基于AMESim和Matlab的纯电动汽车双热源热泵建模与仿真研究

夏彬彬,田镇,杨林,谷波.基于AMESim和Matlab的纯电动汽车双热源热泵建模与仿真研究[J].汽车技术,2016(09):57-62.

摘要:

针对现有纯电动汽车驱动系统废热品位低,难于直接用于车内制热的问题,提出一种基于空气和驱动电机废热的双热源热泵系统。利用AMESim 和Matlab 联合仿真技术建立了纯电动汽车双热源热泵系统动态仿真模型,在仿真模型的基础上,对制热工况下系统性能以及控制策略进行研究。结果表明,该热泵系统可有效回收驱动电机的废热,减轻车外换热器的负荷;与空气源热泵相比,系统的制热性能有所提高;同时建立的仿真模型能够较准确地模拟系统实际的动态性能,从而缩短系统开发周期。

1 前言

与传统燃油汽车相比,纯电动汽车在冬季没有足够的余热供车内采暖,目前一般采用PTC(Positive Temper⁃ature Coefficient)电加热的方式进行制热,但因其能效比小于1,制热消耗的电能严重降低了整车的续驶里程。由于热泵空调制热效率高、应用范围广等特点,使得其在纯电动汽车上的应用研究受到越来越多学者的关注[1~4]。但目前的研究主要是针对单一空气源热泵系统,而这类系统在制热工况下,车外换热器负荷大,长时间运行易结霜,大大削弱了系统的制热性能[4],同时未能有效回收电驱动系统的废热来进一步解决纯电动汽车冬季运行时的“续驶里程焦虑”问题。

针对上述问题提出了一种基于空气热源和驱动电机冷却液废热源的双热源热泵系统,并在试验的基础上,利用AMESim和Matlab联合仿真技术建立了动态仿真模型,结合城市道路循环工况UDDS对系统性能和控制策略进行了研究。

2 纯电动汽车双热源热泵系统

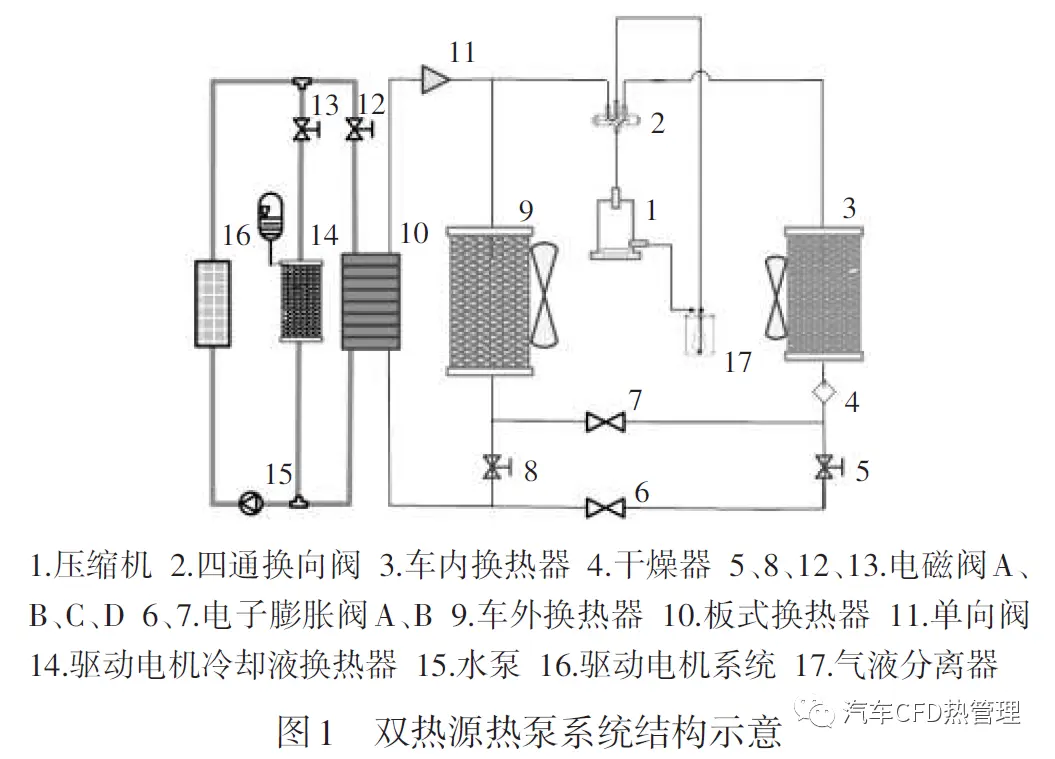

纯电动汽车双热源热泵系统(下称双热源热泵系统)结构如图1所示。双热源热泵系统内的制冷剂通过板式换热器与驱动电机侧冷却液进行热量交换,实现驱动电机系统的废热回收。考虑到空气侧和冷却液侧的蒸发背压不同,选用电子膨胀阀A和电子膨胀阀B分别做板式换热器和车外换热器的膨胀装置。

双热源热泵系统运行时的工作模式如下。

a. 在制冷工况下,通过打开电磁阀D,关闭电磁阀B、A、C,制冷剂依次经过压缩机→四通阀→车外换热器→电子膨胀阀B→干燥器→车内换热器→四通阀→气液分离器→压缩机,驱动电机系统的冷却液依次经过水泵→驱动电机系统→驱动电机冷却液换热器→水泵,从而实现车内的制冷和驱动电机的热管理。

b. 在制热工况下,通过打开电磁阀A、C,关闭电磁阀B,制冷剂依次经过压缩机→四通阀→车内换热器→干燥器,并根据电子膨胀阀A、B 的开度,分别经过电子膨胀阀B→车外换热器和电子膨胀阀A→板式换热器,最后经过四通阀→气液分离器→压缩机。驱动电机系统的冷却液依次经过水泵→驱动电机系统→板式换热器→水泵,从而动态地回收利用驱动电机系统的废热。

3 双热源热泵系统仿真模型

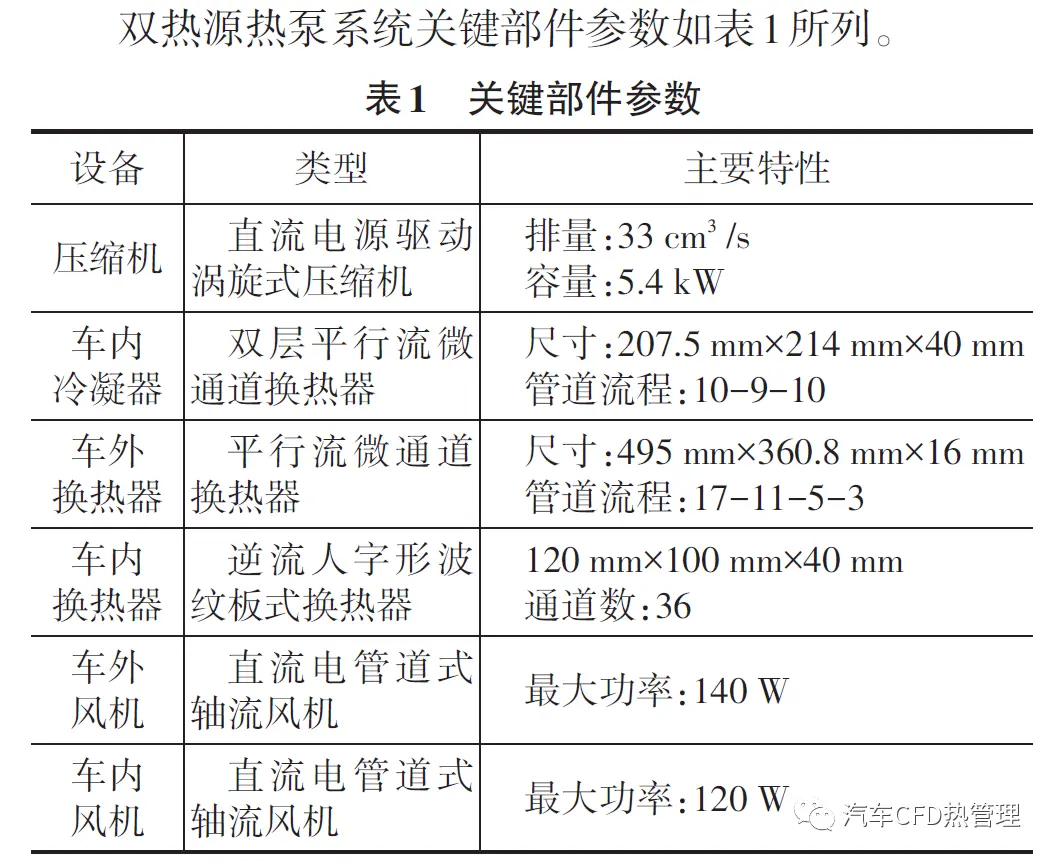

利用Matlab和AMESim联合仿真技术[5,6]搭建了双热源热泵系统仿真模型,如图2所示。

该模型中,双热源热泵物理模型在AMESim环境下搭建,并通过编译生成S函数的方式嵌入到Simulink模型中,从而实现联合仿真[7]。热泵物理模型根据工况模型和策略模型的输出,求解出双热源热泵系统各部件的状态参数,并反馈给控制模型作为系统控制策略的控制依据。

3.1 工况模型

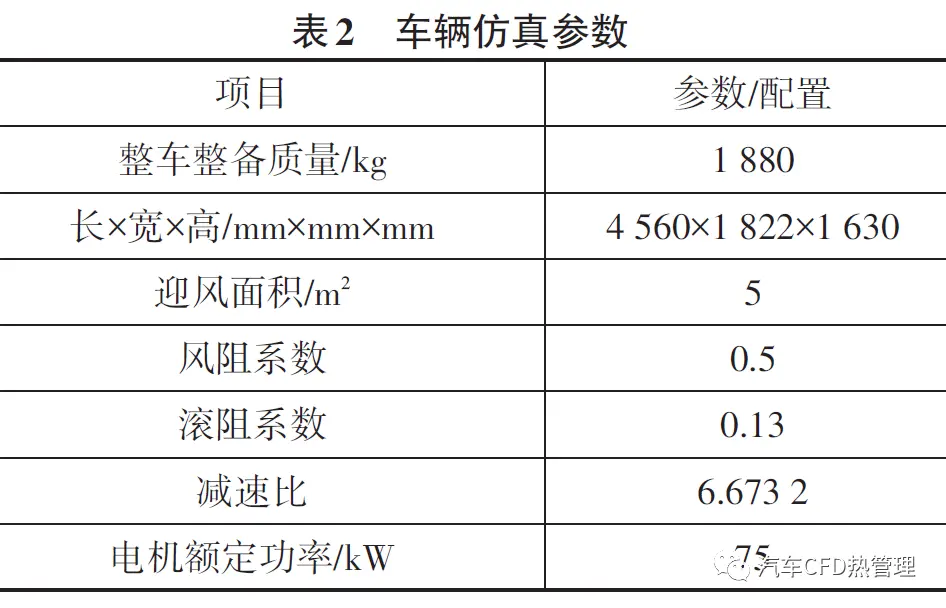

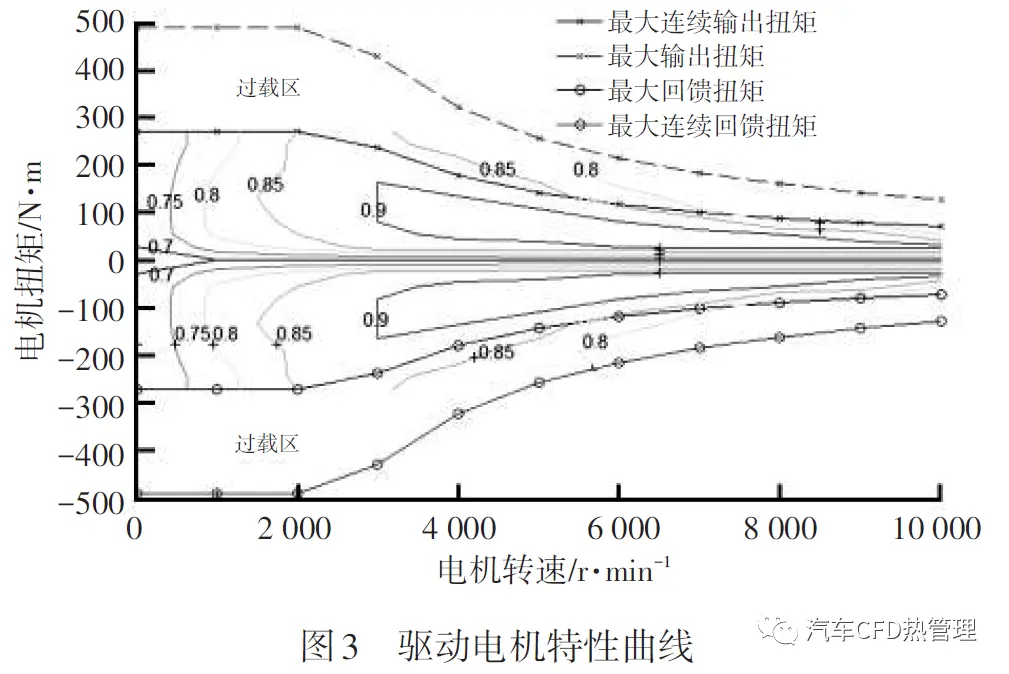

在车辆运行过程中,影响双热源热泵系统工作的参数包括车速和驱动电机的废热功率。在工况模型中,通过查询工况数据表确定车辆运行的速度和驱动电机废热功率,工况数据表是通过汽车仿真软件Advisor[8]计算获取。Advisor仿真计算中的车辆仿真参数如表2所列,驱动电机特性曲线如图3所示。

3.2 物理模型

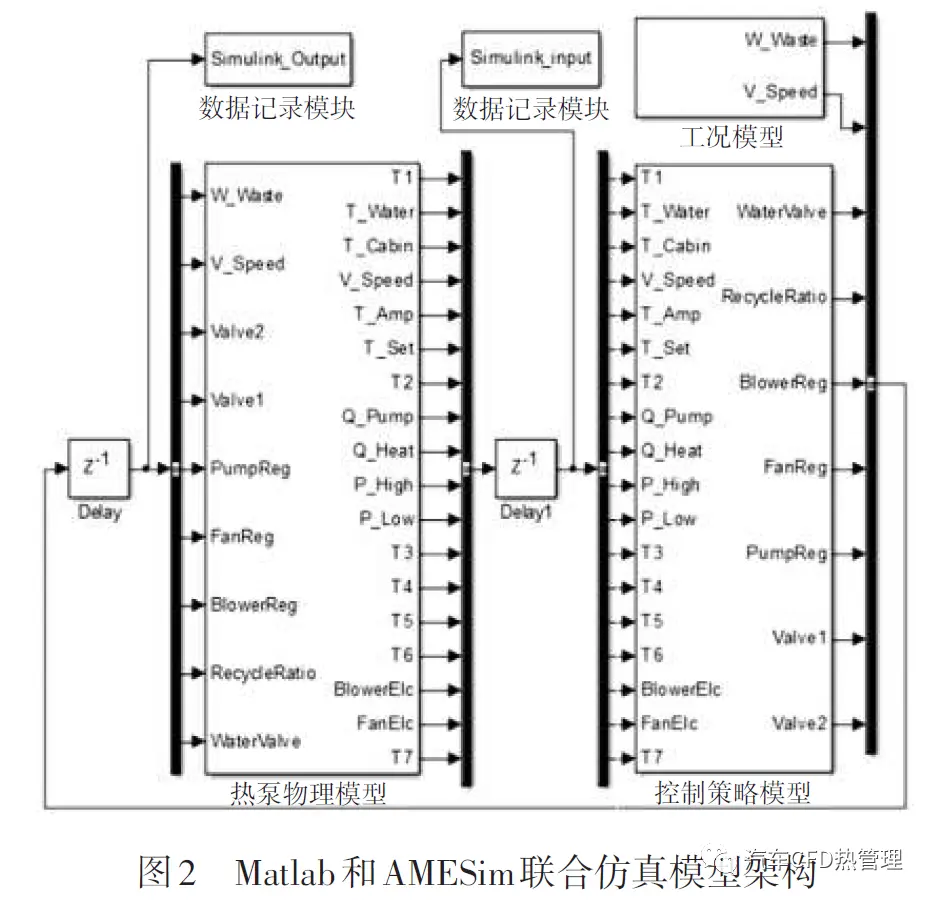

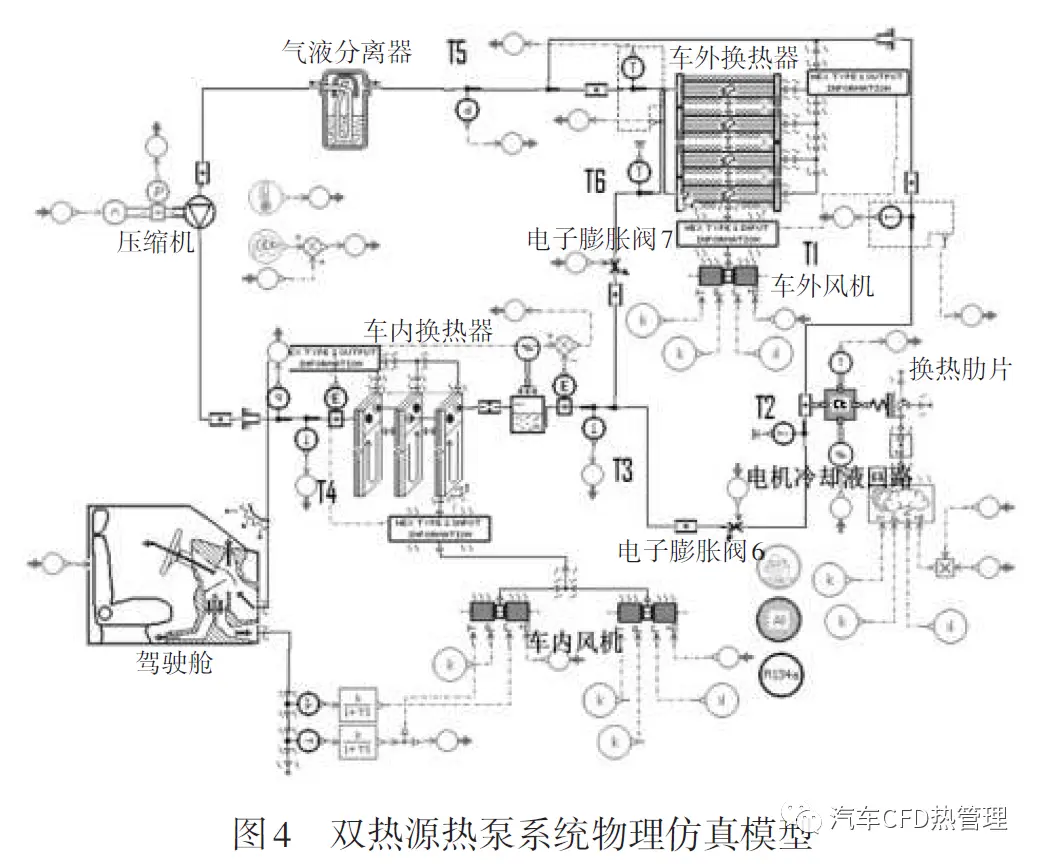

利用AMESim软件提供的空调模块库搭建的双热源热泵系统物理仿真模型如图4所示,其中各模块的参数按表1进行配置,本文侧重于制热工况下的研究,因此对模型进行适当的简化来加快求解速度。

简化内容如下:

a. 忽略各部件间以及连接管路间的热交换;

b. 将制冷剂在压缩机的压缩简化为绝热压缩;

c. 将制冷剂在电子膨胀阀的膨胀简化为绝热膨胀;

d. 将四通换向阀、电磁阀简化为一段有压降的管路;

e. 将驱动电机冷却液回路简化为等效热容;

f. 将板式换热器简化为换热能力相当的换热肋片;

g. 将风机的进风量和电耗功率简化为线性函数,

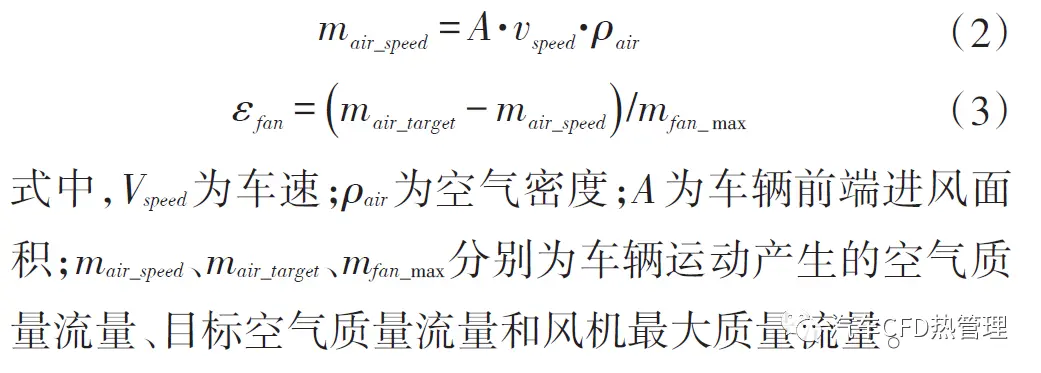

其函数关系为:

3.3 控制策略模型

双热源热泵系统在原理上与变制冷剂流量多联式(Variable Refrigerant Volume, VRV)空调系统相似,根据文献[9]~文献[12]中关于VRV空调系统的研究,压缩机转速的调节目标是维持车内的设定温度,电子膨胀阀的调节目标是维持蒸发器的过热度,依据此设计了压缩机转速和电子膨胀阀控制策略模型,如图5所示。

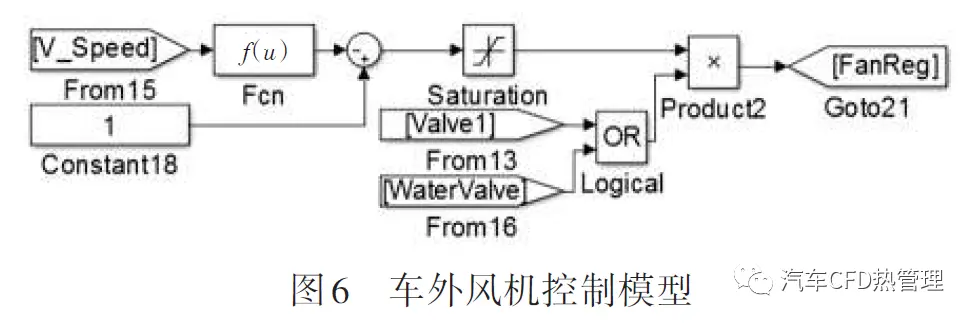

车内风机由驾驶员调节,模型中设定始终以最大风速工作;车外风机的控制模型如图6所示,由于驱动电机冷却液散热器和车外换热器均安装在车辆前端,故车外风机的控制根据当前是否需要散热以及车速共同决定。

当需要散热时,车外风机需求比率εfan 按照车辆速度进行修正,其函数关系为:

驱动电机可承受的最高温度为120 ℃[13],考虑到驱动电机安全高效运行以及传热温差的影响,将驱动电机冷却液温度控制在80 ℃以内。驱动电机冷却液换热器的控制采用二位控制,其控制规则为:当电机冷却液温度大于70 ℃时开启;当电机冷却液温度小于60 ℃时关闭。

4 模型验证

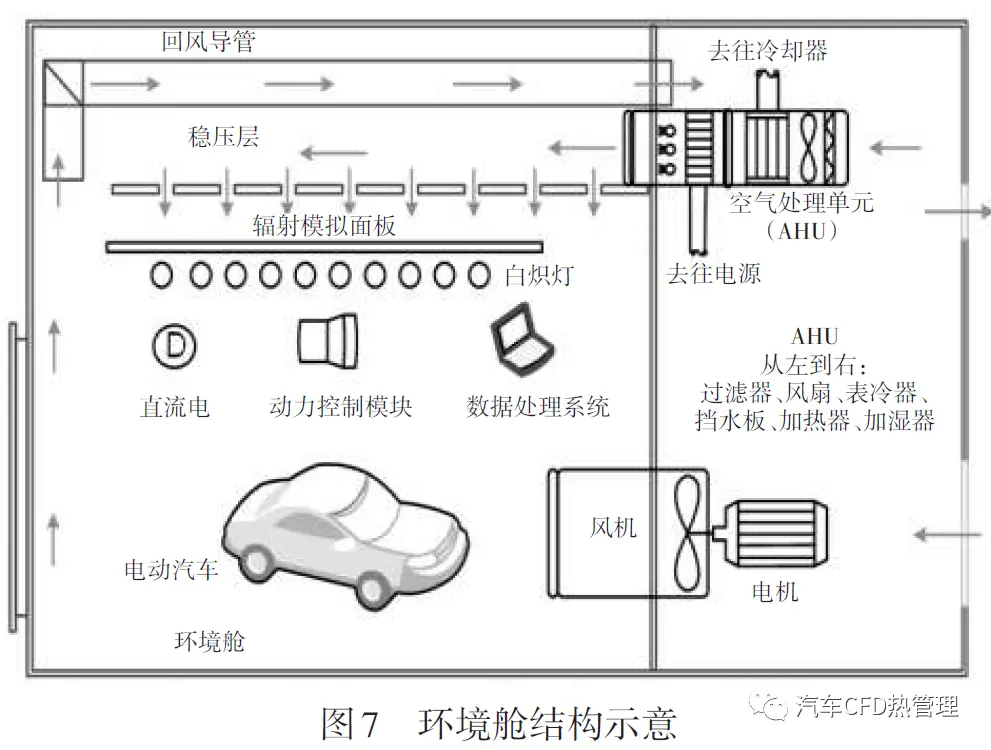

为了验证模型的动态仿真精度,在环境舱内进行热泵系统启动工况下的性能试验,试验中控制模拟车速为40 km/h,环境温度为2 ℃,湿度为50 %,辐射强度为0,蒸发器出口过热度为5 ℃,废热功率为0。考虑到负荷和舒适性,采用20 %新风和80 %回风。环境舱的结构如图7所示,环境舱的温度和风速分别由空气处理单元和风机控制,光照由白炽灯模拟。

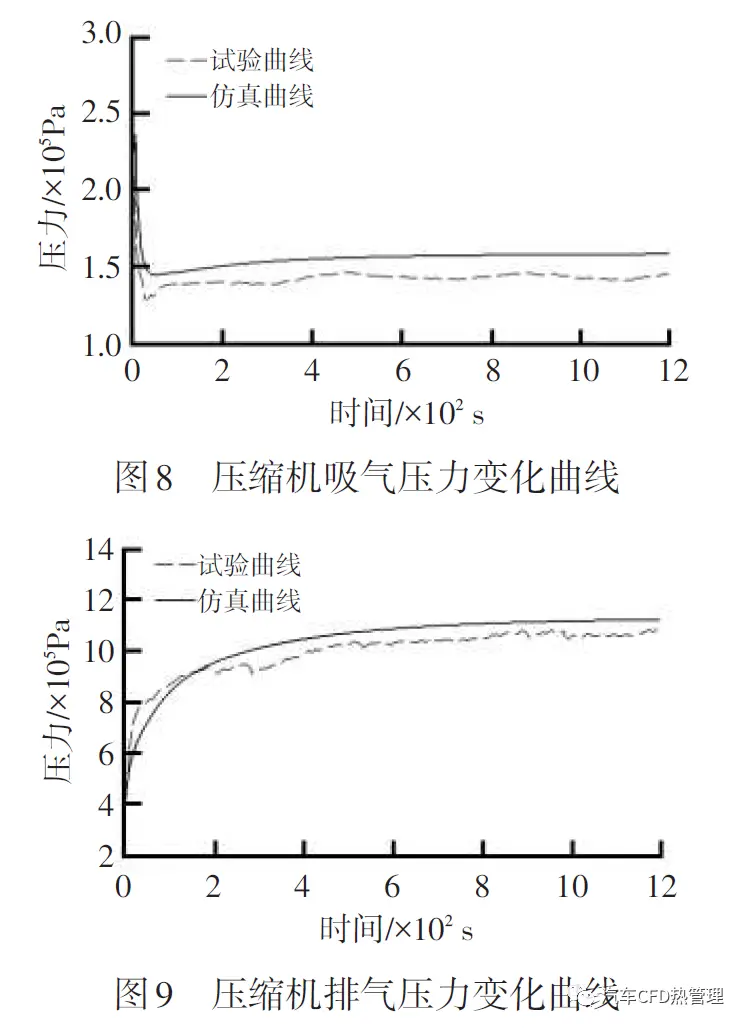

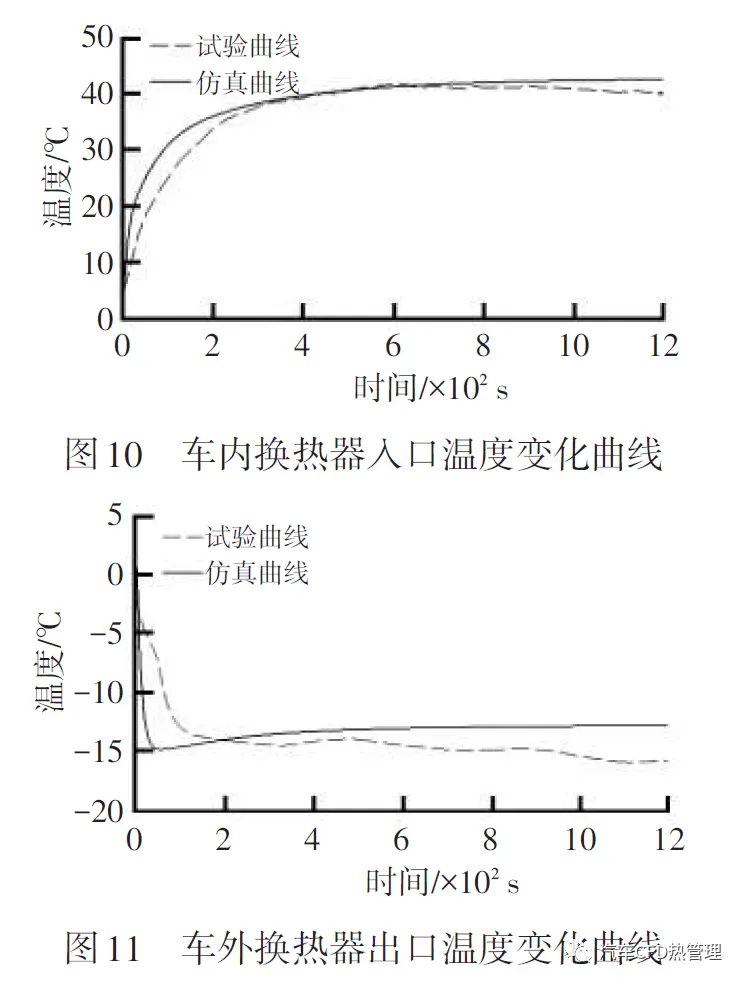

图8~图11 为2 ℃环境温度下,压缩机转速为4 000 r/min、车内外风机全开、系统启动后1 200 s压缩机吸排气压力以及换热器进出口温度变化曲线。由图可看出,虽然各参数仿真值与试验值还存在一定偏差,但变化趋势基本保持一致,能够体现制冷系统实际的动态反应。通过分析可知,由于制冷剂在压缩机中并不是理想的绝热压缩,从而导致压缩机的吸、排气压力偏小,而车外换热器由于运行过程中温度低于0 ℃,表面会结霜,使得其换热效率下降,从而导致其出口温度有缓慢下降的趋势。

5 仿真结果分析

选取UDDS城市道路循环工况进行路况仿真,由于车内温度调节及冷却液温度的变化需要较长时间,因此在2 ℃的环境温度下循环仿真3 600 s,该仿真循环中车速和驱动电机废热功率随时间的变化曲线如图12和图13所示。其中,驱动电机废热功率曲线中的尖峰是由于驱动电机短时间内处于过载区且电机运行功率大、效率低所导致。

为了直观地分析双热源热泵系统的性能,引入空气源热泵进行对比仿真试验。空气源热泵仿真试验中,将电子膨胀阀A关闭,并将驱动电机的废热功率设为0。

5.1 双热源热泵动态性能分析

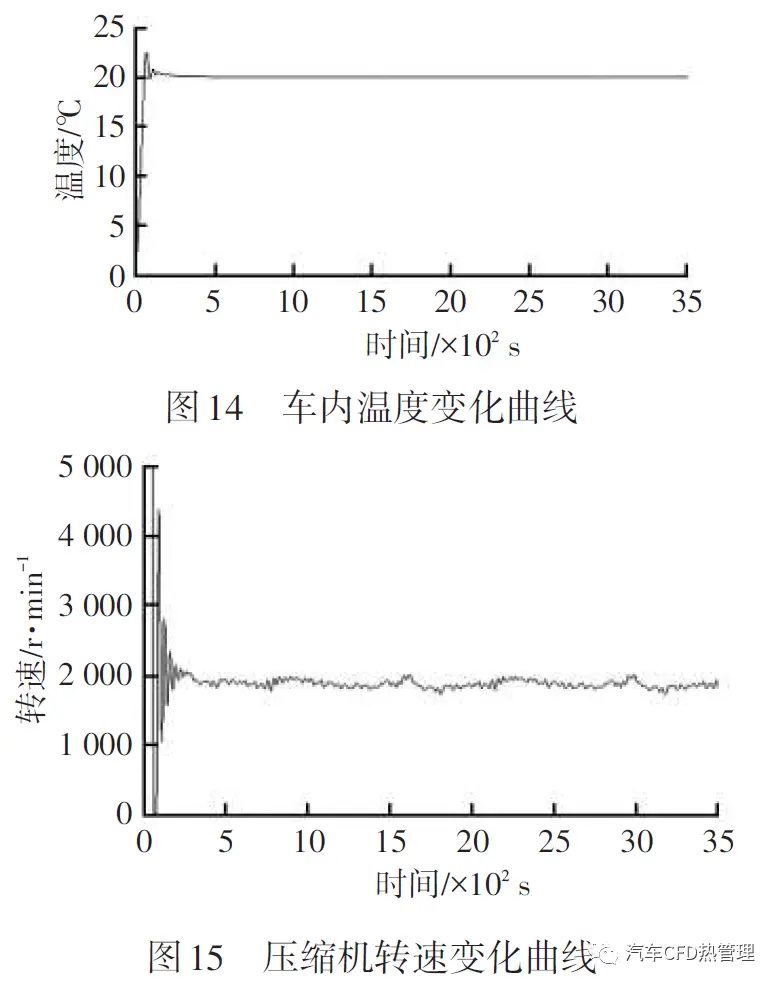

图14和图15为PI控制器对车内温度的控制效果曲线。开机前90 s压缩机以最大转速进行工作,使车内温度迅速达到设定值。整个循环工况中,由于车速的变化,驾驶舱与空气之间的对流换热量不断波动,但PI控制器能够动态地调节压缩机的转速,从而维持车内温度的恒定。

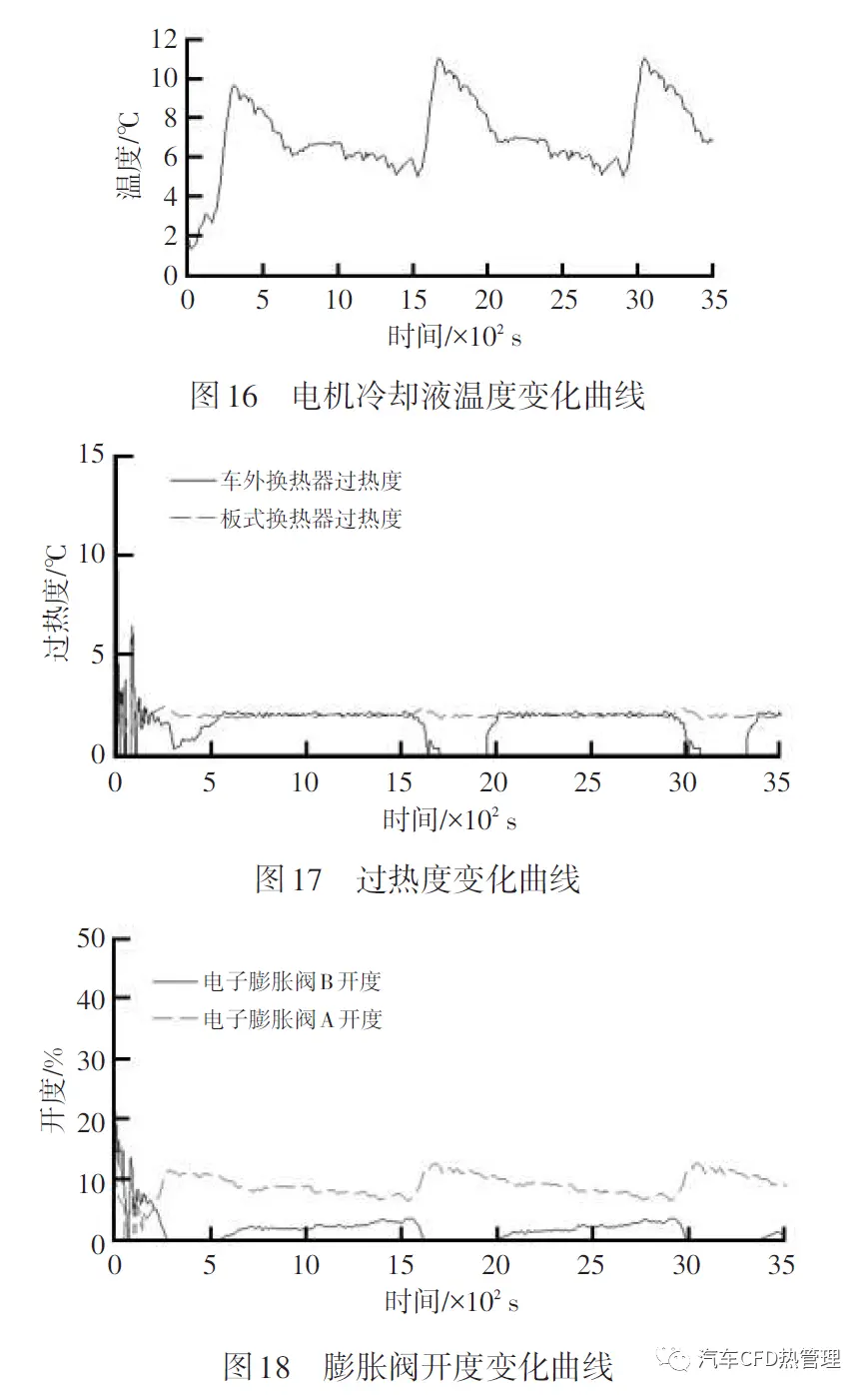

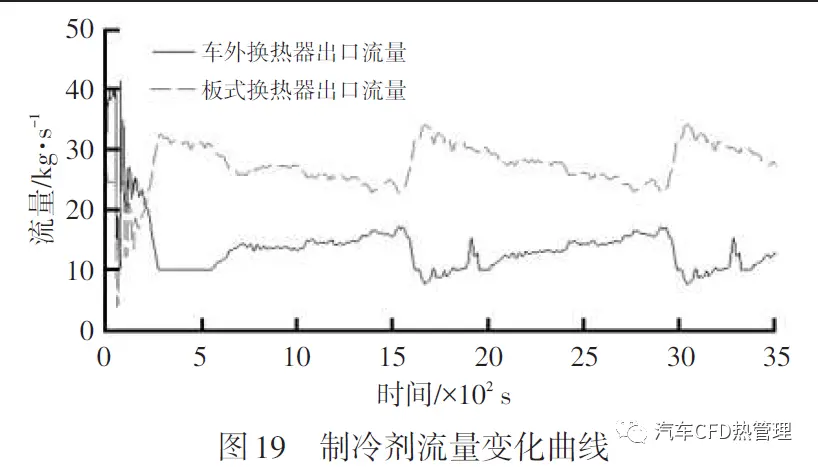

图16为电机冷却液温度变化曲线,图17为蒸发器过热度的控制效果,图18为膨胀阀开度变化曲线,图19为制冷剂流量变化曲线。从图中可看出,蒸发器出口的过热度受到电机冷却液温度的影响发生波动,但PI控制器能够动态地调节膨胀阀的开度,从而将过热度控制到预期目标。

由图18和图19可看出,电子膨胀阀的开度变化直接影响到车外换热器和板式换热器的流量分配,从而实现驱动电机冷却液废热的动态回收。

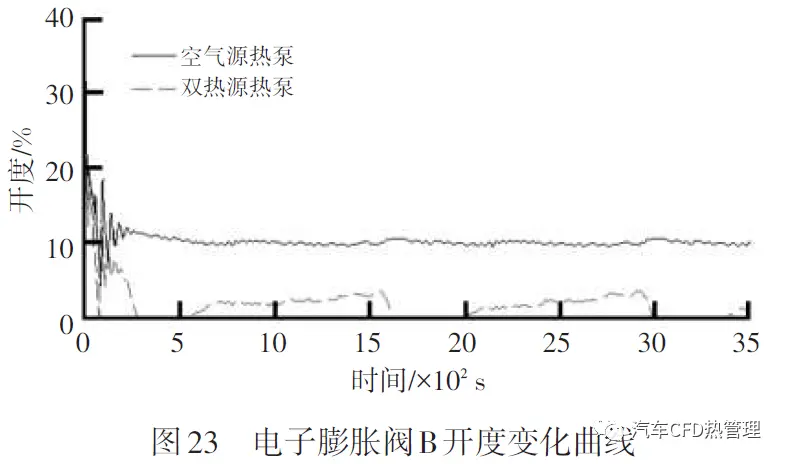

5.2 双热源热泵与空气源热泵对比分析

由图20和图21可看出,与空气源热泵相比,由于双热源热泵回收利用了驱动电机废热,因此其压缩机吸气压力相对较高,电耗相对较小;图22为车外换热器负荷变化曲线,其中某些时刻车外换热器负荷为负,是由于系统压力波动过程中,部分制冷剂回流导致的;由图22和图23可看出,与空气源热泵相比,车外换热器回路上的电子膨胀阀的开度相对较小,从而减小车外换热器的工作负荷,减缓车外换热器的结霜过程,提高热泵系统的制热性能。

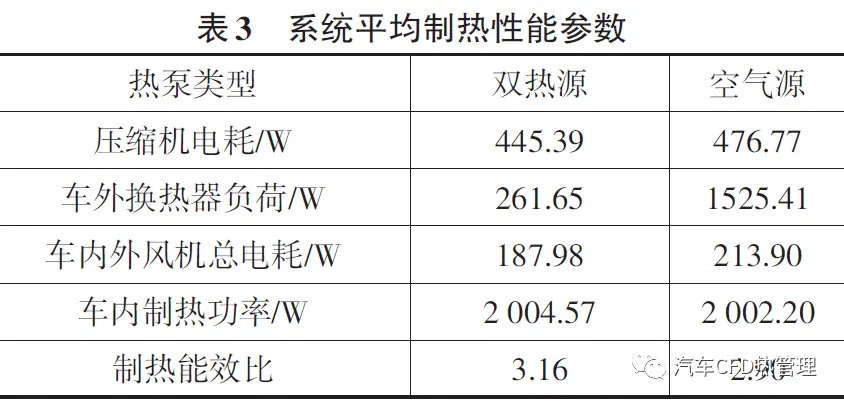

通过分析循环工况中双热源热泵和空气源热泵系统的制热性能,得到系统运行过程中的平均制热性能参数如表3所列。由表3可知,与空气源热泵系统相比,双热源热泵系统车外换热器负荷减少了82.85 %,制热能效比提高了8.97 %。

6 结束语

本文提出了纯电动汽车双热源热泵系统,构建了基于AMESim和Matlab的双热源热泵系统动态仿真模型,并利用试验数据对该仿真模型进行了验证。在此基础上,在2 ℃环境温度、UDDS循环工况下,对双热源热泵系统的制热性能和控制策略进行了仿真分析,得到如下结果:

a. 双热源热泵系统能够回收利用驱动电机的废热,提升系统的制热性能,其制热能效比可达3.16,比单一空气源热泵系统提高了8.97 %;

b. 双热源热泵系统能够减小车外换热器负荷,从而减缓车外换热器的结霜过程,其车外换热器负荷比单一空气源热泵系统减少了82.85 %;

c. 搭建的双热源热泵系统仿真模型能够较准确地模拟双热源热泵系统实际的动态性能,可为双热源热泵系统及其控制策略的设计优化提供理论依据。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告