增程电动卡车蓄电池冷却系统的优化

摘 要

电气化汽车动力系统中使用的电池组支持重型电气负载,从而在其中产生大量热量。冷却系统用于调节电池组温度,有助于减缓电池老化。车辆级能耗模拟是基于占空比和与动力系其余部分的相互作用来确定电池冷却系统规格的第一步。本文介绍了一种电池模型的开发,该模型考虑了电池中加热的能量影响,并演示了其在车辆级能耗模拟器中的应用,以设置适合车辆应用的冷却系统的规格。

本文中使用的车辆应用是一款6级皮卡和交付商用车,采用增程电动汽车(REEV)动力系统配置。电池模型由充电状态估计器和电池组整体温度的热模型组成,基于被动冷却系统的台架测试数据在车辆模拟器上进行校准。然后,建立了主动液体冷却系统的模型,并根据选定的电池温度升高目标确定了其性能指标。使用两个冷却系统获得的车辆模拟结果表明,尽管主动冷却系统由于操作所需的额外附件而消耗的能量略高,但电池温度仍保持在更严格的范围内。

01 前 言

混合动力电动汽车(HEV)同时利用电动动力系统在宽工作范围内的效率和传统燃料的能量密度。车载电化学储能系统(ESS)起到能量缓冲器的作用,使发动机、电机和电动动力系的其余部分能够更自由地操作,以达到车辆性能目标。ESS是一个总括性术语,用于指电池或电池与(超级或超)电容器的组合,其配置适合于储能应用。在插电式混合动力汽车(PHEV)中,作为混合动力汽车的一个子集,ESS在车辆不使用时从电网充电。在运行过程中,PHEV更倾向于在打开发动机为车辆供电或为ESS充电之前释放ESS中的电网能量。

增程电动汽车(REEV)是PHEV运行理念的一个子集。REEV具有串联HEV配置,但部件的尺寸允许车辆在大部分时间使用电网充电电池运行。车载增程器从能量密集的传统燃料中产生的电力刚好足以为车辆提供略微增加的行驶里程。因此,增程器有助于缓解里程焦虑,并在其他功能齐全的电动汽车中提供更大的操作灵活性。近年来,REEV在商用车行业引起了人们的极大兴趣,它采用了增程器,如燃料电池、微型涡轮机或仅将传统发动机连接到发电机。

用于操作PHEV的传统策略是首先将ESS放电到其最小充电状态(SOC)阈值,然后将SOC保持在该水平。这种策略被称为电荷消耗-电荷维持(CD/CS)操作。然而,当事先知道一天的占空比时,可以采用混合放电策略,在增程器的帮助下降低ESS放电速率,并完全避免电荷维持操作的重复充放电循环。每当车辆功率需求较高时,增程器就会不断介入,从而降低ESS的电气负载。因此,混合放电策略降低了ESS吞吐量,从而延长了电池寿命。通过对发电机组工作点进行一些调整,可以降低车辆燃油消耗,因为增程器产生的电力直接到达牵引电机,避免了ESS中的能量转换。因此,与电池电动汽车(BEV)相比,在REEV中,ESS的运行不那么严重。锂离子电池最常用作电动汽车动力系统的ESS。冷却系统可以将锂离子电池的温度保持在较低的范围内,最大限度地延长电池寿命。考虑到所涉及的电池的尺寸、成本和工作循环,冷却对商用车来说更为关键。两种形式的冷却可以以具有成本效益的方式实现:主动冷却和被动冷却。主动冷却系统涉及使用与冷却风扇吹送的空气的强制对流,或者通过使液体冷却剂循环,然后用热交换器将吸收的热量散发到环境中。这些系统成本更高,并采用了额外的耗电附件,增加了车辆能耗,但有助于将电池的温度保持在更严格的范围内,延长其寿命。被动冷却依赖于电池组暴露表面的自然对流,可能会通过更好地接触迎面而来的空气和散热片、肋片和散热器等设计特征来增强。实施被动冷却可以节省成本,但当电池上的电负载更重时,会导致电池温度峰值更高,从而降低电池寿命。

本文介绍了一种面向控制的电池模拟器的开发,该模拟器用于模拟商用车电池中的电气和热关系,该电池具有被动空气冷却系统和替代的专用主动液体(至环境)冷却系统。虽然文献中报道了更详细的电池和冷却系统模拟器,但本文中提出的简化模拟器旨在作为研究可行性、部件尺寸和车辆级控制开发的第一步。该模拟器易于与车辆能耗模拟器集成,并且由于其参数较少且简化,因此可以快速校准模型以获得最弯曲的数据。车辆占空比、车辆部件规格变化、动力总成能量管理策略、驾驶员行为和其他车辆水平条件的影响可以很容易地进行研究。所获得的结果可以用于电池组及其冷却系统的更详细的设计。

02 车辆模拟

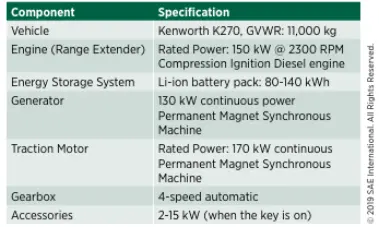

本文中模拟的电池组是6级皮卡和交付(P&D)卡车动力系统的一部分,其规格如表1所示。车辆模拟器是作为美国能源部资助项目的一部分开发的,本节对此进行了简要描述。

表1 车辆应用的规范

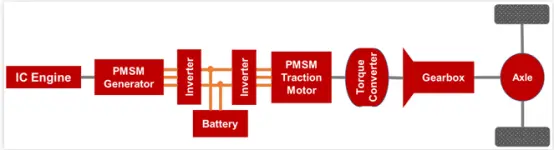

车辆动力系统配置为增程电动汽车(REEV),如图1所示。牵引电机是车辆的原动机,仅负责产生机械动力,通过变矩器、变速箱和车轴转动车轮。再生制动也使用牵引电机实现,保持变矩器锁止离合器接合。本文所使用的储能系统是一个锂离子电池组。蓄电池和发电机组共同为牵引电机供电。发电机组由一台柴油发动机和一台发电机组成。请注意,车辆中的两台电机均为永磁同步电机(PMSM)类型,在交流电(AC)下运行。因此,提供了两个逆变器来与使用直流电(DC)工作的电池接口。

图1 车辆动力系统配置:增程电动汽车(REEV)

尽管REEV动力总成架构看起来像是具有串联混合动力配置的插电式混合动力电动汽车(PHEV),但电池组容量允许卡车在大多数情况下像电池电动汽车一样运行。只有当车辆行驶循环超过其全电动范围时,发电机组才会启动。PHEV的传统操作方法是使用电荷消耗-电荷维持(CD/CS)策略。使用电网能量充电过夜的电池组首先放电至其最小充电状态(SOC)阈值。然后打开发电机组,为牵引电机供电,同时将电池SOC保持在其最小阈值以上。CD/CS策略非常适合车辆驱动循环存在不确定性的车辆应用。然而,在P&D应用程序中,由于车辆路线是在工作日开始时规划的,因此驾驶周期是先验已知的。驱动循环信息可用于生成参考电池放电轨迹,然后使用能量管理控制器在整个工作日“混合”发电机组运行,最大限度地减少燃料消耗,如所示。这种对电池进行放电的方法被称为“混合电池放电”策略。它有助于限制电池上电气负载的严重性,并在工作日内降低电池的整体吞吐量。

P&D车辆所经历的工作循环是不同的,包括大量的启动和停止、在城市道路上的低速行驶,以及可能的一些高速公路行驶路段。在某些情况下,车辆可能会在高速行驶后立即停车,从而导致电池体积温度飙升。为了捕捉这种P&D应用特有的情况,车辆在80英里的合成驱动循环(本文中称为“NREL80”)上行驶,该循环代表了6级P&D车辆在现场遇到的典型工作循环。模拟中的每一天都由两个部分组成。在第一段期间,车辆经过NREL80占空比,其中电池从其最大SOC阈值放电到其最小SOC阈值。随后是夜间充电,在此期间钥匙关闭,在车辆停车时,蓄电池从电网缓慢充电回其最大SOC阈值。

03 电池和冷却系统模型

电池模拟器由电模型和热模型组成。电气模型基于车辆的功耗和车载发电机组的充电来估计电池的充电状态(SOC)。电池的电流通过量由于电池单元的内阻而导致电池单元的电加热。这种加热起到热模型的热产生源的作用。由此产生的电池整体温度变化会影响电池单元的内阻。

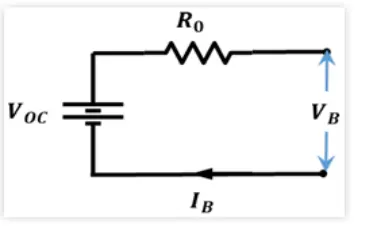

图2 电池组的零阶等效电路电气模型

电池电阻

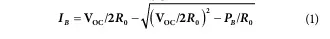

电池组由串联的电池组组成,这些电池组相互并联。N系列表示串联的单元数量,N并行表示并联的此类集合数量。电池被建模为零阶系统,具有电压源和内阻,如图2所示。

电池电流(IB)由开路电压(VOC)、等效内阻(R0)和从电池组(PB)汲取的功率获得。

这里,开路电压(VOC)和等效内阻(R0)是根据各个电池单元电平值和电池组配置获得的。

然后借助于电池组中并联支路的数量(Nparallel)来获得单元电流(Icell)。

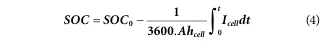

可以基于该电池电流来估计电池的充电状态(SOC)。

电池充电容量(Ahcell)以及开路电压和内阻的映射是从在受控环境中对单个电池进行的测量中获得的。发现电池开路电压(VOC,cell)是充电状态(SOC)的函数。电池内阻(R0,cell)是SOC和电池整体温度(TB)的函数。

在25℃和35℃下,内阻与SOC的曲线几乎相同。当温度降低到15℃时,内阻增加40%。当温度升高到45℃时,内阻降低10%。开路电压曲线和内阻曲线都作为模拟器中的查找表来实现。

车辆中的能量管理控制器管理电池SOC。基于当天预期驾驶循环的高级信息(速度和坡度与距离),生成参考SOC轨迹,该轨迹假设电池在预期能量需求下线性放电。随着车辆在行驶循环中前进,能量管理控制器通过根据能量消耗最小化策略(ECMS)定义的成本函数在各种功率输出下操作发电机组,将电池SOC维持在该参考轨迹附近。

模拟电池SOC如图3所示。在车辆速度更高的驾驶循环段中,允许电池以更高的速率放电(因为能量需求会更高)。请注意,无论使用主动冷却还是被动冷却,SOC图在驾驶循环的时间范围内看起来都是相同的。与牵引电机相比,主动冷却系统中的附件具有低得多的功耗,并且由于电池内阻引起的功率损耗变化也太小,无法显示在该SOC图中。累积油耗会有一个小的差异,这将在本文稍后报道。

图3 NREL80驾驶循环中的蓄电池充电状态(SOC)轨迹

电池热模型:被动空气冷却

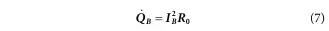

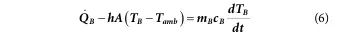

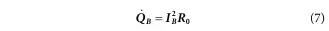

电池组的热模型由一阶集总热质量(mBcB)、电池欧姆加热产生的热量(QB)和集总对流冷却项(hA)组成。这个集中对流冷却术语是指向环境空气(在Tamb温度下)的被动散热。由此得到的电池的整体温度(TB)的变化率由等式(6)给出

发热项是根据为该车辆开发的正向模拟器中获得的电池电流计算得出的。

对于特定车辆应用的电池组的热设计,设计工程师可以使用对流冷却项和热质量项。基于封装约束和成本目标,电池组的外表面可以被设计为借助散热片、肋或其他这样的设计特征来散热。由于暴露在环境空气中的程度不同,电池组在车辆内的位置也将在确定对流冷却率方面发挥作用。结构设计和安装材料的选择、耐用性和(碰撞)安全性将在决定包装的热质量方面发挥作用。在这一点上,设计工程师可以选择将电池组封装成一个以上的单元,从而实现期望的表面积与热质量比。注意,假设整个电池组的温度是均匀的。在设计电池组的结构时,必须在更详细的模型中考虑电池间的温度变化。

在本文模拟的P&D车辆的情况下,电池组在一个工作日的过程中(由NREL80驱动循环表示)经历从其最大SOC阈值到其最小SOC阈值的整体放电,然后在车辆停放在车辆段时进行夜间电网充电。在连续工作日使用车辆时,电池组在下一个工作日开始时不会恢复到环境温度。这意味着电池的峰值温度可能会在连续的工作日内持续升高,直到与环境的温差足够高,对流散热率能够赶上它。电池的测试周期旨在捕捉这种行为。在特定环境温度下在测试台上测量电池组温度。该测试代表了车辆在NREL80驾驶循环中连续几天的连续运行。对电池模拟器中的热参数进行校准,以适应该测试循环中的温度测量值。

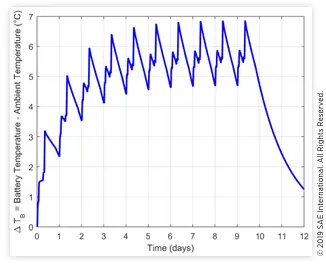

在图4中,校准的模拟器在10天的背靠背NREL80驱动循环中进行了演示,然后休息两天。蓄电池最初在环境温度下的冷浸条件下起动。每天,在NREL80驾驶循环结束后,在车辆停车至24小时之前,蓄电池都会充电回最大SOC阈值。可以清楚地看到电池组中的温度升高。到第八天,电池组的日峰值温度达到所选热质量和对流冷却率的峰值。

图4 电池温度,基于根据台架测试数据校准的模拟器,在NREL80驱动循环的十次重复被动冷却下运行,然后休息两天。

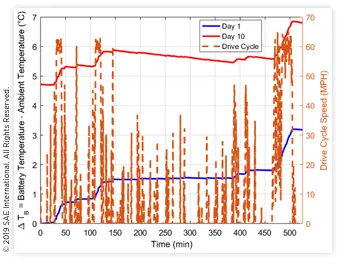

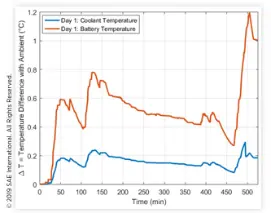

图5更详细地检查了一个工作日内的电池组温度。可以清楚地看到,当车辆功耗高时,电池温度在高速行驶阶段快速升高。第1天(电池组在冷浸条件下启动)和第10天(电池包在其热循环中已达到稳定状态)之间的电池组温度也存在显著差异。

图5 在NREL80驾驶循环的连续工作日的第1天和第10天驾驶期间的模拟电池温度。

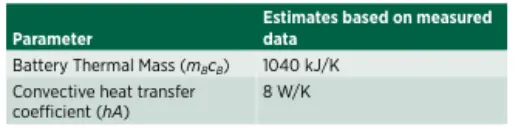

通过校准方程(6)中的集总参数,获得电池组模型的热参数,如表2所示。

表2 具有被动空气冷却的电池热模型的校准参数。

电池热模型:主动液体冷却

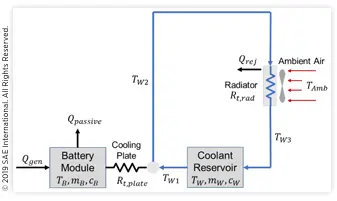

主动冷却系统的示意图如图6所示。冷却液(水和乙二醇的50/50混合物)在电池组上循环,以更快的速度冷却,从而使电池在更低的温度下运行。由于该模拟器用于控制开发,因此不会对电池组、热交换器和冷却表面内传热的复杂热建模细节进行建模。相反,该系统被建模为由两个集中的热质量组成——电池模块和储液罐中的冷却剂。假设蓄电池模块和冷却液储液罐内的温度是均匀的。类似地,假设连接冷却储存器与冷却板、冷却板与热交换器以及热交换器与冷却剂储存器的管道中的温度分别均匀地处于TW1、TW2和TW3。从电池单元到冷却液的热传递的热梯度由热阻(Rt,plate)捕获。散热器处从冷却剂到环境空气的热传递由另一热阻(Rt,rad)捕获。

图6 蓄电池模块的主动冷却系统示意图。

热传递方程现在已编入。冷却剂的整体温度的变化率(TW)由热交换器出口和电池的冷却板的入口温度之间的温差给出(TW1=TW)。

电池热质量和环境空气的热损失源自被动冷却系统校准。

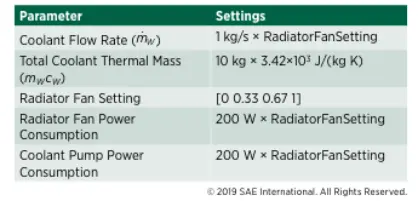

蓄电池主动冷却系统:控制和校准 虽然可以使用恒温控制器周期性地以全容量运行主动冷却系统,但更合适的方法是以阶梯方式给冷却剂泵和热交换器风扇通电。这里,选择0.33的步长,产生四种操作模式——从关闭到满功率。选择1kg/s的最大冷却剂流速和10kg的总质量。散热器风扇和冷却液泵的最大功耗均为200W。表3总结了这些参数。

表3 主动冷却系统组件的模拟器设置

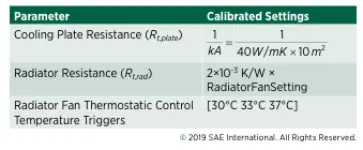

为了防止大容量电池温度升高超过1.50C,对其余参数设置进行校准,以获得表4中的值。此表中的最后一项是触发冷却液泵和热交换器风扇从关闭到满功率四种操作模式的温度阈值。每次电池和冷却系统用于具有自身功耗特性(基于有效载荷、驾驶周期和驾驶员行为)和驾驶环境(如环境温度和驾驶速度,导致不同的空气流速)的新车应用时,都需要重新校准这些系统。

表4 基于电池温度限制的主动冷却系统模型中的校准设置

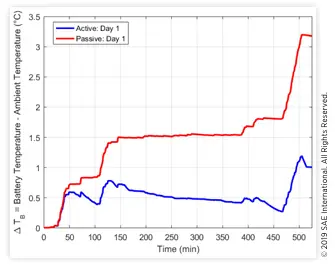

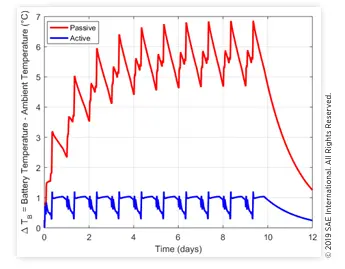

图7显示了在冷浸条件下启动时第一天的模拟电池体积温度。主动冷却和被动冷却之间的峰值温度差超过20摄氏度。图8比较了主动冷却系统和被动冷却系统在10个工作日内的性能。主动冷却系统在第二天的温度循环中达到稳定状态,而被动冷却系统需要八天时间。到第八天,两个冷却系统之间的峰值温度差将增加到6.5摄氏度以上的稳定值。

图7 在被动冷却和主动冷却系统的冷浸条件下启动时,NREL80驱动循环上电池的整体温度。

图8 使用NREL80驱动循环,连续10个工作日的大容量电池温度,然后休息两天,使用被动冷却和主动冷却系统。

图9显示了第一次NREL80驱动循环中的电池体积温度和冷却液温度。冷却剂温度趋势模拟电池温度的变化,表明它有效地吸收了电池组的热量。

图9 在冷浸条件下启动时,NREL80驱动循环上主动冷却系统的冷却液温度和大容量蓄电池温度。

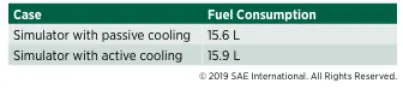

尽管主动冷却系统将电池温度保持在更严格的阈值之间,但其附件(泵和散热器风扇)运行需要耗电。同时,由于主动冷却系统将电池保持在较低的温度,从而影响其内阻,因此电池中的能量损失也会发生变化。表5量化了当采用被动冷却和主动冷却时车辆油耗的差异。在所选车辆规格下,主动冷却系统的油耗高出0.3升。在车辆上安装该系统需要额外的费用。有一个问题是,选择主动冷却还是被动冷却在经济上有意义。选择这些系统中的一个的决定将取决于各个系统的电池老化速率的差异。由此产生的成本差异将最终推动冷却系统的选择。

表5 采用被动冷却和主动冷却系统的车辆在一个NREL80驱动循环中消耗的柴油。

04 结 论

本文描述了用于汽车级能耗模拟的汽车电池模型的开发。电池模型可以同时估计车辆连续使用几天内电池组的充电状态(SOC)和体积热效应。本文通过对具有增程电动汽车(REEV)架构的6级皮卡和交付(P&D)卡车进行仿真,证明了建模方法的有效性。模型中的热参数是用典型P&D驱动循环和被动电池冷却期间测量的台架测试数据进行校准的。然后,使用该校准模拟器确定有源电池冷却系统的规格。仿真结果证实,主动冷却系统将电池温度保持在更严格的阈值内,但会导致油耗略有增加。从车辆级能耗模拟中获得的规范可以作为在子系统级对电池组及其冷却系统进行更详细设计的起点。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告