热气旁通制冷系统的数值模型建立与分析

陈恩林,江斌,刘向农等.热气旁通制冷系统的数值模型建立与分析[J].低温与超导,2017,45(04):72-77.

摘要:

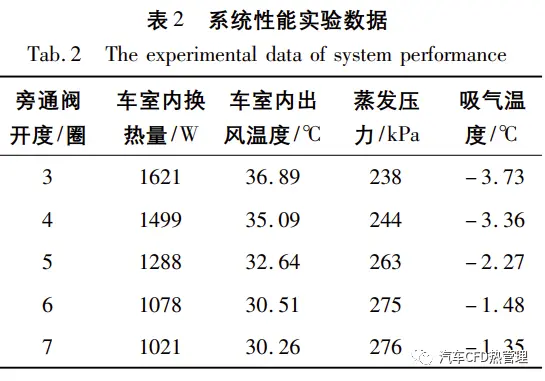

针对热泵型电动汽车空调冬季除霜困难的问题,设计了一种带热气旁通能量调节的空调系统。通过提供一个虚拟的热负荷,改善了工质低压侧工作状态,从而达到除霜的目的。搭建系统进行台架实验,基于实验数据,建立了热气旁通制冷系统的数值模型。分析了旁通阀在不同开度下,车室内换热量、车室内出风温度、蒸发压力和压缩机吸气温度的变化趋势,并得出了当旁通阀开度为 6 圈时,系统运行状态最佳。

1 引言

传统燃油汽车有着结构复杂、能源利用率低和排放物污染环境等问题,正逐渐被市场所淘汰。电动汽车具有低噪声、零排放和节能等优点,近年来得到了很大的发展[1]。但是电动汽车与传统燃油汽车相比,其原理和结构不同,使得汽车空调系统也有很大的差异。特别是冬季制热,传统燃油汽车是通过发动机余热对车室内进行供热,而电动汽车是由电池提供能量来进行制热。

目前,纯电动汽车冬季采暖多采用 PTC 电加热的方式,它效率低、耗电量大、温度不均匀、安全性差; 相对而言,热泵空调系统能效比高、舒适性好。但环境温度在 0—3℃ 且相对湿度较大的情况下,车室外换热器表面结霜严重,会对换热效率有很大的影响[2]。因而,越来越多的学者投入到纯电动汽车热泵空调系统优化及换热器除霜的研究中来。

日本电装公司[3]开发出一套 R134a 电动汽车热泵空调系统,采用 3 个换热器的方式,可满足制冷、制热 和 除 霜、除 湿 的 功 能; Bullard[4] 等 对CO2汽车热泵系统进行了实验研究,得出其热泵的制热能力更好; 谢卓[5]等对电动汽车热泵系统进行设计及优化分析; 文献[6 - 7]分析比较了热气旁通除霜与四通阀换向除霜的差异; 文献[8 - 9]采用了将压缩机排出的高温高压气体旁通到蒸发器入口的方式来除霜,结果表明这样能够高效、快速地除霜,并且室内温度波动不大; 黄朝宗[10]等设计了一种带喷液冷却的热气旁通制冷系统,改善了工质低压侧工作状态,且当回气温度过高时,可通过喷液装置来冷却降温。

随着仿真技术的不断发展,运用仿真技术能有效地预测系统运行状态并进行后期结构和控制的优化。张春路[11]提出了制冷系统及部件的建模思想; 黄虎[12]等建立了风冷热泵冷热水机组结霜工况下工作过程的动态仿真模型; 刘志强[13]等提出了风冷热泵热气除霜过程的动态特性模型,重点模拟了这一过程中霜层侧的传热传质和制冷剂侧压力变化情况。

目前还没有关于将高压制冷剂直接旁通到压缩机吸气口的热气旁通数学模型,本文基于大量的实验数据,根据各个部件之间的耦合特性,建立了稳态的热气旁通除霜数值模型,并通过实验数据对其进行修正,使其更加符合实际运行状态。

2 热气旁通除霜系统

冬季制热时,当环境温度较低且湿度较大时,车室外换热器表面容易结霜; 当霜层达到一定厚度时,会严重降低换热器的换热效率进而降低空调系统的能效比,而且还会导致压缩机排气温度过高、耗功增大,所以需要及时将车室外换热器的霜层除掉。家用热泵型空调系统常采用的是四通阀换向除霜,除霜时间长、室内温度波动大。汽车热泵空调系统如果采用传统的逆向除霜方式,会导致车室内温度降低,车窗起雾,严重影响行驶安全。因此,需要设计一款在除霜的同时,车室内仍然可部分供热的热泵型汽车空调系统。

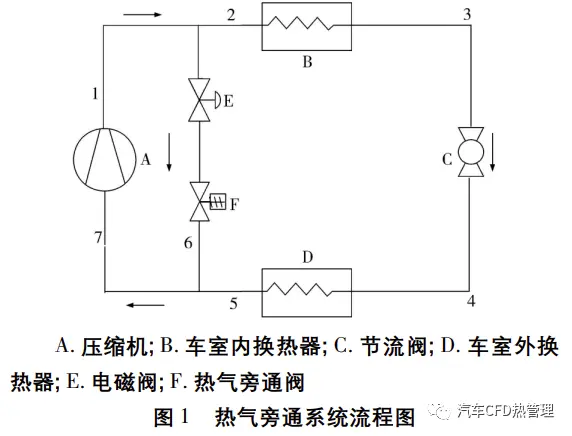

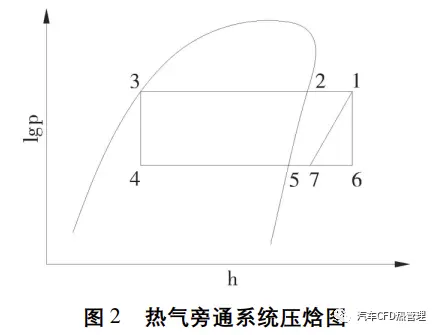

该热气旁通除霜系统的原理是将压缩机排出的一部分高温高压气体经旁通阀直接引回吸气口; 另一部分气体,仍流经原来的系统回路,车室内依然处于制热模式,车窗不会结雾。两个回路在压缩机吸气口处混合,提高了回气压力和温度,改善了回气状态,达到除霜的目的。具体工作原理如图 1 所示,制冷剂分为两个回路,一个为正常制热回路: 1 - 2 - 3 - 4 - 5 - 7 - 1; 另一个为热气旁通回路: 1 - 6 - 7 - 1,两回路在点 7 处混合后进入吸气口压缩。将热气旁通到压缩机吸气口的方法,相对于旁通到蒸发器入口的除霜效果稍差,但是可以有效降低旁通管路的复杂程度。当热气旁通系统达到稳定时,其简化理论循环压焓图如图2 所示。

3 仿真模型的建立

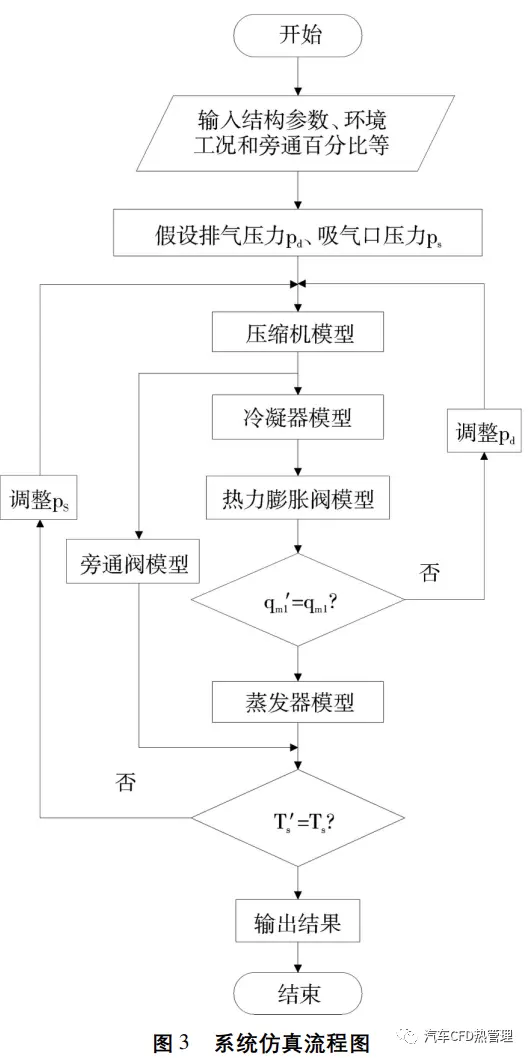

系统的变化主要由旁通量引起,通过拟合吸排气状态与制冷系统内质量流量之间的关系,建立了压缩机模型; 在大量实验数据的基础上,修正了换热器模型; 将热气旁通阀模型和热力膨胀阀模型简化为等焓节流过程; 制冷剂模型的建立参见文献[11]。在建模过程中作如下假设:

( 1) 空气流动作准稳态处理;

( 2) 制冷剂为一维流动;

( 3) 不计制冷剂流动中的势能变化、阻力损失;

( 4) 不计连接管道的漏热损失。

3. 1 仿真流程图

仿真算法流程图如图 3 所示。

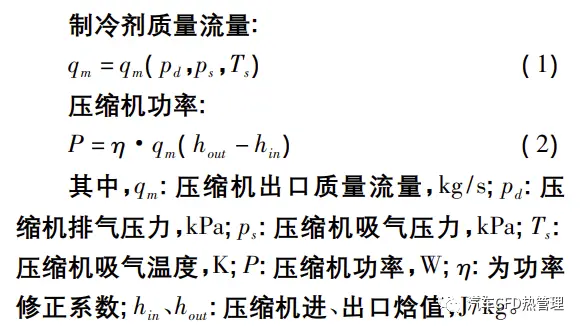

3. 2 压缩机模型

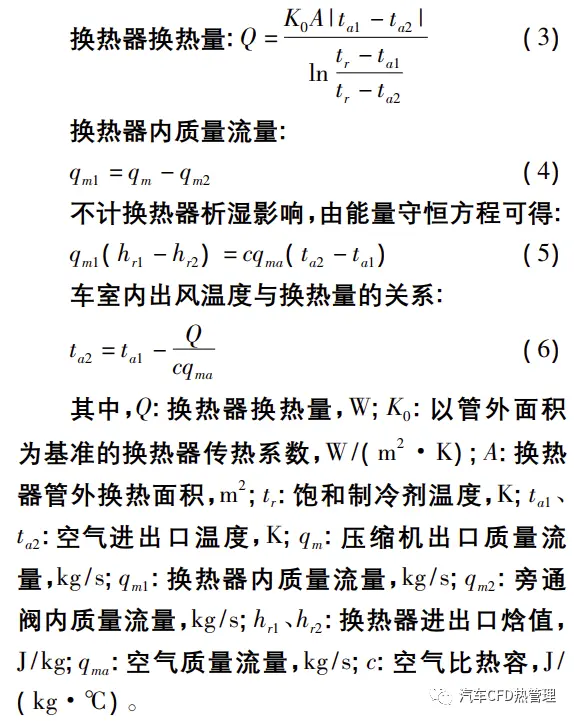

3. 3 换热器模型

换热器模型参考文献[14],以制冷剂所处的状态将换热器划分为: 单相区( 过热区、过冷区)和两相区。在计算各个区域时,通过能量守能方程和流体传热方程,来耦合各个区域的长度和空气出风温度,最终可求出制冷剂在换热器的出口状态。车室内采用平行流换热器,车室外采用管翅式换热器。

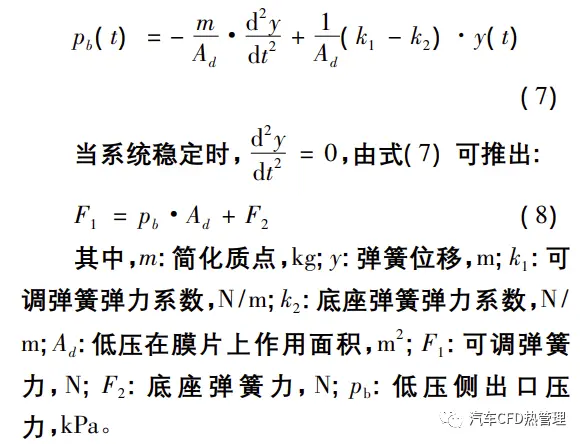

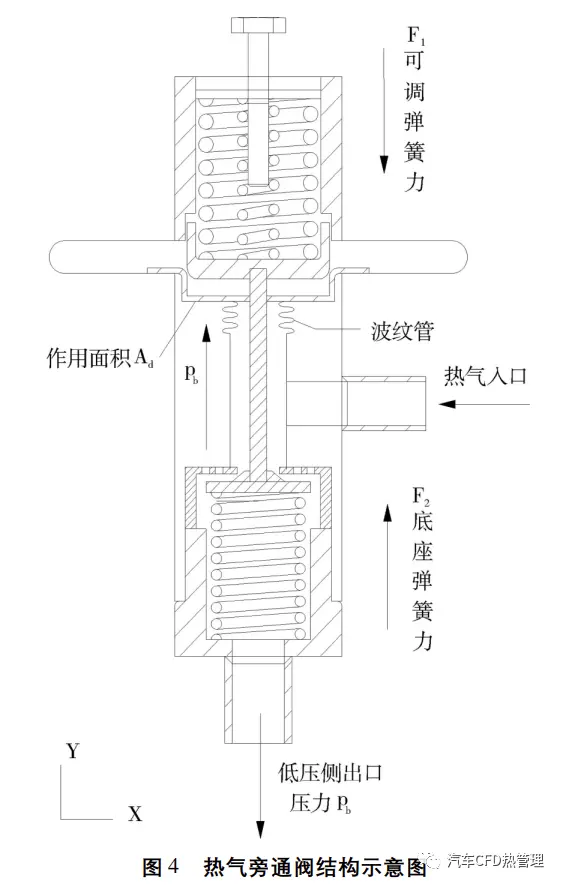

3. 4 热气旁通阀模型

热力膨胀阀[15]是能量调节的一种方式,通过旁通高压制冷剂到系统的低压侧,给系统一个虚拟负荷,来保持系统能在给定的最低吸气圧力下正常工作。利用制冷剂压力和弹簧力的平衡原理来控制阀进出口的压力,具体结构如图 4 所示。

可将阀杆和阀芯简化为一个质点,由牛顿第二定律可得:

因此,出口压力只与弹簧位移有关,可通过调节可调弹簧力来改变低压侧出口的压力。

4 实验验证及结果分析

4. 1 实验设计

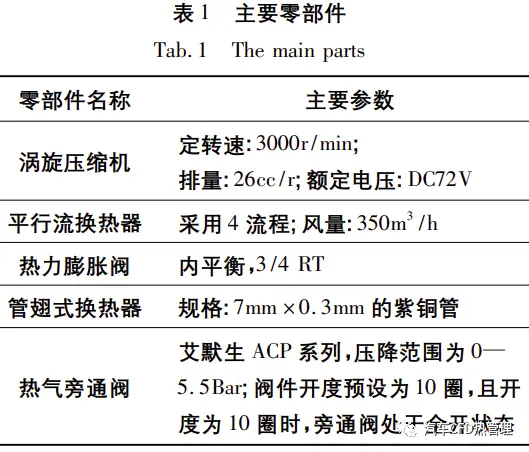

使用 Visual Basic 6. 0 设计仿真软件,通过软件可计算出在不同旁通阀开度下制冷系统各点的状态。为了验证在不同旁通阀开度下,对除霜的影响以及对吸气状态的改善情况,搭建系统实验台来验证。实验在标准焓差实验室中进行,测试方法参考 GB /T 21361 - 2008《汽车用空调器》和GB /T 7725 - 2004《房间空气调节器》等标准。模拟冬季 结 霜 工 况 为: 环 境 干/湿 球 温 度 为 2℃ /1℃,车室内干/湿球温度为 20℃ /15℃ ; 系统采用R134a 制冷剂。系统主要零部件如表 1 所示。

4. 2 结果分析

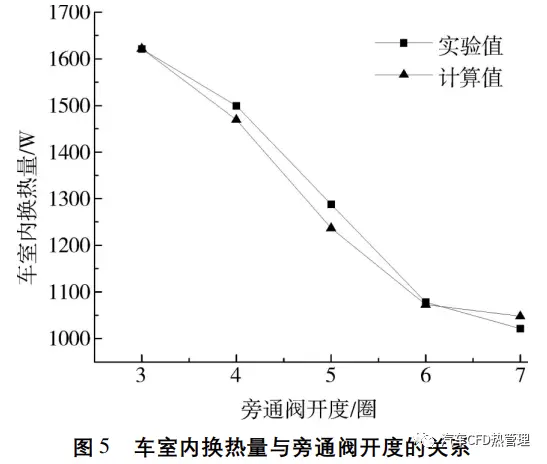

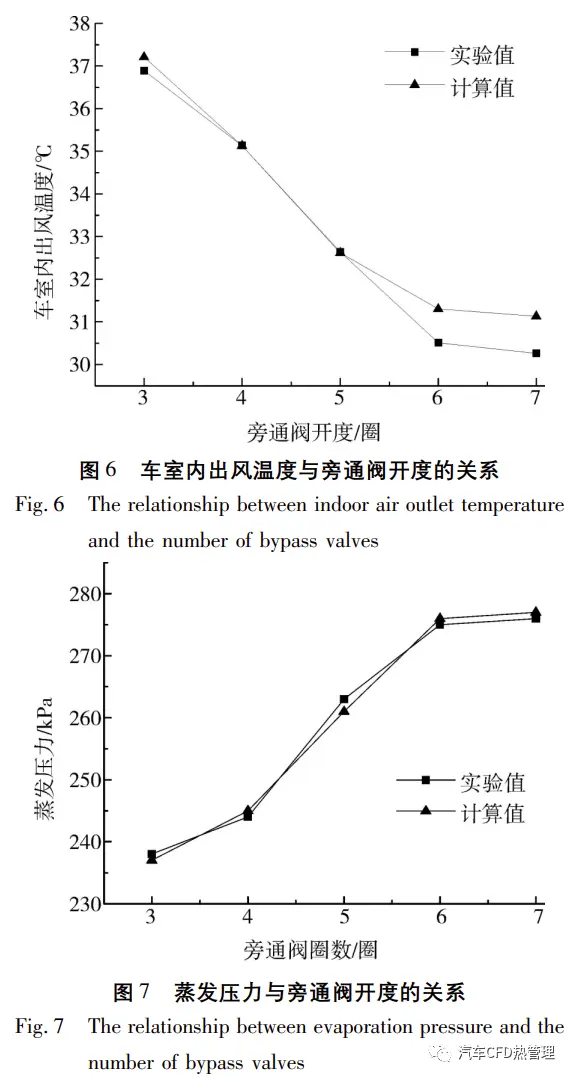

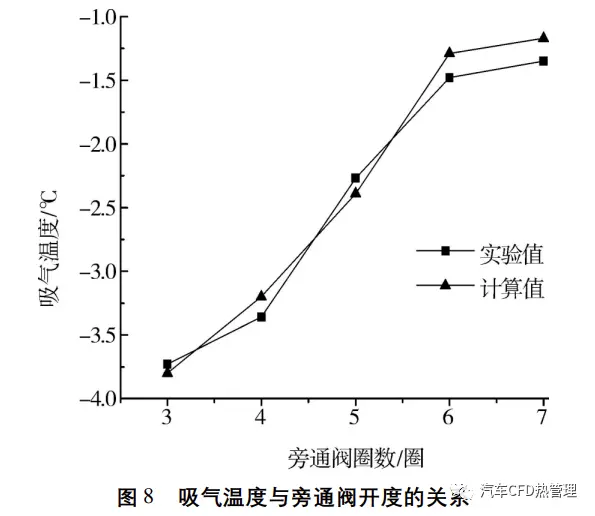

图 5 - 8,是在不同旁通阀开度下,将车室内换热量、车室内出风温度、蒸发压力和压缩机吸气温度的数值计算结果与实验结果进行比较分析:随着旁通阀开度的增加( 即旁通量增大) ,车室内换热量减少,车室内出风温度降低,蒸发压力和压缩机吸气口温度升高。仿真结果与实验值的变化趋势相同且相对误差不超过 13% ,满足工程应用需求。

图 5 和图 6 的变化趋势相同,这是因为压缩机是定转速,系统的制热量是一个定值; 旁通量增加后,制冷系统内制冷剂质量流量就会减少,车室内制热量也相应减少。由式( 6) 可知: 进风状态不变,车室内换热量减小,车室内的出风温度降低; 图 7 和图 8 的变化趋势相同,是因为旁通量增加,旁通阀出口压力和温度升高。蒸发器背压升高,蒸发压力和温度也相应升高。两回路制冷剂混合后,压缩机回气温度也得到了提高。

旁通阀开度从 3 圈到 6 圈时,计算值与实验值误差小; 但在开度大于 6 圈时,误差很大,造成误差的主要原因有:

( 1) 实验测试时,系统处于不断变化之中,测出来的数据不准确。

( 2) 在模拟计算中所用的换热系数是由实验结果拟合出的经验关系式,虽然已经经过修正,但对于不同旁通阀开度下还是会出现一定的误差。

( 3) 旁通开度与旁通量并不是成简单的线性关系,随着旁通开度的持续增加,旁通量增长速率变缓,最终趋近于一个极限值。综合以上因素,造成了实验的误差。

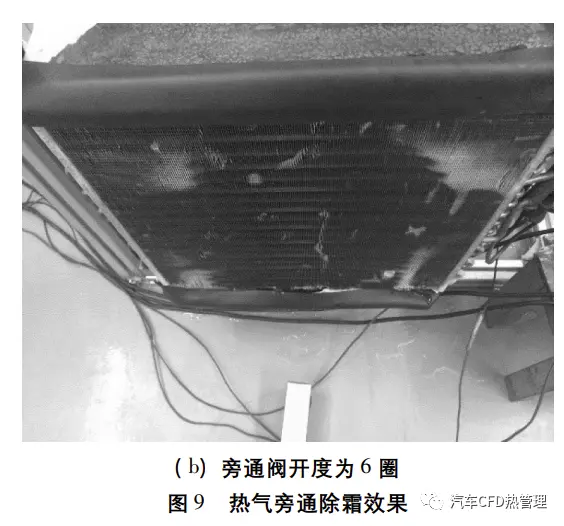

旁通量越大,用于除霜的热量也越多,除霜效果越好。但不能只考虑除霜效率而把旁通量开到最大,要综合考虑驾驶的安全性和车室内人体的舒适性。在除霜时,要留有车窗除雾的热量,并且车室内出风温度波动不能太大,因此就要寻找一个最佳的旁通量。图 5 - 图 8 中,当旁通阀开度增加到 6 圈之后,系统变化量趋于平缓; 如图 9 所示,在一个除霜周期,旁通开度为 6 圈时,基本能把霜除完。通过数值计算,旁通阀开度为 6 圈时,车室内换热量为 1073W,车室内出风温度为 31.3℃,蒸发压力为 276kPa,吸气口温度为 - 1.29℃。系统的能效比大于 1,仍优于传统的 PTC 电加热方式。相比于 5 圈,蒸发压力提高了 14kPa,吸气温度提高了 1℃ ; 相比于 7 圈,车室内换热量提高了 30W,车室内出风温度提高了 0.3℃。综上所述,旁通阀开度为 6 圈 时,系统处于最佳状态.

5 总结

( 1) 本文运用稳态数学建模的思想,建立了热气旁通系统的数值模型。基于大量的实验数据,对其进行修正,使其更加符合实际运行状态。由仿真结果与实验数据对比可知,仿真程序较为真实地反映热气旁通的实际运行情况,基本满足设计要求。

( 2) 旁通量越大,对系统除霜效果越好; 但随着旁通量的增加,会导致车室内的制热量和出风温度的降低。在满足换热器除霜、车窗除雾和车室内人体舒适性要求的情况下,综合分析了车室内换热量、车室内出风温度、蒸发压力和压缩机吸气口温度的变化趋势,得出最佳的旁通阀开度为6 圈。

( 3) 综上所述,通过对数值模拟及实验结果的分析,将热气旁通除霜的方式运用在热泵型汽车空调系统中是可行的。但这种方式会导致除霜过程中能量分散以及除霜能量不足,如运用压缩机变频技术,即在旁通除霜时,提高压缩机转速则可同时增加除霜热量和车室内的供热量。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告