某纯电动车电液制动系统振动噪声问题的测试分析与改进

摘 要

随着汽车电动化、智能化和无人驾驶技术的深入发展,线控制动技术被大量广泛地应用于新能源纯电动车型,而市场用户对制动过程的舒适性要求越来越高。因此,如何快速解决整车的制动NVH 问题,如何提高线控制动系统的集成水平,这是困扰目前新能源汽车制动系统设计开发的技术难题。以某纯电动汽车制动踏板抖动与异响问题为研究背景,系统地阐述测试排查过程,识别分析出潜在的激励源与传动路径;探讨液压系统产生流致振动噪声的潜在机理,提出具体的工程控制方法;并通过制动能量回收策略方法的优化,通过实车驾评和测试验证该措施方案的有效性。研究成果对于提升新能源汽车制动NVH 问题的解决能力和正向集成开发有着较重要的工程指导价值。

关键词:声学;纯电动汽车;电子液压制动系统;线控制动;NVH;流致振动噪声

中图分类号:U461.4;U27 文献标志码:A DOI 编码:10.3969/j.issn.1006-1355.2024.02.046

作者:张 军( 吉利汽车研究院(宁波)有限公司,浙江 宁波 315336;)

引 言

EHB(Electric Hydraulic Brake)电子液压制动系统是从传统液压制动器基础上发展而来的机电一体化制动系统,无需真空源,能够实现制动能量回收功能,增加续航里程,是现今智能汽车线控底盘领域的关键技术之一,已广泛应用于新能源纯电动车型。由于EHB 以液压系统为制动能量源,液压系统与电控系统之间的技术融合存在一定的复杂性,可能在制动力矩的瞬时协调与分配过程中,影响驾驶平顺性和制动舒适性。尤其是纯电动汽车的低速制动过程中,缺少发动机和路面激励噪声的掩蔽,制动过程的振动噪声问题就更加突出,更容易被驾乘人员感知和抱怨[1-2]。

目前,新能源汽车行业内主要研究电驱传动和热管理系统的NVH问题,以及路噪和风噪,而对制动能量回收过程中引起整车振动噪声问题的研究较少。Roberts 等[3]发明了一种锥形内腔结构阻尼器内置在ABS(Anti-lock Brake System)阀体中,以降低压力脉动与冲击效应。Seongho 等[4] 采用LFC (Linear Flow Control)算法控制ABS 系统电磁阀的动态作动特性,降低了液压伺服系统的流致噪声。Zhu 等[5]也提出了一种ABS 系统电机的精准控制算法,通过一维仿真分析方法验证了可以改善压力脉动和噪声。Mauro 等[6-7]通过搭建的EHB 系统硬件在环台架,试验验证了提高控制电磁阀脉宽调制的频率,可以降低阀芯高速运动的行程,从而改善制动踏板抖动问题。郑艳丹等[8]提出了一种电动汽车再生制动系统的制动踏板感评价指标方法。但是国内外很少有文献资料阐述整车开发过程中解决EHB 制动系统NVH 问题的具体案例 ,以及相关的工程化措施方案。

本文介绍某纯电动汽车低速行驶制动系统NVH 问题的测试分析与排查过程 ,探 讨 ESC (Electronic Stability Controller)总成压力脉动激励导致制动踏板抖动和异常噪声的潜在机理,提出工程解决的思路,并通过制动能量回收策略的改进,实车测试验证了该优化方案的有效性,这对于提升纯电动汽车制动NVH开发水平有着较重要的参考借鉴价值。

1 电液复合制动系统方案的简述

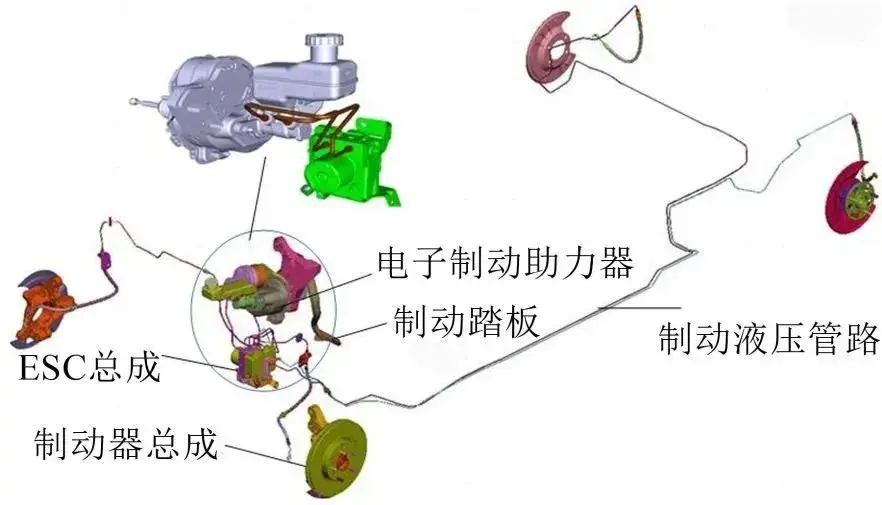

如图1 所示,该纯电动车型采用EHB电子液压复合线控制动系统,基础制动采用了对角分布的双回路管路设计,前制动器为单活塞内通风盘式,后制动器为EPB(Electrical Park Brake)电子驻车功能集成的实心盘。制动助力器则采用了非解耦式的机电伺服机构,由驱动电机、电控单元、机械传动机构、串联式制动主缸、踏板行程传感器和连接推杆等部件组成。当驾驶员踩下制动踏板,利用传感器采集制动踏板位移和速度,并将信号处理后传递给电控单元,经计算和分配驱动电机所提供的扭矩,再由机械传动装置转化为伺服制动力,与踏板力共同推动制动主缸活塞运动,向各车轮的轮缸分泵提供液压制动力,快速精准地实现制动效能。

图 1 整车的电控液压制动系统设计方案

同时,ESC(Electronic Stability Controller)总成系统集成了回馈力矩与液压力矩的协调功能,可实现CRBS(Cooperative Regenerative Brake Systems)协调式制动能量回收策略,具有体积小、重量轻、响应快速和设计模块化等优点,具有满足功能安全的冗余设计

2 问题描述

该紧凑型纯电动轿车搭载了“三合一”的集成式前电驱系统,当以低于30 km/h 速度行驶时,在快速踩下踏板的轻度或中度制动过程中,驾驶员能明显感知到制动踏板的抖动,同时听到“咔咔”的异常噪声,但整车没有耸动现象。由于纯电动车低速行驶时的车内背景噪声较低,这种异常抖动和噪声会严重地降低车辆的低速制动舒适性,容易引起市场用户的抱怨与投诉。由于这种瞬态工况振动噪声问题的影响因素较多,对数采测试技术的要求较高,因此原因排查和工程解决的难度较大。

2.1 整车状态的振动噪声测试分析

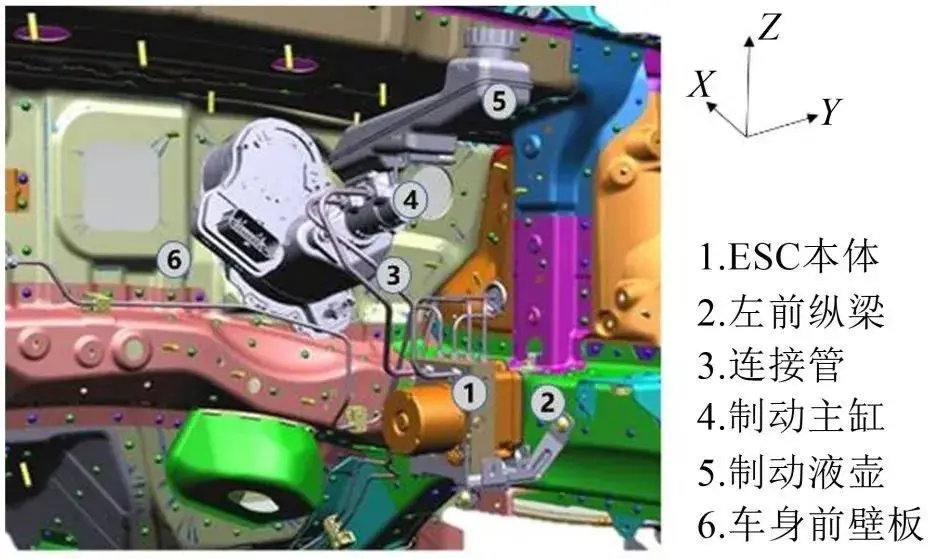

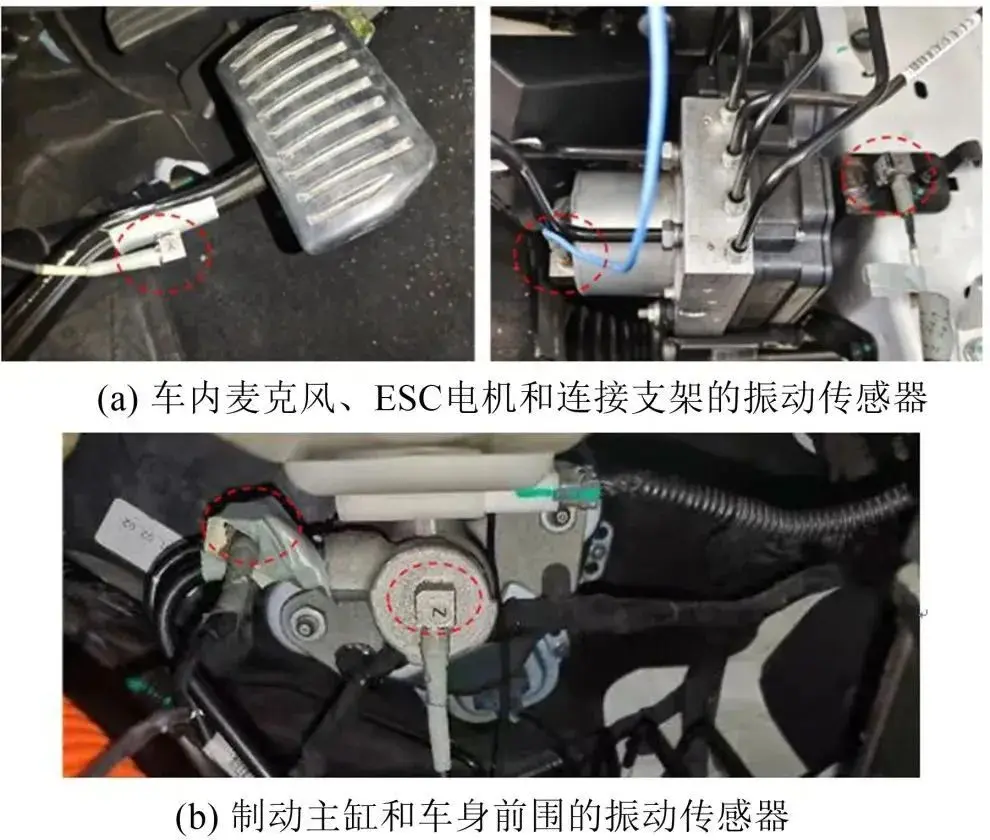

为了更准确地测试分析该车型低速制动工况下异常振动噪声问题的故障特征,以及诊断排查潜在的原因机理。因此,分别在ESC 本体、液压连接管路、制动主缸壳体和制动踏板,以及与车身前围板的连接位置布置了振动加速度传感器,在车内驾驶员左耳附近布置麦克风,如图2 和图3 所示。测试工况为在平直光滑路面上,车辆缓慢加速到30 km/h,松开油门滑行,再快速地踩下制动踏板,同步进行制动操作和振动噪声信号的采集。

图 2 整车测试的传感器布置示意图

图3 整车测试的传感器现场布置

2.2 整车测试结果的分析

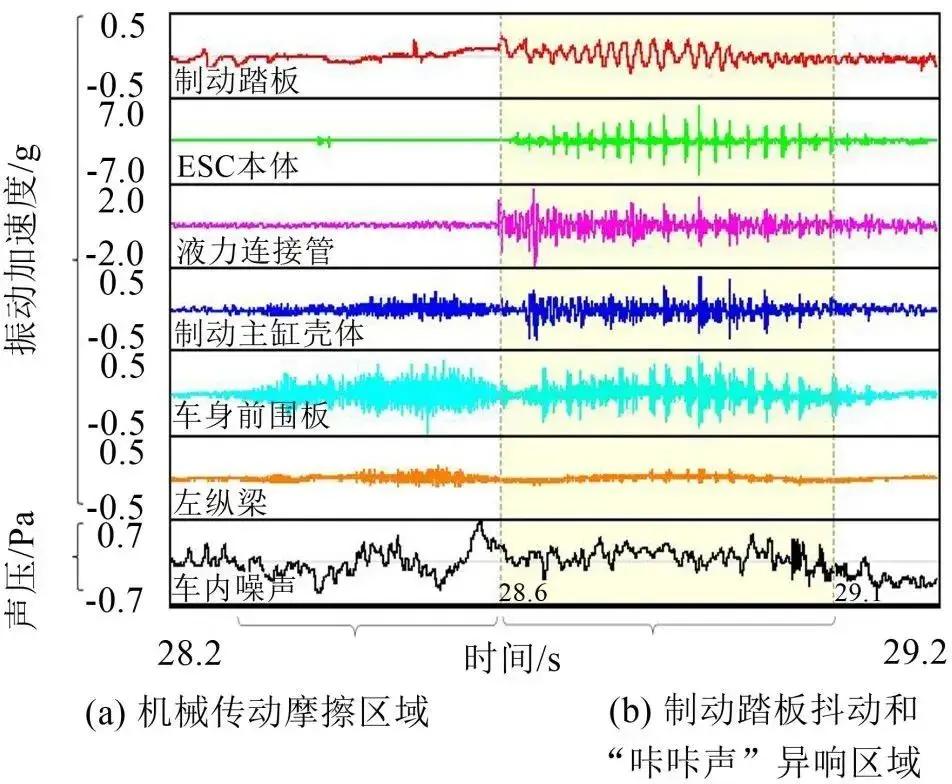

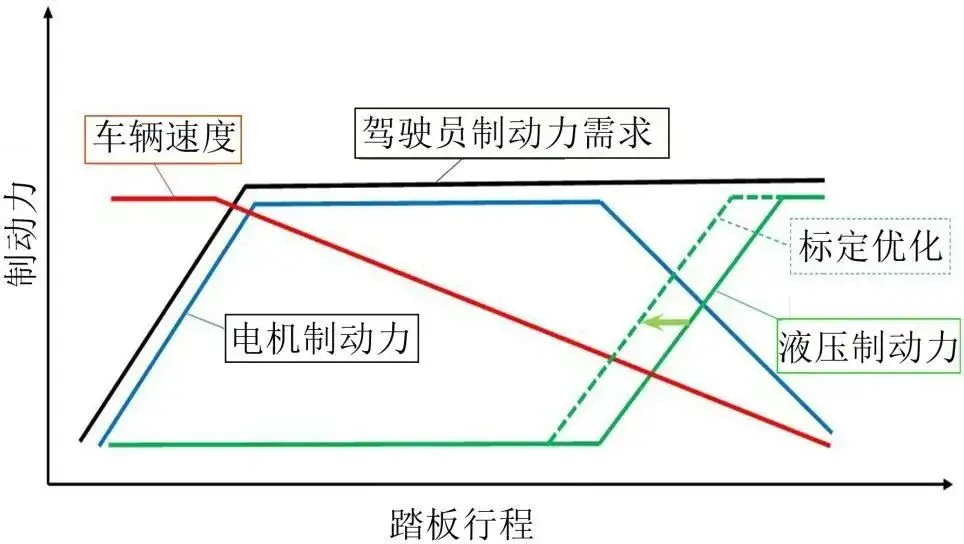

根据图4 中的各个振动位置时域测试结果,通过对各测点振动信号时域特征分析和音频回放对比,并结合主/客观评价的辨识,可以准确地识别出各通道振动噪声信号的瞬时过程,以及波形特征和幅值水平等。

图4 制动过程的整车测试时域特征分析

如图4 所示,可以得出:

(1)由于低速行驶时路面激励和制动操作的背景噪声较大,车内麦克风测量的声压信噪比较低,声音通道的脉冲特征不显著;

(2)在车辆的快速制动过程,制动系统的各主要部件都存在较明显的0.5 秒左右振动脉冲特征区间, 并且与踏板抖动的时间范围相重合;

(3)ESC 本体的瞬时冲击波形最为清晰,且其振动幅值也最大,振动加速度峰值接近7 g,与制动主缸连接的液压管路表面振动峰值约为2 g,都远远大于其他位置的振动;

(4)ESC 总成与车身左侧前纵梁连接位置的振动特征最小,可以推测这不是主要的结构振动传递路径;

(5)ESC 本体与车内制动踏板的异常振动区间 虽然重合,但振动波形却有明显的差异,因此推测踏板抖动的主要原因可能是制动主缸增压过程中, ESC 总成液压伺服单元工作时压力脉动通过管路和电动助力系统传递到制动踏板;

(6)快速踩下制动踏板时,制动主缸壳体和车身前围板的振动存在连续的非高斯信号特征,推测这是电动助力系统中机械传动工作过程产生的。

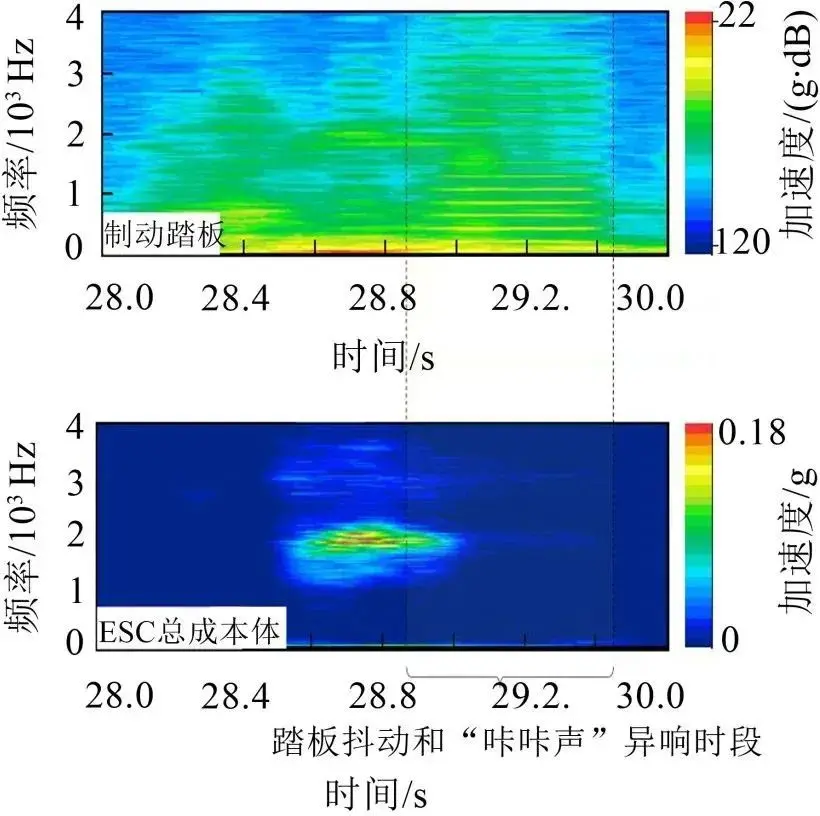

如图5 的制动踏板与ESC 总成的振动时频谱测试对比分析的结果所示:制动过程初期的红色高亮区域瞬态冲击振动噪声特征,容易被踏板快速踩踏的背景噪声掩盖,并不是车内用户关注的重点NVH问题;而从踏板抖动的时间对比上,略微滞后于ESC 总成的振动,这与液压系统作动过程的延迟响应特性相关;并且,ESC 总成壳体的振动频谱特征主要为 2 000 Hz 左右,这主要与ESC 液压伺服系统内柱塞泵或电磁阀的阀芯瞬时撞击过程相关,且远高于制动踏板的振动特征频率。这些现象说明该车型的制动振动噪声问题很可能与液压波动直接相关。

图 5 制动踏板和ESC 总成的振动时频谱测试分析

2.3 路径排查的评价分析

根据以上整车测试结果的分析与原因推测,通 过隔离或扰动EHB 制动系统与车身钣金的搭接方式,在综合性能试验场的沥青光滑高附路面上,驾驶员多次重复操作与主观评价车辆D 档低速行驶制动过程的车内振动噪声情况,以快速地排查与验证传 递路径的潜在影响因素。经多次的实验论证和主观评价对比,完全拆除ESC 总成与前纵梁的连接螺栓, 隔断液压管路与车身侧的全部搭接点,以及在电动 助力系统与前围板之间增加隔振橡胶,或者在前围 板上直接黏接金属质量块等扰动方式,制动踏板振 动和异响现象都没有明显的变化。然而,将制动主 缸的两根液压连接金属管更换为橡胶软管,制动过 程的异常振动噪声问题则有所改善;另外,在重新加注制动液的操作时,管路内真空度也能显著影响该 问题的主观感知水平。这些扰动试验进一步说明控制制动液压伺服系统的压力脉动是解决踏板抖动和异响的关键要素。

3 潜在原因分析与工程解决思路

3.1 ESC总成关键部件的动力学特性分析

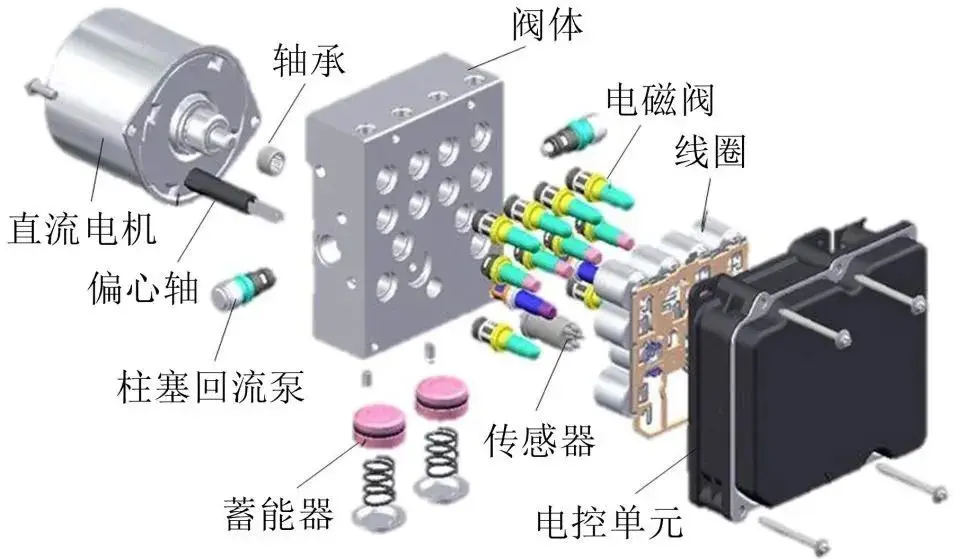

HUC 液压控制单元主要由电机、柱塞泵、压力传感器、电控单元、阀体和电磁阀等组成,如图6 所示,通过直流电机偏心轴驱动柱塞泵和电磁阀的高速开关运动输出与控制各个通道的制动压力,但这也常常引起液压系统的振动噪声问题。

图 6 ESC 总成内部结构示意图

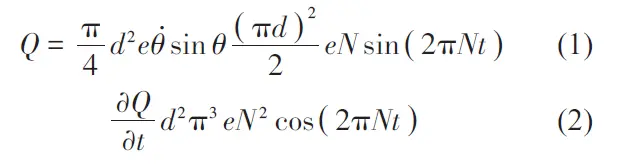

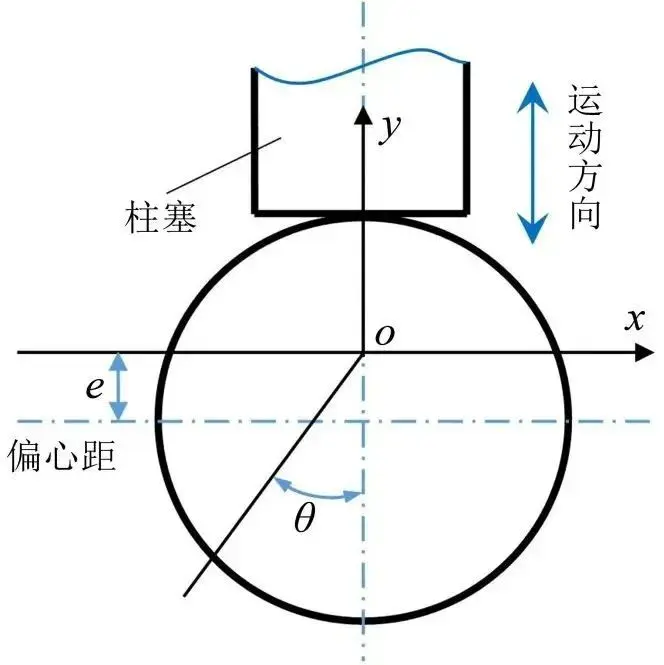

柱塞泵和电动机偏心轮位置如图7 所示, 由偏心轮的电动机驱动,在吸/压油阀芯之间形成一个密闭的柱塞腔,其输出流量Q 和偏微分表达式如下:

式中:d 为柱塞直径,e 为电机偏心轴距离,θ 为偏心轮转动角度,N 为电机转速。由式(1)和式(2)可知,泵油流量脉动与电机转速和偏心距设计存在直接关系。

图 7 偏心柱塞泵工作原理的简化示意图

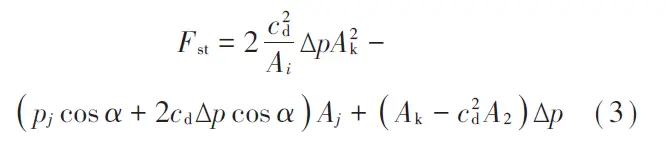

此外,ESC 液压控制单元中的增压阀、减压阀、吸入阀和限压阀等均为高速开关电磁阀,是电/磁/ 机/液的强耦合系统,其电磁力由电流、电感、电磁阀柱塞和铁心之间的气隙决定,通过阀芯的运动学方 程推导,可得到轴向液动力方程为:

其中:cd 为流量系数,α 为阀座的半锥角,∆p 为阀进/出油口的压差,Ai 为进油口面积,Ak 为阀口开启时阀芯通流处的通道面积,Aj 为出油口面积,A2 为阀座导角在水平方向的投影面积,pj 为阀腔出油口处的压力。由式(3)可知,电磁阀液动力是关于阀芯过流面积的2 阶方程,阀结构参数中阀座锥角及入口孔径有较大的影响权重,另外,阀两端压差对液动力影响也较大,如图8 所示。

图 8 电磁阀工作原理的简化示意图

柱塞泵和电磁阀是HCU单元的关键核心部件,其瞬时动力学特性直接影响着整车ESC 制动液压系统的工作状态[9]。但是,这些液压系统关键器件的内部结构设计和功能控制算法都已在车型搭载应用之前就已经选型确定,在实际的车型项目制动系统工程集成开发过程中,通常是需要从整车NVH 性能问题入手,深入地进行具体分析研究,以得到有效且低成本的工程化方案。

3.2 潜在原因分析

由于ESC 系统常常涉及零部件供应商的核心技术,无法直接同步采集到电液系统的实时工作状态 参数,但基于整车试验测试分析与路径排查的结果, 可初步推测ESC 总成HCU 系统的压力脉动激励是该车型制动踏板抖动与异响问题的主要原因。当车辆在低速行驶的中度制动过程中,CRBS 系统协调控制分配驱动电机能量回收与ESC 液压制动力,同时保持制动踏板感的一致性。当驾驶员快速踩下制动踏板请求制动时,通常ESC 总成会优先考虑驱动电机回收制动能量,其余的制动力需求由液压制动 系统进行补充。由于制动踏板和制动主缸是非解耦连接关系,主缸内制动液也会被活塞推动,暂时存储在ESC 总成的蓄能器中,保持踏板感的作用力由电子制动助力器提供补偿。制动请求不变时,当车速 降低导致能量回收扭矩能力降低,或者其他的不稳 定工况发生(如ABS 触发、减速度过大等),驱动电机的能量回收功能需退出。

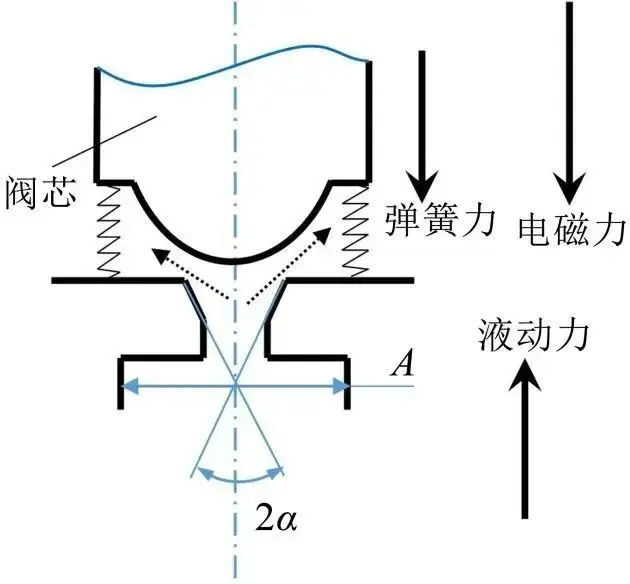

如图 9 所示,为了保证车辆的减速度不降低, ESC 总成会主动增加液压制动力,HCU 系统工作产生流体惯量引起的水锤效应激励,导致对制动管路 的流体冲击,并通过耦合机构传递到制动踏板,产生踏板抖动感和异常噪声问题。

图9 制动踏板抖动潜在机理示意图

3.3 工程解决思路

根据整车测试结果分析和传递路径扰动试验验证的情况,结合以上潜在机理的分析,在实际的工程开发中,通常可以采用以下3个方面来改善或解决纯电动汽车低速行驶下的制动NVH问题。

(1)降低ESC 总成对制动系统的流致振动噪声激励:比如,通过减小HCU 系统电机轴的偏心距,多柱塞设计,优化泵芯和阀芯结构等措施,降低液压脉动与冲击,以及避免空穴效应;ESC 阀体内增加液力阻尼器;提高ESC 电机和电磁阀的控制精度,减小作动过程的速度斜率与梯度[3];

(2)减小结构路径的传递:比如,采用橡胶软管、金属波纹管或者内嵌缓冲装置的制动主缸连接管路;增加制动踏板的重量或车身连接的刚度;在ESC 总成和液压管路与车身结构搭接位置的增加橡胶隔振垫;制动主缸特性的调整优化;另外,如果采用完全解耦的一体式电动制动助力系统或者 EMB(Electric Mechanical Brake)制动系统,则能彻底解决制动踏板的抖动问题;

(3)控制策略的优化:比如,如图10 所示,提高能量回收的退出车速,减小瞬时工况模糊性和参数不稳定性对制动协调控制的难度,同时增加了低速行驶的背景噪声,掩盖ESC 总成的工作噪声与流致振动问题;或者直接降低HCU 电机的工作转速,减小对液压系统的冲击负荷。

图10 CRBS 制动能量回收策略优化的示意图

4 标定优化与验证

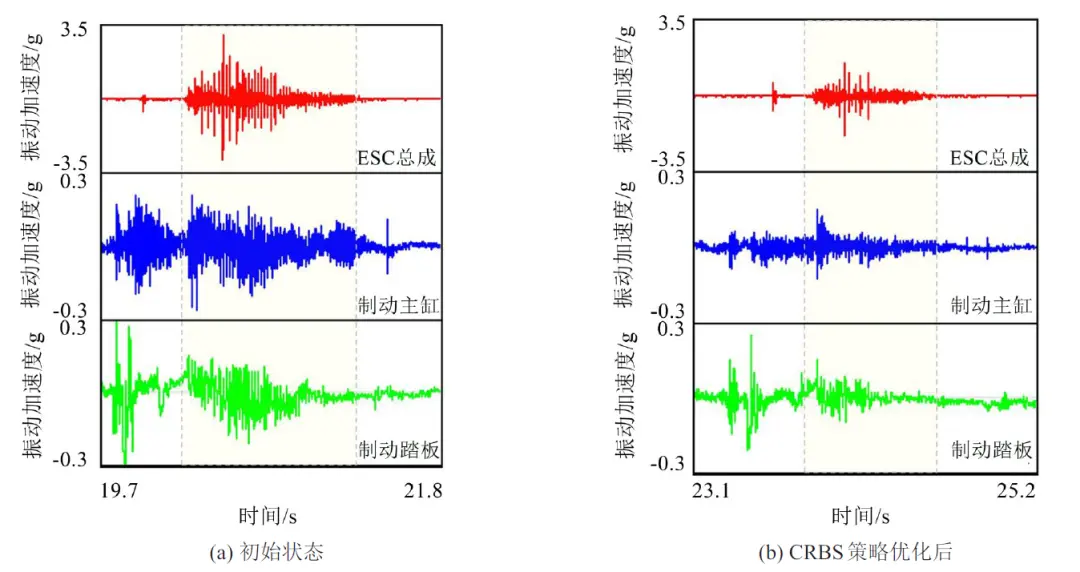

为了保持该车型制动系统的硬件架构不变,综 合考虑成本和设变验证周期等因素,因此本文采取 了对协调式制动能量回收策略进行软件标定优化。经多次标定参数调整与验证,在不影响车辆制动安 全性的前提下,实际应用的工程措施方案为:制动能量回收策略的完全退出车速从15km/h,变更为 30km/h;同时,ESC 总成电机转速从原来的1 800 r/min下降到1 200 r/min。

经对制动策略标定优化后车辆的主观综合驾评与测试对比分析,车辆制动效能与踏板感并没有明显下降,主观评价已经感知不到制动踏板抖动和“咔咔”的异常声音。此外,由于低车速下的能量回收效能较低,退出车速的调整对整车续航能力的影响轻微,但显著地提升了低速工况的制动舒适性。

如图11 所示,通过对同一辆车进行制动标定优化策略的刷新操作,进行客观测试的对比验证,ESC总成的振动水平明显地降低了,主缸和踏板仍然存在制动助力器机械传动过程的振动特征,但制动踏板的液压系统流致振动幅值显著地减小。

图 11 低速制动能量回收策略标定优化的测试对比

5 结语

随着电动化、智能化和无人驾驶等汽车技术的深入发展,以及市场用户对制动舒适性要求的越来越高,整车线控制动领域的NVH 性能集成与开发技术就愈发重要。本文以某纯电动汽车制动踏板抖动与异响问题为研究背景,系统地阐述了测试排查过程,识别分析出激励源与传动路径;并且,探讨了ESC 总成液压伺服系统产生流致振动噪声的潜在机理,提出了具体的工程化控制方法;最后,通过制动能量回收策略方法的优化,实车驾评和测试验证了该措施方案的有效性。这对于提升新能源汽车制动NVH 问题的解决能力和正向集成开发有着较重要的工程指导价值。

当前,在缩短纯电动汽车研发周期的趋势下,需要整车OEM 厂家和供应商的协调合作,基于制动系统的硬件在环台架(HIL)进行充分的算法优化与功能验证,在开发前期就规避复杂系统集成中的一些振动噪声问题,以提高整车研发效率,减少后期设计变更。

参考文献

[1] 廉晶晶,张杰,杨柳青,等. 电动车制动真空泵对车内噪声影响机制分析[J]. 噪声与振动控制,2019,39(2):114- 117.

[2] 祝丹晖,杨乐,CHARLES ZHANG. 基于某纯电动车的低频制动噪声优化研究[J]. 汽车工程,2021,43(9):1412- 1417.

[3] ROBERTS, CHRISTOPHER J. Tapered noise attenuator for anti-lock braking system[P]. US Patent, 5921636.

[4] SEonGHO CHOI, JINKOO LEE, INYONG HWANG, New generation ABS using linear flow control and motor speed control[C]// SAE Paper, 2003, 2003-01-0254.

[5] BING ZHU, JIAPENG GONG, JIAN ZHAO, et al. Accurate speed control of the DC motor for anti-lock braking system[C]// SAE Paper, 2015, 2015-01-0654.

[6] MAURO VELARDOCCHIA. A Methodology to

investigate the dynamic characteristics of ESP and EHB hydraulic units[C]// SAE Paper, 2006, 2006-01-1281.

[7] ALDO SORNIOTTI, MAURO VELARDOCCHIA. Hardware-in-the-loop (HIL) testing of ESP (Electronic stability program) commercial hydraulic units and implementation of new control strategies[C]// SAE Paper, 2004, 2004-01-2770.

[8] 郑艳丹,彭刚,李光军,等. 电动汽车再生制动系统制动踏板感评价研究[C]// SAECCE, 2020: 2536-2540.

[9] 李亮,宋健,韩宗奇,等. 用于电子稳定程序ESP 在线控制的液压模型和反模型[J]. 机械工程学报,2008,44(2):139-144.

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告