制动噪声

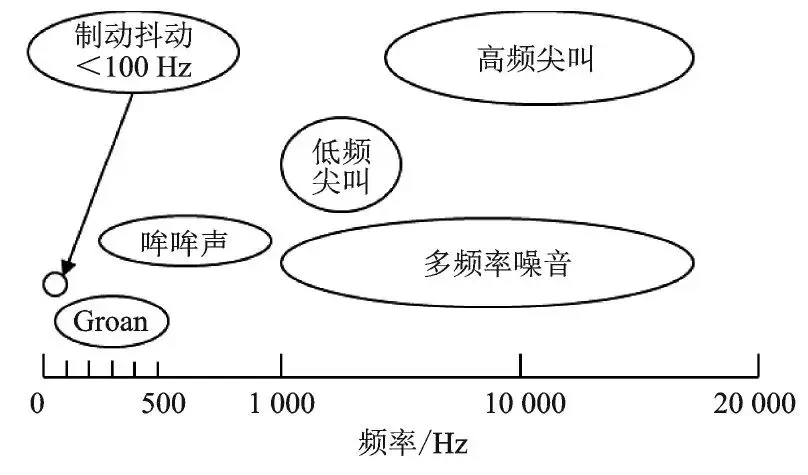

从频率的角度来看,制动噪音的频率非常广,从小于100 Hz到20 000 Hz都有覆盖,根据其音色和频率,可分成不同的类型,目前行业内通用制动NVH分类如图1所示。

图1 制动NVH分类

根据实践开发经验,以下四类制动噪音是最常见最易 引起用户抱怨的噪音:

①Creep Groan 起步噪音(<500Hz);

②Squeal 尖叫噪音(1-4kHz/4-16kHz)

③Moan 低频 Moan 噪音(<1kHz);

④Rattle 敲击噪音(<1kHz)。

1.1 Creep Groan 起步噪音(<500Hz)

主要由整个悬架系统的刚度及摩擦材料和制动盘表面相互作用的动-静摩擦系数变化引起。一般发生在自动挡车辆起步或手动及自动挡车辆上下坡时,车辆由静止转为运动的一刹那,再现率接近 100%。为此,Creep Groan 影响因素包含:

①摩擦材料特性对动-静摩擦系数的影响:通过研究发现,起步噪音的优异表现顺序一般为 NAO>Semi Met>medium friction low-met>high friction low-met。为此选择NAO 摩擦片,可以有效降低动-静摩擦系数的变化,大幅减小 Creep Groan 噪音。

②离合器的形式,对车辆由静止转为运动时摩擦片与制动盘是否带压力的影响。自动挡液力变矩器变速箱 AQ 和双离合自动变速器变速箱 DQ 的起步噪音主观对比,DQ 明显好于 AQ,这主要与不同结构变速器的半制动时动力输出相关。为此,通过双离合器 DSG 或带 Standabkoppelung 功能的动力传递机构可以一定程度消除起步噪音。

③悬架刚度:提升整个悬架的刚度对起步噪音也有很好的抑制作用,但从整个系统角度考虑,工程上实现难度和成本较高。

从图1中可以直观地看出,制动Groan噪音的频率在500 Hz以内,是一种低频噪音。从工况上来讲,Groan 噪音包括起步 Groan 噪音和刹停 Groan 噪音,摩擦材料和制动盘之间 的粘滞-滑动是主要原因。车辆起步或者车辆刹 停的过程中,制动盘和摩擦片之间的相对状态发 生了变化,摩擦片与制动盘不断地交替发生动摩 擦和静摩擦之间的切换,在这个动静摩擦之间的 切换过程中,带来了动静摩擦力的波动,从而触 发 Groan 噪音,粘滑过程的机理如图 2 所示。

图2 粘滑现象产生机理

起步Groan噪音和刹停Groan噪音产生的具体过程如下:

1)起步 Groan 噪音:当车辆由静止开始起步 时,如果用户以非常缓慢的速度松开制动踏板,那么这时整车的驱动力就会和驾驶员踩制动踏板形成的制动力形成一种对抗和平衡,在这种对抗过程中,摩擦片与制动盘之间就会不断地出现动摩擦和静摩擦切换,也就是所谓的粘滑现象,进而产生力矩波动,传递到周围零件产生共振,并发出 Groan 噪音。

2)刹停 Groan 噪音:刹停 Groan 噪音的机理和起步 Groan 噪音相似,出现在车辆低速刹停的瞬间,在摩擦材料和制动盘的动静转换的瞬间,产生粘滑现象,产生刹停 Groan 噪音。从机理可以看出,粘滑现象是产生 Groan 噪音的根本原因,制动盘和摩擦片之间的动摩擦系数和静摩擦系数之间的差值越大,粘滑现象就越明显,所产生的动摩擦片力和静摩擦力波动也越大,也就更易形成Groan噪音。

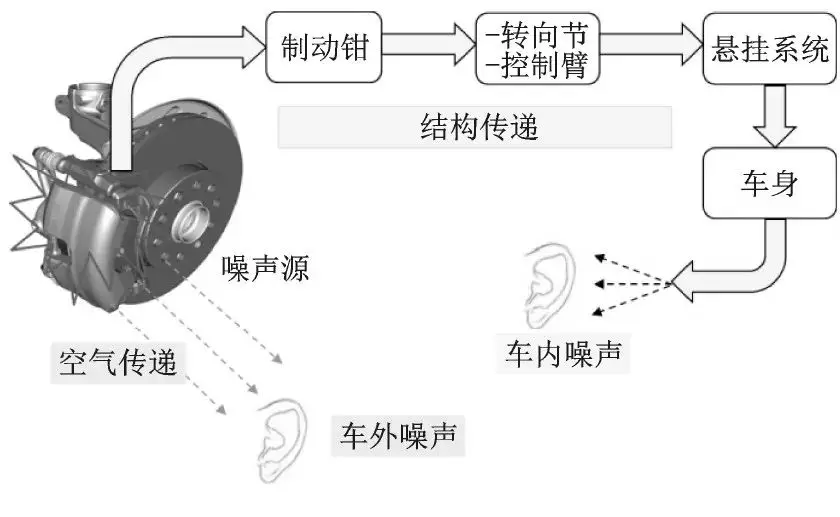

1.1.1 Groan 噪音传递路径和影响因素

Groan 噪音传递路径,如图 3 所示,噪声源是制动盘和摩擦片之间的粘滑现象和相应的振动,但是传递路径有两条:一条是从制动盘和摩擦片处的振动,从车外直接通过空气传递到人耳;另一条是制动盘和摩擦片处的振动,通过与其相连的转向节、副车架等机械零件进行传递,最终传递到车身结构,在车内传递到人耳。通常车内听到的 Groan 噪音更明显。

图3 Groan噪音传递路径

Groan 噪音的大小和摩擦片的摩擦材料类型、周边环境件的刚度以及整车的驱动情况有关,具体如下:

1)摩擦材料:制动盘的材料一般都是灰铸铁,不同类型的制动盘,不会有明显差异,而摩擦片的构成较为复杂,制动盘和摩擦片之间的摩擦系数变化,主要取决于摩擦片的材料以及摩擦片的状态。从材料类别来看,摩擦片的材料主要包括无石棉有机(None Asbestos Organic, NAO)材料和低金属两类,低金属摩擦材料的摩擦系数较高,动摩擦系数和静摩擦系数的差值较大,更易于产生 Groan 噪音。摩擦片具体的状态,比如硬度、含水量等,也会影响其摩擦系数,从而间接地影响 Groan 噪音表现。

2)周边环境件刚度:周边环境件对 Goran 噪音起到一个振动传递的作用,也很重要。但是在工程实际中,要优化周边环境件刚度,会导致周边环境件重新进行结构设计,代价较大。

3)整车驱动情况:从 Groan 噪音的机理中发现,整车驱动力和制动力之间的对抗与平衡,是产生起步 Groan 噪音的前提条件,如果整车驱动力较小,或者整车装备了 Autohold(自动启停)功能,那么 Groan 噪音的外部触发条件则会明显改善,从而间接地减少 Groan 噪音。从以上几个因素看,要从根源上优化 Groan噪音,最容易的途径是从摩擦材料入手,选择摩擦系数波动较小的摩擦材料,来改善 Groan 噪音。

1.2 Squeal 低频和高频尖叫噪音(1-4kHz)(4-16kHz)

Squeal 尖叫噪音是在整个制动系统的某个或多个固有频率上发生的能量异常产生的现象,其激励作用来自制动对偶件,但会牵涉到整个悬架系统(摩擦片、制动盘、卡钳、转向节、减震器、控制臂等)。制动盘在噪音产生的过程中起到“扬声器”的作用,声波由制动盘表面辐射而出。

Squeal 多发生在车辆低速行驶,轻踩制动踏板时。有时和温度以及湿度有关,有些极端案例多发生在早晨、低温天气或暴热天气、雨天。该类噪音再现率不高,时有时无的情况较常见,但总体抱怨率很高。

Squeal 常见影响因素如图 2。

针对影响因素常见的解决方案有:

①改制动盘、制动钳的重量或结构,将易引发共振的固有频率段移开;

②对制动钳支架(或转向节支架)与摩擦片配合部分的尺寸进行检查和控制;

③改进摩擦片底料、给摩擦材料开槽、倒角;

④针对特定噪音频率选择适用的减震片;

⑤更换摩擦材料的配方。

下面通过实例来进行介绍:

①通过改变摩擦材料或开槽倒角,再进行模态分析后,进而改变其固有频率优化噪音。

②制动盘通风结构和卡钳支架结构。将通风盘结构和前制动钳支架增加部分材料(俗称加肉)可以改变整个前制动的振动特性,这种优化方式多用在噪音为 1-4kHz 的 Squeal 噪音,且多发在低温、湿度较大的室外条件。

③摩擦阻尼片微调。

摩擦阻尼片亦称消音片或减震片,在制动噪音匹配方面占有重要作用,通过不同材料配方的阻尼片进行噪音匹配以消除高频噪音是比较方便快捷的解决制动噪音措施。

阻尼片改善噪音方式通常有:1)阻尼片开槽,改善制动压力分布状态;2)采用不同配方和厚度的消音片进行多轮匹配优化;3)在消音片上再增加一层金属扣片,以解耦方式改善部分频段噪音。

1.3 Moan 噪音(<1kHz)

Moan 噪音特点频率一般小于 500Hz,常发生在后桥,扭转梁结构居多,其发生工况如下:

①低速;

②低压或者没有制动压力;

③带转向;

④室外或地下车库隔夜停车,第二天早晨冷启动时;

⑤洗车后间隔一段时间,或者雨天(部分车型)。

Moan 噪音发生的原因有:底盘系统刚度较弱和摩擦片和制动盘之间的不稳定接触。通常制动零件的频率高于600Hz,所以大部分 Moan 噪音都是车轮支架、后桥总成、整车等车桥 、悬挂零件发生频率耦合导致的。

新能源车对制动 NVH 的要求越来越高,但从产品设计分析,新能源车因从传统助力器切换到oneBox 系统,更容易促发制动 Moan 噪音。因为助力器和 oneBox 在建立压力上有差异,助力器因结构设计存在跳增值,一开始建立液压产生的减速度在 0.2 g 左右,而 oneBox 可以线性地建立压力,更容易控制在一个较小的压力和减速度状态,制动盘片在较小正面压力下,容易产生不均匀力矩波动引,起制动 Moan 噪音,所以新能源车型对卡钳支架带 连接板的扭转模态和刚度提出了更高的要求。目前 通过实车问题分析,建议扭转模态在 500 Hz 以上, 刚度在 40 000(N·m)/rad 以上。

制动 Moan 噪声出现在冷态低速工况,是因为摩擦片和制动盘滑移速度较低,在低温或高湿环境下,制动力矩波动产生的激励增大。摩擦激励的不稳定性使系统中各部件出现动态不稳定性,产生系统的自激振动,发出噪声。后扭力梁对摩擦激励变化比较敏感,因此在设计开发初期需要对系统零部件进行刚度、固有频率以及耦合模态进行分析,降低各个工况下系统的自激振动。建议卡钳支架与连接板连接的 2 阶扭转模态 500 Hz 以上,扭转刚度大于 40 000 (N·m)/rad,卡钳支架安装点的变形 0.2 mm以下,并且左右安装点的变形量尽量一致。通过制动 Moan 噪音的优化,提出对扭力梁结构设计的一些思路,规避制动系统的低频噪音问题,对扭力梁的结构设计提出要求,包括悬架硬点的机加要求,扭力梁左、右制动钳安装法兰机加厚度的一致性要求以及对制动钳安装法兰刚度的要求等。

1.4 Rattle 噪音(<1kHz)

Rattle 噪音是由于制动零件内部的空隙较大,在车辆通过特定的坏路面(如面包路面或搓板路面)时,路面引发了摩擦片和制动盘或者制动钳之间的共振。Rattle噪音产生时,制动踏板必然松开,无制动压力,一旦施加制动压力,摩擦片咬住制动盘,噪音消失。

制动器 Rattle 噪音与制动 Clack 噪音同属于制动器常见撞击噪音类型,但基本原理却具有明显不同,其根本在于提供撞击噪音的能量来源不同。它具有瞬时性和间歇性特征,整车表现为车辆以一定速度经过颠簸路面(如减速带、负坎路、比利时路等)非制动工况下制动器内零部件间会产生类似“嗒嗒”的金属撞击声。而颠簸路面即为产生该噪音提供低频随机输入和激振能量。汽车在路面上行驶时,摩擦片受到重力及运动载荷因素影响,摩擦片与制动器支架下侧下止点接触,摩擦片与制动器支架上侧间隙∆x 最大。当非制动工况车轮受到路面不平激励时,摩擦片受到支架支撑力影响产生相对运动。当摩擦片受到激励足够大时,摩擦片上侧与制动器支架上侧发生相对撞击,进而产生撞击噪音。如此往复,摩擦片与支架上下侧撞击噪音即为制动 Rattle 噪音。实际上除上述噪音发生位置以外,因制动器结构设计差异,在部分项目中制动 Rattle 噪音也发生在摩擦片与壳体之间,也有少数在壳体与支架之间。

解决 Rattle 噪音的主要方法有:

①优化制动钳、摩擦片的尺寸链设计,不要造成过大的间隙。

②在兼顾其他制动性能要求,无法继续优化尺寸链的前提下,可适当收紧壳体导销与支架孔之间的配合间隙。

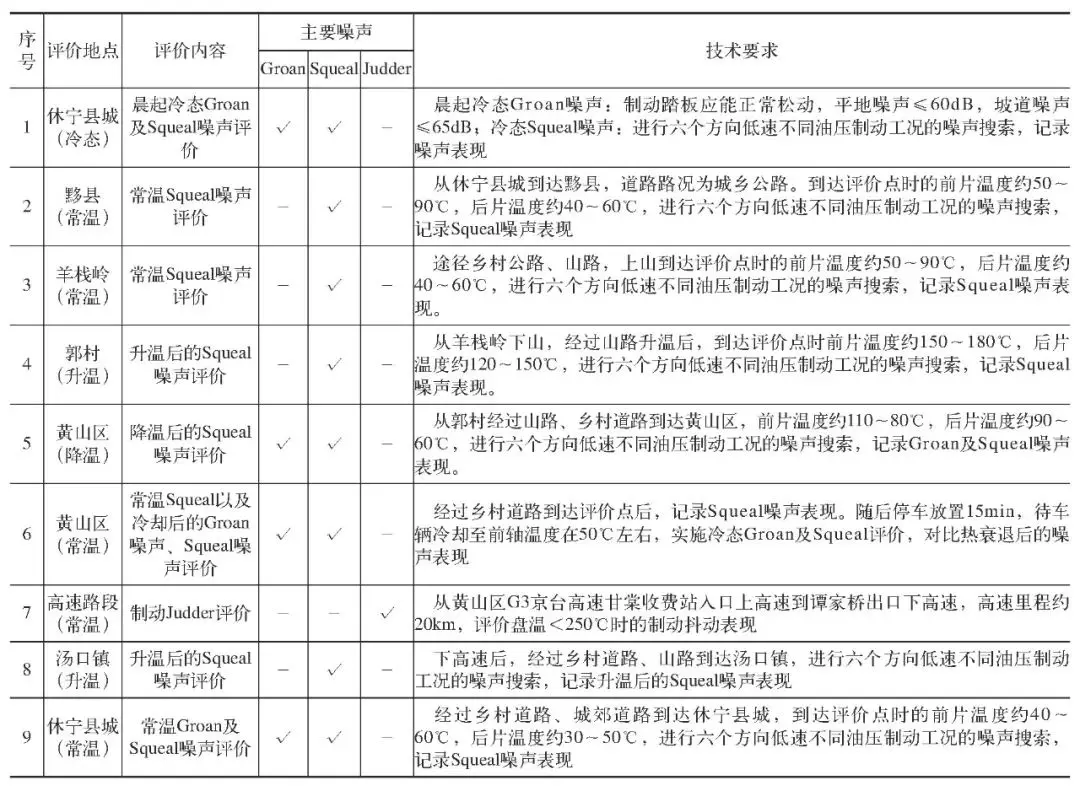

2.制动NVH整车道路试验方法

1.试验路线的选取

黄山地区内的交通路况包括山区道路、乡村道路、城市道路及高速公路等,各种道路条件交织;一年四季的季节分明,温度和湿度变化范围较大。围绕黄山山区选定的试验路线具有中国地域特色,符合中国市场大部分使用环境。因为其路况特别,尤其有长距离的上下山的转弯路况,是考察制动系统综合性能的良好测试地点,比较适合进行制动噪声的验证。同时还可验证摩擦片和制动盘的磨损状态及使用寿命等。目前在黄山地区设置试验驻点或试验基地的企业,主要有大众、上汽、奇瑞及吉利等主机厂与天合、大陆、泛博、伯特利及万向等制动系统供应商,以及一些摩擦片厂家、试验设备厂商等。

表1 黄山道路试验评价点确认内容

3.路试评价

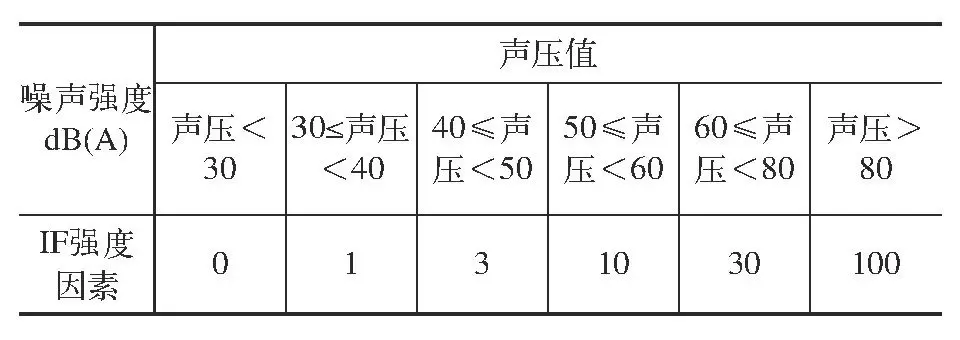

1.客观评价结果

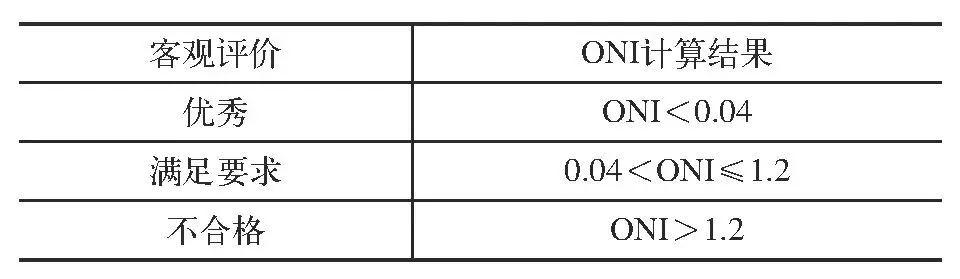

客观评价时,通过计算整个里程的客观噪声指数ONI(Objective Noise Index),作为客观评价时的量化方法及判定基准。具体的计算方法见式(1)及表2,接受标准可参考表3。

式中 n——实测的制动噪声强度分贝值出现的次数;

IF——相应分贝值对应的强度因素;

N——路试总的制动次数。

以某项目开发车型为例,路试前,将台架噪声匹配完成之后的最优方案的摩擦片装车,进行道路试验,将采集到的数据结果进行分析处理,验证实车的噪声表现。选取里程在3000km左右时的数据汇总结果进行说明。

表2 客观评价的声压值与强度因素

表3 客观评价的接受标准

2.主观评价结果

主观评价是整个路试过程中非常重要的一部分,试验人员的主观评价直观反应了乘员的主观感受,而且在突发试验设备故障无法记录噪声的情况下,主观评价也可以作为制动噪声评估的重要补充。

参照SAE J1060主观评价方法,将主观评价的指数划分为1~10分共10个等级,不同的分值对应的噪声表现的评分标准见表4。驾驶者在每个循环及评价点进行主观评价时,需要注意对比分辨前后左右不同制动角模块的噪声表现,填写主观打分表,记录每个循环开始和结束时的里程数、环境温湿度等数据,整理主观评价数据。

表4 制动噪声主观评价的评分标准

对制动噪声进行主观打分时,主要参考因素包括:可复现程度、噪声的分贝值、可持续时间、噪声频率、出现制动噪声时的压力范围、盘片温度、环境温湿度、行驶方向(前进或后退)、是否转向制动时的噪声以及制动噪声是发生在平地还是坡道制动等。

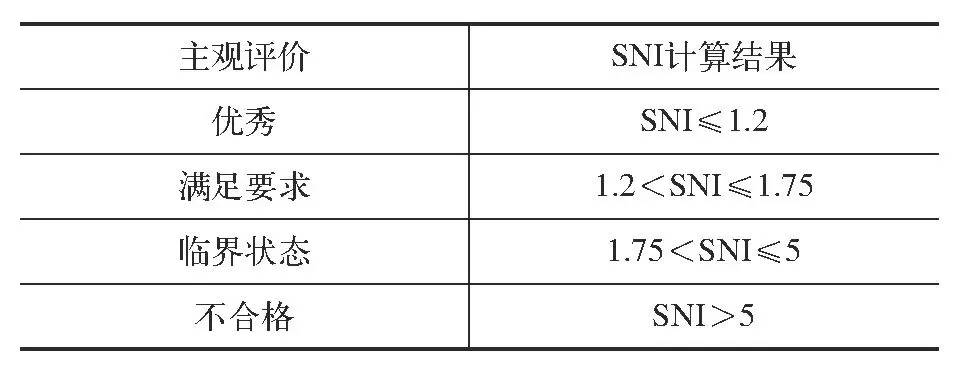

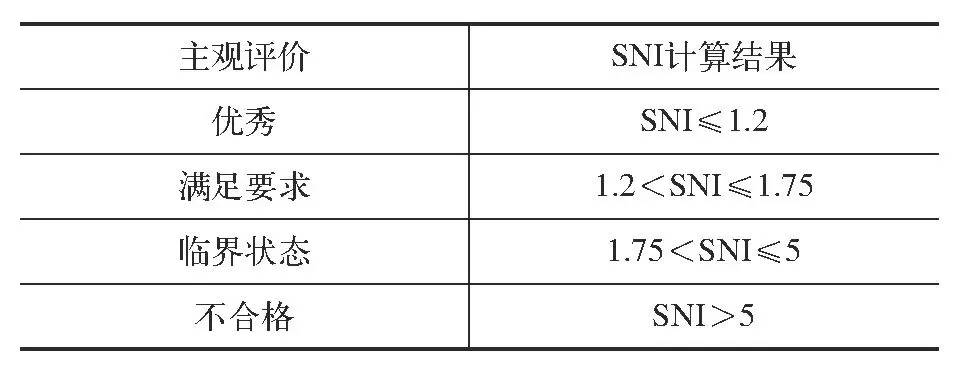

若连续一周的主观打分的分值低于6分,则认为噪声表现不合格,需要进行方案优化。主观评价时,通过计算整个里程的主观噪声指数SNI(Subjective Noise Index),作为主观评价时的量化方法及判定基准。具体的计算方法见式(2)及表5,接受标准可参考表6。

式中 Ni——制动噪声评价指数相应分值出现的次数;

VER——相应分值对应的权重;

N——路试总的制动次数。

表5 主观评价的分值与权重关系

表6 主观评价的接受标准

- 下一篇:AES,主动安全领域的“一代宗师”

- 上一篇:车载以太网与CAN总线有什么区别?

最新资讯

-

标准解读丨ISO 21111 《道路车辆车载以太网

2025-03-31 19:15

-

清研精准兆瓦级充放电测试设备——重新定义

2025-03-31 19:13

-

强强联合:imc FAMOS内嵌Python接口,提高

2025-03-31 19:12

-

汽车动力电池与发动机系列标准宣贯会在武汉

2025-03-31 16:08

-

氢内燃机2.0-西南研究院(SwRI)启动第二阶

2025-03-31 16:06

广告

广告