某新能源商用车制动疲软问题的改进分析

摘要:随着环境问题的日益严峻,商用车电动化逐渐成为一种发展趋势。新能源商用车的快速发展,伴随着各种各样的问题,而制动疲软一直是此类车型的常见问题。文章对某型新能源商用车制动疲软的问题进行分析研究,结合影响制动系统的相关零部件和整车布置因素,确定了影响制动疲软的多个原因,并提出了相应改进方法。通过对比测试改进前、改进后的整车制动性能,验证了改进措施的有效性。文章的分析方法及改进措施,为今后该类问题提供了一定的参考。

随着汽车电动化、智能化的发展,商用车也开始大力发展新能源车型。为快速量产新能源车型,各主机厂经常采用在燃油车的基础上进行变动开发,此种开发方式带来了一定的问题,如制动疲软等。本文基于此种情况,对影响新能源车型制动疲软做一些初步分析,以某N2类总质量4.5 t、采用真空助力的双回路液压制动新能源商用车为例。该车型采用电子真空泵,真空度的启停由真空泵控制器进行控制。通过从设计角度对此车型制动疲软原因分析,从而制定相应改进措施,为解决新能源商用车制动疲软改进提供一种思路。

1 制动疲软原因分析

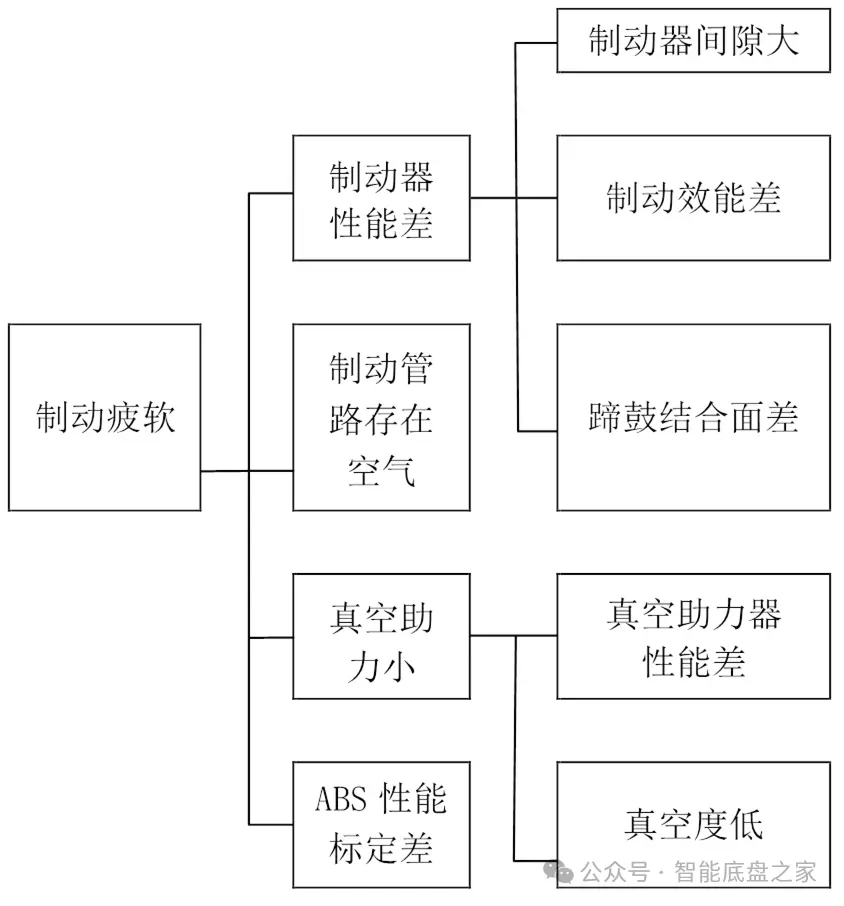

制动疲软是新能源商用车液制动车型中较为常见的故障,影响因素比较繁多,如制动器间隙大,真空度低等,文章首先针对制动疲软问题进行故障树分析法(Fault Tree Analysis, FTA)分析,如图1所示。

图1 制动疲软FTA分析

1.1 对制动管路是否存在空气进行分析

制动管路存在空气会导致制动行程变长,整车制动力达不到驾驶人员心里需求,是制动疲软的重要因素。故障车辆采用全自动抽真空加注设备,已显示成功加注,并进行人工排空气确认,故障车辆制动管路不存在空气。

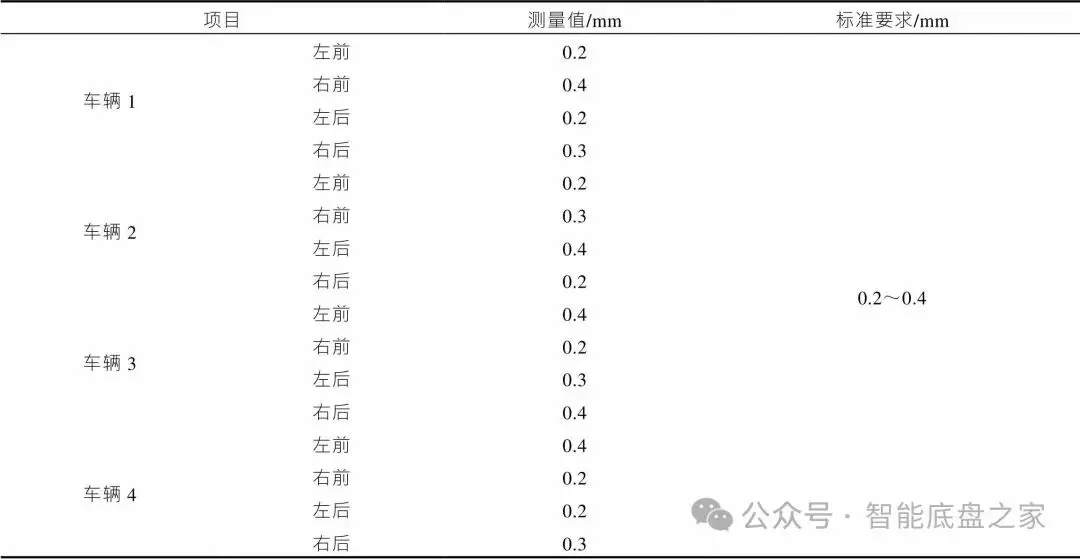

1.2 制动鼓与制动蹄间隙分析

制动鼓与制动蹄间隙过大同样会造成制动行程过长,对故障车辆抽取4台,使用塞尺对前后轴制动蹄片与制动鼓间隙进行检查,发现制动间隙偏差值均处于技术标准要求范围(0.2 mm~ 0.4 mm),具体结果如表1所示,由此判断制动间隙对制动疲软问题并无影响。

表1 制动鼓与制动蹄间隙

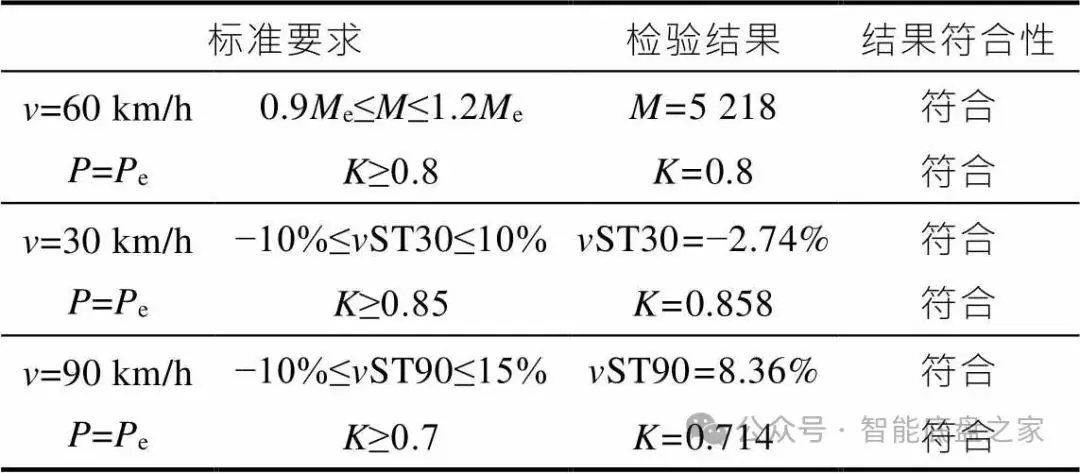

1.3 制动器效能低

制动器性能的优劣直接决定整车制动力的大小,此车型匹配前后鼓式制动器,其前制动器采用单向双领蹄式制动器,后制动器采用双向双领蹄式制动器,其制动效能因数可达到3.3,且制动性能比较稳定,具有其他鼓式制动器所不能比拟的优势。按照《商用车制动器性能要求及台架方法》(QC/T 239),此制动器在第一次、第二次、第三次和第四次制动效能测试中,其制动器力矩稳定系数、速度稳定性能、衰退率和恢复差率均能满足要求,可排除制动器效能低的问题。调取第二次制动效能测试参数,如表2所示。

表2 第二次制动效能测试参数

注:Me为理论制动力矩(N·m);P为测试制动管路压力(MPa);Pe为测试制动管路压力(MPa);K为制动力矩稳定系数;vst为速度稳定性。

1.4 ABS性能标定差

整车防抱死制动系统(Anti-locked Braking System, ABS)系统工作时,如果滑移率设置过大或过小,会导致整车完全抱死或制动力不足,从而影响制动性能。整车制动时,轮胎受到纵向的制动力和横向的侧向力,纵向制动力保证轮胎停下,横向侧向力保证轮胎能转向。纵向制动力除取决于整车制动器的制动力外,还取决于纵向的制动力系数∅b,∅b越大,地面能提供的制动力越大。制动力系数∅b与侧向力系数∅L与滑移率λ之间有密切的关系,如图2所示。

图2 制动力系数与侧向力系数关系

没有进行制动时,滑移率λ为0,制动力系数∅b为零,开始制动滑移率到一定值时,∅b变为最大,此后随着滑移率的增大制动力系数∅b变小。制动力系数达到最大值所对应的滑移率为最佳滑移率,滑移率一般在15%~25%之间。

对车辆ABS系统电子控制单元参数进行读取,故障车型最大滑移率在19%左右,通常滑移率只能达到15%,低于设定的22%标准。同时人为设定ABS系统不工作,制动轮未明显抱死,推测制动力不足是导致整车制动疲软的重要原因。

1.5 对真空助力器的分析

制动管路油压是整车制动力直接的体现,而整车真空度的大小直接影响制动管路油压的高低。为保证油压的测试数据有效,整车制动真空度保持在−66.7 kPa,检测的整车制动管路油压如表3所示。

表3 制动系统实测管路油压与理论管路油压

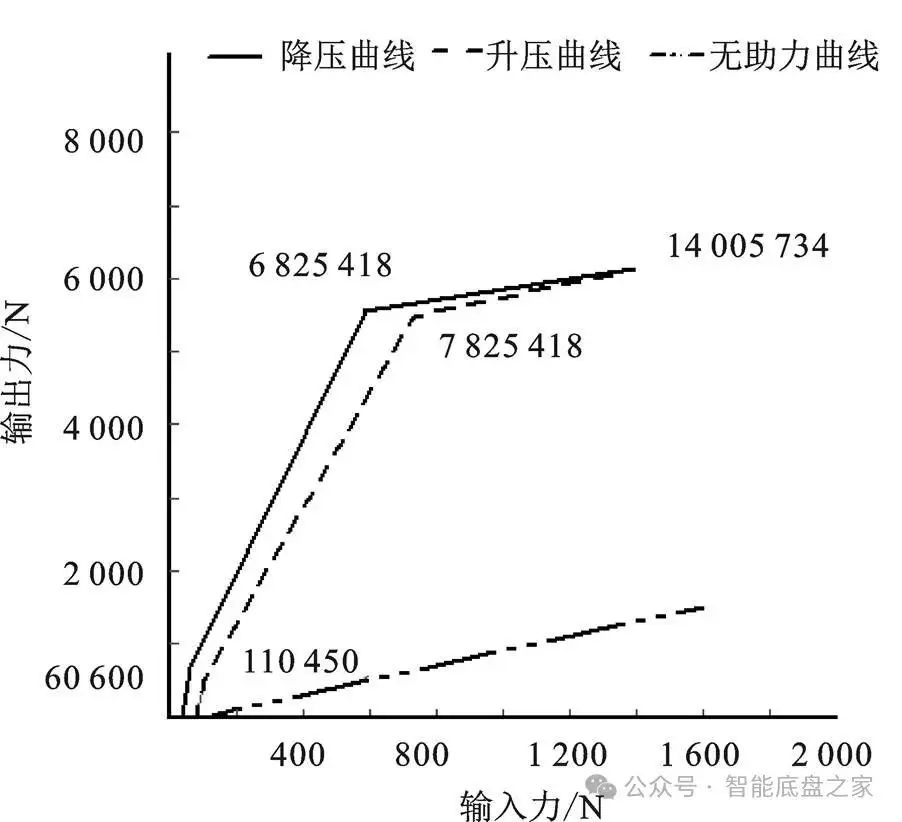

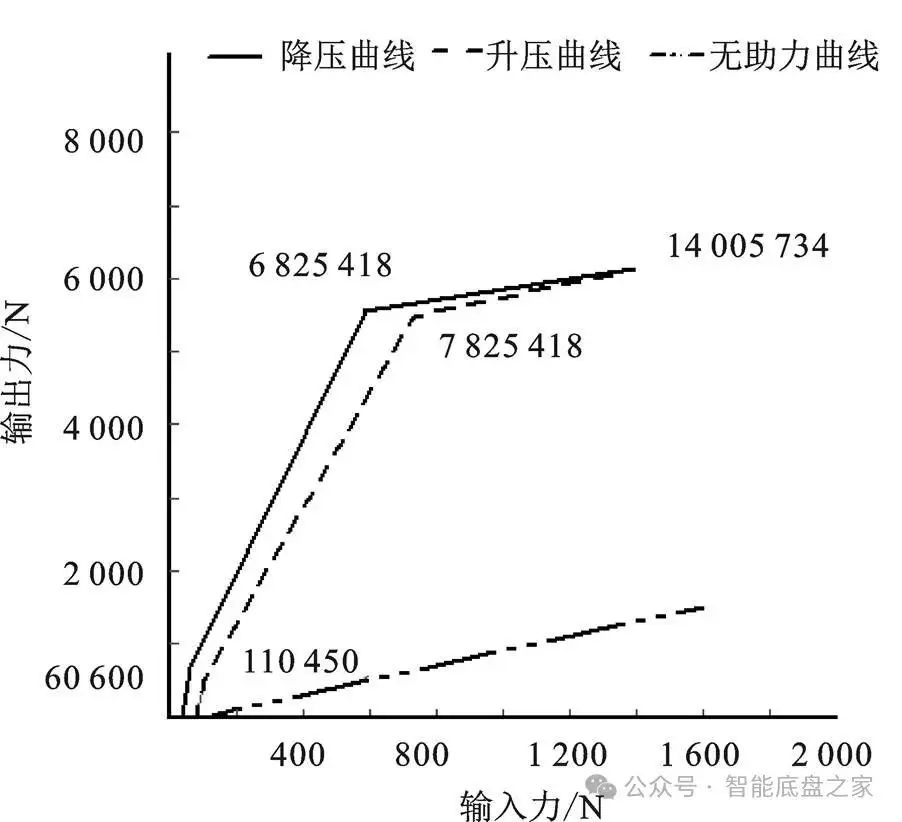

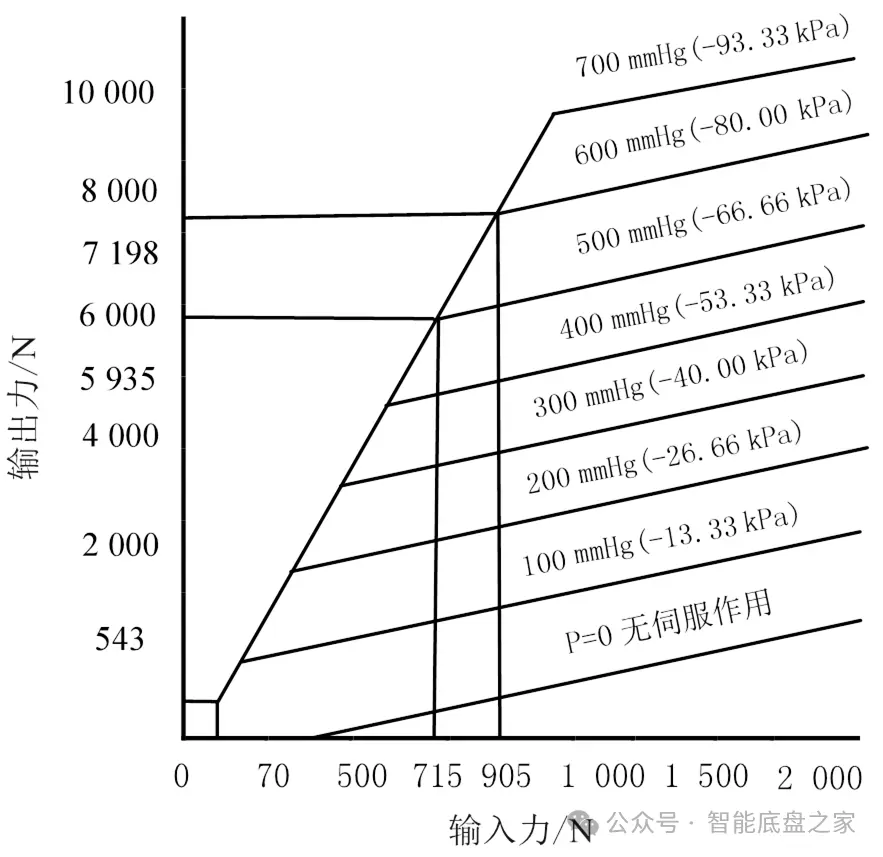

根据测试结果显示,整车实测制动管路油压比理论值偏低,因真空度已经保持在理论值 −66.7 kPa,而真空助力器的输出性能与制动管路油压强相关,故真空助力器是影响制动管路压力的一个重要因素。通过对真空助力器检测,故障车辆真空助力器输出性能为最大输出力(560 N, 4 800 N),而理论要求为(782 N, 5 418 N)。真空助力器理论曲线如图3所示。

图3 真空助力器理论曲线

1.6 对真空泵控制器逻辑的分析

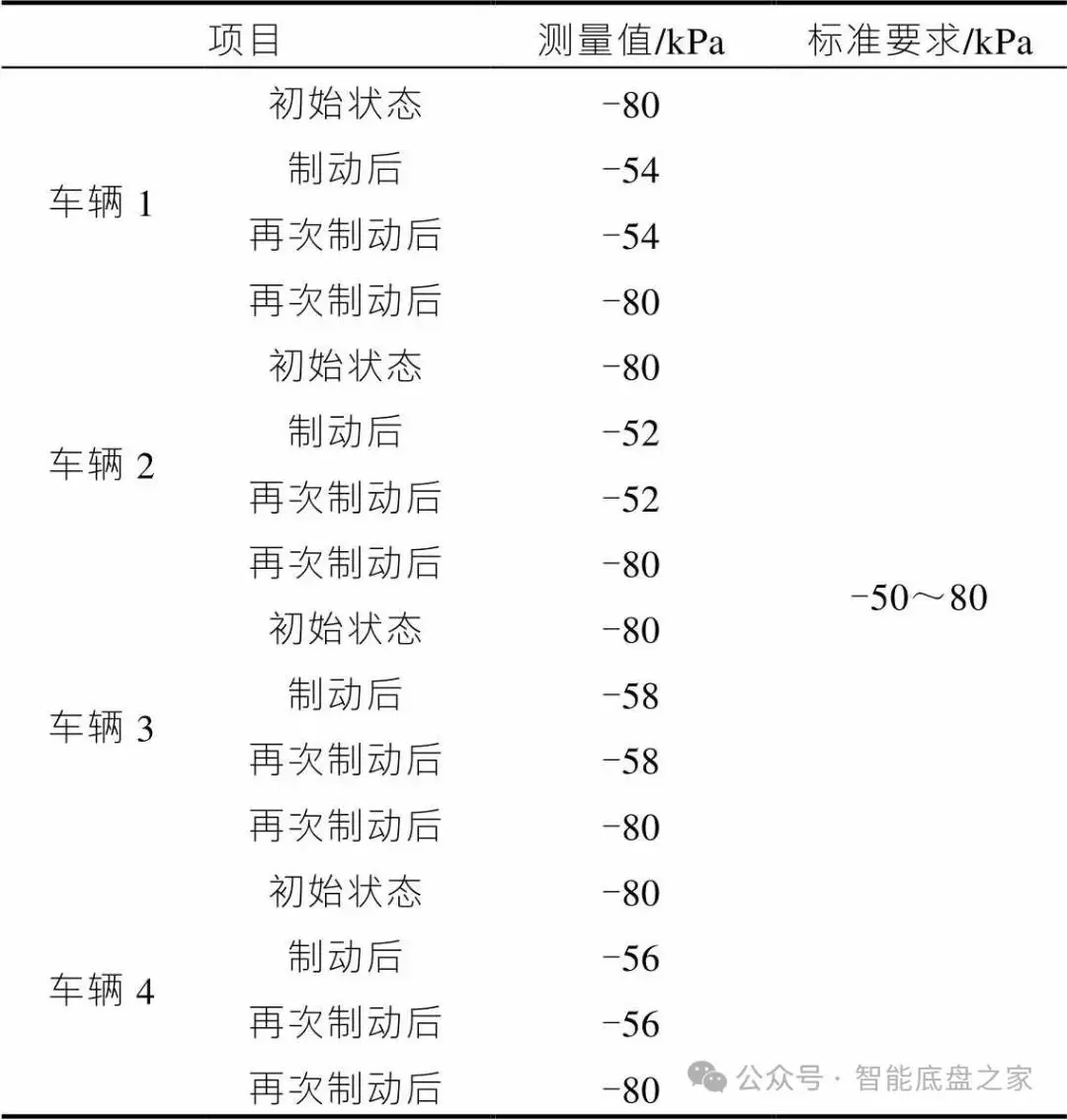

考虑到真空度对输出力的影响,同时电动汽车与传统燃油车的真空来源不同,故按照不同的制动方式,随机抽取4台车辆进行测量,测量值如表4所示。测得在首次制动结束后,真空泵未工作,真空度处于-50 kPa左右,在-52 kPa和 -80 kPa时,对整车制动力进行测量发现,真空度-52 kPa时,制动力更差,故真空泵控制器工作逻辑导致真空筒中存在低真空度状态,进而导致制动力不合格,是影响制动疲软的一个重要因素。

表4 车辆不同状态真空度

2 改进优化

根据上述分析,真空助力器输出性能不达标、真空度低是导致此车型制动疲软的主要原因。

2.1 加大真空助力器尺寸规格

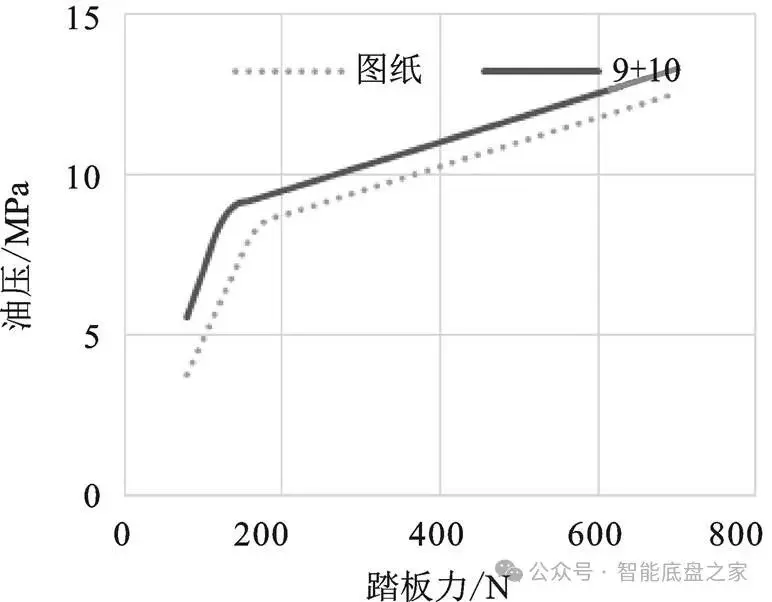

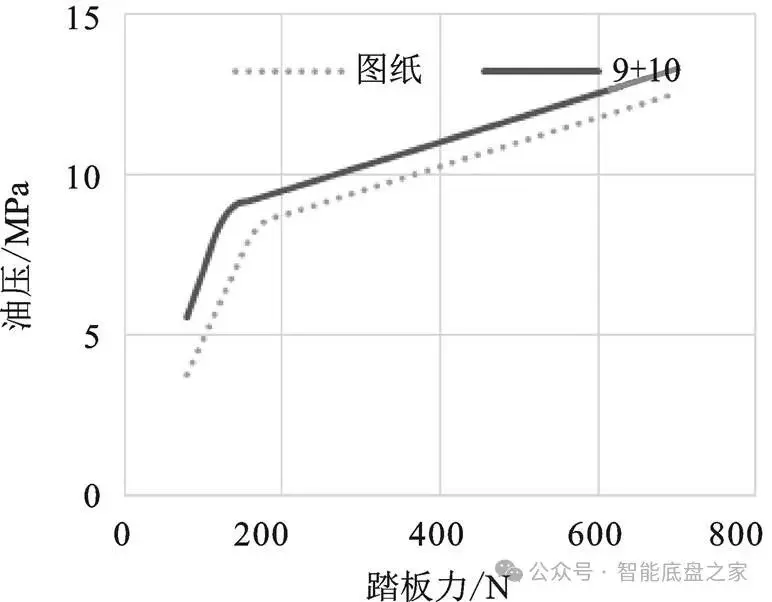

真空助力器的输出性能主要取决于真空度与膜片尺寸规格,在真空度保持不变的情况下,膜片尺寸越大,其输出力越大。为保证真空助力器输出力满足图纸要求(≥5 418 N),将真空助力器膜片直径尺寸由“8+9”改为“9+10”。

真空助力器更改为“9+10”后,其输出力达到(715 N,5 935 N),其实际油压测试效果如图4所示,已满足整车设计要求。

图4 “9+10”真空助力器和理论的油压与踏板力对应关系图

2.2 提升制动系统真空度

真空助力器输出力能随真空度的提升而变大,图5为“9+10”真空助力器输入力与输出液压曲线图。当真空度为-66.7 kPa时,真空助力器总泵总成输出力为5 935 N。当真空度达到-80 kPa时,其输出力为7 198 N,系统真空度增加20%时,输出值约增加20%。

目前真空泵控制器检测真空度高于-50 kPa时开始工作,真空度低于-80 kPa时停止工作。当一脚制动后,真空度下降在-52 kPa左右,第二脚制动效果变差。

更改真空泵控制器启动的触发值,真空度达到-70 kPa时开始工作,真空度达到-80 kPa时延时5 s停止工作(此时真空度会达到-83 kPa),当一脚制动后,真空泵开始工作,从而保证第二脚也在较高的真空度下。

通过更改真空泵控制器的策略,使制动系统真空度一直保持在高真空下,从而保持整个系统的制动可靠性。

图5 “9+10”真空助力器 输出力与输入力性能曲线

3 试验验证

为了检验上述改进措施是否有效,整车装配改进后的真空助力器和真空泵控制器,然后进行整车制动试验测试,最后对多台更改车辆进行整车制动率测试和专业驾驶人员主观评价。

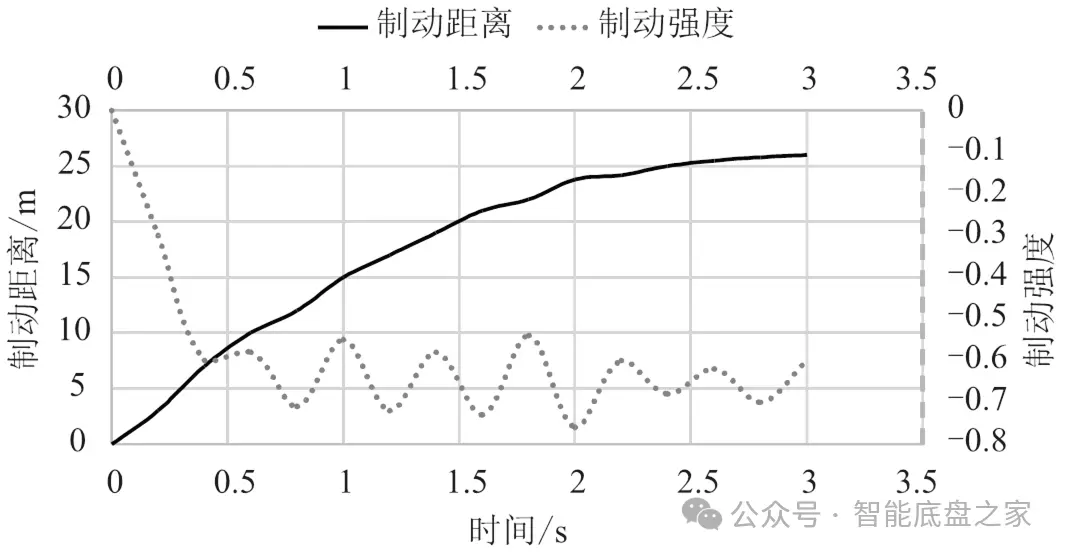

图6 更改前制动减速度曲线测试图

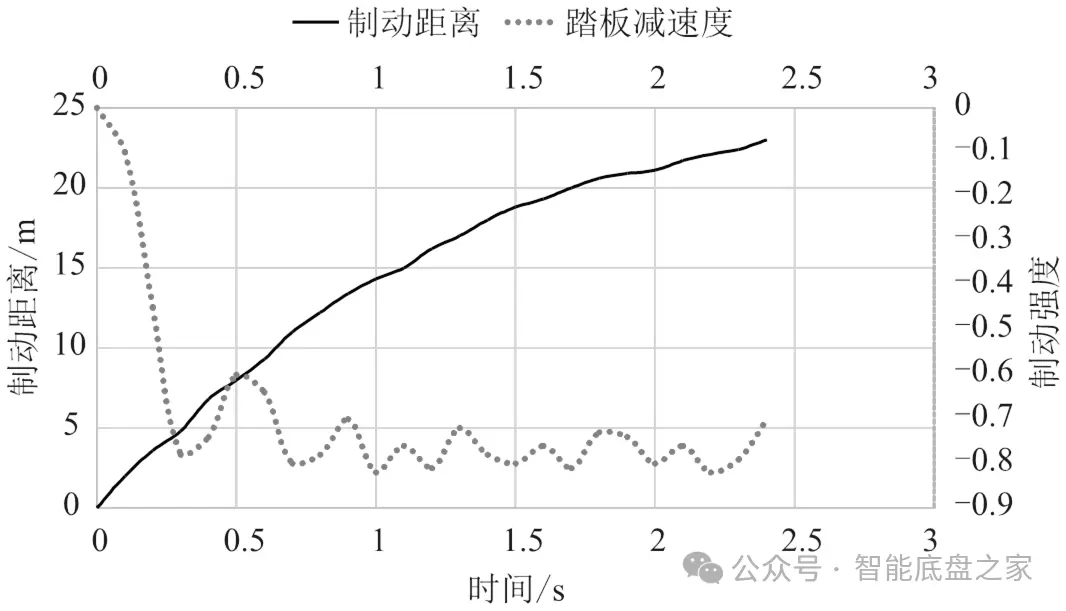

图7 更改后制动减速度曲线测试图

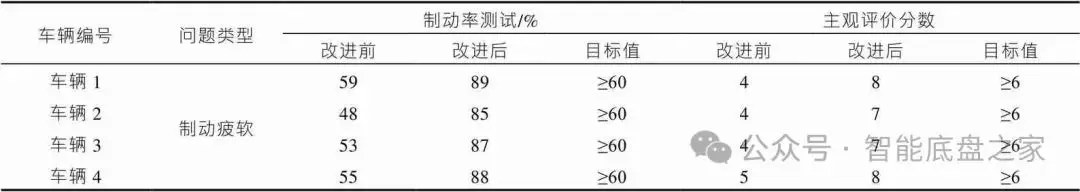

整车制动试验按照《商用车辆和挂车制动系统技术要求及试验方法》(GB 12676—2014),制动减速度由5.9 m/s2提升至7.2 m/s2,制动距离由26 m提升至23 m,整车制动性能提升明显。

对多台更改后的车辆采用《机动车运行安全技术条件》(GB 7258—2017)中制动率测试,其均能满足要求,且主观评价,制动踏板行程适中、性能良好。

表5 整车制动率评价参数表

4 结论

通过对制动系统各方面的分析,明确了与制动疲软相关的各种影响因素,针对各种影响因素一一分析,最终确定影响制动疲软的主要原因,并对其主要影响因素提出相应改进措施。最终通过整车制动力测试和专业人员评价,从主观和客观方面验证了文章前面原因分析的正确性和改进措施的有效性,为新能源商用车制动疲软问题提供一种系统解决思路。

作者:何 果,李青章,韩彦潇,赵威锋

安徽江淮汽车集团股份有限公司

编辑推荐

最新资讯

-

2025年10大隐形车衣品牌排行榜

2025-04-07 10:40

-

沃尔沃卡车与Greenlane合作推动商业电动化

2025-04-07 08:42

-

江铃晶马:美标转欧标充电结构专利

2025-04-07 08:39

-

EMC成为新贸易壁垒,零跑在乌兹被全面叫停

2025-04-07 08:37

-

Euro-NCAP 2026 鞭打规程解读

2025-04-07 08:36

广告

广告