基于滑移率和ABS的电动商用车制动性能控制研究

摘要:针对电动商用车在低附路面ABS激活后制动平顺性较差的问题,设计基于滑移率和ABS的制动性能控制系统。系统在ABS激活前通过调节制动扭矩,降低ABS激活概率;在ABS激活后通过控制电制动取消速率,并耦合正常状态电制动MAP,从而改善制动平顺性。

商用车(如城市客车、物流车等)在雨雪天气等低附着系数路面行驶时,常常会激活ABS。根据装用ABS的电动商用车的特点,ABS激活后,电制动直接撤销,此时车辆制动减速度会突然减小,车辆会突然“向前冲”,制动平顺性极差,容易发生交通事故。

1 原因分析

电动商用车低附着力路面制动平顺性差是由ABS制动系统“电气”混合制动的特性引起的。电动商用车ABS制动系统一般由电制动和气制动两部分组成,制动踏板行程的前约30%为电制动,后约70%为电制动和气制动混合制动。商用车的驾驶员为了最大限度回收动能,在减速时(非紧急制动)控制制动踏板行程一般小于30%,此时仅有电制动。而若此时ABS因路况自动激活,VCU如果立即撤掉电制动,则车辆会出现瞬间“加速”现象;为了纠正此时的制动偏差,驾驶员可能会本能超量增大制动踏板开度(使用气刹去制动),进而引发车辆制动“点头”问题,从而加重了制动的不平顺性。

针对此问题,目前电动轿车一般采用EBS,这在一定程度上改善了制动不平顺性。由于成本等原因,目前电动商用车还是配置传统的ABS。解决制动平顺性问题主要有两种方案,一是在仪表台上加装“雨雪模式”开关,遇到雨雪天气等湿滑低附着系数路面时,按下此开关,车辆的电制动功能取消,此时驾驶员仅使用气刹去制动,此方案不仅增加了驾驶疲劳感,而且严重影响车辆经济性;另一种方案是在ABS激活后,电制动阶梯降低,此方法在一定程度上可以缓解制动不平顺性,但效果有限。

为此,本文设计一种基于滑移率和ABS的制动平顺性控制系统。该系统在ABS激活前通过改变制动扭矩控制滑移率,降低ABS激活概率;在ABS激活后综合考虑原有电制动MAP,控制电制动取消速度(即滤波斜率),以保障制动平顺性。

2 控制系统设计

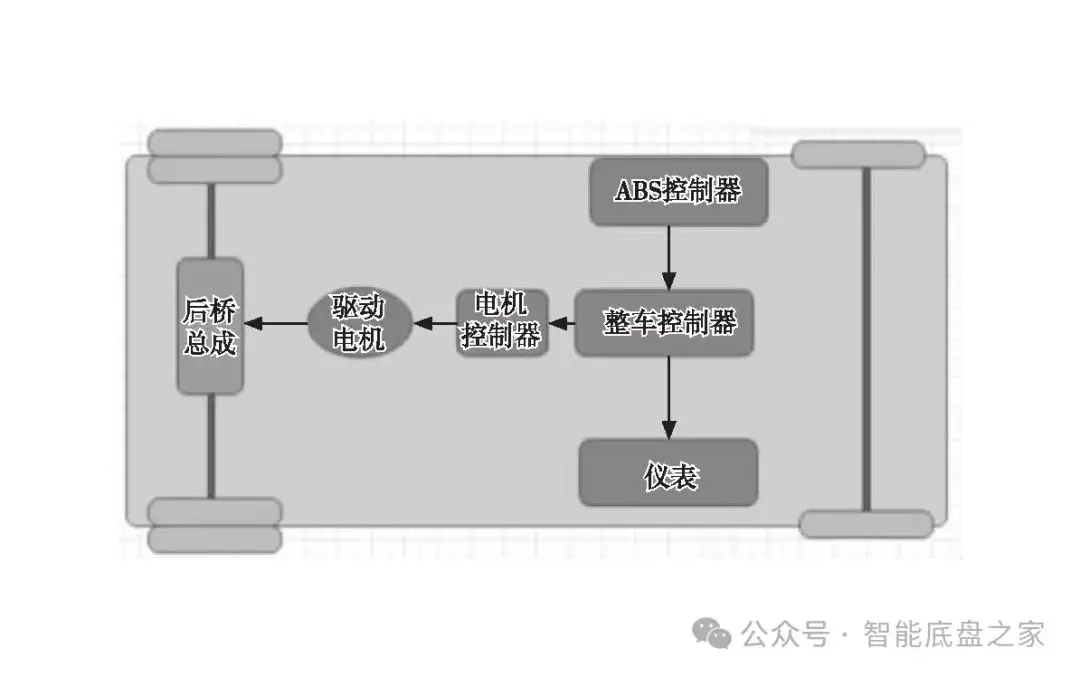

基于滑移率和ABS的制动平顺性控制系统主要包括整车控制器、ABS控制器、仪表、驱动电机控制器等,如图1所示。ABS控制器与整车控制器通过CAN线相连,发送四个轮速信号(用于计算整车滑移率)及ABS信号给到整车控制器,轮速信号传递周期可设置为10 ms,以保障整车计算滑移率的实时性;ABS信号的传递周期可设置为100 ms,以降低整车CAN线负载率;整车控制器接收ABS控制器输出的轮速等信号和电机控制器实际扭矩、电流等反馈值后,通过运算输出驾驶员请求扭矩、电机控制模式等信号;电机控制器执行整车控制器指令并反馈当前状态;仪表主要用于在系统故障时显示相应的“故障名称”,以提醒驾驶员及时对有故障的系统进行检修。

图1 控制系统架构图

基于滑移率和ABS的制动平顺性控制系统扭矩输出控制策略分为两个阶段,第一阶段为ABS激活之前,主要参考实时滑移率;第二阶段为ABS激活之后,主要参考ABS激活信号及滤波斜率。

2.1 第一控制阶段

首先,整车控制器需根据轮速(后轮平均轮速)及车速信号计算出车辆实时滑移率(轮胎发出牵引力或制动力时,在轮胎与地面之间都会发生相对运动,即为滑移率)。滑移率s的计算公式如下:

s=(u-uw)/u×100%

式中:u为整车车速;uw为整车轮速。

当车轮纯滚动时,uw = u,s = 0;当车轮抱死纯滑动时,uw = 0, s =100%;当车轮边滚边滑时,u> uw,0<s<100%。车轮滑移率越大,说明车轮在运动中滑动成分所占的比例越大。

其次,在进行制动扭矩输出调节之前,根据车辆制动性能等指标,在原有制动MAP基础上(制动踏板开度、主电机转速),乘以制动强度系数Ks,形成优化后的制动MAP,即制动扭矩输出值=Ks×原制动扭矩,具体如下:

1) 滑移率s≤15%时,制动强度系数Ks为100%。在此阶段车辆无滑移或滑移率很低,本控制系统不参与电制动控制,车辆正常行驶。

2) 15%<滑移率s≤25%时,制动强度系数Ks为(100%,50%](50%可另外标定)。此阶段车辆出现较大滑移,本控制系统逐步介入,以降低滑移率,从而降低ABS激活的概率。

3) 滑移率s>25%时(此参数参考ABS供应商厂家标定),此时ABS已激活,系统进入第二控制阶段。

2.2 第二控制阶段

在ABS激活后,整车控制器接收到ABS控制器发送的ABS激活信号,控制系统进入第二控制阶段。

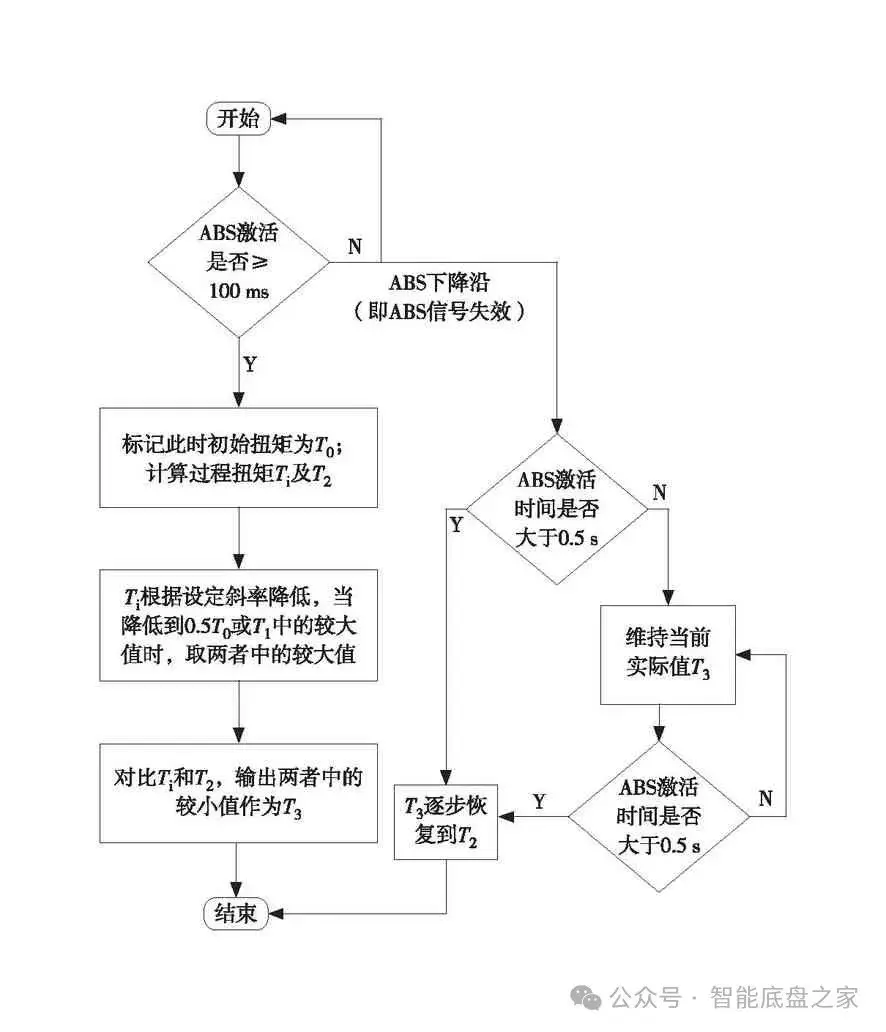

首先整车控制器对ABS信号进行滤波预处理。当ABS激活时间<100 ms时,系统返回第一控制阶段;当ABS激活时间≥100 ms时,整车控制器进入如图2所示的控制流程。

图2 第二控制阶段控制流程图

1) ABS激活后,以初始制动扭矩T0(ABS触发瞬间的电制动扭矩)为基准,以一定斜率K降低电制动扭矩,得到过程制动扭矩Ti(初始电制动扭矩按照一定斜率降低的过程扭矩),同时实时计算当前实际需求制动扭矩T2(整车控制器通过查制动MAP扭矩表得到的扭矩值)。

① Ti=T0-K·t(t为时间,单位ms)

②T2通过查制动MAP表所得,该值为正常状态下由制动踏板开度、驱动电机转速两个变量耦合得到。

2) 当过程制动扭矩Ti降低到T0的50%(可另外标定)或特定制动扭矩T1(T1本系统取350 N·m,也可另外标定,当T0本身就不是很大时,设置T1可保障电制动的最小值)中的较大值时,过程制动扭矩Ti不再降低,取0.5T0和T1两者的较大值。

3) 在此过程中,对比2)的输出制动扭矩和当前实际需求制动扭矩T2,实际输出制动扭矩T3(整车控制器最终输出的电制动扭矩)取两者中的较小值。

4) 在整个过程中,如果ABS激活信号失效:①若ABS激活时间≤0.5 s,实际输出制动扭矩T3维持到0.5 s后,根据设定滤波斜率恢复到当前实际需求制动扭矩T2;②若ABS激活时间>0.5 s,实际输出制动扭矩T3根据设定滤波斜率及时恢复到当前实际需求扭矩T2。

5) 在整个第二控制阶段,气制动力不受本控制系统影响,即气制动力输出大小完全由ABS控制器控制,不受整车控制器控制。

3 实车测试

3.1 试验方案

以一款8.5 m纯电动城市客车为例,根据测试条件和验证优化内容,选择在交通部公路交通试验场(北京通州)的专用低附着系数路面进行参数标定和测试验证。在车速50 km/h左右开始踩制动踏板,激活ABS,使用CAN数据总线记录仪记录不同工况下制动扭矩的输出情况,根据驾驶员主观评价和试验数据(主要参考驱动电机转速波动范围)进行分析和标定(可标定参数如斜率K、特定扭矩等),最终得出控制方案。

然后参照GB/T 36987—2018《 汽车防抱制动系统(ABS)性能检测方法》,对整车控制策略进行优化,确保车辆制动性能符合要求。

3.2 试验结果

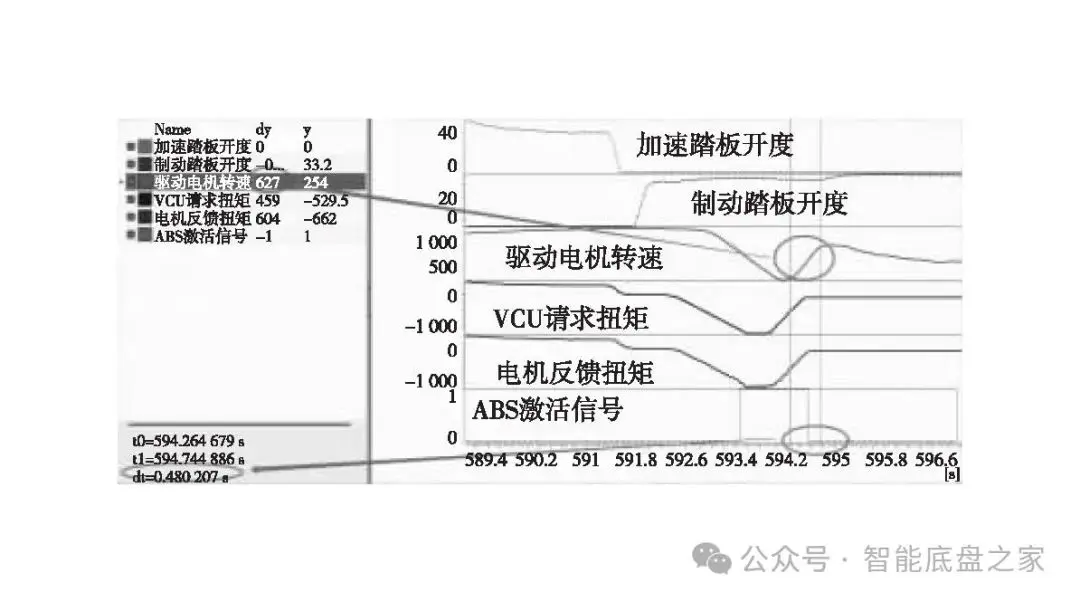

3.2.1 未采用本控制系统的数据

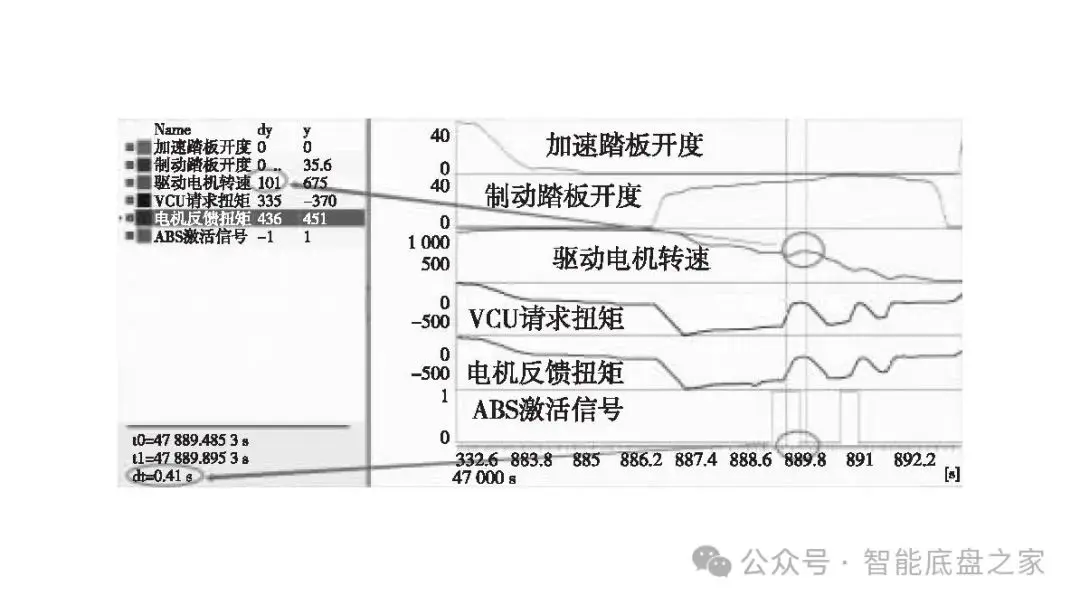

试验车辆在未配置基于滑移率和ABS的制动平顺性控制系统后,在车速50 km/h左右踩制动踏板,当车速25 km/h左右时ABS激活,从CAN总线记录仪上采集的数据分析,电制动扭矩快速减为零,驱动电机转速瞬间升高出现较大波动(在0.48 s内升高627转),如图3所示。

图3 优化前数据

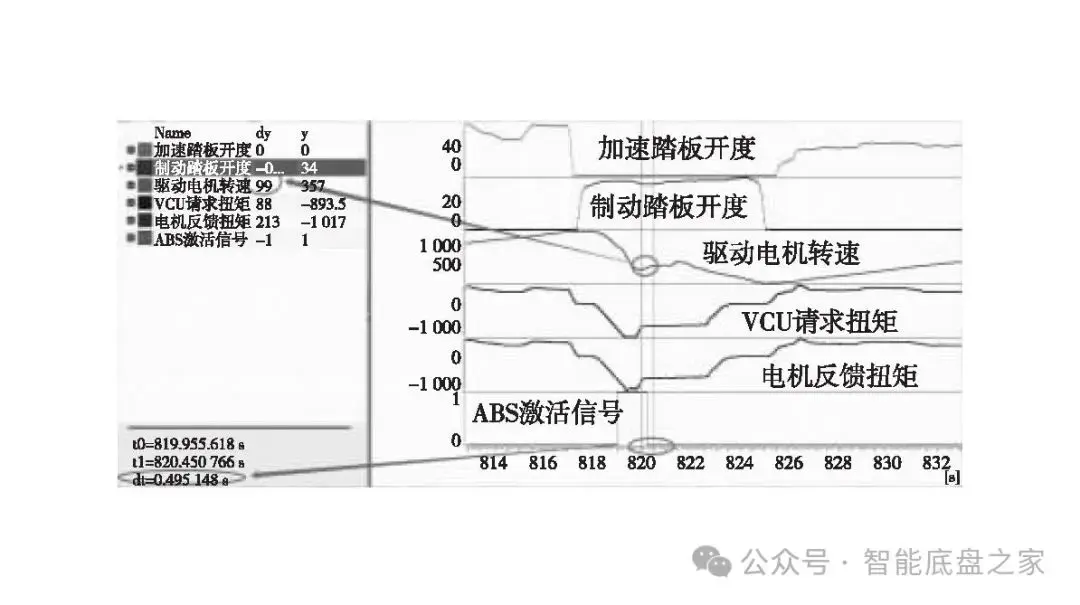

3.2.2 采用本控制系统后的数据

1) 测试1:试验车辆在配置基于滑移率和ABS的制动平顺性控制系统时,在车速50 km/h左右踩制动踏板,当车速20 km/h左右时激活ABS。一方面,从CAN总线记录仪上采集的数据分析,电制动扭矩按照预定值变化波动,主电机转速出现小范围波动(在0.49 s内升高99转),如图4所示;另一方面,驾驶员主观评价为“减速平稳”。

图4 测试1数据

2) 测试2:试验车辆在配置基于滑移率和ABS的制动平顺性控制系统后,在车速50 km/h左右踩制动踏板,当车速35 km/h左右时激活ABS。一方面,从CAN总线记录仪上采集的数据分析,电制动扭矩按照预定值变化波动,主电机转速出现小范围波动(在0.41 s内升高101转),如图5所示;另一方面,驾驶员主观评价为“减速平稳”。

图5 测试2数据

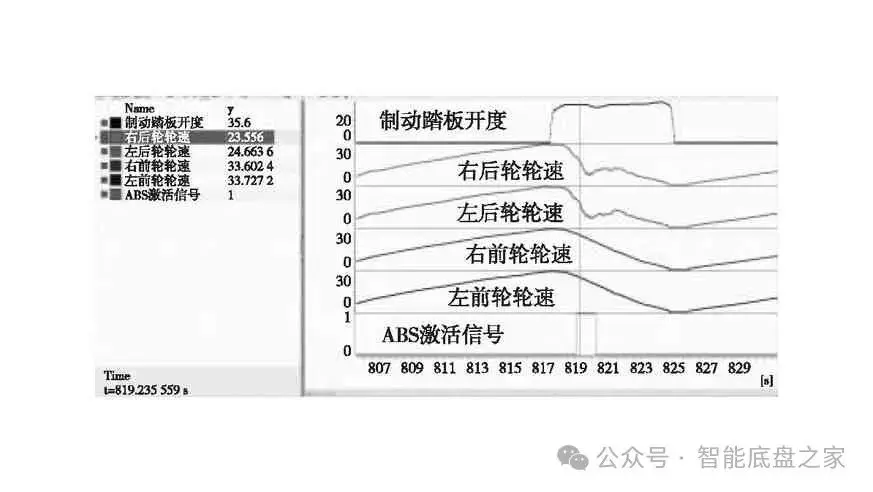

3.2.3 安全性测试及评价

某ABS供应商根据GB/T 36987—2018对采用本控制系统的车辆进行整车的制动性能和安全性能测试,测试结果如图6所示。ABS 控制器通过判断车轮滑移率进行防抱死控制,对ABS调节器进行气压控制,同时将 ABS工作状态进行报文发送,整车VCU系统可以通过监控ABS激活信(ABS-active)进行能量回收状态的响应或退出,无安全性问题,制动性能符合要求。

图6 安全及制动性能测试结果

4 结束语

针对商用电动车在低附路面运营中制动不平顺的问题,一方面,在ABS激活前通过制动扭矩降低ABS激活概率;另一方面,在ABS激活后控制电制动取消速率,并综合考虑原有电制动MAP,以保障整车的制动平顺性。实测结果表明,在低附路面ABS激活后驾驶员不过多干预的情况下,能够很好地控制ABS激活频次以及激活后制动的平顺性,提高了车辆的安全性能,减少了驾驶员的焦虑感及驾驶疲劳感,对ABS制动系统电动商用车的推广具有重大意义。

作者:张 誉, 庞中华, 刘 凯, 李建英, 徐丽鑫, 潘连波

北京福田欧辉新能源汽车有限公司

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告