基于稳态和瞬态解的伴随驱动气动外形优化

摘 要

汽车设计提高气动性能需要流体仿真驱动形状的改变来实现。三维流场仿真(计算流体动力学分析)在提供空气动力学形状变化(减少阻力或增加下压力)的方向方面没有明确的描述。近年来,使用伴随方法的气动外形优化在汽车工业中得到了越来越多的关注。传统的基于形状参数的DOE(Design of Experiment)优化方法需要大量的CFD流动模拟来获得这些形状参数的设计灵敏度。如果应用伴随方法,大量的CFD流动模拟可以显著减少。本研究的主要目的是证明和验证伴随方法的车辆气动外形的改善。虽然稳态雷诺平均纳维尔-斯托克斯(RANS)被用作基于伴随的形状变化的“原始”解决方案,但完全瞬态分离涡模拟(DES)被用作基线和最终流动解决方案,以提高流动精度。这种类型的分析提供了更精确的流动建模选项,特别是在发生边界层分离的情况下。在本研究的最后阶段进行DES验证运行,以确认阻力系数降低ΔCD =-0.005。在风洞中使用缩小比例粘土模型的硬件验证结果将在未来的文章中报告。

01 前 言

计算流体动力学(CFD)作为包括道路车辆空气动力学在内的许多气流情况的工具已经得到普及。考虑到汽车行业面临的竞争和监管压力日益增加,这一趋势将CFD应用于车辆空气动力学设计问题是适当和及时的。为满足这些要求,对车辆外形进行优化以获得更好的空气动力学性能是最有吸引力的方法之一。自动优化在保持短的车辆生产周期方面是非常有益的。传统的CFD流场信息,如空气速度和压力场,不能直接指导形状的变化,以改善车辆的气动性能。这是因为从标准计算流体动力学分析中获得的三维流场没有明确的描述性,无法直接指导车辆形状的变化如何影响空气动力学性能。

伴随方法只需要伴随方程的一个解,就可以提供设计方向和灵敏度信息,与形状参数的个数无关。伴随技术在CFD形状优化中的应用历史悠久,主要贡献者为Jameson、Giles、安德森等。该过程只涉及一个传统的CFD模拟和一个伴随的解决方案,其中气动阻力的灵敏度相对于形状的提取在每个表面网格位置的车辆。基于阻力灵敏度的优化车辆形状,然后获得。虽然伴随方法在许多气动优化问题中得到了广泛的应用,但将其应用到全尺寸汽车设计中仍然具有很大的挑战性。设计工程师必须确定伴随方法所建议的形状变化是否足以提供改进的阻力。同时,这些变化不得与其他设计约束相冲突,例如内部体积,舒适性,造型,各种安全要求和功能。

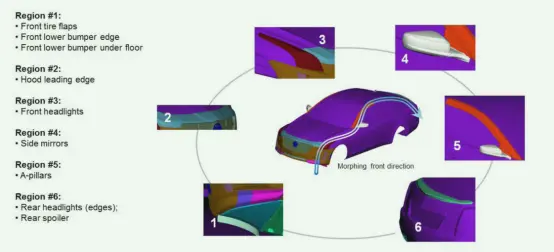

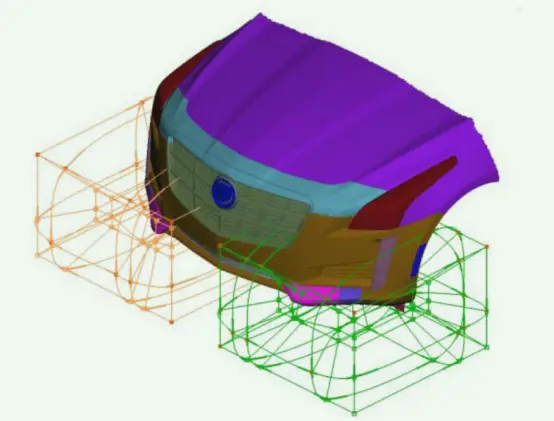

基准车辆的形状是一个生产车辆,已经使用风洞测试和标准的计算流体动力学处理优化,通用汽车公司。研究分两个阶段进行。在第1阶段,优化模块用于自动循环原始-伴随-变形步骤,以减少阻力。在第2阶段,采用了一种手动优化方法,特别是针对本研究开发的方法。在这种方法中,使用伴随灵敏度图确定了汽车表面上的六个潜在有益区域(图1)。从预处理到求解器阶段,本文所描述的方法是使用ICON Technology and Process Consulting Ltd®开发的iconCFD®软件完成的。使用ANSA® 中提供的框变形工具集,这些区域依次变形,一次一个区域。这使得更大的表面变形,同时保持光滑度和完整性的变形表面的识别区域,这是不可能在第1阶段的方法。

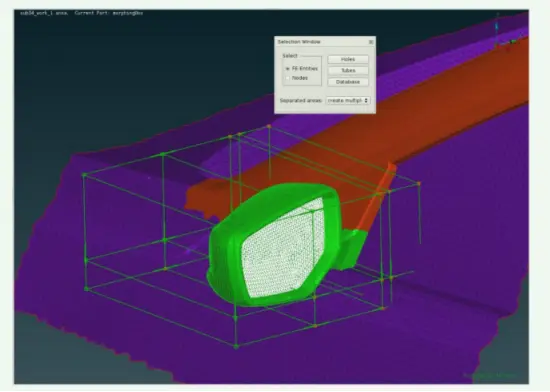

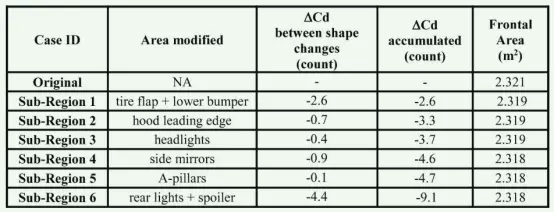

图1 局部优化的选定区域

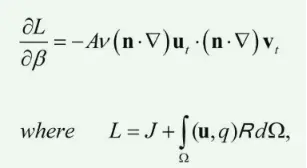

02 伴随方程

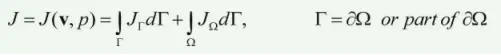

采用伴随方法计算了汽车的形状灵敏度。所需的源项和伴随的边界条件制定为流体动力学目标的函数。在这种情况下,孔隙度项从伴随动量方程中省略,因为感兴趣的是表面灵敏度,并且没有发生拓扑优化。假设计算域Ω上的广义成本函数J:

其中J Γ是成本函数的表面贡献,J Ω是体积部分。v是原始速度,p是原始压力场。

-

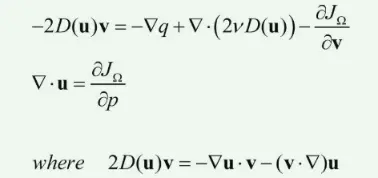

具有冻结湍流的稳态不可压缩Navier-Stokes伴随方程的形式为:

-

-

壁面和入口的伴随边界条件为:

-

出口的伴随边界条件为:

-

相对于表面上的向外移动β的灵敏度导数具有以下形式,其中A是受该移动影响的表面积:

R代表Navier—Stokes方程的残差,n是单位法向量,v和u分别是原始速度和伴随速度,p和q分别是原始压力和伴随压力,ν是运动粘度。下标n和t分别表示场的法向分量和切向分量。

用于测量阻力减小的成本函数为:

其中S通常是汽车表面。成本函数的定义是这样的,即对于优化仅考虑阻力的压力分量。由于压力分量占主导地位,因此该定义是适当的。

03 解决方法

基于电子表格的预处理工具(iconCFD MultiCase©)用于快速准备大量模拟案例,准备使用STL几何组件和用户定义的模板(例如汽车应用的风洞)提交。优化过程分为两个阶段:

阶段1

在第一阶段,车辆的外部通过迭代优化过程进行变形。为了控制变形和阻力系数的改善(在每个循环之间监测),最初需要一些几何准备来将几何补丁分组在一起。优化包括RANS流运行(也称为"原始"运行)、计算灵敏度的伴随运行和变形阶段。直接变形变形器的工作原理如下:将敏感度转换为点位移并缩小以将变形限制为给定的最大位移,然后进一步平滑。变形应用于几何三角网格,并以STL格式导出,以便在后续优化步骤中使用。在变形中使用归一化的灵敏度(标量值),并且局部表面位移与局部灵敏度向量("推入"或"拉出")成比例。在第一阶段,形状敏感性被应用到整个飞行器表面,并评估由于形状变化而导致的总阻力改善。最大允许位移由用户定义,并研究形状变化对总阻力系数的影响。

阶段2

在第二阶段,选择表现出最高灵敏度的外表面进行单个子区域优化,如图1所示。优化过程采用了“前到后”的方法(变形发生的方向),其中每个后续运行使用先前的子截面几何修改。然后对每种配置进行流动模拟,然后进行伴随灵敏度模拟。

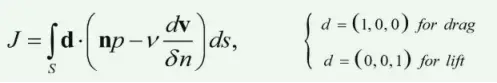

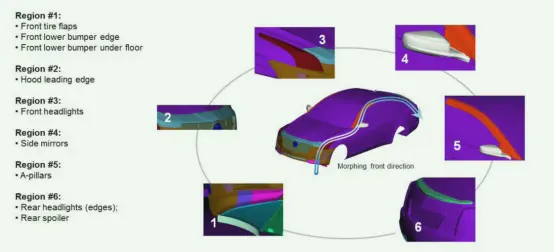

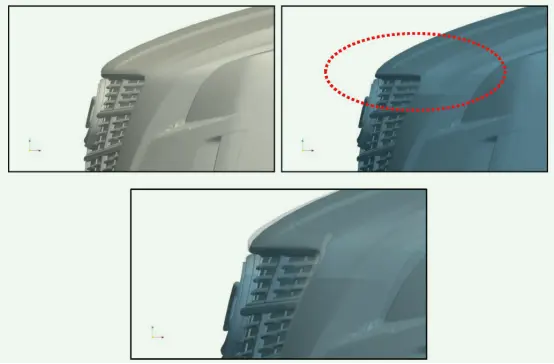

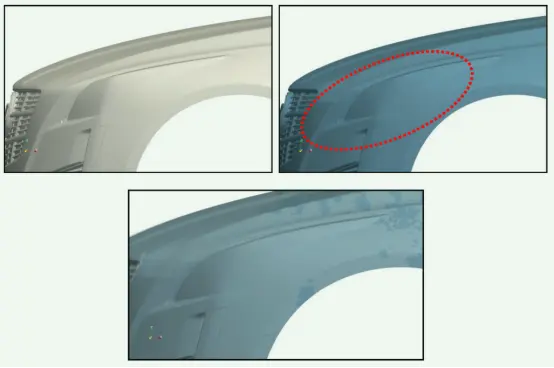

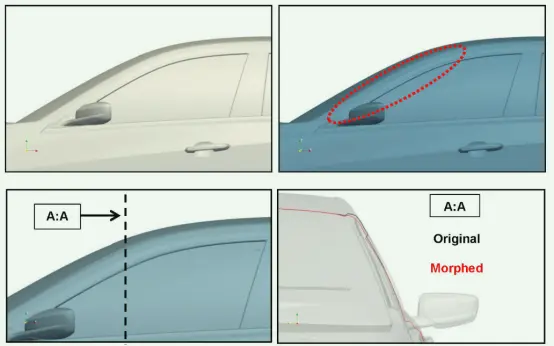

在第二阶段,表面变形应用的CAD预处理工具,其中变形框周围的每个子区域创建。第一阶段的变形几何形状被用作单个子区域变形的指导。变形盒的引入方式是保持最终设计的对称性(见图2)。在CAD软件变形过程中引入了某些几何约束;例如,后视镜玻璃表面未发生变化(见图3)。

对于每个子区域的变形,阻力的改善记录RANS模拟。虽然RANS模拟倾向于预测由于形状变化而引起的阻力增量,但DES模拟被认为对总体阻力预测更准确。因此,为了确认总减阻,在第二阶段完成后,对原始设计和完全变形的设计进行DES确认运行。

图2 前保险杠周围的变形框

图3 在变形中引入约束

03 结果

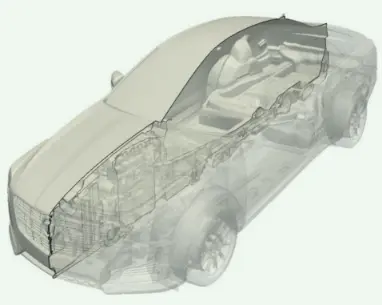

如图4所示,本研究中的所有案例展示均在GM软件上完成。由于重点是外部空气动力学的变化,发动机舱外面的格栅是封闭的。对于计算域,使用了图5所示的标准风洞模型。主要边界条件见表1。

图4 带有封闭发动机舱的汽车CAD模型

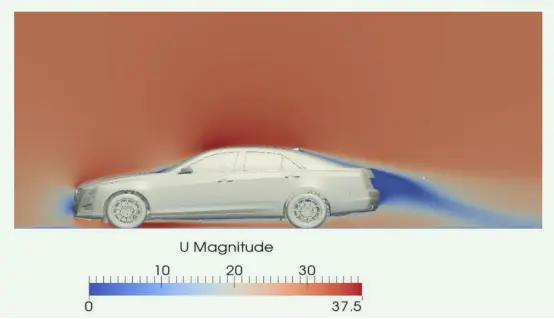

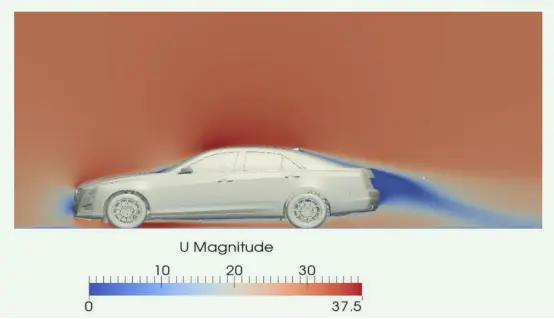

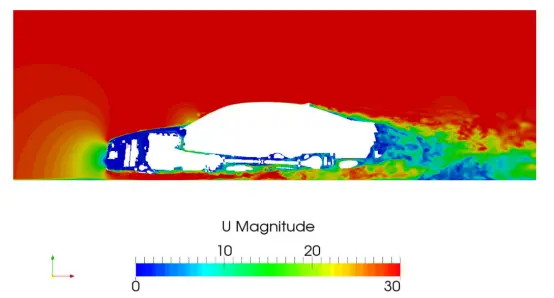

图6显示了对称平面内的汽车几何形状和速度场。在汽车的主要外部空气动力学表面上的Y+分布在[30-40]的范围内。在第二阶段中,由于对于局部感兴趣的区域需要更详细的分析,因此在第二阶段中应用了表面和整体网格的进一步细化。这导致网格尺寸(在第二阶段)为约85 M个细胞,而第一阶段为26 M个细胞。RANS稳态求解器和Realizable k-ε模型用于优化循环之间的阻力计算。

图5 风洞设置

表1 边界条件描述

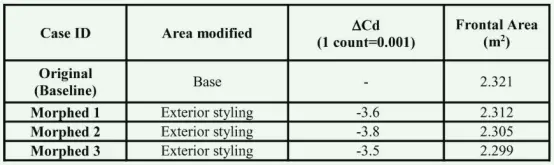

对于第一阶段,整个外观样式在连续三次优化迭代中进行了修改。阻力系数以及正投影面积面积的变化见表2。在这一阶段,这一过程是完全自动化的。当阻力系数振荡的幅度达到0.5count时,模拟被认为是收敛的。

图6 RANS求解器速度场y=0截面。

表2 阶段1 -迭代过程中阻力系数的降低。

图7 第1阶段-原始(左)和最终(右)灵敏度的比较。

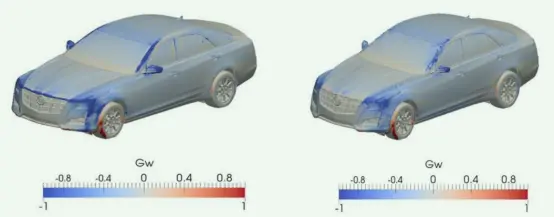

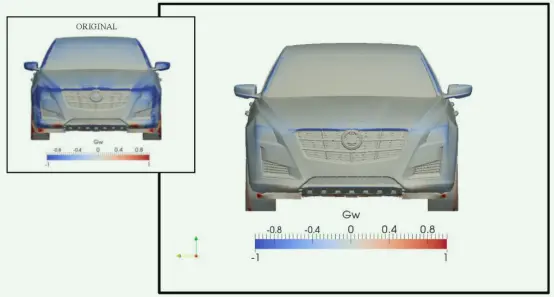

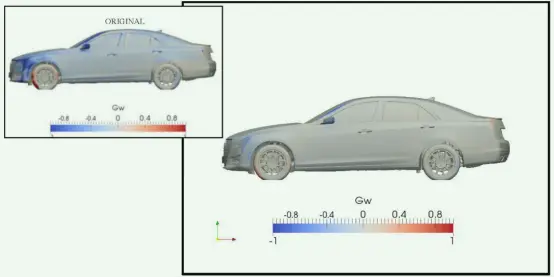

随着几何形状的变化,正投影面积发生了变化(见表2和表4),为了一致地比较阻力系数,使用了2.321 m2的恒定参考正投影面积(原始几何前缘面积值)在图7中可以看到基线与最后一个设计的表面敏感度。形状敏感度的强度从基线形状软化到最终的变形形状。在这一阶段共减阻3.8次。对于每次优化迭代,最大位移被限制在20毫米,对于整个优化过程,最大位移被限制在30毫米。达到总体最大位移30 mm的区域被排除在下一次优化迭代之外。在一些变形最严重的区域,最大尺寸达到了30毫米。相对较小的最大位移为30 mm时的阻力减小是由于直接变形导致在汽车外部产生了一些粗糙表面。

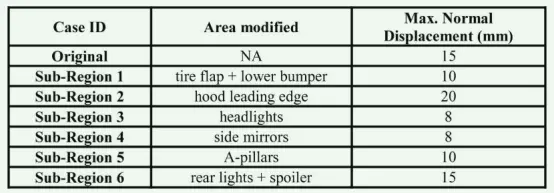

利用从base预测的形状灵敏度(如图7所示)来选择6个子区域以在第二阶段中使用手动变形优化过程进行优化。6个子区域的选择是基于整个车辆周围的灵敏度强度,如图7所示的原始形状。不同的子区域从汽车的前部到后部累积运行,如图1所示。对于阶段2中的每个区域的变形,使用CAD预处理工具箱生成变形框。手动变形框可以直接影响形状变化的幅度,并且与阶段1中应用的自动变形过程相比,还可以产生非常平滑的表面几何形状。表3显示了每个分区的最大位移。

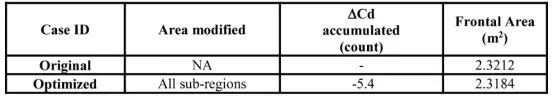

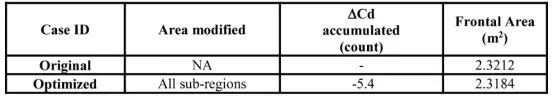

在表4中,总结了每个子区域的减阻,其中在累积设计上观察到一致的减阻。很明显,除了后视镜外,大部分区域的额区没有显著减少。总体减阻为9.1counts。这是在对最后500次迭代的阻力值取平均值后获得的(与所有其他RANS情况下计算阻力系数的方式相同)。

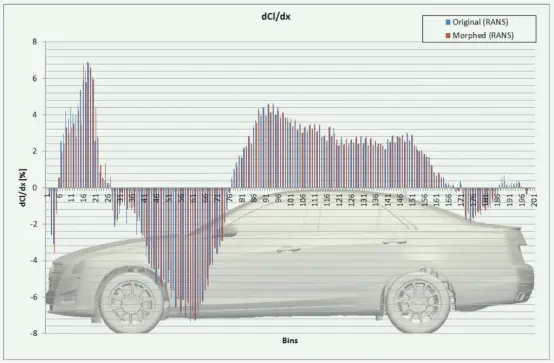

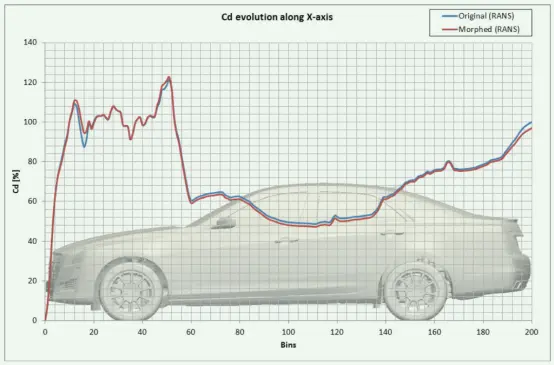

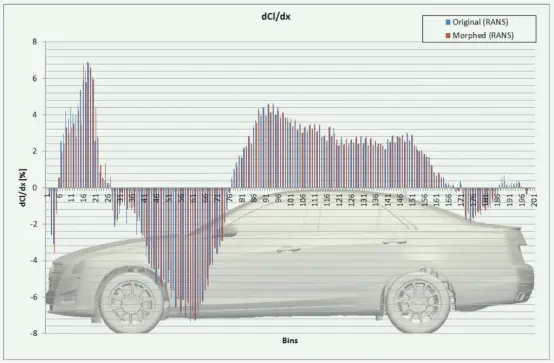

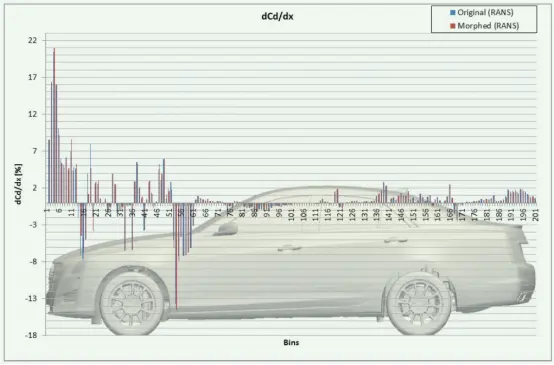

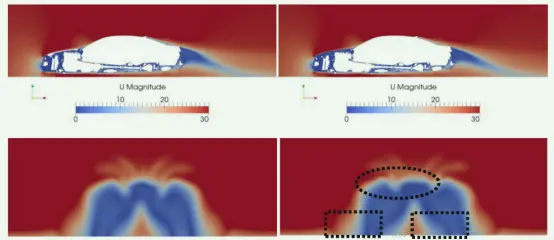

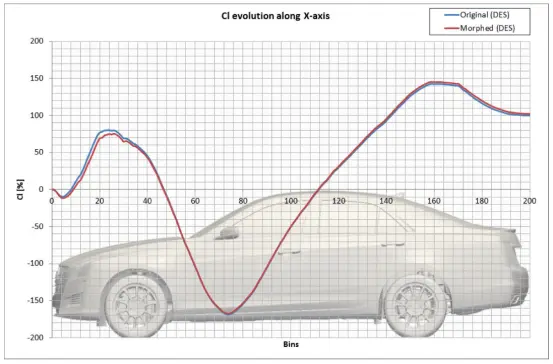

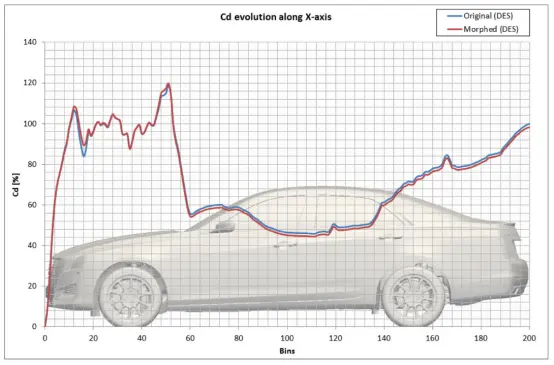

在前面部分中描述的涉及阶段1的变形几何形状和CAD预处理工具变形技术的方法被用于使每个子区域变形。每个子区域的变形可以在图8至图13中看到。原始和变形的几何图形图片显示在覆盖的几何图形旁边。新的非直观变形的设计,如保险杠下边缘和轮胎襟翼之间的边条直接由第一阶段变形几何形状所建议的趋势指导(见图8)。图14和图15分别比较了原始几何形状和变形几何形状之间升力和阻力系数的变化及其局部贡献。在图16中,原始(左)和变形(右)速度场之间的差异在x和y截面上进行了比较,并显示了尾流的减少,这可以解释阻力的减少。差别是微妙的,但人们会注意到,在变形的情况下,靠近地面和在对称平面内的再循环区域稍微窄一些。在阶段2完成后,表面敏感性强度显著降低,表明变形已将形状推向局部最佳值(图17)。

表三 使用ANSA变形的每个子区域的最大位移汇总。

表四 阶段2 -每个子区域的减阻信息。

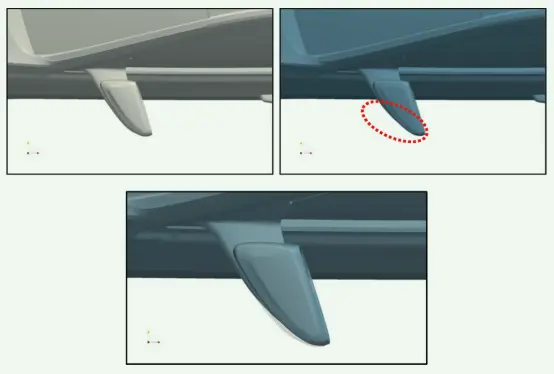

图8 base与变形子区域1,轮胎襟翼+下保险杠。base为灰色透明。

图9 base与变形子区域2,发动机罩前缘。base为灰色透明。

图10 base与变形子区域3,前灯。base为灰色透明。

图11 base与变形子区域4,侧视镜。base为灰色透明。

图12 base与变形子区域5,A柱。base为灰色透明。

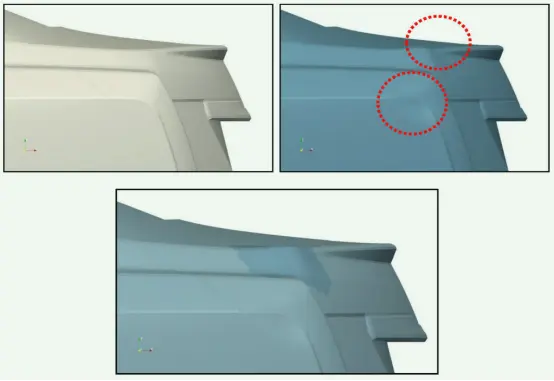

图13 base与变形子区域6,尾灯+扰流板。base为灰色透明

图14升力top 阻力bottom 原始几何体和变形几何体分布比较。

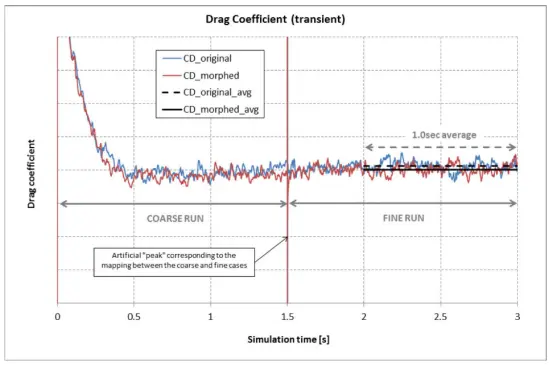

对于DES验证,采用由粗到细的方法将粗网格解映射到细网格上来初始化解,以保存计算时间成本。对每个网格使用不同的时间步长,以保持最大库朗数的低值(0.44)。案例运行的总模拟时间为3.0秒(粗略案例为1.5秒,精细案例为1.5秒)。图18中可以看到精细情况下对称平面中的瞬时速度场。

使用DES模拟的阻力减少达到5.4counts。减阻不像RANS模拟那样重要,由于两种方法非常不同,因此预期会有差异。该领域最近的工作评估了使用瞬态DES的平均流量解来提高伴随解的准确性的益处。使用DES原始解运行第2阶段“从前到后”情况将增加额外的信息以进一步解释减阻的差异。在图19中,绘制了原始几何形状和变形几何形状在3.0秒瞬态模拟时间内的粗糙和精细情况下阻力系数的演变。表5给出了每种情况下获得的阻力系数,并给出了最后1.0秒内的平均值。

图15升力top 阻力bottom 改变值原始几何体和变形几何体对比分布比较。

图16 原始几何体(左)和变形几何体(右)之间的速度场比较。顶部y=0截面。底部x=5.2截面(两种情况下最大尾流差异的位置)。

图17原始(插图)和变形几何体的灵敏度比较

图18原始几何结构:3秒后y = 0截面的瞬时速度场图。

表5原始几何形状和优化几何形状之间DES运行阻力系数的比较

图19 瞬态DES粗糙和精细情况下的阻力系数演变(原始和变形几何形状)

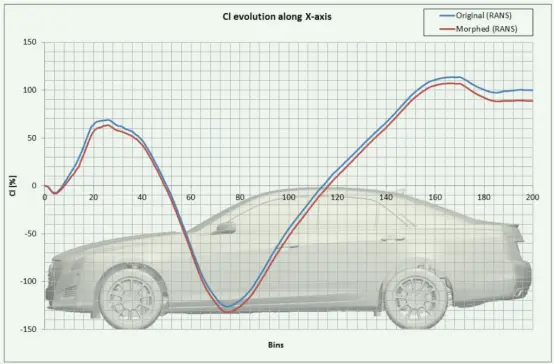

在图20中比较了原始和变形几何形状的DES运行的升阻系数沿轿厢的沿着发展。由于在这种情况下没有多孔介质,因此没有多孔阻力。粘滞阻力显示出略微降低,Δ为0.1698计数,而压阻(优化的焦点)显示出更显著的阻力降低(-5.57counts)。

图20升力top 阻力bottom 运行DES原始几何体和变形几何体对比分布比较。

04 总 结

描述了一种基于伴随的减阻汽车外形改进方法。选择传统优化的车辆形状来评估所提出的方法的额外价值。汽车外形的优化尝试分两个阶段进行。在第一阶段,对车辆的整个外表面进行自动优化方法。自动化的方法,使用基于灵敏度的网格变形,施加小的迭代变化的表面。虽然变形器包括平滑处理,但是这种方法不能提供美学上令人愉快的表面,主要是因为计算的灵敏度中的噪声。然而,所得到的表面可以用作设计师的有价值的指导。在第二阶段中,从base车辆模拟中识别出六个高灵敏度区域,并使用子区域周围的变形框进行手动变形。这种方法允许大的形状变化,强制执行的约束,也提供了光滑的表面。使用累积方法单独评价和确认每个子区域设计,通过该方法,将先前的子区域形状变更纳入每个新设计中。

使用Reynolds Averaging Navier Stokes(RANS)求解器,使用Realizable k-ε湍流模型进行中间确认运行。在完成第6次分区运行后,在原始-伴随-变形循环的顺序过程中,总减阻达到9.1counts。事实证明,这是一种更好的方法,因为与以前的自动方法相比,它可以平滑地实现更大的表面变形。DES确认运行显示使用第二种方法的阻力减少5.4counts。使用缩小比例的粘土模型进行的进一步风洞试验将在今后的文章中报道。在未来的工作中,使用DES而不是RANS作为原始解的替代方法可能会进一步减少DES预测阻力。

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告