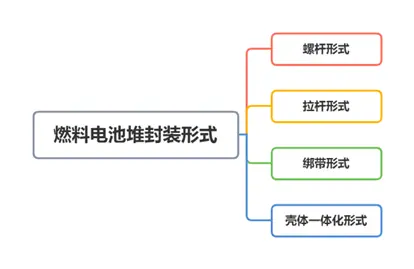

燃料电池堆的封装结构

燃料电池堆是质子交换膜燃料电池发电系统的核心部分,由层层堆叠的膜电极组件和双极板压合紧固封装而成,根据其不同的封装结构形式可划分为螺杆、拉杆、绑带、壳体一体化四种形式。

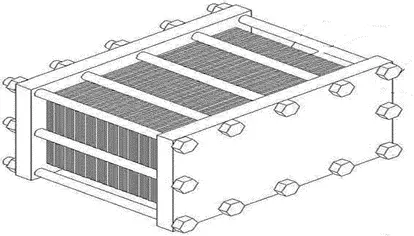

01 螺杆形式

螺杆紧固封装一般在燃料电池堆的进气端板与盲端承压端板上设计螺杆安装工艺孔,在燃料电池堆压装后采用螺母进行紧固。此形式虽然装配难度低,但突出的螺杆造成了电堆与壳体的间隙增大,在壳体装配过程中很难稳固堆芯;其次由于采用多根螺杆保持堆芯的压装力,这样造成了各点的受力不均,在车辆行驶过程中遭遇颠簸、晃动的路况,容易造成螺杆紧固螺母松动,致使电堆压装力不足,电堆性能下降甚至产生泄漏。

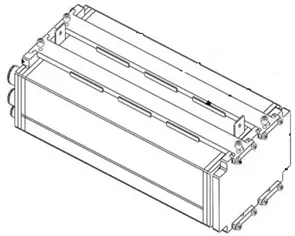

02 拉杆形式

拉杆(也可称拉带)紧固封装,将拉杆安装于电堆进气端板、盲端板上或壳体的上下框架梁等处,采用螺栓等固定,由拉杆承担堆芯的压装力。此形式避免了螺杆紧固方式中各点受力不均的情况,但受制于拉杆尺寸,导致堆芯仅能定尺寸压装。由于多片单电池存在累计公差,将造成电堆压装力的不同,致使各电堆性能的不同。

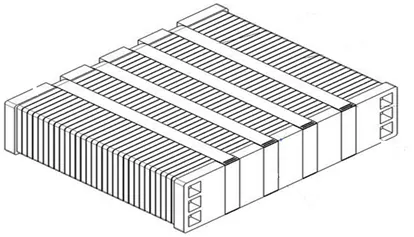

03 绑带形式

绑带紧固封装形式可以使燃料电池结构更加紧凑,从而提高其体积功率密度和质量功率密度。绑带在封装力的作用下会产生形变,尤其是在温度冲击、振动冲击下存在蠕变问题,而且金属绑带式封装需采用激光焊接等封装工艺步骤,增加了封装的难度及成本。

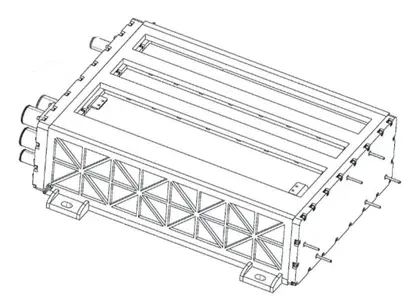

04 壳体一体化形式

壳体一体化封装技术集拉紧、固定于一体,由壳体直接承担堆芯的压装力,堆芯压装后套装壳体固定堆芯,省略螺杆、拉杆、绑带等配件及紧固等操作步骤。此形式结构简易、成本低、可靠性高,提高了体积功率密度使其更方便整车布置,省去了堆芯螺杆、拉杆等组装过程,提高了生产效率。

燃料电池堆壳体一体化的优势日渐显现,目前在丰田、宝马和国内头部燃料电池企业均有使用案例,想了解更多不同封装方式的性能优劣及评价问题,欢迎行业内的伙伴到特嗨氢能检测一起交流一起成长!

最新资讯

-

[数据] 欧洲重卡2022年度平均比二氧化碳排

2025-04-29 08:37

-

(欧7、国七)天纳克低排放制动器

2025-04-29 08:32

-

塑料燃烧性能的测定(氧指数法)

2025-04-29 08:31

-

电子电工产品燃烧性能的测定(灼热丝法)

2025-04-29 08:29

-

塑料燃烧性能测试介绍

2025-04-29 08:28

广告

广告