基于Ncode的电池包随机振动疲劳分析流程

根据国标"GB/T31467.3-7.1振动"一条要求,电池包需要在振动台上进行三个方向上振动试验,测试从Z轴开始,然后是Y轴,最后是X轴。每个方向的测试时间是21个小时。本文对某电池包振动强度分析进行详细流程的操作演示。

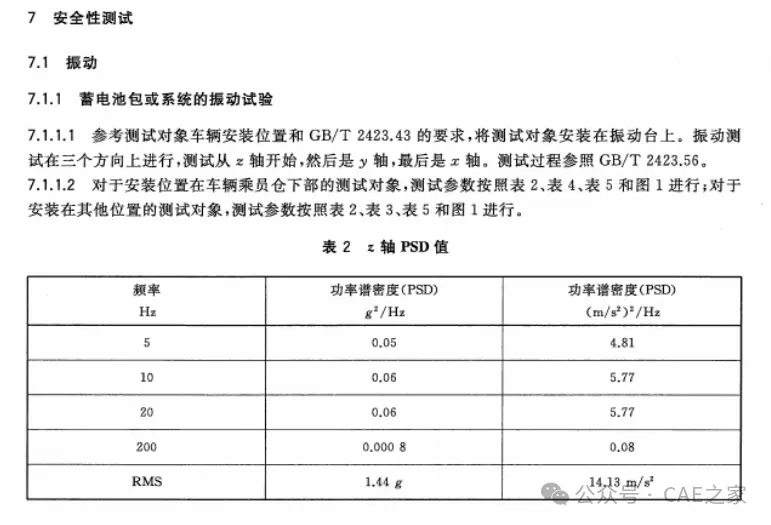

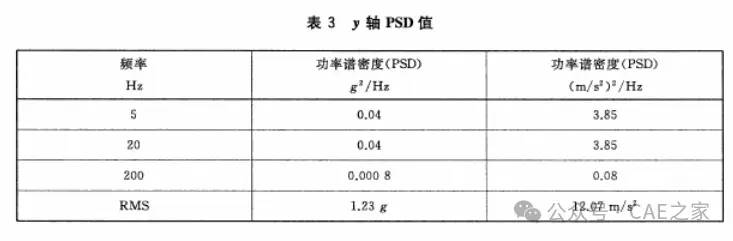

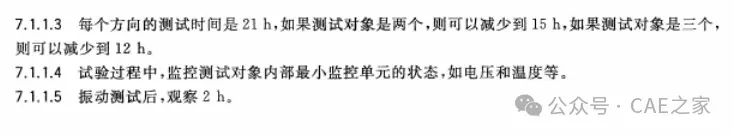

一、分析模型

1、分析模型的建立,分析模型包括壳体、模组以及连接支架等,与车身安装处采用rbe2进行连接,并在此处施加激励,模拟台架状态。本文使用Ncode进行模拟电池包台架随机振动疲劳分析,主要包括单位加速度激励下应力结果,振动加速度频谱,疲劳材料及参数设置以及后处理等。根据台架测试要求,从ZYX三个方向依次进行,时间为21h。

图1 某电池包模型

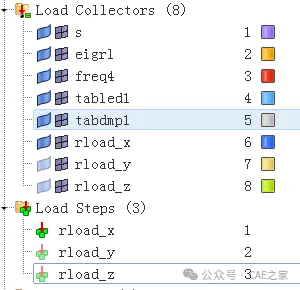

2、频率响应分析参数设置如下

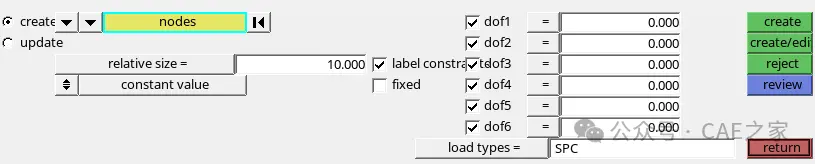

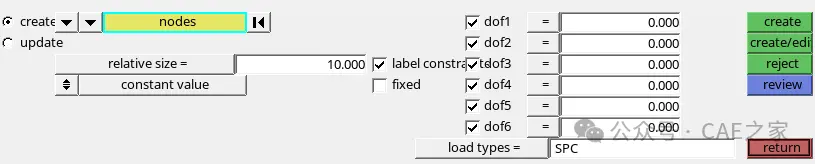

2.1 边界约束,约束电池包支架1-6自由度,如下所示:

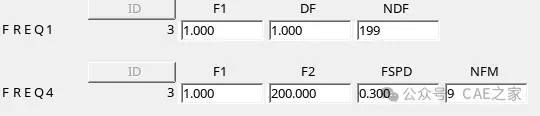

2.2 模态提取,本分析频率范围为0-200Hz,模态提取为0-400Hz,如下所示:

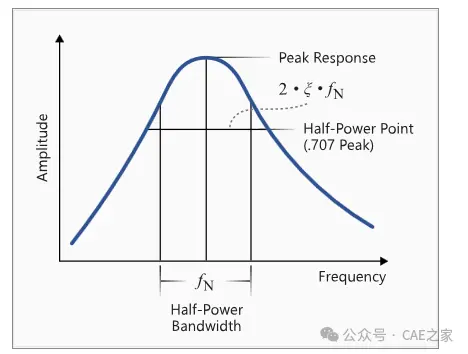

2.3 分析频率设置,为了保证计算精度,可以在结构响应的峰值位置增加计算频率(FREQ4)。采用FREQ4,本分析频率范围为1-200Hz,下图中在每个模态频率处进行带宽扫频,(1-FSPD)* fN and (1+FSPD)* fN , 如下所示:

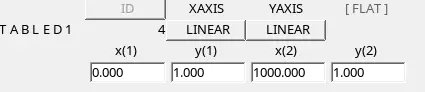

2.4 激励幅值设置,采用TABLED1,本分析为恒幅值,对于具体分析建议采集实际载荷;

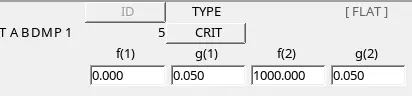

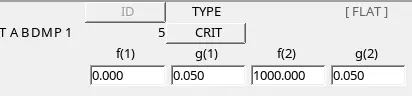

2.5 阻尼设置,可以采用TABDMP1或在全局中用G进行设置,阻尼值建议通过模态测试或采用结构应力分析相关性结果。

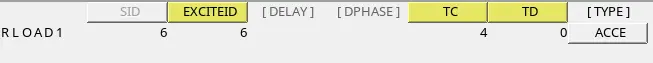

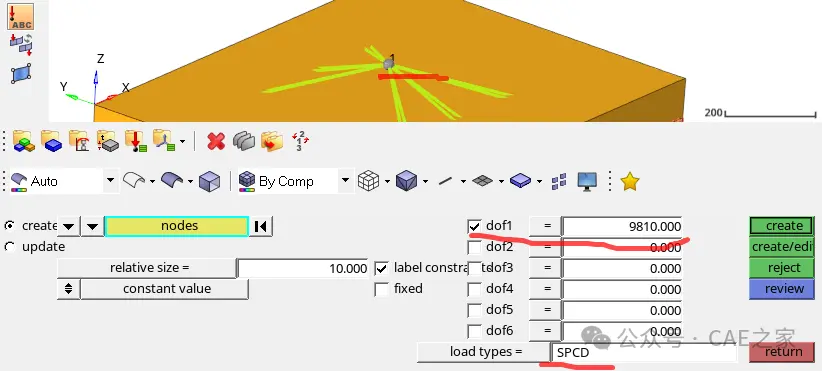

2.6 激励载荷集设置,为了保证和PSD载荷表中的单位保持一致,需要保证频响分析中的单位协调统一,因为PSD输入是按g^2/Hz,因此频响分析的激励需要换算成9810mm/s^2。如对三个方向X/Y/Z分别采用1G加速度进行激励,并与载荷幅值TABLED1关联,即为实际载荷谱激励,如下所示。

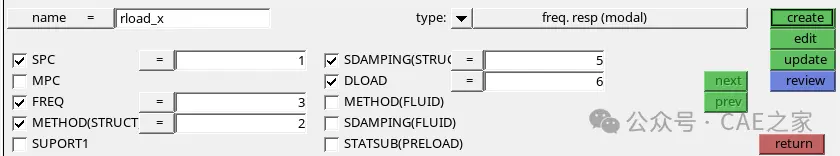

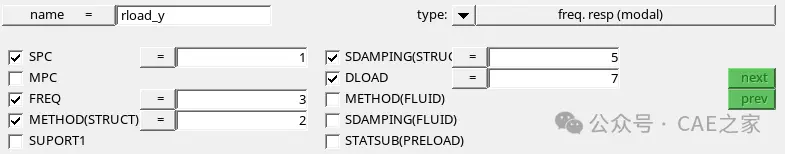

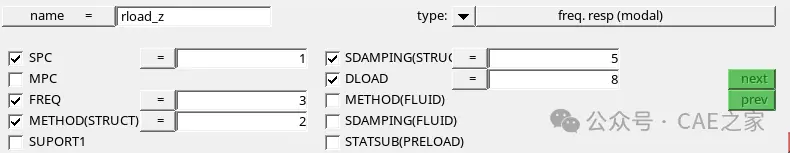

2.7 工况设置,采用模态频率响应分析类型,分别定义三个工况。

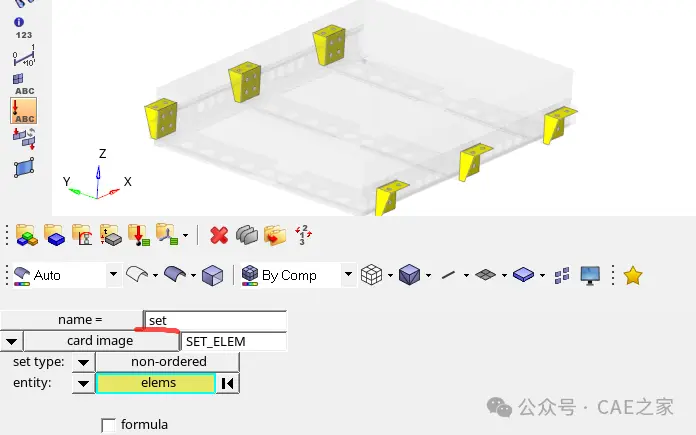

2.8 输出Set设置,对于大模型,为提升求解效率,可定义输出集。

2.9 控制卡片设置,可以定义输出位移、加速度、应力等。

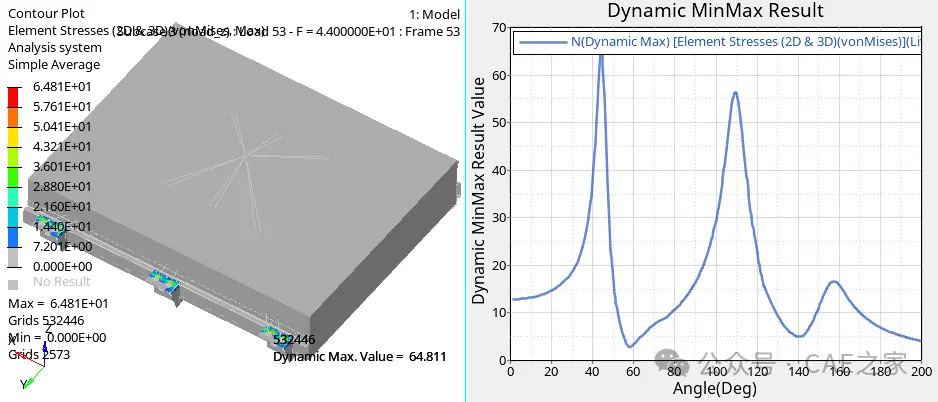

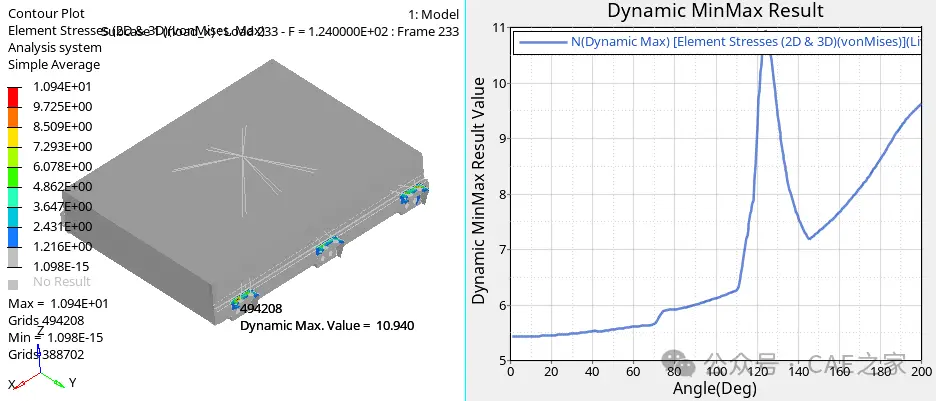

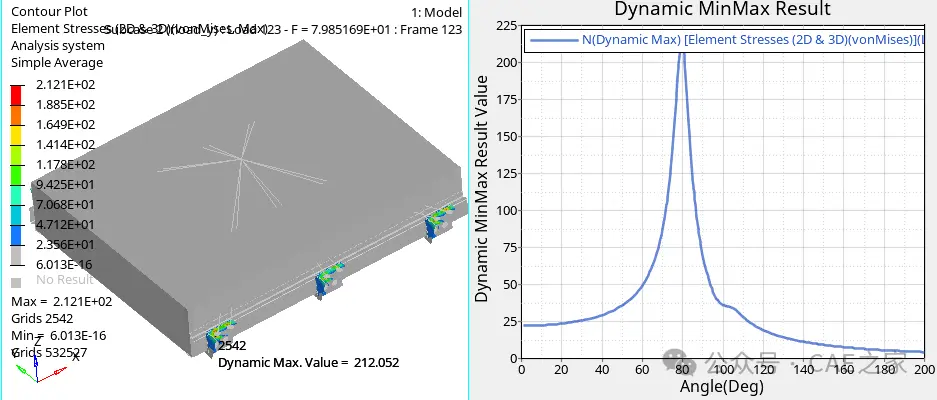

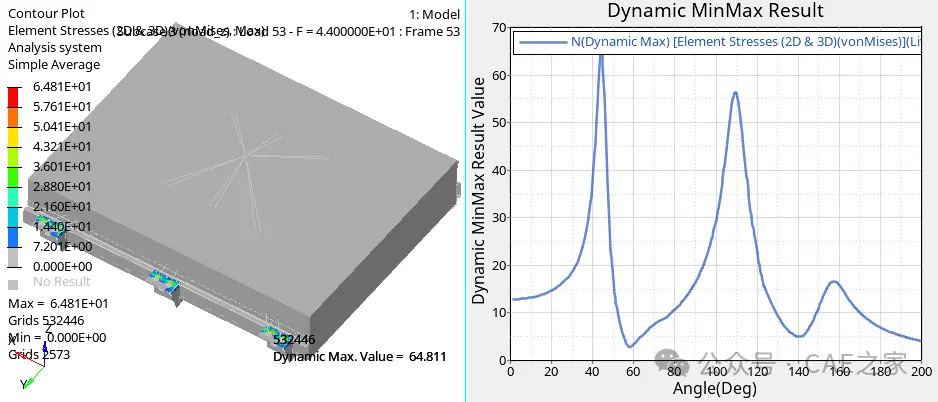

3、求解及分析结果读取,进行如下操作,采用瞬态动画模式。

本例中电池包支架X向最大应力为10.9MPa@124Hz,Y向最大应力为212.1MPa@79.9Hz,Z向最大应力为64.8MPa@44.0Hz。

二、Ncode振动疲劳分析设置

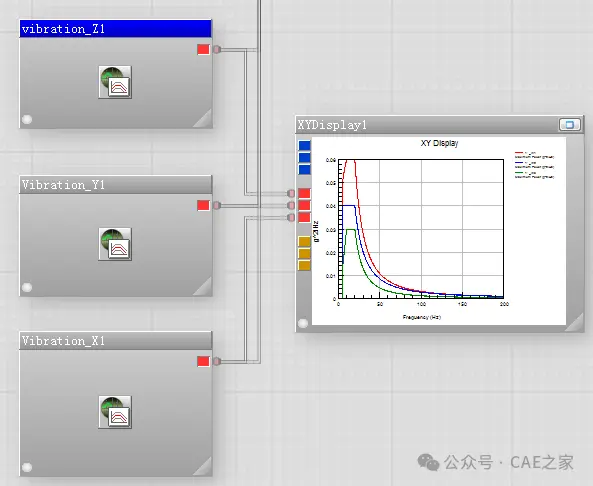

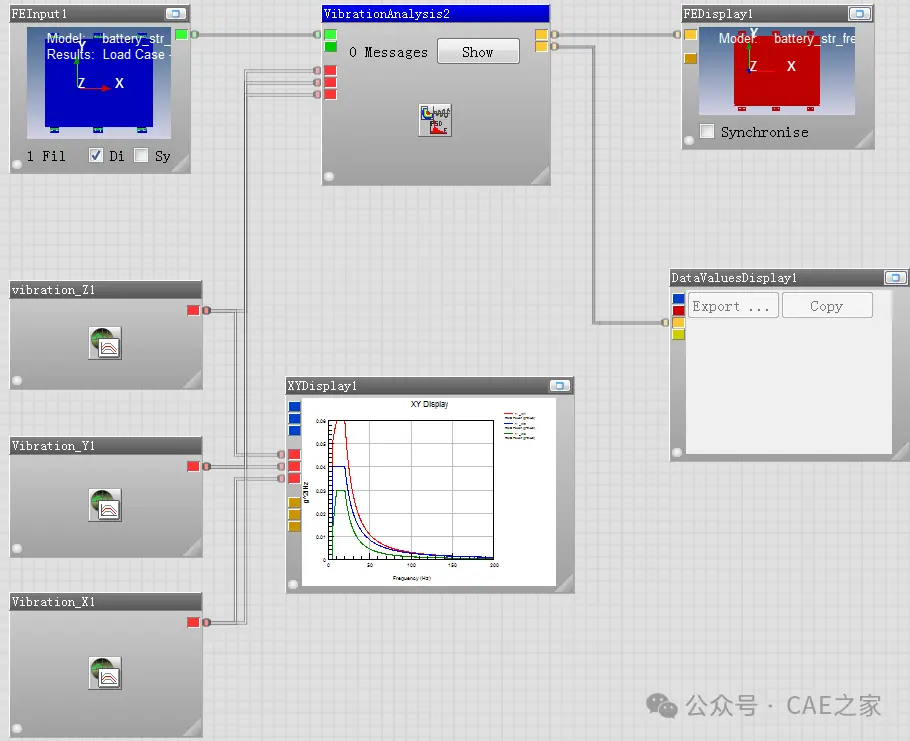

Ncode随机振动疲劳分析流程中主要包括4个模块:1、频响分析结果,主要获得单位激励载荷下的频响单元应力;2、PSD输入载荷,可通过VibrationGenerator生成PSD载荷输入;3、疲劳分析求解模块,包括载荷、材料、求解设置等;4、疲劳分析结果显示,包括云图显示和数据显示。根据规定要求,电池包振动疲劳有ZYX三个方向,按顺序进行,因此通过Ncode的dutycycle实现三个方向的按顺序分析计算并自动进行结果叠加。

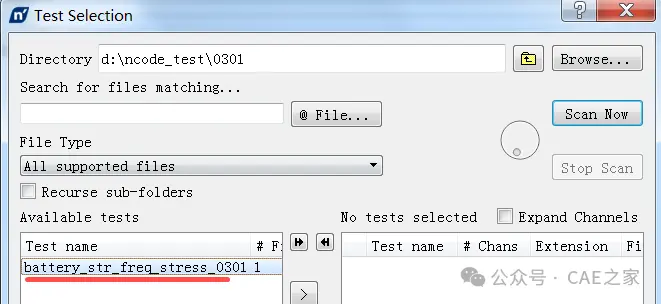

2.1 频率分析结果读入

2.2 测试振动加速度PSD生成,选择Vibration on Generator。

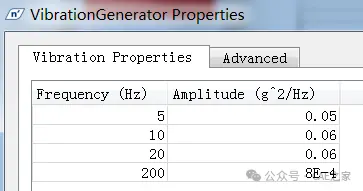

2.3 ZYX三个方向PSD加速度频谱生成

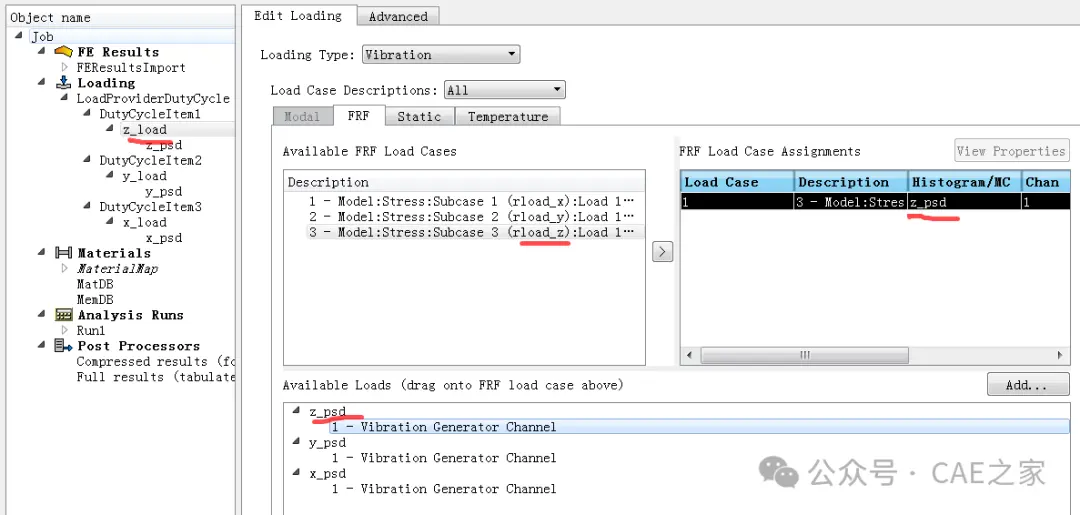

2.4 振动疲劳分析设置,选择Vibration on CAE Fatigue,建立三条振动载荷通道,分别是Z、Y及X。

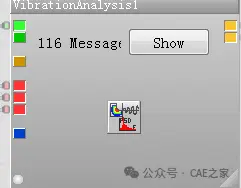

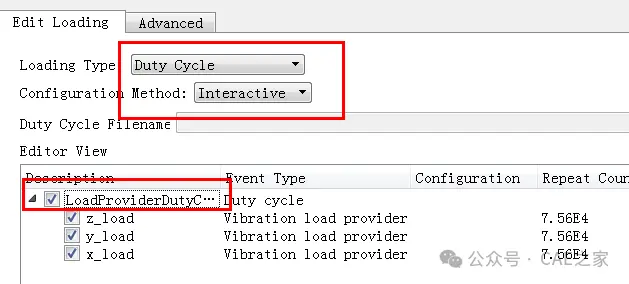

右键点击Advanced Edit 点Yes;选择duty cycle,并建立三个方向载荷,并将repeat count改为21h,即75600s。

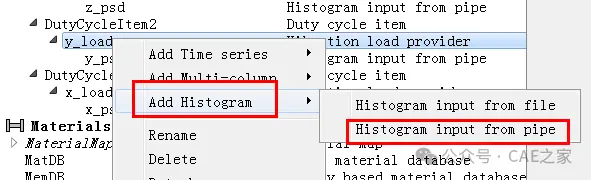

在z_load右键选择Add Histogram选择Histogram input from pipe。

将三个PSD载荷输入到VibrationAnalysis模块,按ZYX顺序连接,将左侧的三个方向的load与psd关联,如下图中Z方向操作。

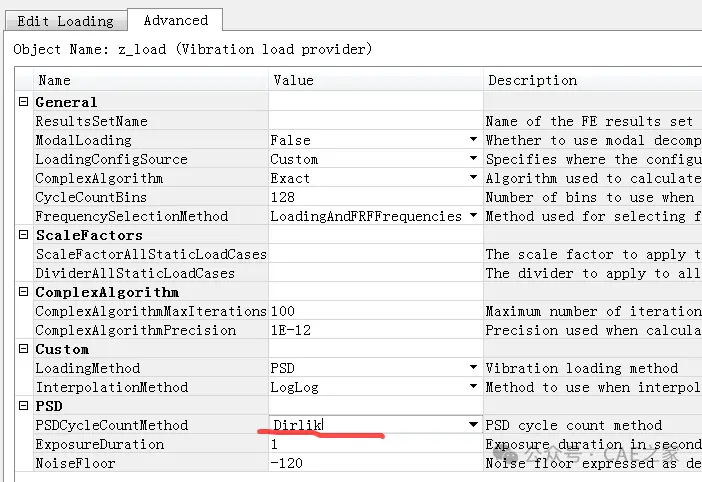

2.5 在Advanced中可以设置PSD载荷循环计数的方法,选择Dirlik;

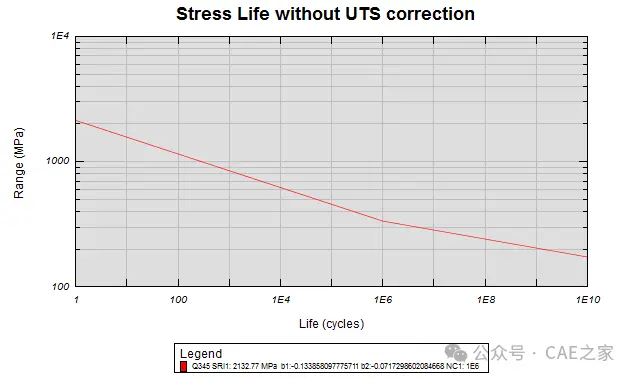

2.6 材料定义,建议采用实测的材料疲劳参数,若无可采用以下方法近似。

2.7分析结果读取

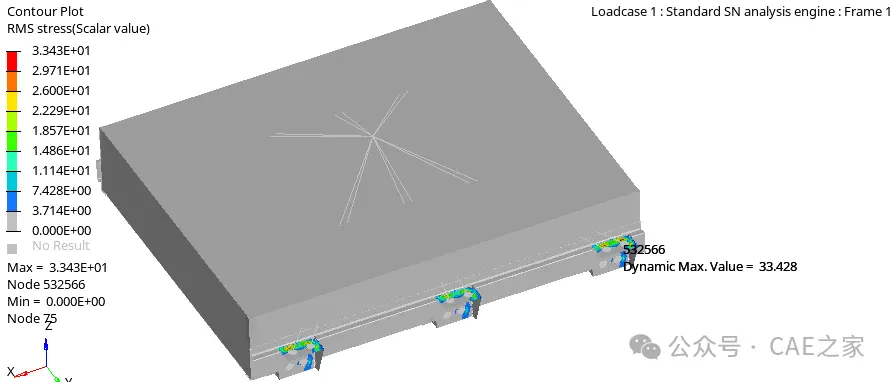

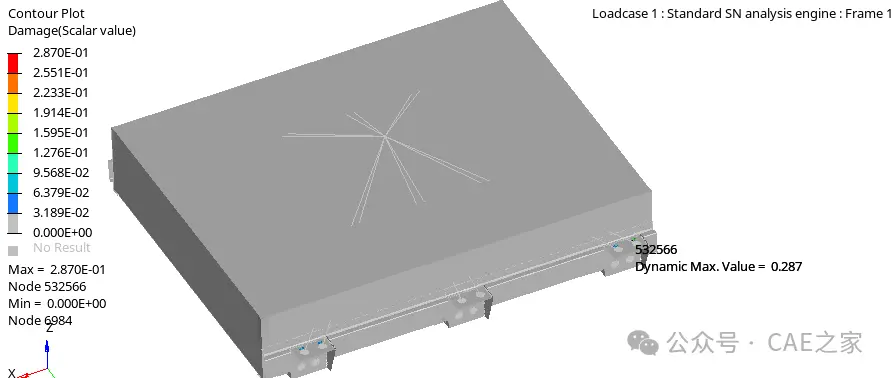

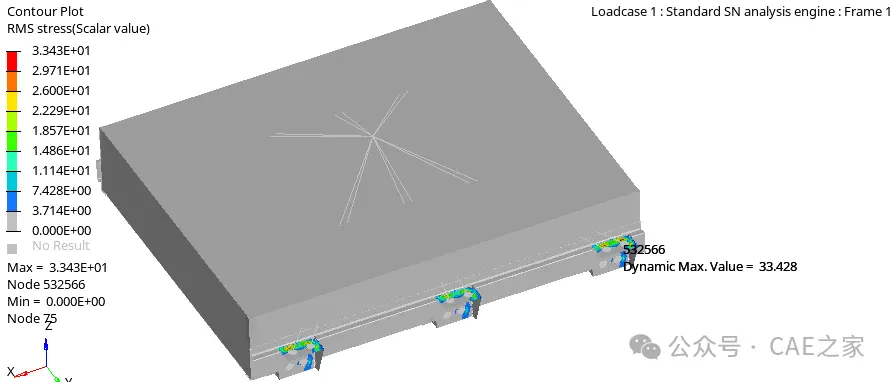

通过台架振动疲劳分析,得到该支架最大损伤节点532566为0.287,RMS应力值为33.43MPa,最大寿命为3.484次,即电池包振动疲劳在三个方向各经过21小时后,可以循环3.484次。

三、小结

对电池包支架进行振动疲劳分析,可以将电池包振动疲劳分析整个流程固化下来,包括PSD载荷、求解参数设置等,若后续需要更新模型或材料,直接在此模型上进行修改即可完成振动疲劳分析;通过分析可以预测电池包的支架疲劳损伤是否满足要求,如本例中根据《GBT 31467.3-2015 电动汽车用锂离子动力蓄电池包和系统 第3部分 安全性要求与测试方法》中7.1振动疲劳法规要求,按规定的功率谱密度及仿真时间,电池包总损伤为0.287。小于1,理论满足法规要求。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告