电动汽车电池热管理系统水泵控制策略研究

朱波,周云飞,姚明尧.电动汽车电池热管理系统水泵控制策略研究[J].汽车实用技术,2023,48(13):1-8.

摘要:

为了在不显著增加能耗的基础上改善电池热管理系统控制效果,文章对电动汽车电池热管理系统水泵自适应控制策略开展了研究。采用试验设计方法,基于全因子试验设计方法进行仿真,统计分析不同车速和初始电池温度下水泵流量对于终止时刻电池温度的影响规律,得到最佳流量分布图,进而提出水泵流量自适应控制策略,最后对新欧洲驾驶周期(NEDC)和全球轻型车测试规范(WLTC)等典型行驶工况进行了仿真验证。结果表明,与定流量控制策略对比,自适应流量控制策略可有效保障电池热管理系统控制效果。

新能源汽车已进入大规模产业化阶段,但是电池使用性能受到温度的影响较大,电池的最佳使用温度在 20~40 ℃[1],范围较窄,严重影响整车性能的发挥。中国汽车工程学会发布的 2022 年度汽车技术趋势报告指出,智能热管理技术可以大幅提升新能源汽车对于环境温度的适应性。通过智能热管理技术的应用有效支撑新能源汽车,甚至实现-30 ℃的环境应用,将极大地解决目前新能源汽车面临的痛点问题。

采用液冷式电池热管理方式具有导热系数高、冷却速度较快、能产生较好的散热效果等优点,因此得到广泛应用[2]。新能源汽车液冷系统电子水泵的控制一般相对简单。例如,王春丽等[3]采用了最大开度持续工作的控制方法;刘卫东等[4]和夏应琪[5]采用了高速和低速两个转速控制,以电池包水温为控制目标,实际控制参数通过实车标定获取。江丰等[6]考虑了水泵能耗的影响,而且指出在热管理控制策略设计时,控制水温过高或者过低都会导致热管理能耗的增加,控制水温存在最优解;并且提出以热管理能耗、恒温占比、温降速率三个维度,判断策略的优劣,但是其具体控制方法并未展开论述。

发动机冷却系统的研究表明,传统的电控风扇配合机械驱动水泵的热管理方式同样存在低温工况发动机过度冷却问题,可采用电控水泵与发动机转速解耦的方案设计加以解决[7]。卢鹏宇等[8]应用非线性模型预测控制理论,以温度稳定性和系统能耗为指标,根据车辆行驶状态协同控制风扇转速和水泵转速,解决了发动机冷却系统优化设计问题。杨佩琦等[9]将模糊比例积分微分(Pro- portion Integral Differential, PID)算法运用到发动机的电子冷却水泵控制中,实现对温度的自适应精确控制和快速反应。以上发动机冷却系统的研究思路是新能源汽车冷却水泵控制方法的有效借鉴。

本文针对电动汽车电池热管理系统提出了一种水泵流量自适应控制策略的设计方法。基于全因子试验设计方法对水泵流量的影响进行仿真,分析了不同车速下流量和电池初始温度共同作用下电池终止温度的差异;统计得到最佳流量分布图,设计出水泵自适应控制策略;最后分别在新欧洲循环工况(New European Driving Cycle, NEDC)和世界轻型车测试工况(World Light Vehicle TestCycles, WLTC)工况下进行仿真验证,通过对比其他控制策略流量下的电池温度,证明了本文设计的流量控制策略的有效性。

1 电池热管理系统建模

1.1 电池生热模型

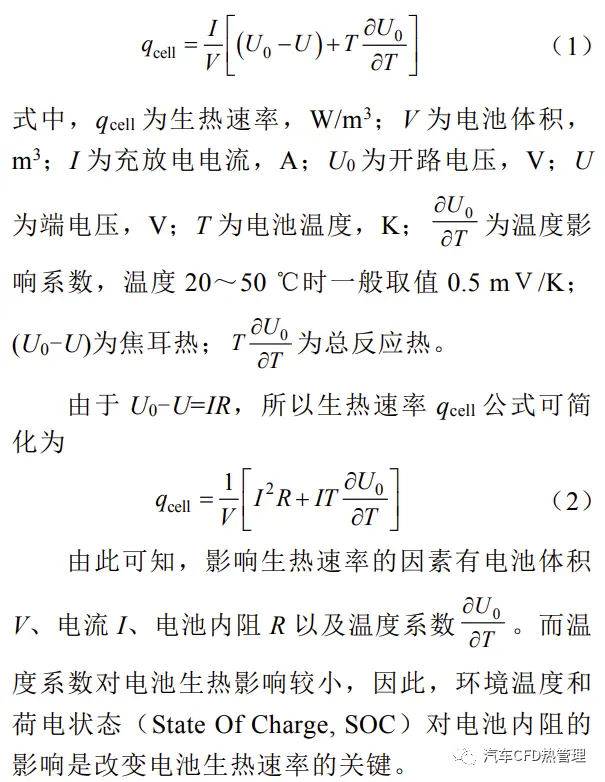

由于电池单体结构复杂、体积较小,在实际的工程应用中难以直接测量电池的生热速率,通常使用的理论计算模型是 BERNARDI 等人提出的电池在不同工况下的生热速率模型[10]:

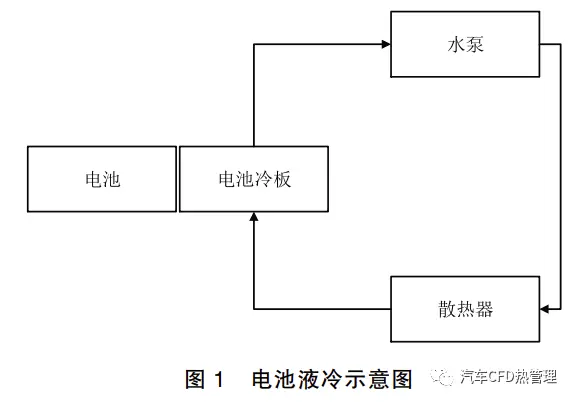

1.2 电池热管理模型

电池的温度不仅与自身生热速率有关,还与电池热管理系统有关。常用的电池热管理系统如图 1 所示,电池热量经电池冷板传递到冷却液,水泵将电池冷板中的冷却液传递到散热器,在散热器中冷却液热量传递到空气中,冷却后的冷却液再回到电池冷板继续带走电池的热量。

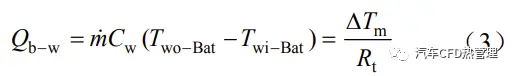

根据电池传热理论,电池对冷却液的加热(冷却)功率 Qb-w(单位为 W)计算公式[5]为

式中, m为电池冷却液质量流量,kg/s;Cw 为电池冷却液的比热容,J/(kg•K);Two-Bat 为电池处冷却管路出口温度,K;Twi-Bat 为电池处冷却管路入口温度,K;Rt 为换热过程中的总热阻,K/W;ΔTm 为换热过程的对数平均温差,K。电池热管理系统带走的热量越多,电池自身温度上升的速度就越慢,而电池热管理系统带走的热量多少与水泵提供的流量有关。根据电池液冷系统中热阻的分析,如果进入液冷系统的流量越大,系统中的管道内流速会变大,对流换热系数越大,系统热阻越小,冷却液吸收的热量就越多,所以进入液冷系统的流量越大,电池带走的热量也会增多。

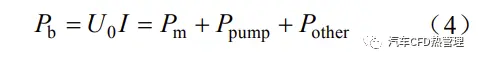

对于整个电池液冷系统来说,负载主要来源于电机、电子水泵和其他耗能部件等,电池的总功率与生热速率表达式如下:

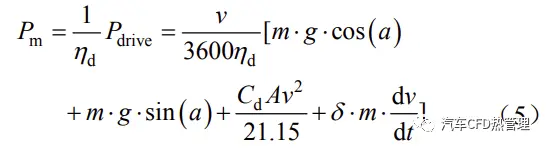

式中,Pm 为电机功率;Ppump 为水泵功率;Pother 为其他耗电功率。从式(4)可知,电机和水泵等冷却部件的消耗功率越大,则电池需要提供的功率越多,这就使得电池的放电电流 I 增加。电池放电电流 I 增大将导致电池的生热量增大;电池内部放电电流的大小,取决于外部负载的影响,电池的负载越大,电池的放电电流就越大,此时电池的生热量就越多。式(4)中电机的功率消耗 Pm 可由汽车驱动功率公式推导计算得到[11]:

式中,ηd 为传动效率;v 为汽车行驶的速度;m 为整车质量;g 为重力加速度;a 为坡道角度;Cd为风阻系数;A 为迎风面积;δ为汽车旋转质量系数。

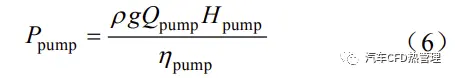

从上述电机消耗功率推导公式可知,当汽车行驶速度越大,电机的需求功率 Pm 越大。在其他部件的消耗功率保持不变的情况下,消耗功率 Pm 越多,直接导致电池的生热量增多。对于液冷系统中水泵的消耗功率 Ppump 可由以下公式计算获得

式中,ρ为液体的密度;Qpumb 为水泵流量;Hpumb为水泵扬程;ηpumb 为水泵轴效率。

从上式可以看出,对于同一个水泵,增加流量的输出,其他部件的消耗功率保持不变时,就会导致电池的总消耗功率 Pb 变大,电池生热就会增加。进入液冷系统的流量越大,冷却液带走的热量也会越多,但是对同一个水泵来说,提供更大的流量,这就意味着水泵消耗电池的功率就越多,与此同时,电池的生热量就会增加;从全局来看,水泵提供给液冷系统流量不是越大越好,也并非越小越好。流量越小,电池产生的热量就会出现堆积现象,电池温度就越高;流量越大,虽然冷却液带走热量速度会增加,但同一时刻,电池的生热量也会增加。因此,在探究液冷系统对电池的冷却效果表现时,要考虑对水泵的流量进行控制。

综上分析,在液冷系统中影响电池冷却效果的因素有很多,其中主要有电池自身温度、水泵流量、汽车行驶车速等。

2 水泵流量自适应控制策略

2.1 水泵流量的影响仿真分析

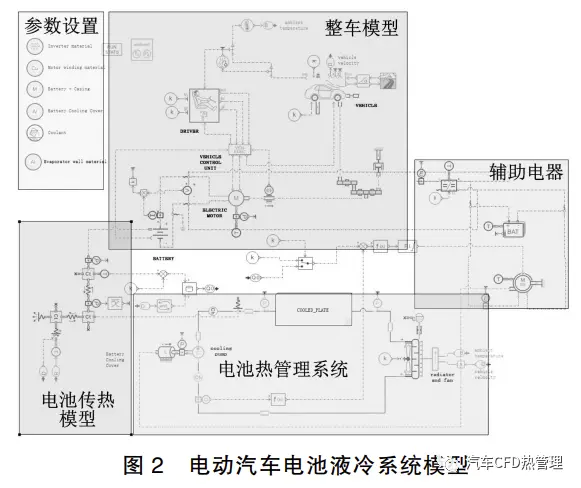

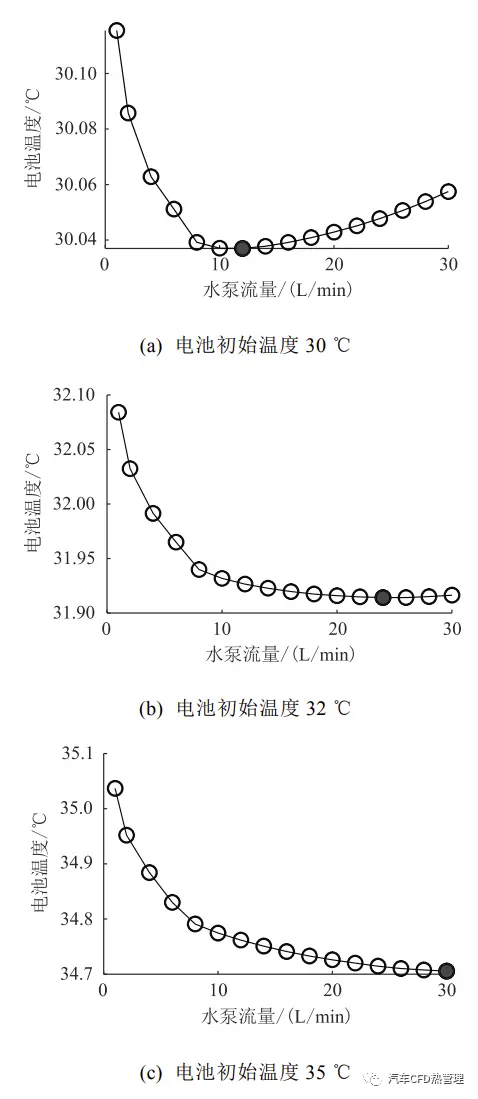

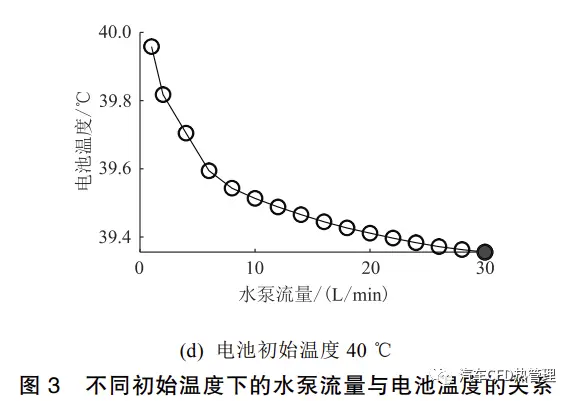

为探索上述因素对电池冷却效果的影响,本文建立了 AMESim 电池液冷热管理系统模型(见图 2),在 NEDC 工况进行仿真分析。仿真时环境温度设置为 30 ℃。为了分析不同电池温度和不同水泵流量下的仿真,本文选择 30 ℃、32 ℃、35 ℃和 40 ℃四种电池温度作为仿真的初始电池温度,通过控制水泵都以固定流量进入液冷系统,水泵流量选择 16 种,分别是 1 L/min、2 L/min、4 L/min、6 L/min、8 L/min、10 L/min、12 L/min、14 L/min、16 L/min、18 L/min、20 L/min、22 L/min、24 L/min、26 L/min、28 L/min、30 L/min。对 4 种电池温度和 16 种水泵流量进行仿真,统计每种电池温度情况下仿真终止时刻的电池温度,仿真结果如图 3所示。

图 3 中横坐标表示水泵流量选取值,纵坐标是仿真结束时刻的电池温度;实心标记点表示电池温升的最低点,是该电池初始温度下热管理系统对电池的冷却效果最好的流量,即最佳流量。从图 3 中可以看出,在同一个电池初始温度下,选择不同的水泵流量,其对应的仿真结束时刻电池的温度不同;四种不同初始温度的电池,仿真终止时电池温度最低点对应的最佳流量也有所不同,分别为 10 L/min、24 L/min、30 L/min、30 L/min。由此可见,仿真结果与理论分析吻合,电池的冷却效果与电池的初始温度和水泵的流量控制有关。

2.2 基于试验设计的自适应流量控制策略

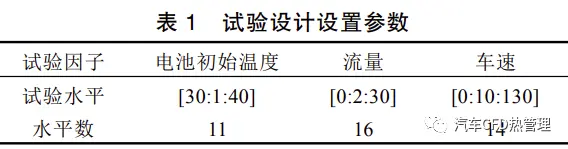

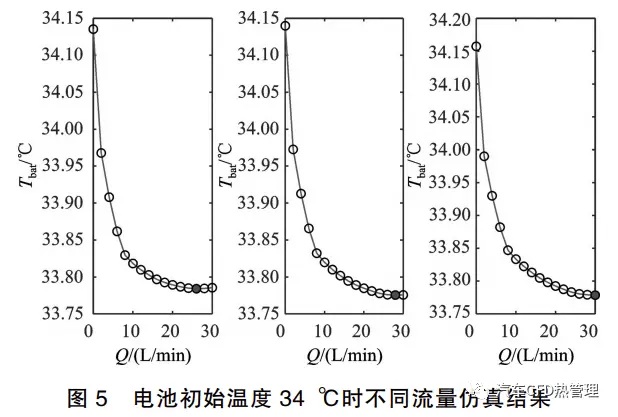

试验设计是以概率论和数理统计等理论为基础,科学地制定出试验方案,并能够对试验数据进行合理的统计和分析[12]。试验设计方法因具备探索性和灵活性的特点对计算成本具有较好的控制。全因子设计是指将全部因子的全部水平,其所有组合情况都至少进行一次试验,这个过程相当于对每种可能出现的情况进行枚举[13]。全因子试验的优点是具有较好的完整性,在因子个数不多的情况下最为适用。根据以往的实践经验和科学研究,在因子的个数不超过 5 时,选用全因子试验设计最为合适。为了系统研究电池初始温度与不同水泵流量对电池液冷系统冷却效果的影响,本文在不同车速下利用全因子试验设计法对电池液冷系统进行仿真分析。试验设计参数如表 1所示,电池温度的试验水平选取范围为 30~40 ℃,水平数(试验因子所处状态的数目)有 11 个;流量的试验水平选取范围为 0~30 L/min,水平数为16 个;汽车车速范围是 0~130 km/h,试验水平数为 14;累计仿真次数为 11×16×14=2 464 次。

将环境温度设置为 30 ℃,运行时长设置为100 s,在每次仿真试验结束时记录电池终止时刻的温度数据。其中车速 30 km/h、60 km/h 以及120 km/h 的仿真结果如图 4 所示。

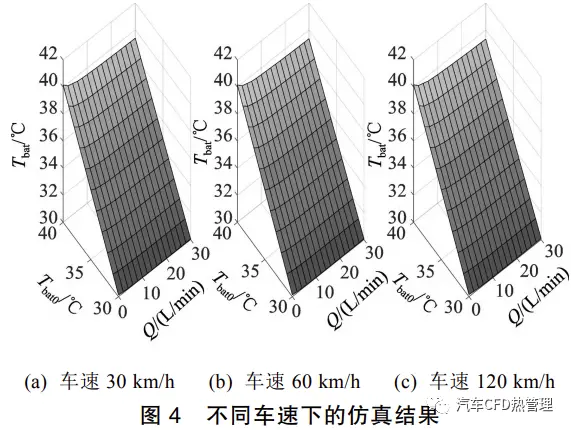

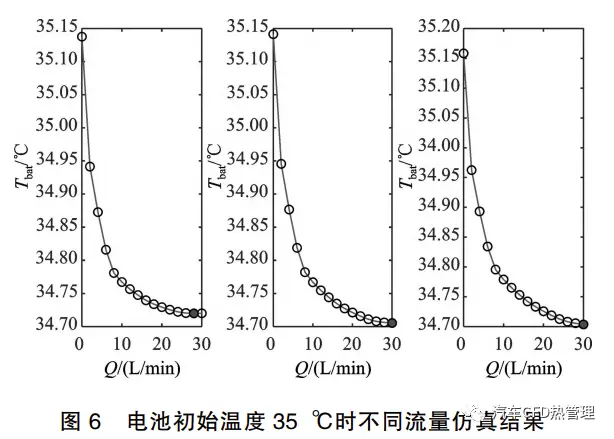

由图 4 可知,车速、流量以及电池初始温度均对电池热管理效果有着直接的影响,为了进一步分析其影响,以电池初始温度为 34 ℃和 35 ℃为例,将车速 30 km/h、60 km/h 以及 120 km/h 下不同流量对应的电池终止时刻温度绘制如图 5 和图6 所示,其中实心标记点表示电池终止时刻温度最低点,即最佳流量点。显然,不同车速和初始温度下,最佳流量是不同的。图 5 和图 6 的结果再次验证了车速、流量以及电池初始温度均对电池热管理效果有显著的影响。

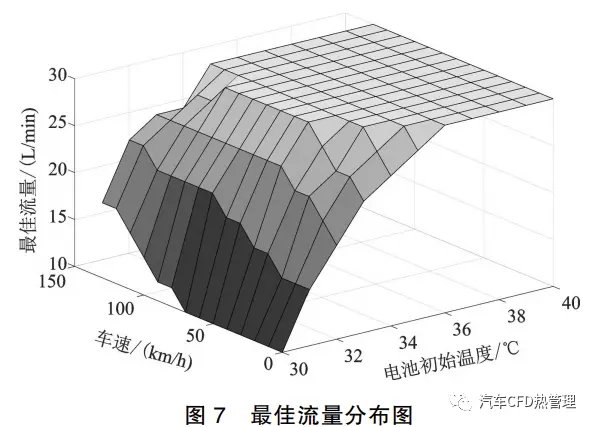

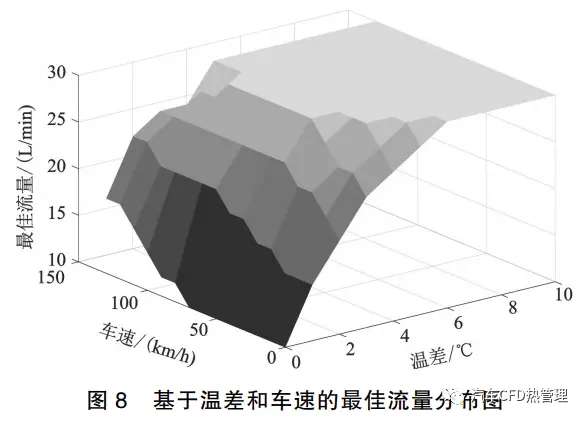

将试验设计的 2 464 次仿真结果进行汇总,统计不同车速、不同电池初始温度下对应的最佳流量点,结果如图 7 所示

考虑到实际运行过程中环境温度与电池实际温度与仿真设置的环境温度和电池初始温度可能存在差异,定义电池温度与环境温度的温差为

则,图 7 所示的最佳流量分布转化为图 8 所示基于温差与车速的最佳流量分布

通过上述方法获得了关于温差与车速之间的液冷系统水泵最佳流量的分布图,将图中的数据转化为插值表格,利用插值的方法对模型中的水泵流量参数进行设置,纯电动汽车运行时,水泵的流量会根据汽车的运行状态和电池温度的变化通过插值实时获取,关系表达式如下:

进而可以确定基于水泵流量的自适应控制策略流程如图 9 所示:1)计算电池温度与环境温度的温差;2)将当前车速与温差代入式(8)所代表的插值表格,计算出最佳流量;3)依据最佳流量控制水泵。

至此,构建了可根据电池温度和行驶车速实时进行流量调节的电池热管理系统自适应流量控制策略。

3 结果与分析

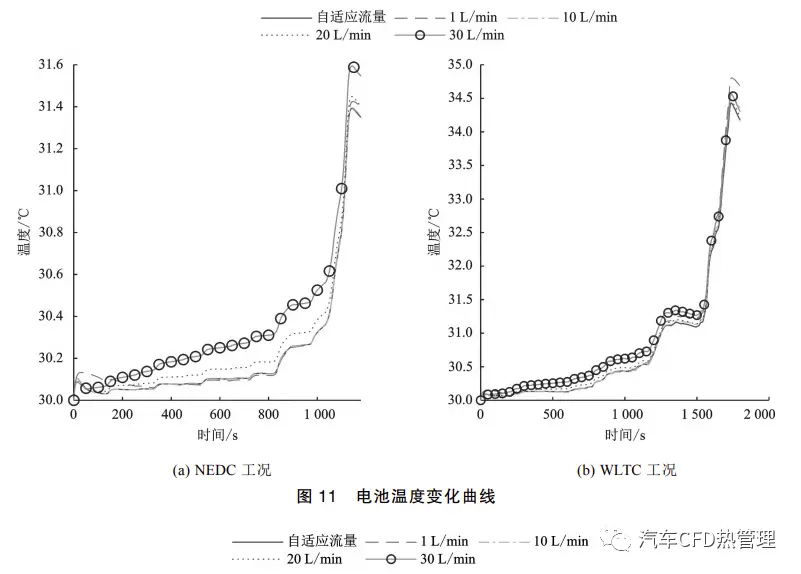

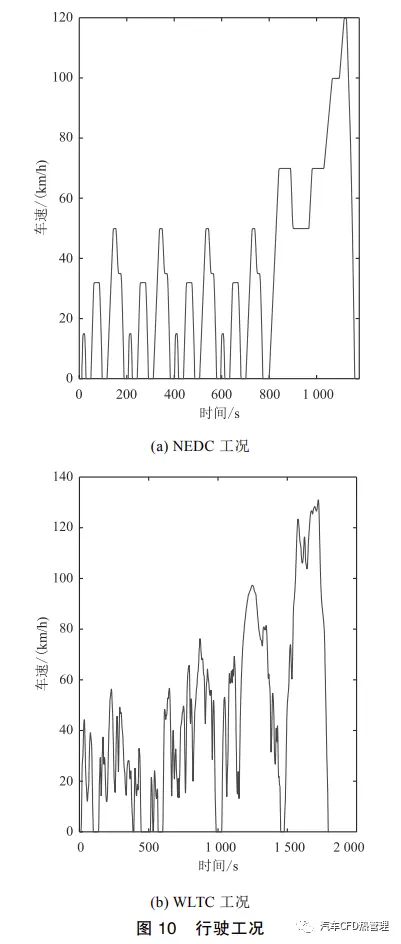

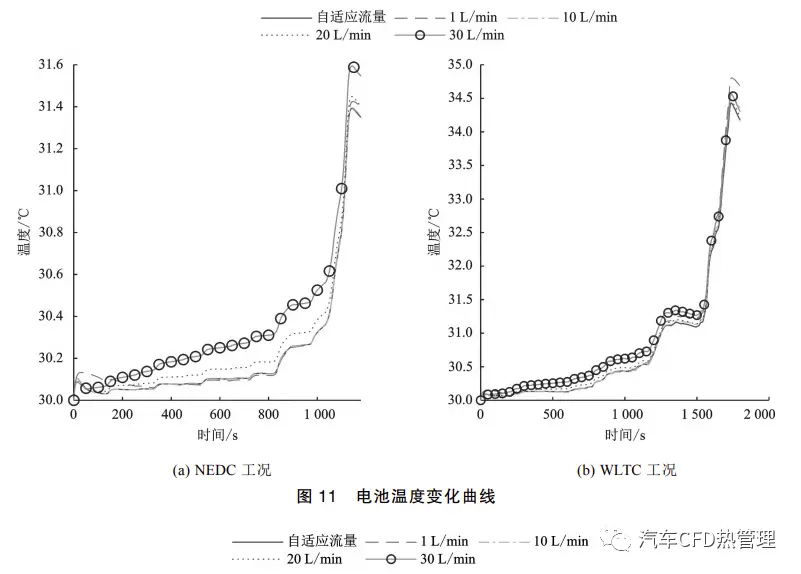

为验证水泵自适应控制策略在电池热管理系统中的冷却效果,分别对采用自适应控制策略和定流量策略的水泵进行仿真对比,其中定流量策略分别设置流量为 1 L/min、10 L/min、20 L/min、30 L/min。定义环境温度为 30 ℃,工况依次选择NEDC 和 WLTC 作为汽车的行驶工况,如图 10 所示。

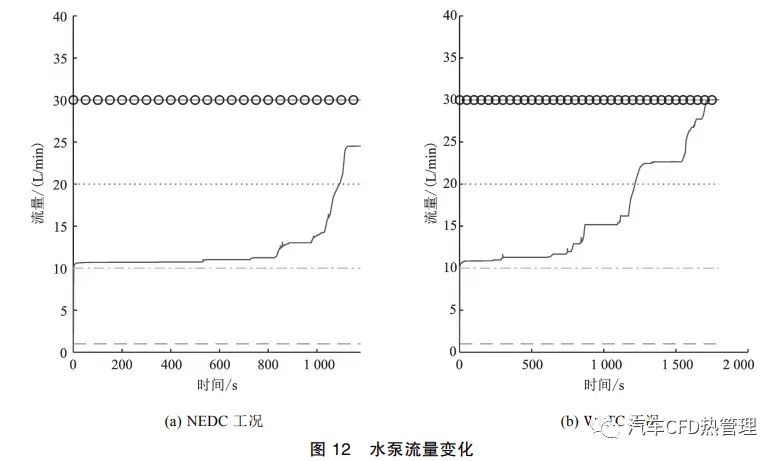

温度变化与流量控制结果分别如图 11和图 12所示。从图 11 温度变化曲线中可以看出,不同水泵流量的控制策略,电池温度的变化趋势基本一致,都是先平稳上升,后急剧升高;这种趋势与行驶工况车速变化类似,反映了电池输出功率变化对于温度的影响。从图 12 中可以看出,采用定流量水泵控制的液冷系统中水泵流量不会随着电池温度和车速的变化而改变;而本研究设计的自适应策略,可以依据电池温度和行驶工况的变化调节流量。

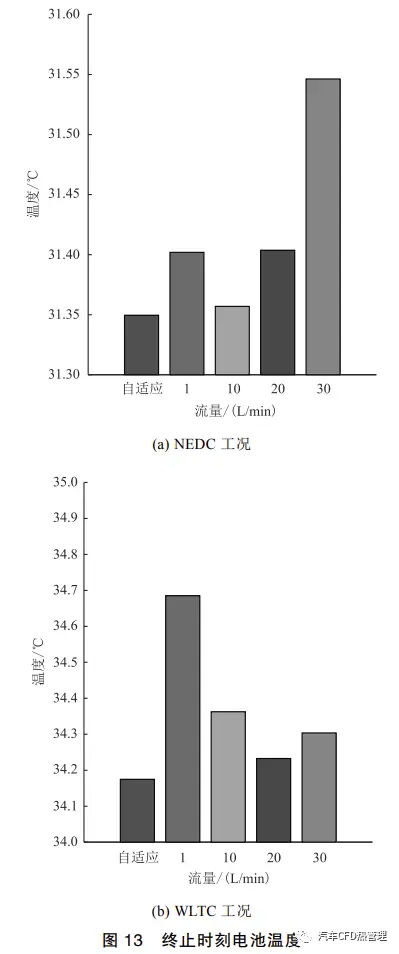

结合图 10-图 12 可知,在电池温升不高且汽车处于低、中速工况下行驶时,自适应控制的流量基本被控制在接近于 10 L/min。在电池输出功率高的高速行驶工况下,电池温升速率提升、电池温升变大,此时自适应流量控制策略会增大对电池液冷系统的流量输入以应对电池温度的提升。为了进一步观察不同水泵流量控制策略下电池液冷系统的冷却效果,统计仿真结束时刻各策略下的电池温度,统计结果如图 13 所示。

从图 13 可知,1 L/min、10 L/min、20 L/min、30 L/min 这四种定流量控制策略控制水泵时在NEDC 工况和 WLTC 工况终止时刻温度顺序差异较大;NEDC 工况下定流量采用 10 L/min 比其他定流量温度控制效果更好,而在 WLTC 工况下温度控制最好的定流量值则是 20 L/min。但是,无论是 NEDC 工况还是 WLTC 工况,自适应流量控制策略的电池温控结果均好于定流量的控制效果,从而证明了自适应流量控制策略是有效且可行的。

综上所述,自适应流量控制策略可以依据电池温度和行驶工况的变化实时调节水泵流量,可以实现比定流量策略更好的控制效果。

4 结论

本文针对电动汽车电池热管理系统水泵控制,提出一种流量自适应控制策略设计方法,在NEDC 和 WLTC 工况下进行了仿真验证。仿真结果表明:

1)不同行驶工况下定流量控制策略最佳流量是不同的;

2)自适应流量控制可依据工况不同实时调节水泵流量;

3)自适应流量控制的电池温升低于定流量策略,证明了本文设计的流量自适应控制策略的有效性与可行性。

- 下一篇:浅析电驱动总成NVH开发重点

- 上一篇:WCX 2024:定义未来移动出行的技术

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告