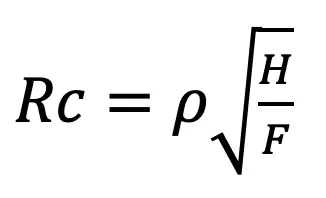

电接触的点、线、面,哪个才是“最优”选择?

电接触基本理论

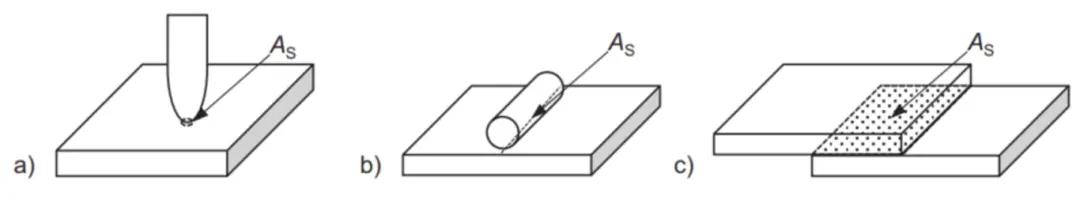

日常工作中,我们经常提到“点接触”,“线接触”以及“面接触“,如下图1所示:

图1:a) 点接触、b)线接触 和 c)面接触,以及各接触类型的表观接触面积

我们习惯通过表观接触面积来评判载流能力,并预测“面接触”优于“线接触”,而“线接触”优于“点接触”,那么这个观点是正确的吗?

将从基本理论角度来解答这个问题。

我们把两个金属端子压在一起,也许会觉得它没有啥可以研究的,就只是两个导体接触在一起而已。

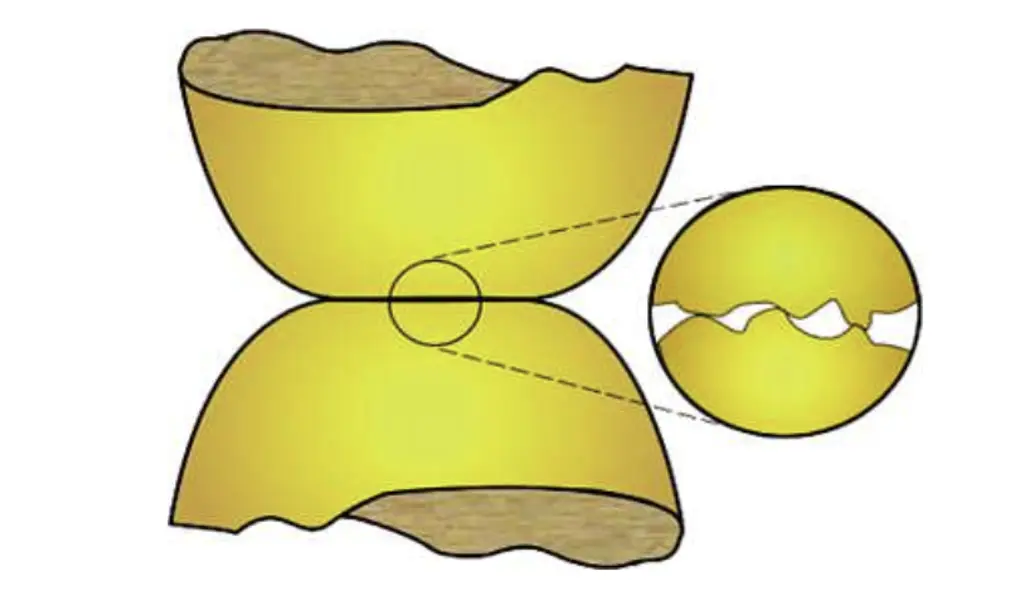

但是当对接触面进行高倍数放大,情况就会变得不同。因为所有导体都有特定的表面粗糙度,并不平滑,接触面其实是许多微观接触点的拼凑(如图2所示)。

图2:微观接触面示意图

总之,我们观察得越仔细,电接触这门学科就越令人兴奋!

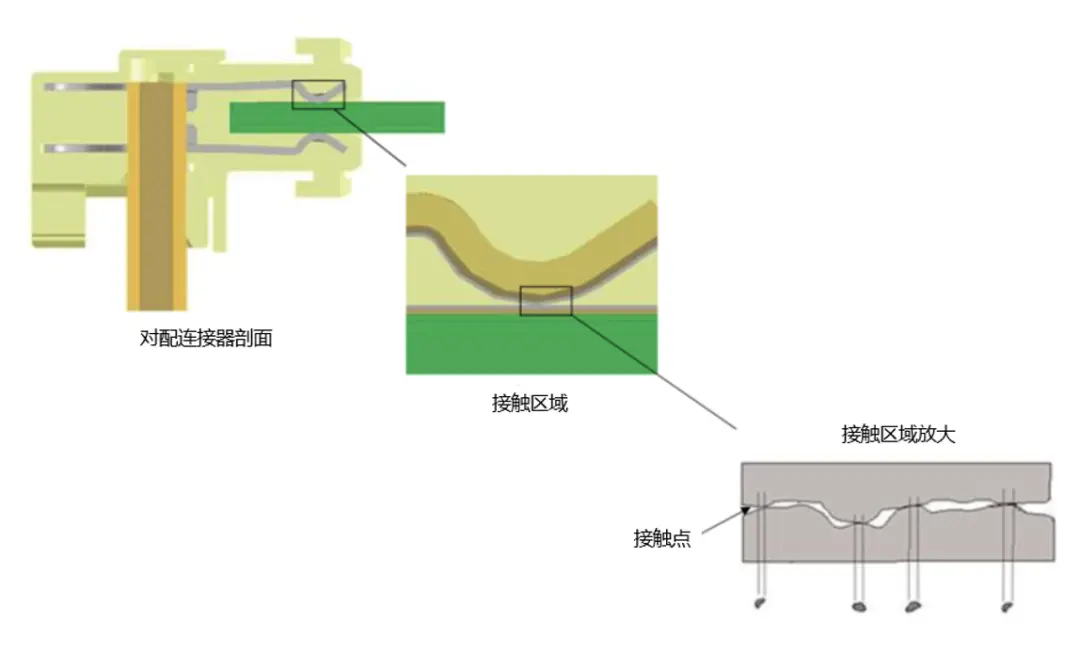

若我们以同样的视角来观察连接器公母端子接触对,也会有相同的结论。如图3所示。

图3:连接器端子微观接触面示意图

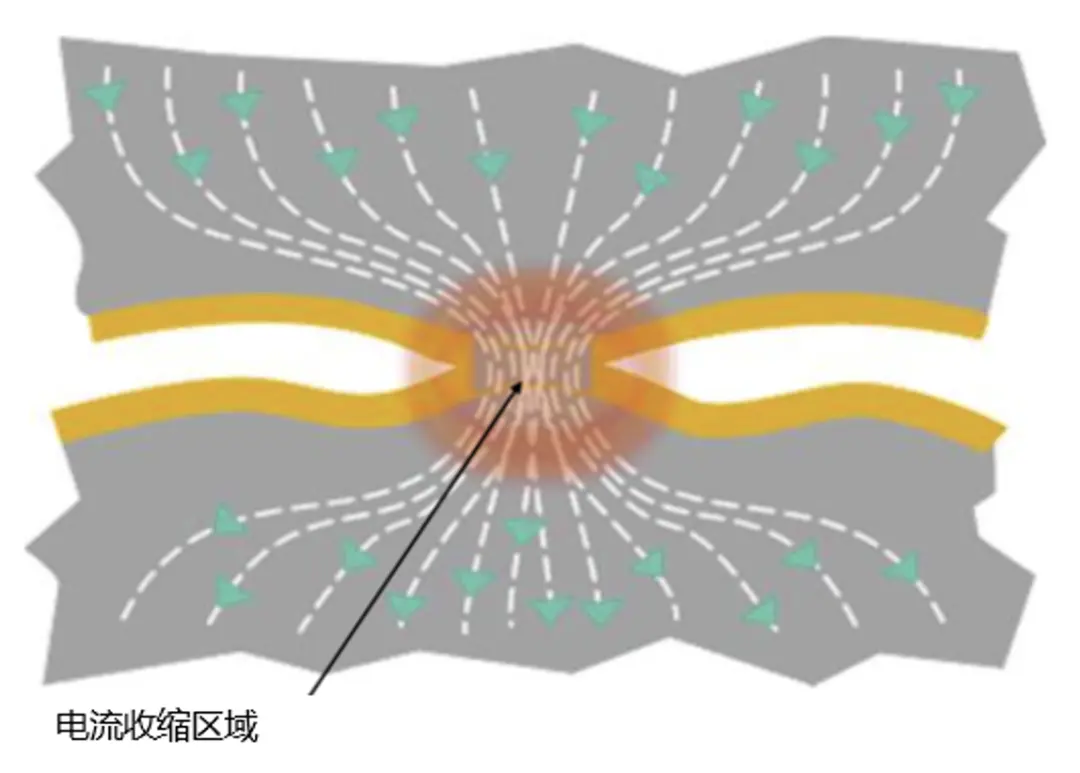

这些微观接触点(图 4)是电流在接触面中的收缩路径,也是产生接触电阻(收缩电阻)的根本原因(请注意,“收缩电阻”是一个纯粹的几何效应)。

因此,若想通过更大的电流,我们需要增加微观接触点的个数,优化它们的分布以及增加单个微观接触点的面积。

图 4:电流通过微观接触点

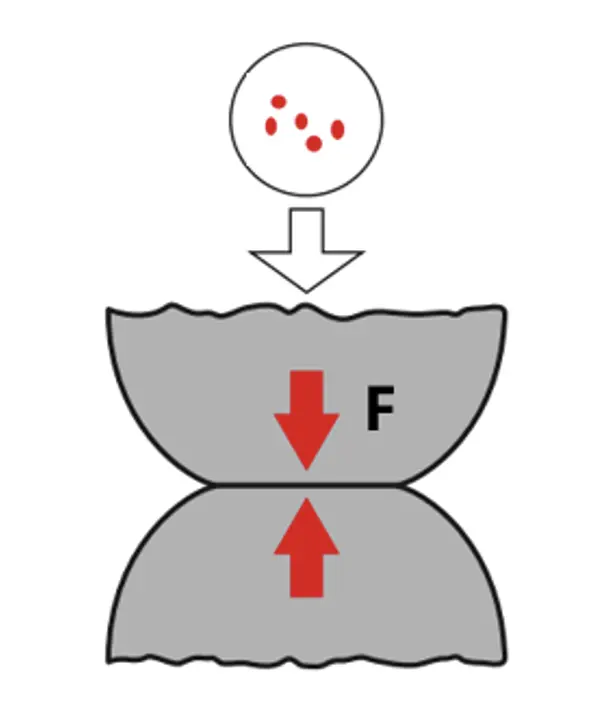

现在我们来做一个试验,将图2中的两块金属压到一起,施加一个较小的正向压力,此刻因为金属的粗糙度,少部分零散微观触点开始接触,如图5所示,此零散微观触点决定了接触电阻。

图5:力F作用下微观触点分布

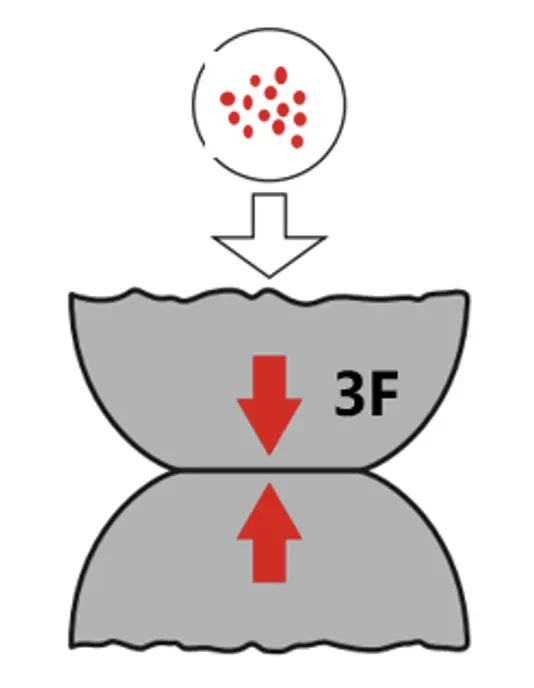

随着力继续增大,之前的接触点继续受压变形,接触面积增大,此外新的微观触点产生,部分微观触点开始连成小片,形成一个小的表观接触面,如图6所示。

图6:力3F作用下微观触点分布

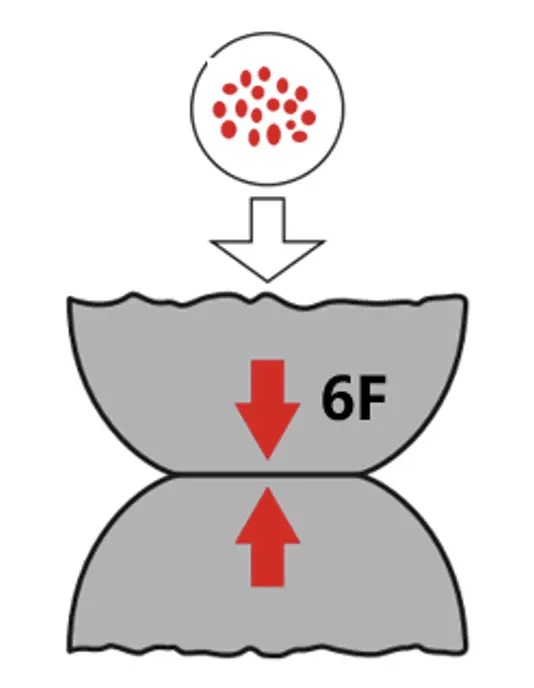

随着力继续增大,微观接触点继续增多,布满表观接触区域,如图7所示,此刻所有微观接触点拼凑成了一个较大的表观接触区,该表观接触区决定了接触电阻。

图7:力6F作用下微观触点分布

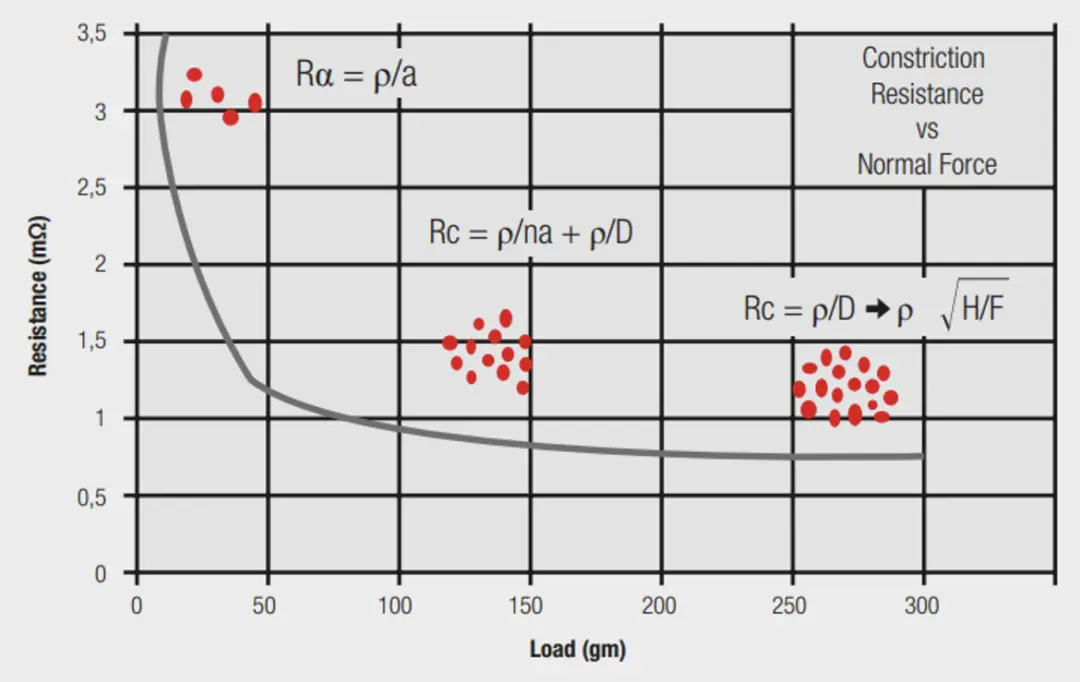

将此3个步骤,绘制于一张图中,如图8所示。

图中可以看出,接触电阻随着接触压力的增加而减小,并进入饱和状态。如果进一步增加接触压力,接触电阻也不会降低。

但是,端子的对配力以及表面镀层的磨损会增加,从而减少寿命次数,从设计角度,这是不可取的。

图8:接触电阻和接触压力的关系

现在我们可以回答一开始的问题,即“面接触”>“线接触”> “点接触”的关系成立吗?根据图8中的公式:

接触电阻主要由材料电阻率,材料硬度H,以及正向压力F决定,而和“面接触”、“线接触”或者“点接触”并不是显性关系。

因此,从连接器“小型化”(材料利用率)考虑,优先选择“线接触”,其次是“点接触”。

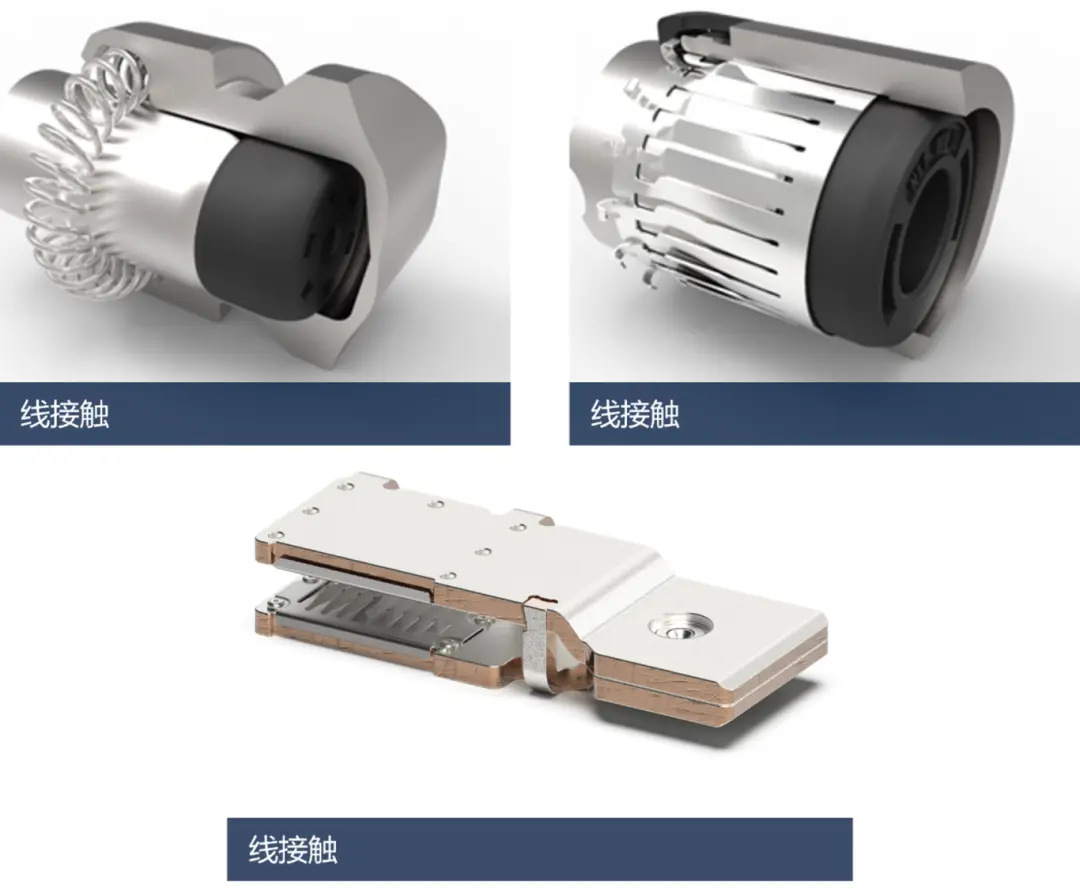

借此机会,还想与大家分享几个罗森伯格的电接触设计种类,如下图所示。感谢您对罗森伯格产品和技术的关注。

参考文献:

- Endres, H., 2021. Praxishandbuch Steckverbinder. 2nd ed. Würzburg: Vogel Business Media.

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告