ODYSSEE 加速电机仿真优化

加速电机仿真优化

使用ODYSSEE智能实时仿真平台

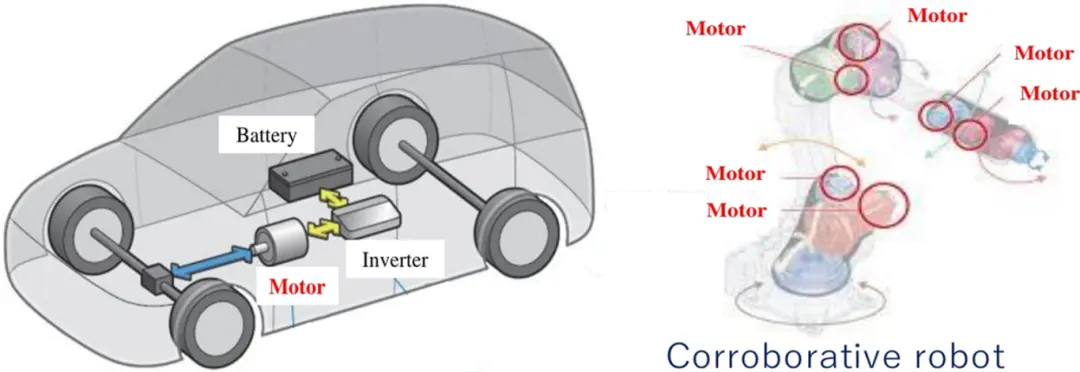

由于对低碳社会的强烈需求,电动汽车(EV)和混合动力汽车(HEV)的数量正在迅速增长。新能源汽车的主要部件是电池、逆变器和电机。电机市场的规模也将不断扩大。为了提高EV的性能,对电机设计工程师的要求越来越高。

除了EV市场,协作机器人市场也有望进一步扩大,尤其是那些需要体力劳动的工作领域,比如搬运重型产品和精密工作的任务。而协作机器人是由许多执行器和电机组成的。因此,协作机器人的电机市场也会进一步扩大。

图1. 左:电动汽车;右:协作机器人

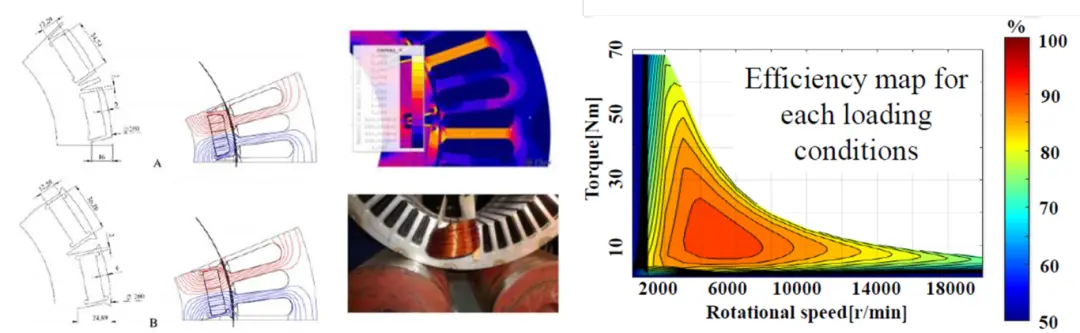

要实现高性能电机设计,需要在实际生产前对电机预期的性能进行仿真分析。在此过程中,有两点特别关键:一是为提高电机性能而进行的形状优化 ;二是在比较宽的工作范围内获得更加有效的驱动。

图2. 左:电机形状优化;右:电机在不同工作条件下的性能

上述设计过程需要工程师在不同工作条件下进行大量的磁场仿真分析工作,会消耗大量的计算时间,因此亟需一种减少仿真时间和提高工作效率的方法。使用海克斯康旗下的ODYSSEE 软件,可以利用少量DOE样本点来构建高精度的降阶模型(ROM),从而加速电机设计优化过程。

电机形状设计优化

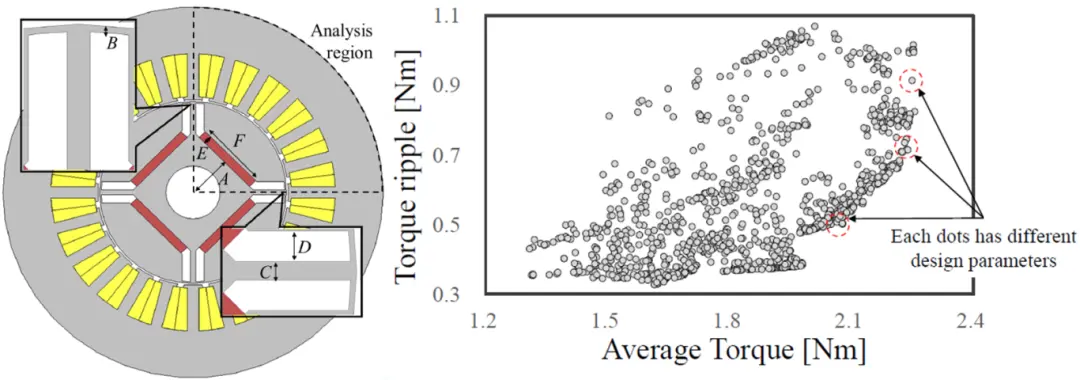

在不同的形状参数下,电机的平均扭矩和扭矩波动会有所不同。电机的设计优化过程就是平衡电机的平均扭矩和扭矩波动,得到帕累托前沿曲线。

图3. 左:电机磁场仿真模型;右:不同设计参数下电机的平均扭矩和扭矩波动

针对上述设计优化问题,可以使用典型的遗传算法进行参数寻优。在这种情况下,设计参数的取值由遗传算法决定,并进行优化,直到性能改进达到饱和。使用上述方法,需要FEM计算1200次,单次FEM计算时间为30秒,总计算时间为10小时。

利用遗传算法进行有序优化过程时,最为耗时的为FEM计算。因此,本文利用少量FEM仿真结果数据,使用ODYSSEE构建降阶模型(ROM)来替代FEM,实现快速预测,从而减少FEM计算时间。

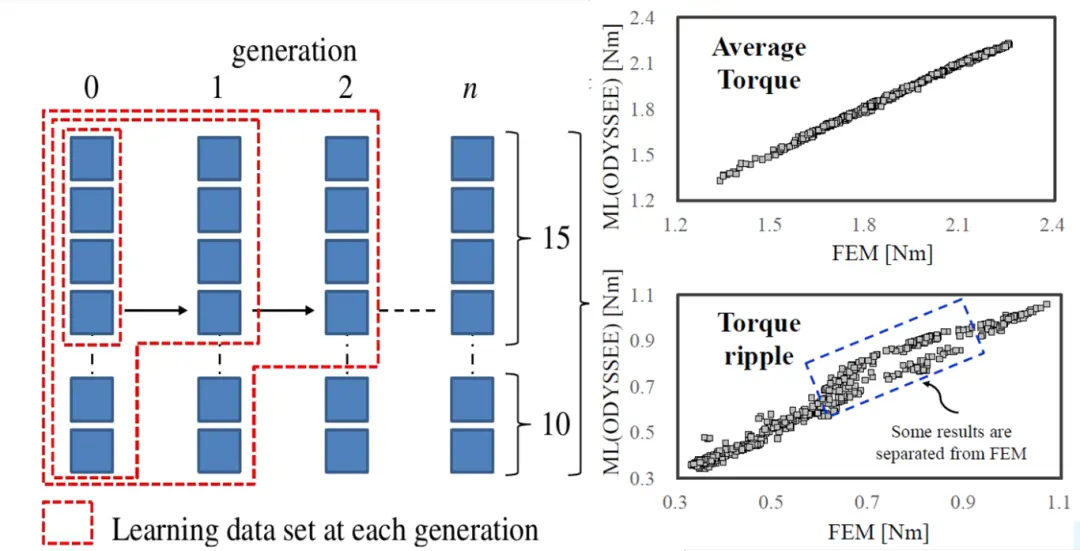

具体工作流程如下图所示:使用FEM仿真生成学习数据,采用遗传算法确定设计参数,搜索最优设计形状;重复上述过程,直到降阶模型和FEM的结果精度满足要求。此时,我们可以使用降阶模型来替换FEM来进行预测。

图4. 左:遗传算法+机器学习工作流程;右:降阶模型和FEM结果对比

结果表明,利用400个FEM仿真结果进行模型训练,就能得到收敛的降阶模型,用于替代FEM仿真。因此,相对于单纯使用遗传算法的优化工作流程,引入ODYSSEE机器学习工具后,可以将FEM仿真数目由1200次减少到400次。

同时我们也关注到,对于扭矩波动的结果,也存在某些情况下降阶模型预测精度较低的情况。这是由于电芯材料的非线性行为导致的,可以通过改进优化流程来解决,即在帕累托前沿位置使用FEM计算结果,而在其他位置使用降阶模型来进行预测。

不同工作条件下电机性能快速预测

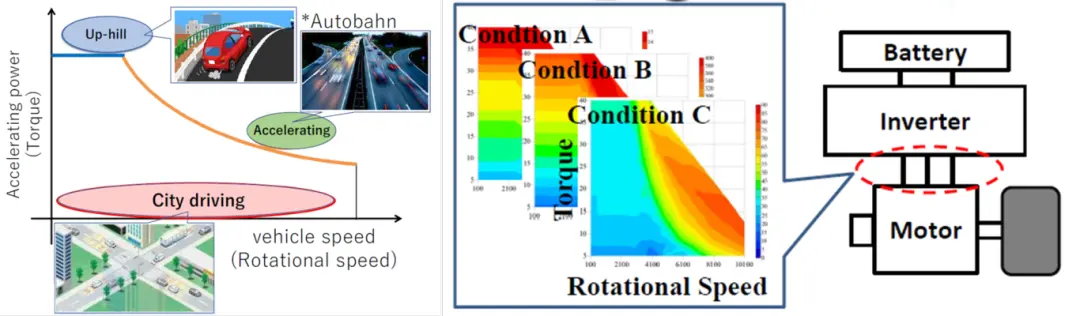

电动汽车的电机工作范围比较宽,为了更有效地驱动电机,需要在逆变器不同的输入电流条件下对其进行优化设计,因此要进行大量的磁场仿真分析。

图5. 左:电动汽车工作范围;右:电机效率随输入电流和电机状态(转速和扭矩)而变化

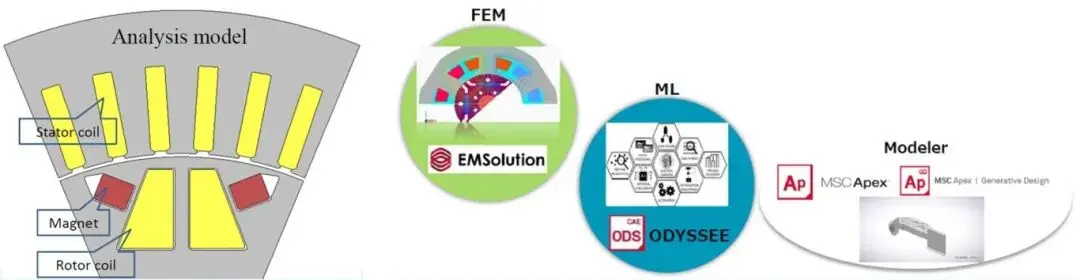

FEM仿真模型如下图所示。为了选择合适的电流条件,需要采用1848个FEM仿真结果进行优化,因此我们引入ODYSSEE的机器学习方法,想要降低仿真分析数量。建模工具采用MSC Apex,FEM仿真工具为EMSolution,机器学习软件为ODYSSEE。

图6. 左:FEM仿真模型;右:分析流程及使用软件

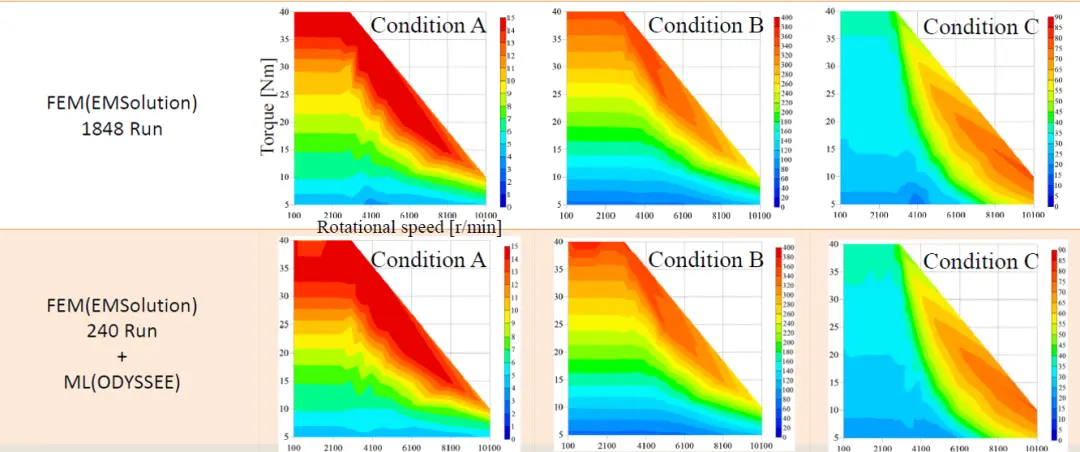

我们使用240组FEM仿真结果进行机器学习模型的训练,构建高精度的降阶模型以替代FEM仿真分析。降阶模型预测结果与FEM结果对比如下,结果表明降阶模型预测结果与FEM结果几乎完全相同。

图7. 上:FEM仿真结果;下:降阶模型预测结果

总 结

针对电机形状设计优化问题,使用ODYSSEE的机器学习方法,可以减少约68.9%的FEM次数(1236→378次)。另一方面,由于电机材料特性的原因,降阶模型预测的扭矩波动的某些结果与FEM结果存在一定的偏差,可以采用在帕累托前沿选取FEM结果的方式得到弥补。

针对不同工作条件下的电机设计优化问题,使用ODYSSEE的机器学习方法,可以将FEM的次数减少约87.0%(1848→240次),并且具有较高的预测精度。

- 下一篇:基于VTD的V2X仿真应用

- 上一篇:直播预告-Adams 插件制作

最新资讯

-

“剑门”系列私域大模型一体机:全场景国产

2025-03-26 16:52

-

技术专题|车规环境对芯片信息安全功能及性

2025-03-26 16:43

-

强制性国家标准《智能网联汽车时空数据传感

2025-03-26 16:42

-

氢启未来!广汽首台140kW氢燃料电池电堆正

2025-03-25 08:40

-

C-GCAP能耗续航及整车电池健康度工作组 202

2025-03-25 08:37

广告

广告