和特嗨一起拆解|电堆壳体防爆设计

氢燃料电池并不能像动力电池一样储存电能,车辆在工作时需要依靠车载氢系统输送氢气和空气中氧气在电堆内进行反应发电。由于氢气具有易燃易爆的特性,在相对密闭的电堆壳体内部若发生氢气泄漏并积聚,则会产生爆炸风险,因此电堆的防爆设计显得尤为重要。

01 电堆氢气泄漏原因分析

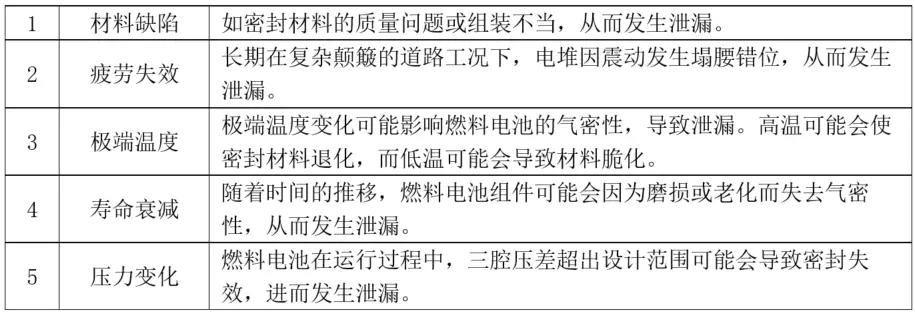

导致电堆氢气泄漏的原因大致分为5种,材料缺陷、疲劳失效、极端温度、寿命衰减、压力变化,如下表:

导致电堆氢气泄漏的原因

02 电堆壳体防爆设计分类

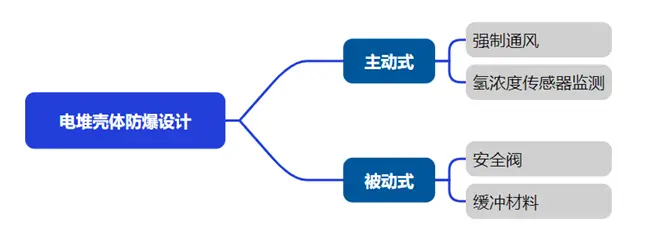

根据上表中描述的导致电堆氢气泄漏的原因,除材料缺陷外,其他原因都与车辆的运行工况相关,因此在运行过程中,须采取必要措施避免或降低因泄漏导致的安全隐患。壳体的防爆设计是降低安全隐患的途径之一,可分为主动式和被动式两种。

电堆壳体防爆设计

主动式即为在车辆运行过程中,通过对电堆壳体内部进行强制通风,配合氢浓度传感器监测电堆壳体内部氢气浓度,主动预防氢气泄漏,典型代表为N车型。

被动式以安全阀方案为例,即为在电堆中设置安全阀,当内部压力超过安全阈值时,安全阀会自动打开,释放气体,以降低爆炸风险。当发生碰撞或激烈震动时,缓冲材料可降低电堆的塌腰错位。典型代表为M车型。

03 典型电堆壳体防爆设计

N车型(主动式)

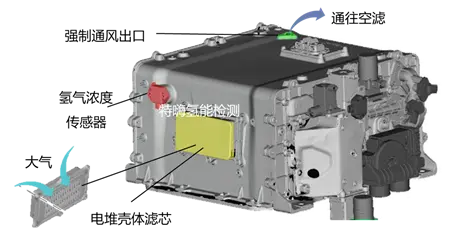

N车型燃料电池电堆采用强制通风(负压)形式来防止堆内氢气积聚,当车辆启动后,利用空压机将电堆内部气体强制抽取至空气过滤器,使电堆壳体内部保持负压状态。若发生大量泄漏,安装于电堆壳体之上的氢气浓度传感器会实时监测壳体内部浓度变化,VCU根据氢气浓度传感器监测到的结果进行判断,并向整车、燃料电池系统和车载储氢系统发送对应的指令,采取急停的措施,保障人员和车辆的安全。

N车型电堆壳体防爆设计主要结构

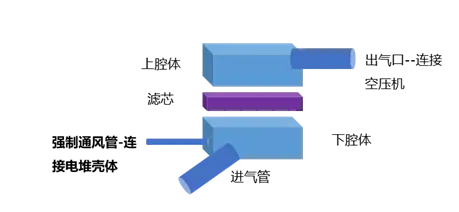

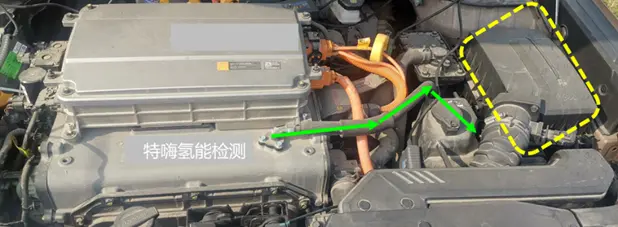

N车型强制通风管连接示意图

N车型强制通风路径实图

M车型(被动式)

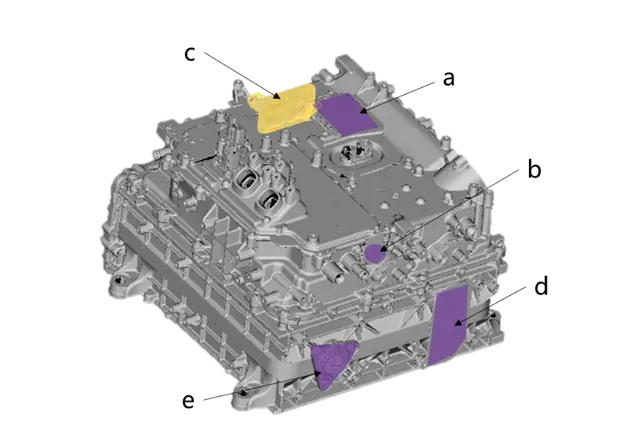

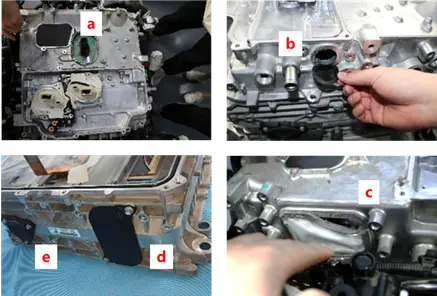

M车型燃料电池电堆与DCDC上下集成,内部空间连通,共计有5处防爆设计,如下图所示,其中防水透气膜2处,位置分别为:c、e,爆破片3处,位置分别为:a、b、d。在电堆氢气微量泄漏的情况通过防水透气膜可将泄漏的氢气排出,若氢气大量泄漏电堆与DCDC壳体内部压力升高,爆破片迅速破裂或脱落,从而形成泄放口并排出氢气。

防水透气膜,是一种具有选择透过性的薄膜,可以在自身特性的条件下可以让一些小于防水透气膜孔径的气体透过、而不能让大于防水透气膜微孔孔径的其他物质比如水滴透过。

爆破片装置,是指一种非重闭式超压泄放装置,由爆破片和夹持器组成。在一定温度下,爆破片因两侧压差达到极限值发生强度破坏或失稳,迅速破裂或脱落,从而形成泄放口并排出介质,避免容器发生超压变形或爆炸。

M车型防爆设计

04 总结

相比之下,M车型的被动式方案成本更低,形式更为简单,但对电堆封装工艺、极板密封材料、压装力均匀性等设计提出更高的要求。被动式设计也体现出品牌对自己产品品质的自信。后续特嗨将继续分享电堆防爆设计相关内容,如密封、绝缘、缓冲材料等。

最新资讯

-

R171.01对DCAS的要求⑤

2025-04-20 10:58

-

自动驾驶卡车创企Kodiak 将通过SPAC方式上

2025-04-19 20:36

-

编队行驶卡车仍在奔跑

2025-04-19 20:29

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

广告

广告