电动汽车热泵空调系统热气旁通除霜的试验研究

谷晓阳,苏林,李康等.电动汽车热泵空调系统热气旁通除霜的试验研究[J].流体机械,2023,51(05):1-8+15.

摘 要:

针对电动汽车热泵系统室外换热器结霜会使系统性能严重衰减且不稳定性加剧等问题,在研究目前汽车上普遍使用的逆循环除霜模式的基础上,设计并搭建了应用于电动汽车的热气旁通除霜系统,试验研究了两种模式在不同环境工况下的除霜性能,分析了两种除霜模式的运行特性,并估算了两种除霜模式下的电动汽车续航里程。结果表明:在5~-5℃的环境工况下,逆循环除霜用时 80~400s,除霜过程平均功耗 618~1008W;热气旁通除霜用时 350~600s,系统功耗1383~1621W。相比于逆循环除霜,热气旁通除霜用时增加 200~270s,功耗上升 613~765W,续航里程减少1.9%~3.8%,但在除霜过程中有利于保证乘员舱内的舒适性。在室外环境温度低于 0℃时,除霜过程中关闭室外换热器风机,能减小空气侧换热损失,提高除霜效率。

0 引言

近些年清洁能源及其发电技术已得到了快速的发展,能源结构的调整使得电能驱动的电动汽车受到了越来越多的关注[1-2]。电动汽车与燃油汽车动力系统的不同,导致二者的空气调节系统存在差异。在寒冷天气中,电动汽车可用废热不足,必须依靠额外热源实现供暖。采用正的温度系数(Positive Temperature Coefficient,PTC)电加热器成为了电动汽车的常用供暖方案,但其制热效率低,能源消耗大,严重影响了电动汽车的续航里程[3]。近年来,高效节能的热泵空调系统在电动汽车上得到了越来越多的应用[4]。然而,热泵空调系统仍存在一些问题,在冬季低温高湿环境下,室外换热器容易结霜。覆盖在换热器表面的霜层增加了传热阻力而且会使换热器流通风量减小,系统中的制冷剂流量减少不仅导致系统制热能力下降,更会使压缩机压比增大,排气温度升高,大幅降低系统能效。此外,过高的排气温度会使润滑油分解碳化,严重时甚至造成系统损坏无法运行[5-8]。因此,对室外换热器进行除霜尤为重要。

目前,热泵空调机组大体上有压缩机停机、电加热、热水喷淋、逆循环和热气旁通 5 种有效的除霜方法。压缩机停机除霜以环境空气作为除霜热源,压缩机停止工作后,室外风机继续运转,使空气流过室外换热器表面来达到除霜的目的[9],该方法除霜耗时较长,且只适合环境温度不低于1 ℃的工况;电加热除霜是在室外换热器表面安装电热丝[10],利用电热丝通电发热除霜,此方式除霜热量容易散失到空气中从而导致除霜效率较低,并且电加热丝的使用寿命有限,会造成一定的安全隐患;热水喷淋除霜是将热水喷淋到室外换热器表面进行除霜,受制于低成本和连续的热水来源,这种除霜方法应用场景十分受限;逆循环除霜通过对制冷剂流向进行改变,室外换热器充当冷凝器,室内换热器充当蒸发器[11],压缩机排出的高温高压制冷剂经过室外换热器冷凝放热实现除霜,该方法成本低、无需改造且易控制,车用热泵空调系统多采用此除霜方式,但低温制冷剂流经室内换热器会吸收热量,使得乘员舱舒适性较差;热气旁通除霜中压缩机排出的高温高压制冷剂通过旁通管送入室外换热器,利用制冷剂的显热和部分潜热实现除霜,该方式需要系统中额外附加旁通管与控制阀,但运行中制冷剂不经过室内换热器,对室内温度影响较小,因此可能更加适用于电动汽车热泵空调系统中。

HUANG 等[12]在空气- 水热泵中研究了热气旁通除霜的动态特性,讨论了热气旁通除霜在不提供热量的情况下使融霜后的液态制冷剂蒸发的可行性,结果发现离开空冷盘管的液态制冷剂在压缩机的作用下闪蒸成饱和气体,在测试中没有发现压缩机液击。LIANG 等[13]针对空气源热泵热水器传统逆循环除霜的弊端提出了显热除霜法并且制定了控制策略,发现该方法可避免逆循环对制冷系统造成的不利冲击,且缩小了供水温度的波动范围,可以提高热舒适性。陈恩林等[14]设计了一种带热气旁通除霜的空调系统并建立了数值模型,分析了旁通阀不同开度下除霜过程中车室内换热量、出风温度、蒸发压力以及压缩机吸气温度的变化趋势。潘乐燕等[15]设计并搭建实验台进行了结霜和除霜实验,总结出了在实车上判断除霜开始以及化霜完成的方法。

目前,关于热气旁通除霜的研究还主要集中在家用或商用空气源热泵系统,针对电动汽车热泵的研究很少。因此,本文设计并搭建了一套具有热气旁通除霜功能的车用R134a 热泵系统,以除霜时长、功耗为指标,通过试验研究了热气旁通模式在不同环境温度下的除霜性能,并进一步与逆循环除霜进行对比;最后对两种除霜模式下的电动汽车续航里程进行了估算,分析了除霜方式对电动汽车续航里程的具体影响。研究结果可为电动汽车热泵空调系统除霜方式的实际应用提供参考。

1 试验装置与方法

1.1 试验装置

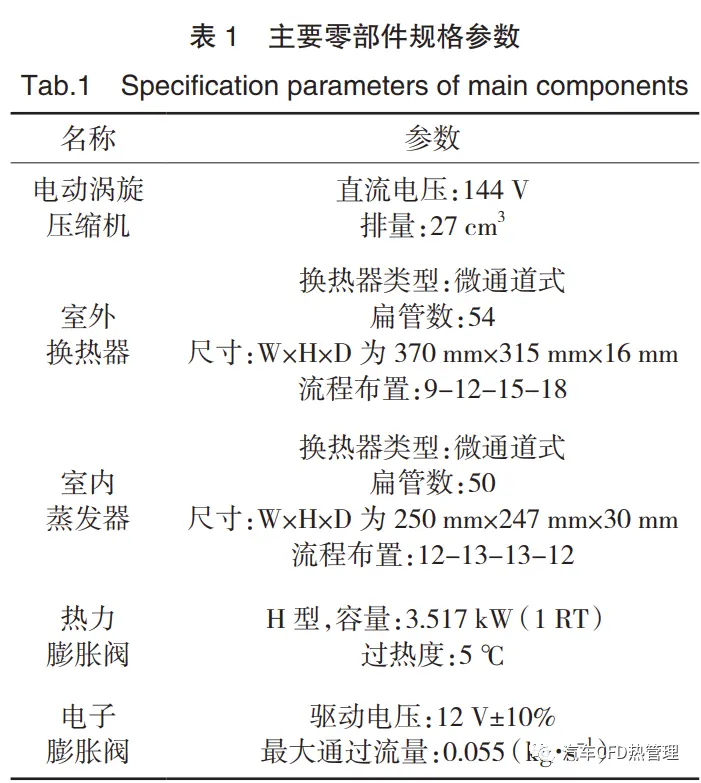

试验在汽车空调焓差实验室进行,布局示意如图 1 所示。焓差室的内、外两个环境室由独立的空调机组控制环境的温湿度,所设计的热泵空调系统由压缩机、室内换热器、室外换热器、节流装置、气液分离器、四通换向阀和电磁阀等组成。该系统具有制热、制冷、逆循环除霜、热气旁通除霜 4 种模式。在制热模式下电磁阀 2,4 开启,电磁阀 1,3 关闭。制冷剂被压缩机压缩后进入室内换热器,高温高压的制冷剂在室内换热器内与空气进行换热,被加热的空气吹向乘员舱来达到制热的效果,完成换热后的过冷液态制冷剂经过电子膨胀阀 1 被节流,再进入室外换热器,与通过室外换热器的空气完成换热,最后通过气液分离器回到压缩机。逆循环除霜模式运行时,电磁阀 2,3 开启,电磁阀 1,4 关闭,压缩机排出的高温高压制冷剂通过四通阀进入室外换热器进行除霜,完成放热的制冷剂冷凝为制冷剂液体,经过热力膨胀阀节流后进入室内换热器,与流经室内换热器的空气完成换热后经过四通阀和气液分离器回到压缩机。在热气旁通除霜模式下,电磁阀 1 开启,电磁阀 2,3,4 关闭,制冷剂被压缩机压缩成高温高压制冷剂后通过电磁阀 1 进入旁通管路中,经过电子膨胀阀 2 进行节流后进入室外换热器,在室外换热器内放热达到融化霜层的目的,最后制冷剂通过四通阀与气液分离器回到压缩机。系统中所充注的制冷剂为R134a,使用的各零部件详细参数见表 1。试验中采用铂电阻和压力传感器测量各测点制冷剂的温度与压力,采用科式质量流量计测量系统中制冷剂质量流量,使用功率计测量压缩机功率,各数据通过计算机软件进行采集与处理。

1.2 试验方法

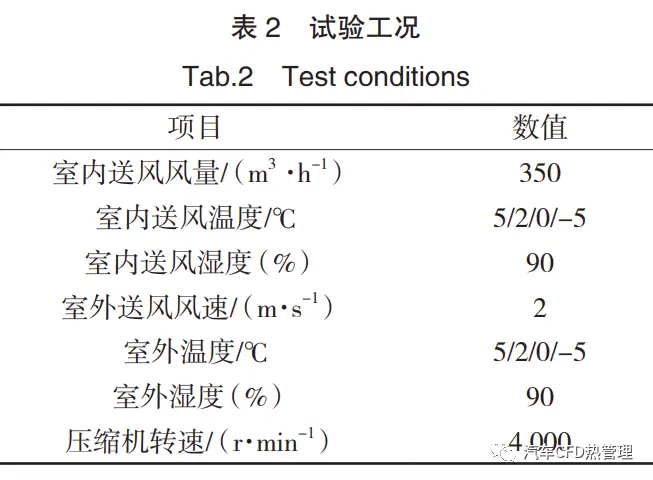

系统首先运行热泵模式,室外换热器作为蒸发器,当蒸发器表面温度低于周围空气的露点温度时,空气中的水蒸气就会在蒸发器表面凝结,当蒸发器表面温度进一步降低至水的冰点温度时,凝结的液滴开始冻结。之后周围空气中的水蒸气不断在冻结的液滴上凝华结霜,霜层逐渐增长并慢慢覆盖整个蒸发器表面[16],此时需要对蒸发器除霜。在每组工况结霜完成后,分别运行逆循环模式以及热气旁通模式进行除霜。每次除霜运行前,观察流经换热器的风阻值保证室外换热器的结霜程度相同。试验中记录完整的结霜- 除霜周期内的试验数据,并采用摄像机拍摄室外换热器表面的结霜和除霜情况,在不同工况下,保持摄像机位置和拍摄角度不变,同时保证光线明暗程度一致。在工况设计上,环境湿度选择室外换热器易结霜的高湿工况,同时考虑到汽车冬季为防止挡风玻璃结雾,空调箱多以全新风模式运行,因此试验中室内换热器送风温湿度与环境温湿度保持一致,具体工况见表 2。

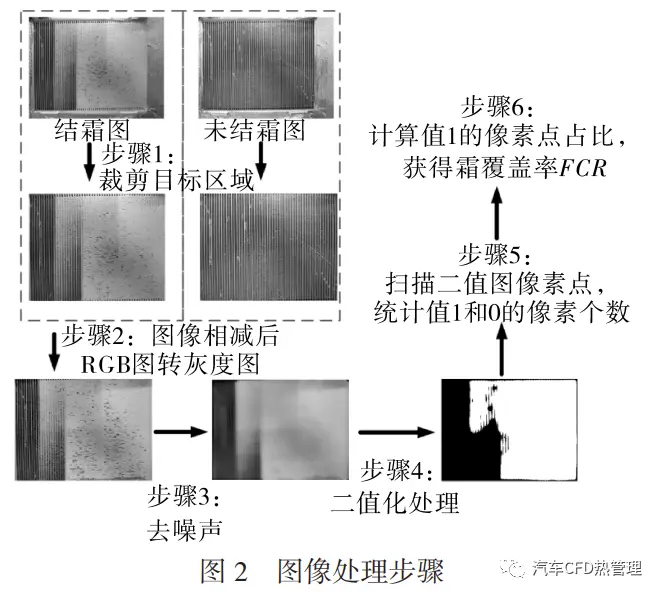

1.3 图像处理

本文采用MATLAB 对试验过程中拍摄的室外换热器结霜和化霜过程图片进行处理,从而获取换热器表面的霜覆盖率FCR(Frost Coverage Ratio),处理过程如图 2 所示。其中步骤 3 对灰度图进行去噪声处理,是为了消除图像数字化时所混入的噪声。步骤 4 通过对图像进行二值化处理,使其成为黑白图像,进而通过统计图片中的白色像素(值 1)个数和黑色像素(值 0)个数,计算出白色像素的占比,即为FCR。

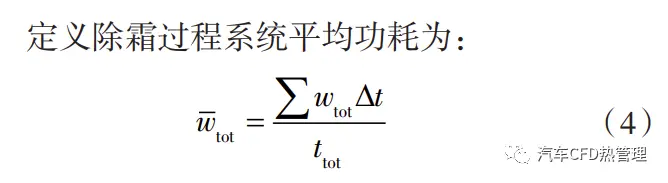

1.4 数据处理

系统制热量取室内换热器空气侧换热量,系统功耗取压缩机与风机功耗之和,计算式如下。

2 试验结果及分析

2.1 结霜特性分析

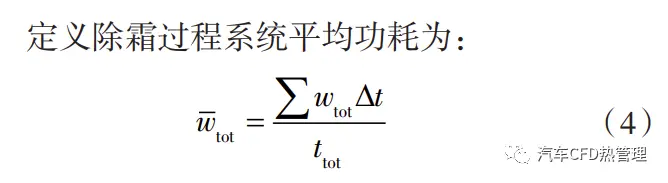

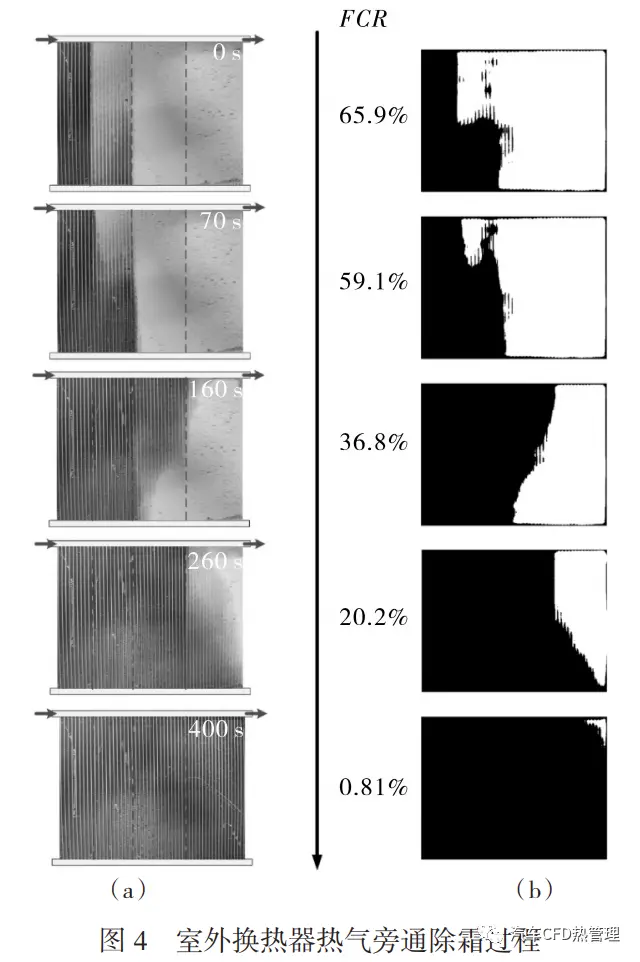

图 3 示出在环境温度为 2 ℃的工况下,FCR、系 统 制 热 量 及 暖 通 空 调(Heat Ventilation Air Condition,HVAC)总成出风温度随着系统运行时间的变化情况。随着蒸发器表面开始结霜,热泵空调系统的制热量与HVAC 总成出风温度逐渐降低,这是因为换热器表面被霜层覆盖,导致空气与换热器表面对流换热减弱,制冷剂吸热减少,低压侧制冷剂的温度与压力降低,压缩机的排气温度和排气压力也随之降低,最终导致整个系统的制热量降低和HVAC 出风温度降低。而FCR 随着热泵空调系统的运行逐渐增加,如图 3 虚线框中所示,在结霜至 20min 后,FCR 进入较平缓增长的阶段。这是因为此阶段中,蒸发器表面的霜层进入一个加厚致密的过程,对比 20,40min 的室外换热器照片,室外换热器上的其他流程表面没有霜的产生,所以在这一时间段内FCR 增加不明显,但是制热量等参数依然保持较大幅度下降。此现象和朱建民等[17]试验得出的结霜量先呈现线性快速增长后缓慢增长的趋势一致。当FCR 达到 0.659 时,相比于室外换热器未结霜的情况,HVAC 出风温度降低了 9℃,制热量减少1.13kW,可见蒸发器表面结霜,对系统的制热性能造成了严重影响。

2.2 除霜特性分析

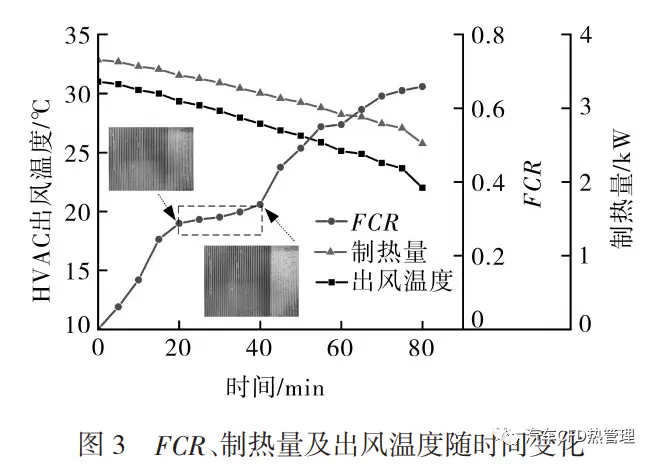

图 4 示出在环境温度为 2 ℃的工况下,热气旁通除霜时室外换热器表面霜层变化过程。图4(a)中箭头代表室外换热器的进出口位置以及制冷剂的流动方向,虚线用以区分室外换热器的流程分布。图 4(b)示出对拍摄到的室外换热器照片采用MATLAB 进行图像处理后,得到的二值化霜层分布。从图中可以看出,在除霜开始启动时,换热器FCR 达到 65.9%,随着除霜的进行,换热器FCR 不断下降,直至 400 s 时,换热器FCR 仅为 0.81%,此时可认为除霜已完成。

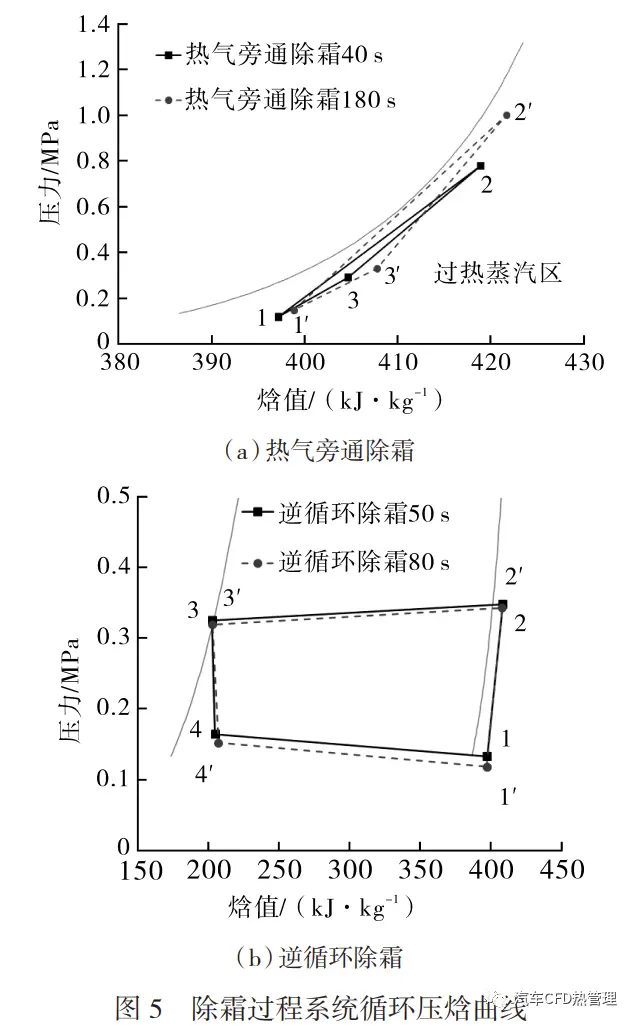

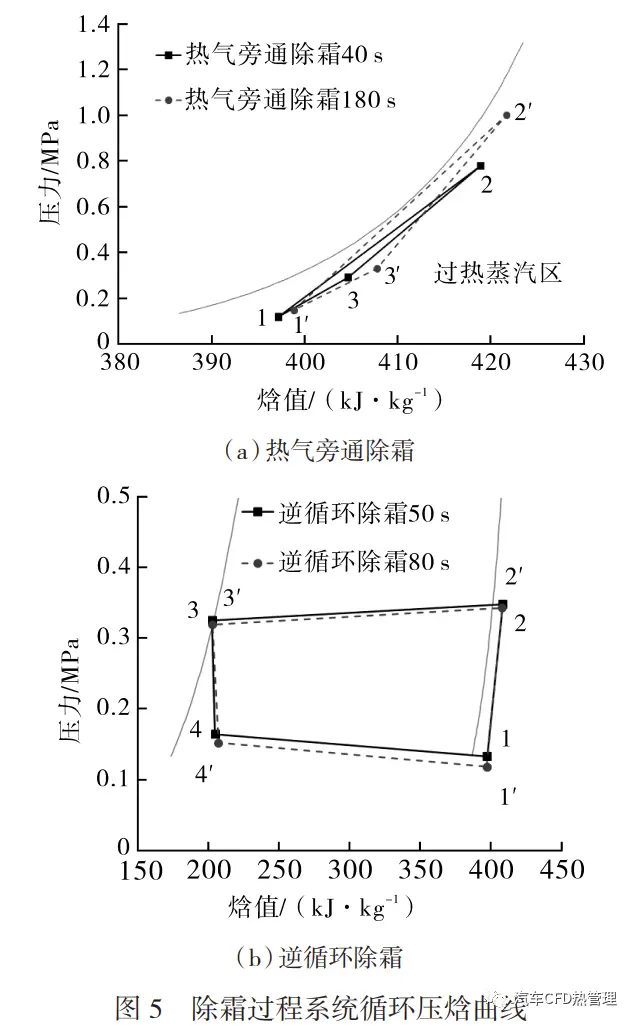

为了探究除霜时系统的运行特性,利用压焓图分析了系统在不同时间点下的热力学循环如图 5 所示。图 5(a)示出热气旁通除霜模式时,系统在 2 个时间点下的热力学循环。热气旁通除霜模式具有以下 3 个热力学循环过程:1-2,压缩机对制冷剂的压缩过程;2-3,制冷剂通过电子膨胀阀的节流过程;3-1,制冷剂在蒸发器中的放热除霜过程。从图中可以看出,热气旁通除霜发生在制冷剂的单相过热气体区,对比除霜 40,80 s时的压缩机吸气压力(1,1')和压缩机排气压力(2,2'),可以看出,随着热气旁通除霜的进行,压缩机吸气和排气压力均升高,这是因为随着除霜的进行,3-1 过程的换热量逐渐减小,压缩机吸气温度逐渐升高所导致。升高的吸排气压力在除霜后期会使流经室外换热器的制冷剂发生部分液化,但在气液分离器内会迅速闪蒸为饱和气态,试验中没有出现压缩机湿压缩现象。图 5(b)示出在逆循环除霜模式下,系统在 2 个时间点下的热力学循环。与热气旁通除霜不同,逆循环除霜具有 4 个热力学循环过程:1-2,压缩机做功压缩制冷剂;2-3,制冷剂进入蒸发器(原热泵中)后放热除霜;3-4,制冷剂经膨胀阀节流降压;4-1,制冷剂通过冷凝器(在逆循环中作为蒸发器)蒸发吸热,其中 2-3 为除霜的发生过程。对比不同时刻的循环过程发现,随着除霜的进行,系统中各状态点压力均逐渐降低,这是因为随着霜层的融化,换热器换热增强所至。对比两种模式的运行特点可以看出,热气旁通除霜避免了从室内吸取热量,因此会使乘员舱内温度波动较小。

2.3 除霜时长分析

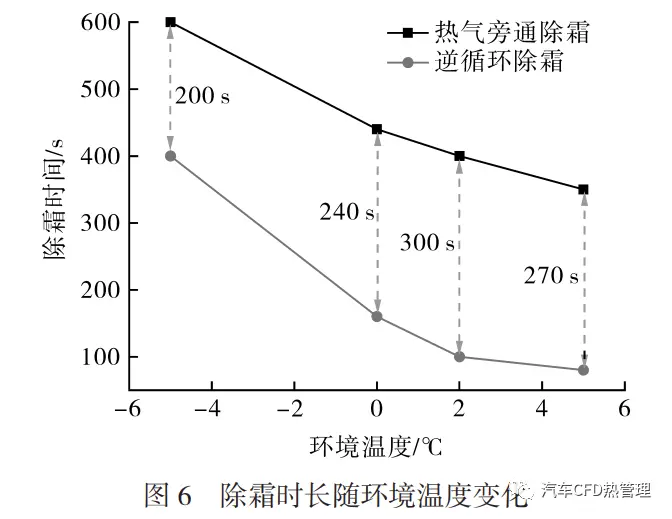

图 6 示出 2 种除霜模式的除霜时长均随着环境温度的升高而逐渐减少,原因为:(1)随着环境温度的升高,在压缩机转速不变时,压缩机排气温度升高[18],进入室外换热器的制冷剂温度升高,制冷剂与霜的换热量增加;(2)由于环境温度的升高,导致附着在室外换热器表面的霜层与空气的换热量增加,同样提高了除霜速率。在环境温度 5~-5℃下,逆循环除霜用时 80~400s,热气旁通除霜用时350~600s,在不同环境温度下逆循环除霜整体时长小于热气旁通除霜。在环境温度为 2℃时,二者除霜时长的差距最大,逆循环除霜比热气旁通除霜用时少 300s,但是随着环境温度的降低,两种除霜模式的除霜时长差距逐渐缩小。从 0~-5℃,热气旁通除霜用时增加了36.4%,逆循环除霜用时增加了 150%。说明随着环境温度的降低,逆循环除霜速率衰减更快,逆循环除霜相比于热气旁通除霜的优势不再明显。

2.4 除霜功耗及室外换热器空气侧换热分析

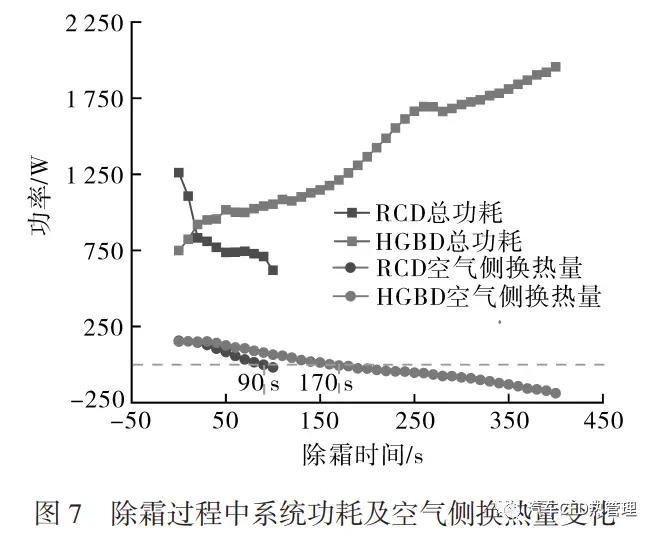

在除霜过程中,霜层的融化能量来源包括系统做功(压缩机功耗、鼓风机功耗)以及室外侧空气换热两大部分。图 7 示出在环境温度为 2 ℃的工况下,逆循环除霜(RCD)与热气旁通除霜(HGBD)两种模式的系统总功耗以及室外换热器空气侧换热量的变化情况。

随着除霜模式的运行,逆循环除霜的总功耗先迅速降低,之后进入一段较为平缓的阶段,这是因为随着除霜的开始,系统管路中的制冷剂温度仍较高,压缩机启动瞬间的吸气温度较高,导致压缩机功耗较高,而当系统运行一小段时间后,这种现象迅速消失,致使压缩机功耗有一段迅速降低。与逆循环除霜不同,热气旁通除霜随着时间的进行,总功耗不断上升,这是因为制冷剂在室外换热器中与霜完成换热后直接进入了压缩机,随着除霜的进行,霜层不断减少,制冷剂进入压缩机的温度与压力越来越高,在压缩机转速一定的情况下,压缩机功耗不断上升。两种除霜模式的室外空气侧换热量均不断降低,在除霜末期,更是达到负值,这是因为随着除霜的进行,霜层不断融化,空气流经换热器与霜的换热不断减少,与高温制冷剂的换热量增加,空气通过换热器逐渐被加热,因而空气侧换热量出现负值。

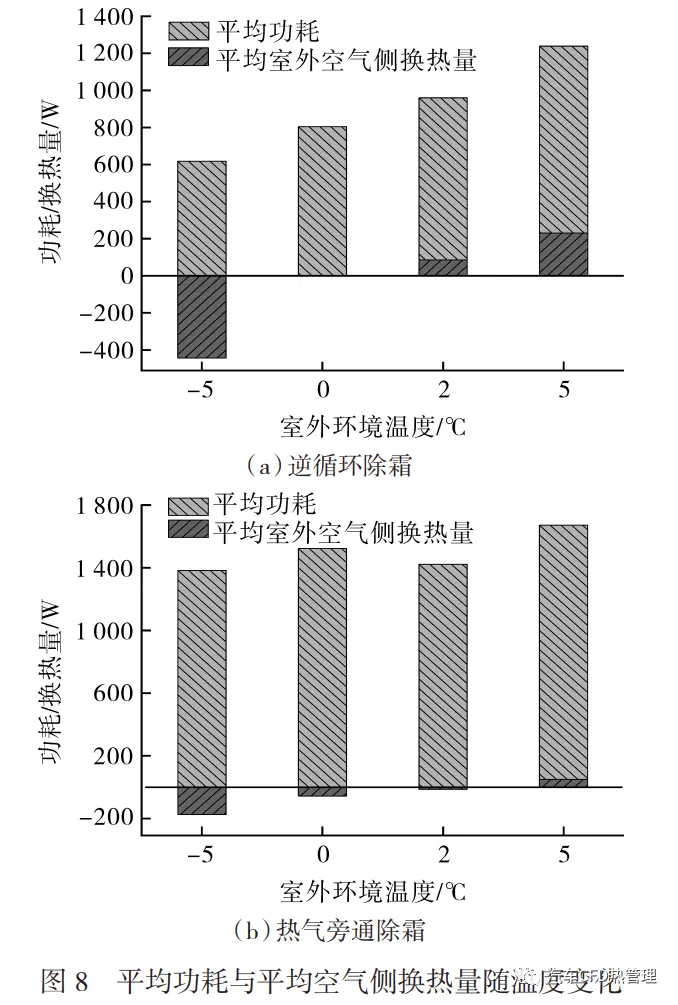

在除霜过程中,压缩机功耗及室外空气侧换热量均是随时间动态变化的,为了更直观地分析两种模式的除霜功耗,计算了不同工况下两种除霜模式在除霜时间内的平均功耗和平均空气换热量,计算结果如图 8 所示。

从图中可见,随着环境温度的升高,两种除霜模式平均功耗均逐渐增加,在环境温度为-5~5℃时,逆循环除霜平均功耗 618~1008W,热气旁通除霜平均功耗 1383~1621W,热气旁通除霜平均功耗比逆循环高 123.9%~60.8%,随着环境温度的升高,两种除霜模式的平均功耗差距逐渐缩小。此外,随着环境温度的升高,两种除霜模式的空气侧换热量均逐渐增加。在环境温度为 5℃时,逆循环除霜与热气旁通除霜空气侧平均换热量分别达到231,50W,此时空气侧换热有利于霜层融化。但在环境温度低于 0℃时,通过换热器表面的空气不仅没有为霜的融化提供热量,相反与换热器内部制冷剂发生换热,使室外空气侧平均换热量出现了一个较大的负值。因此,在环境温度低于0℃时,应关闭室外换热器风机,有利于减小空气侧换热损失,提高除霜效率。

2.5 除霜方式对电动汽车续航里程影响分析

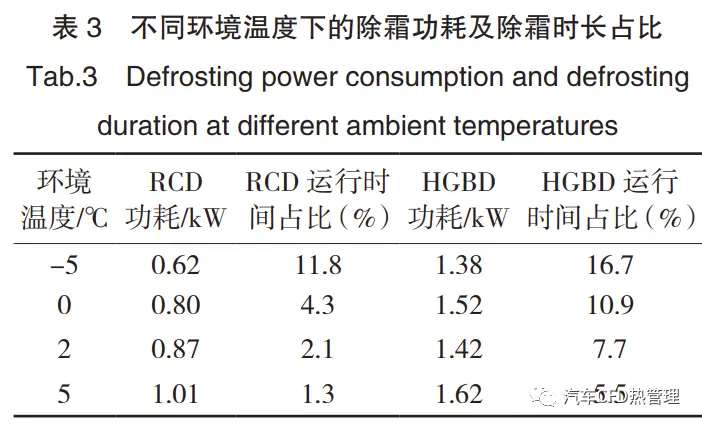

续航里程是纯电动汽车的重要评价指标,因此通过理论推导对两种除霜模式下的电动汽车续航里程进行了估算,分析了不同除霜方式对电动汽车续航里程的影响。在-5~5℃的环境温度下,两种除霜模式的除霜功耗以及除霜时长在整个结霜- 除霜周期占比见表 3。

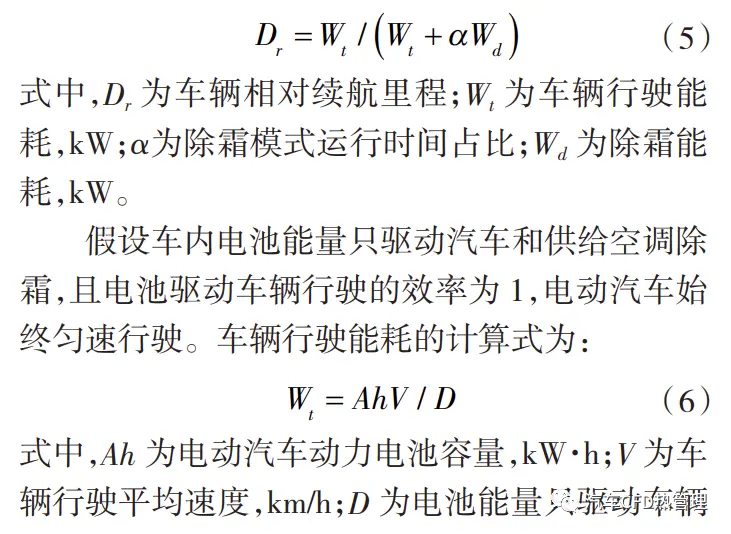

电动汽车相对续航里程计算式为[19]:

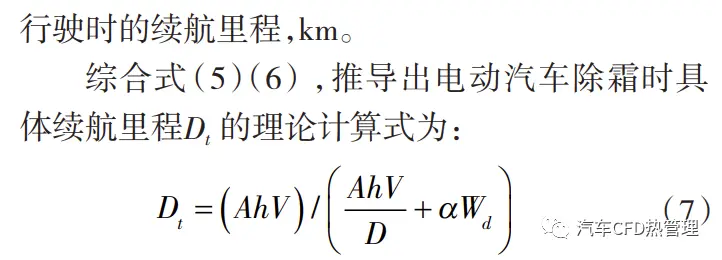

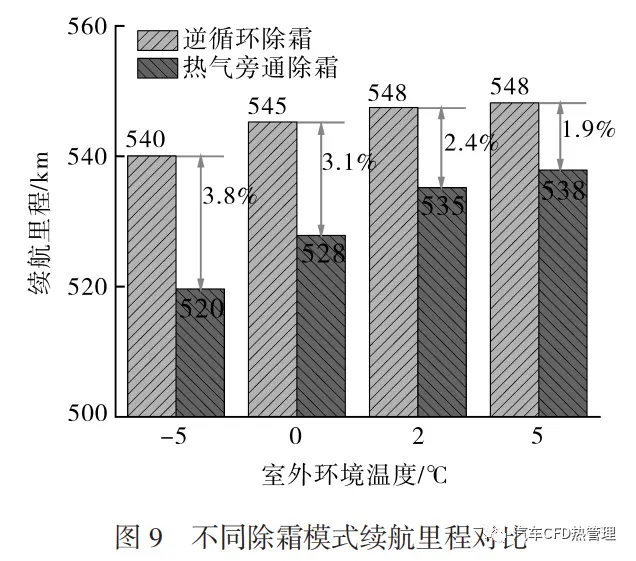

对市场上电动汽车进行调查,选取市面电池容量 75kW·h,标定续航里程 550km 的一款电动汽车。根据GB/T38146.1-2019《中国汽车行驶工况第 1 部分:轻型汽车》,采用CLTC-P 测试工况,CLTC-P 行驶工况包含 3 个速度区间,分别为低速、中速和高速,共耗时 1800s,理论试验里程为 14.48km,期间最高车速为114km/h,平均速度为28.96km/h。根据式(7)和表 3,计算出两种除霜模式下电动汽车的续航里程如图 9 所示。

由计算结果可知,使用热气旁通除霜的电动汽车续航里程低于逆循环除霜。在-5~5℃环境工况下,热气旁通除霜相比逆循环除霜续航里程衰减 3.8%~1.9%。随着环境温度升高,两种除霜模式的续航里程差距逐渐缩小。

3 结论

(1)热气旁通除霜发生在制冷剂的单相过热气体区,避免了从室内吸取热量,与逆循环除霜相比,除霜过程中乘员舱内温度波动较小。

(2)热气旁通模式整体除霜时长大于逆循环除霜。在环境温度5~ -5℃下,相比于逆循环除霜,热气旁通模式除霜时长增加 270~200s。随着环境温度降低,逆循环除霜速率衰减更快,两种模式的除霜时长差距逐渐缩小。

(3)热气旁通除霜过程中的系统平均功耗大于逆循环除霜。在环境温度-5~5℃下,相比于逆循环除霜,热气旁通除霜功耗增加 765~613W。随着环境温度升高,两种模式除霜过程中平均功耗差距逐渐缩小。

(4)使用热气旁通除霜的电动汽车续航里程低于逆循环除霜。在-5~5℃环境工况下,热气旁通除霜相比逆循环除霜续航里程减少3.8%~1.9%。随着环境温度升高,两种除霜模式的续航里程差距逐渐缩小。

(5)在环境温度低于 0℃时,除霜过程中室外换热器空气侧换热量出现负值,除霜时应关闭室外换热器风机,有利于减小空气侧换热损失,提高除霜效率。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告