新能源汽车永磁同步电机的噪音优化方法

一、永磁同步电机特点

作为新能源汽车三大系统之一的电驱系统,肩负着将电能转化为机械能,驱动车辆行驶的重任,因此这个系统存在大量的运动部件,是噪音的生产大户。电机驱动系统主要由电动机、功率转换器、控制器、各种检测传感器以及电源等部分构成,永磁同步电机因其高效率、高转矩密度和优秀的控制性能,已被广泛应用于驱动系统。电机的噪声主要有机械噪声、电磁噪声和空气噪声,其中电磁噪声频率较高,占比最大。在新能源汽车的驾驶环境中,高频电磁噪声将直接影响驾驶者和乘客的舒适度。另外,电磁振动还可能对电机自身的可靠性和寿命产生影响。因此,优化永磁同步电机的电磁噪声是新能源汽车技术研究的重要方向之一。

二、 电磁噪音产生的原因

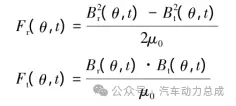

永磁同步电机电磁噪声的生成原理是一个错综复杂的物理过程,它涉及电场、电磁场、机械作用以及声音传播等多个因素。高频电磁噪声的主要成因包括两个方面:首先是由逆变器导致的电枢绕组中的电流谐波;其次是电机内部结构所引发的电磁场谐波。变频逆变器的工作原理基于脉宽调制技术,通过周期性快速切换开关状态来模拟目标输出电压。然而,这种操作方式产生的非正弦波形输出、开关设备的高速切换特性,以及为防止短路而设置的死区时间,均会引入电流谐波。当逆变器为电动机提供动力时,这些电流谐波会传导至电动机的电枢绕组,进而产生电枢反应谐波磁场。电枢反应谐波磁场与永磁体谐波磁场之间的相互作用,以及在电机结构特性的影响下,形成了具有时间和空间双重属性的气隙磁场。这种气隙磁场包含了不同空间阶次和时间频率的磁密谐波成分,这些磁密间的相互作用最终导致了电磁力谐波的产生。电磁力谐波可以分解为使电机产生转矩的切向电磁力和使定子铁心发生形变的径向电磁力,如下式:

式中: BR( θ,t) ,BT( θ,T ) 分别为气隙磁密的径向分量和切向分量; M0为真空磁导率。径向电磁力的幅值远大于切向电磁力。定子铁心的周期形变会带动电机外壳和空气一起发生周期振动,从而在空气中产生声学噪声并向外辐射,噪声产生机理如图所示。

电磁力波引起的振动和噪声不仅与力波幅值有关,还与力波阶数有关,力波阶数越低,所引起的振动和噪声越大。当电磁力波的振型和频率与定子系统自然模态振型和频率接近时会产生共振现象,激发较大的电磁噪声,在电机设计阶段要避免这种现象的产生。

三、 噪音的计算方法

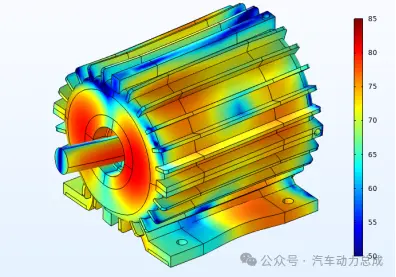

永磁同步电机的振动噪声计算可以采用多种方法,包括数值法、解析法以及半解析法。数值法主要依赖于先进的有限元分析软件,通过精细的建模来应对复杂的几何形状和边界条件,从而确保计算结果的高精度。然而,由于数值法涉及庞大的计算数据量,因此计算时间往往较长。相比之下,解析法能够在较宽的速度范围内迅速计算出振动和噪声的数值,但其局限性在于仅能通过有限的三种边界条件来描述电机的支撑状态,对于结构复杂的电机,这种方法可能会导致显著的误差。为了克服这两种方法的局限性,半解析法应运而生,它结合了数值法和解析法的优点,通常通过数值法来计算电磁力,然后利用解析模型来预测振动和声辐射,从而在保证计算效率的同时,也提高了计算精度。

在建立永磁同步电机辐射电磁噪声的准确模型时,多个因素会对模型的精确性产生干扰。实验表明,为了确保模型的准确性,进行模态分析时,必须充分考虑到端盖、散热器以及与机器安装底座相连的部分。除非定子绕组的质量在整体结构中占据显著比例,否则其影响通常可以忽略不计。另外,由于转子的谐振频率远低于定子的谐振频率,因此当分析整体声压和定子振动时,转子的贡献往往可以忽略。在模态阻尼的选择上,更倾向于采用单个模态阻尼比而非平均模态阻尼比,以更精确地反映实际情况。为了进一步提高计算的精确度,建议在模型中引入夹紧或简单支撑的边界条件。为了克服传统建模方法的局限性,研究院人员提出了一种基于齿建模的高精度解析方法。该方法将齿的集中力作为激励源来计算振动,避免了用力密度计算时可能忽略的高阶电磁力对低模态振动的影响。通过叠加所有齿力激发的振动,可以准确地计算出电机表面的总振动加速度。此外,另一种有效的方法是将实验获得的结构传递函数与从静磁有限元分析中获得的磁力矢量相结合。这种方法能够精确地预测电机的振动响应,无需构建复杂的结构有限元模型,从而避免了建模过程中可能出现的错误。同时,它还能够清晰地识别出结构传递函数和磁力时空分量对振动响应的贡献。

尽管目前的研究主要聚焦于由径向电磁力引发的噪声,但切向电磁力在电机声学性能的研究中同样不容忽视。切向电磁力不仅驱动电机的旋转,同时也可能成为噪声的潜在来源。例如,高空间阶气隙力中的开槽效应能够诱发振幅较大的低模态定子振动。在存在这种效应的电机中,切向电磁力引起的振动幅度大约相当于径向电磁力引起振动的一半。此外,定子齿的杠杆效应也是一个值得关注的因素。它使得非零阶次的切向电磁力也能产生振动,并且这种振动的幅度会随着空间阶次的增加而逐渐降低。这种振动特性与径向力引起的振动有着相似之处。另一个值得关注的点是转矩的变化。转矩的波动不仅会导致电机和支架产生振动,还会对基座施加不稳定的力矩,从而激发整个系统的振动。

四、 噪音的优化方案

针对永磁同步电机 电磁噪声产生的原因,可以将优化策略大致分为三类: 一是设计时避开和定子模态类似的振型与频率,避免共振产生; 其次是降低低阶次电磁力幅值,减小激励源,进而降低噪声; 最后是增加系统阻尼,减小声辐射传递效率。

1、 避开共振频率带

当一个系统受到与其固有频率相匹配的外部周期性激励时,系统的振动响应会显著增加。在设计阶段可以通过改变极槽配合、机壳参数、转子偏心、逆变器载波频率等调整关键阶次电磁力波频率和定子的固有频率,从而避免两者振型和频率接近而产生共振。

在传统的正弦脉宽调制中,逆变器的输出谐波功率峰值主要集中在开关频率及其整数倍附近。为了减轻这些问题,随机脉宽调制策略被引入,它能有效减少开关频率及其整数倍下的电磁振动和噪声,并降低逆变器输出端滤波器的尺寸。随机脉宽调制可分为随机开关频率脉宽调制、随机脉冲位置脉宽调制和随机开关脉宽调制,每种都基于不同的随机性方式。然而,传统的随机脉宽调制无法针对性地消除特定频率的谐波。

为此,研究人员提出了以下改善方案:

(1)通过连续扫频调整高次注入谐波电流的频率,分散频谱能量,有效改善电机的高频振动和噪声问题。这种方法避免了振动和噪声集中在特定频率,从而防止了共振和高频噪声的产生。

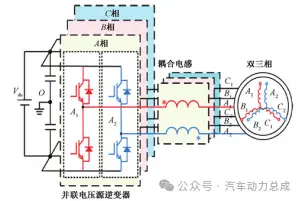

(2)采用与载波相位偏移相关联的双分支三相永磁同步电机方案。并联逆变器具有载波移相Π的特性,使得奇数阶载波谐波和相关电流谐波在2个三相绕组中反向流动,从而有助于消除奇数阶PWM频率振动,但偶数阶载频振动仍需进一步处理。

(3)实施随机脉宽调制选择性频谱整形控制策略,通过抵消输出电压傅里叶级数中的前后项,选择性地消除特定频率的谐波。这种策略不仅能抑制开关频率整数倍附近的振动和噪声,还能针对性地减少其他频率下的电磁振动和噪声。

2、降低电磁力波幅值

气隙中的电磁力波是导致电机产生振动噪声的主要激励源,通过对定子、转子、气隙及永磁体的拓扑结构和尺寸进行深入的系统优化,不仅可以调整电磁力的谐波含量,而且能显著地减弱其幅值。在永磁同步电机 转子表面优化矩形开槽的位置,可实现高达70%的48 次谐波径向力下降。

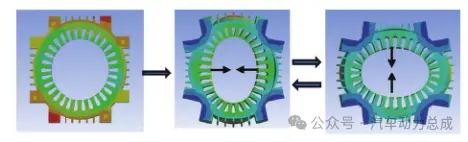

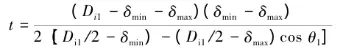

研究人员对特定型号的8极48槽永磁同步电机进行了振动噪声性能的详细评估。通过分析,他们发现增强定子的坚固性以及减小低阶次电磁力的大小,可以有效地对电机的振动噪声产生积极影响。选择恰当的非均匀气隙设计,可以显著降低气隙磁场的波形畸变程度,使得反电动势波形更接近正弦波的形状,从而优化了空载时气隙磁密的波形,并因此减弱了电机的振动。这种非均匀气隙的结构已在图中进行了展示。当气隙磁场接近正弦分布时,研究人员还推导出了非均匀气隙间距的近似数学表达式。

目前,各大研究机构纷纷提出了创新的方案以改善永磁同步电机的性能:

(1)利用响应面算法对永磁体的位置和角度进行精细调整,旨在不牺牲平均转矩的同时显著降低噪声水平。

(2)构建了一个精确的永磁同步电机多物理场电磁振动噪声预测模型,并基于该模型提出了两种优化策略。首先,通过调整齿槽宽度和永磁体圆角半径,有效地削弱了径向电磁力幅值,这一方法对特定频率的峰值噪声有显著效果;其次,采用转子分段斜极和连续斜极的设计,优化了径向电磁力沿轴向的分布相位,这种方法在应对多个频率峰值噪声时表现得更为出色。

(3)在槽口处安装磁槽楔,此举间接增大了齿的有效截面积,同时使气隙中的磁通量分布更为均匀,从而减少了气隙中的谐波,有效抑制了磁场引发的振动。

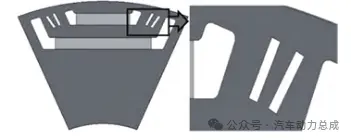

(4)在磁钢层数的设计上,选择3层或2层磁钢层数有利于抑制电机的振动噪声。此外,对3层磁钢电机的磁钢槽端部进行削角处理,以及在2层磁钢电机的转子侧开设对称的隔磁孔,均能进一步降低噪声水平。这些隔磁孔的结构已在图中详细展示。

3、 降低声辐射传递效率

通过改进定子与机壳的配合方式、绕组灌封工艺,以及调整定子尺寸参数,我们成功提升了系统的阻尼值,显著降低了定子振动在传播至空气时的强度,从而实现了噪声的大幅降低。目前,采用这类方法的研究较少。为增大阻尼,我们提出了一种在开关磁阻电机的定子和机壳之间插入碳素弹簧钢片的方案。实验发现,这种方案通过板簧的张力和厚度对振动水平产生了显著影响,尤其在高速运转时,对噪声的抑制效果更为突出。此方案旨在减少定子到外壳的振动传递,同时也适用于永磁同步电机。

五、 结语

在实际应用中,考虑到不同使用场景和成本,可以灵活组合不同的优化策略。特别是在电机噪声优化的过程中,需注意这可能影响其他性能指标。我们不仅要关注噪声降低的效果,还需确保电机的转矩、效率、温升等关键参数保持均衡,以实现整体性能的优化。未来,预计将深入探索以下三个方向:

1、开发更精确和先进的建模与计算方法,以应对更复杂和精细的噪声优化挑战。当前建模方法常忽略细微之处,且在计算过程中有时会忽视特定非线性因素,这导致仿真结果与实际的噪声表现存在偏差。

2、融合人工智能、机器学习与控制算法,使系统能够根据实时输入和环境变化自动调整行为,实现实时响应和全速域的噪声优化。

3、研发新型高性能材料,并提升制造工艺与装配工艺,旨在提升电机性能并降低噪声。

最新资讯

-

腾势N9通过鱼钩测试的关键技术

2025-04-21 14:05

-

腾势N9鱼钩测试中的具体表现

2025-04-21 14:03

-

鱼钩测试的行业意义与历史成绩

2025-04-21 14:02

-

鱼钩测试的原理与流程

2025-04-21 14:02

-

邀请函 | 智能声振:NVH及语音音频质量技术

2025-04-21 11:23

广告

广告