技术分享 | 基于Simulink搭建应用于HiL系统的热管理模型

当前新能源汽车发展迅猛,热管理系统总体向硬件、软件集成化和系统复杂化演进,这就对热管理系统开发提出了更高的要求。热管理控制器(TMS)通常在台架或者整车装车后才能进行验证,某些极端环境或者发生故障的工况验证难以完成,并且对实验资源的要求很高。为了提高测试验证效率,市场对热管理HiL系统的需求越来越迫切,希望将控制器验证工作前置于台架之前,缩短控制器的整体开发周期。

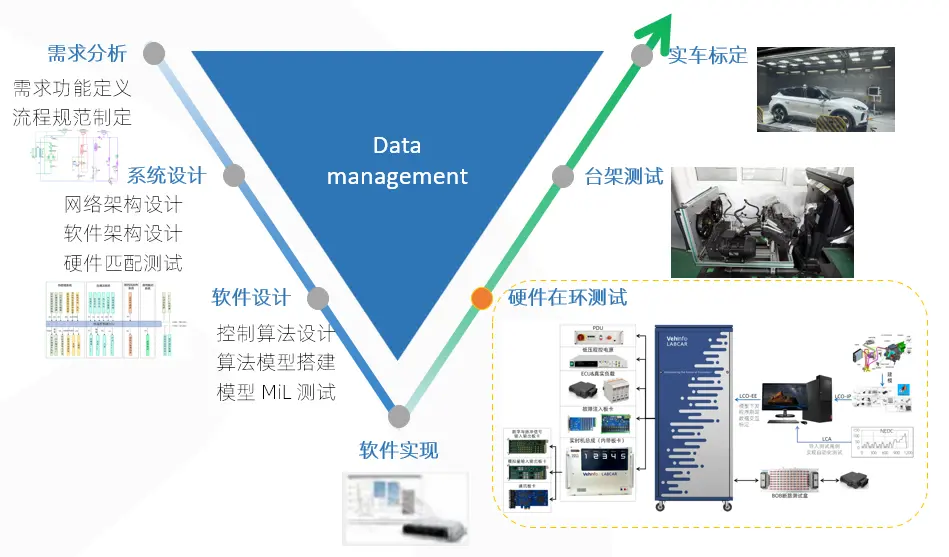

图1 热管理控制器开发V模型

为了满足客户要求,快速响应市场需求,蔚赫信息开发LABCAR热管理HiL系统(即半实物仿真测试系统),通过接入真实的TMS,采用或者部分采用实时仿真模型来模拟被控对象和系统运行环境,验证TMS的控制逻辑的正确性,确保热管理功能控制逻辑无误后再进行动力台架或者整车的热管理测试和标定,优先排除TMS控制逻辑的问题,可有效地提高热管理系统验证效率。

一、热管理HiL的功能

热管理HiL系统主要包含三大测试应用:

1)通讯测试

网络管理、休眠唤醒;

CAN、LIN、以太网总线通讯收发测试;

控制器间的功能交互等。

2)故障注入与诊断

模拟硬件故障,如信号开路、引脚间短路、对电源短路、对地短路等,验证TMS的故障检测能力;

验证TMS在故障注入后的响应和保护措施是否与预设置一致;

验证TMS的故障诊断功能。

3)功能验证

仿真模拟整车热管理测试环境(不同工况对应的热管理模式),根据系统监测量(BMS温度、电驱温度、AC出风温度、高低压等)和执行对应的控制策略,获取热管理功能测试结果。

二、LABCAR 热管理 HiL系统架构及硬件方案

LABCAR热管理HiL系统主要包含上位机与下位机两大部分。其中上位机(用户PC)内安装试验管理软件 LABCAR Operator(LCO)和自动化测试软件LABCAR Automation(LCA)。LCO包含集成平台(LCO-IP)和(LCO-EE),LCO-EE与下位机通讯,可进行模型下发、标定、程序刷写、程序控制和数据交互;下位机安装在机柜中,主要包括实时机、电源管理器件和各类板卡,机柜布置如图2所示。

图2 硬件系统架构示意图

为了能够实现闭环测试,需要根据热管理系统方案搭建对应的仿真模型,才能计算模拟系统处于各种不同的工况、不同热管理模式下的系统物理量。

1)工况:极限高温充电、极限高温行车、极限低温充电、极限低温行车、普通高温充电、普通高温行车、普通低温充电和普通低温行车等;

2)热管理模式:电池冷却、电机冷却、乘员舱制冷、混合制冷、电池加热、乘员舱加热、混合加热以及电机冷却同时乘员舱加热模式等。

三、零部件模型搭建

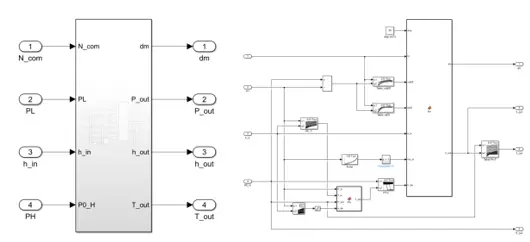

收集各零部件相关参数,根据热力学和流体力学的相关物理公式,用Simulink软件建立热管理系统关键零部件模型,为热管理系统仿真模型提供基础模型库。以下是压缩机模型搭建示例。

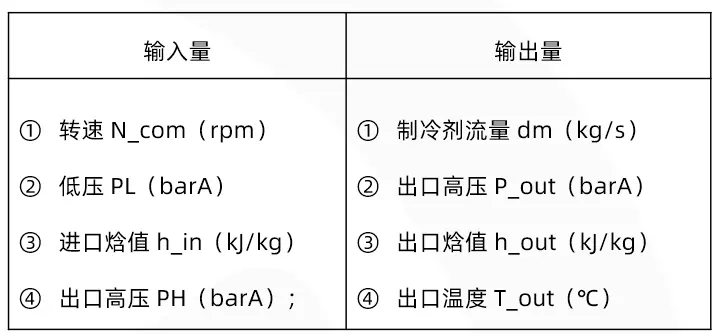

1)确定压缩机模型输入与输出

表1 压缩机输入输出物理量

图3 压缩机模型模块示意图

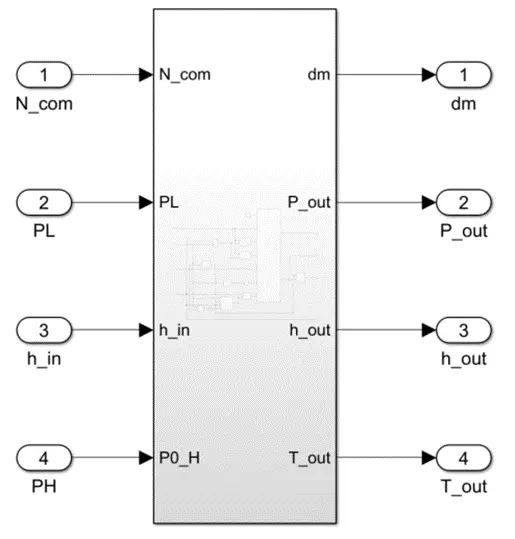

2)压缩机参数与试验数据收集

参数:排量(V),CC;

试验数据:容积效率(volEff),等熵效率(isEff)和机械效率(mecEff)。

图4 压缩机效率试验数据和模型查表

3)内置计算公式

dm=N/60*V*10^(-6)*rho*volEff

式中——dm,制冷剂流量,kg/s;

——N,发动机转速,rpm;

——V,排量,CC;

——rho,压缩机入口制冷剂密度,kg/(m^3);

——volEff,容积效率。

压缩机在理想状态下进行的是绝热压缩过程,即为定熵过程,而在实际压缩过程中,无法做到完全绝热,故实际压缩过程中会产生熵增。先计算理想状态下的焓值(h_dis)和温度(T_dis)等参数,再根据等熵效率,计算出口的焓值(h_out),温度(T_out)等参数。

T_dis=T_in*(P_out/P_in)^((k_dis-1)/k_dis)

式中T_dis——定熵过程理想状态下温度,K;

T_in——压缩机进口制冷剂温度,K;

P_out——压缩机出口高压,barA;

P_in——压缩机进口低压,barA;

k_dis——定熵指数。

由出口高压P_out和定熵过程理想状态下温度,查表可得h_dis。

h_out=h_in+(h_dis-h_in)/isEff

式中h_out——压缩机出口制冷剂焓值,kJ/kg;

h_in——压缩机进口制冷剂焓值,kJ/kg;

h_dis——定熵过程理想状态下温度,K;

isEff——等熵效率。

由出口高压P_out和出口制冷剂焓值h_out,查表可得制冷剂出口温度T_out。

4)根据以上参数和公式搭建Simulink压缩机模型

图5 Simulink压缩机模型

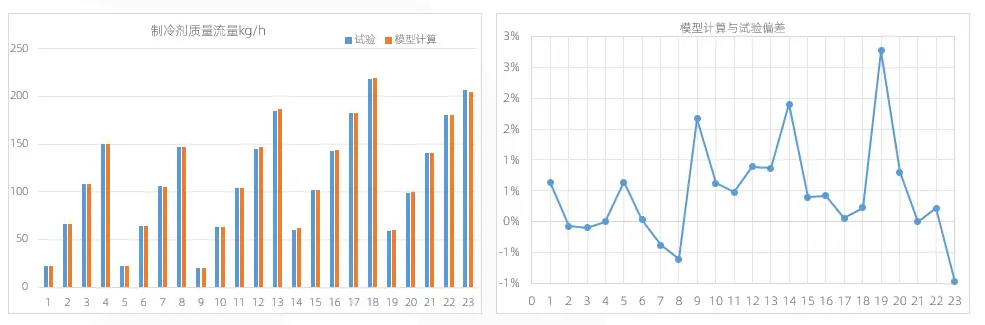

5)仿真与试验对比

通过设定与试验相同的输入量,求解输出量。如图6所示,以输出制冷剂质量流量为例,偏差在3%以内,满足要求。

偏差 = (模型计算值/试验值-1)*100%

图6 模型计算与试验对比

蔚赫信息经过项目的技术积累,已开发有近20种零部件标准模型和成熟的零部件参数&试验数据统计表格,可根据零部件参数和试验数据快速搭建热管理零部件模型。

表2 系统零部件名称与参数收集表

四、Simulink热管理系统模型开发

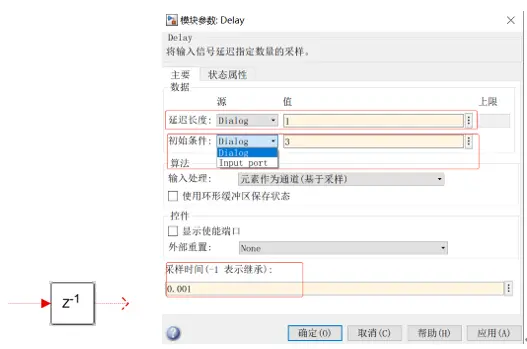

由于Simulink零部件模型是“从前往后计算”,但整个系统是一个完整的循环,存在信号闭环和反馈,需要使用信号延迟模块。为了满足实时机的1ms定步长计算,信号延迟模块设置如图7所示,延迟长度1,初始条件可内部设定固定值或者外部输入,采样时间0.001。

图7 信号延迟模块与参数设置

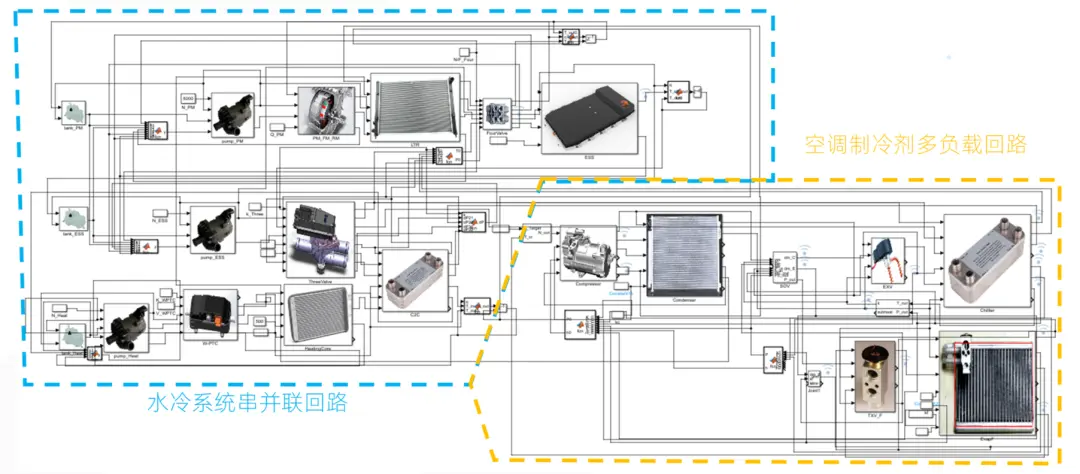

零部件模型开发完成后,根据热管理系统架构图,将各零部件模型进行串并联连接,组建开发出热管理系统仿真模型如图8所示,模型包含水冷串并联回路和空调制冷多负载回路。

图8 热管理系统Simulink 热管理模型开发案例

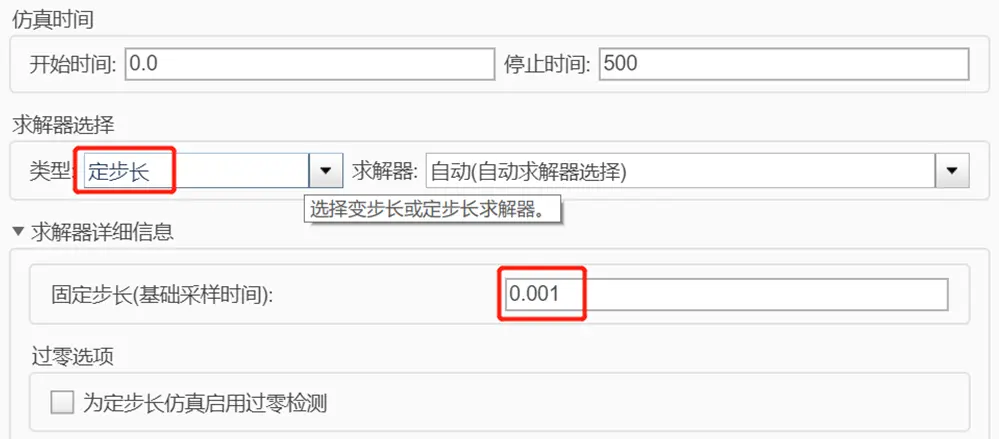

系统模型搭建完成,为了满足实时,在求解器中设置定步长,0.001S,如图9所示。

图9 求解器设置信息 固定步长0.001s

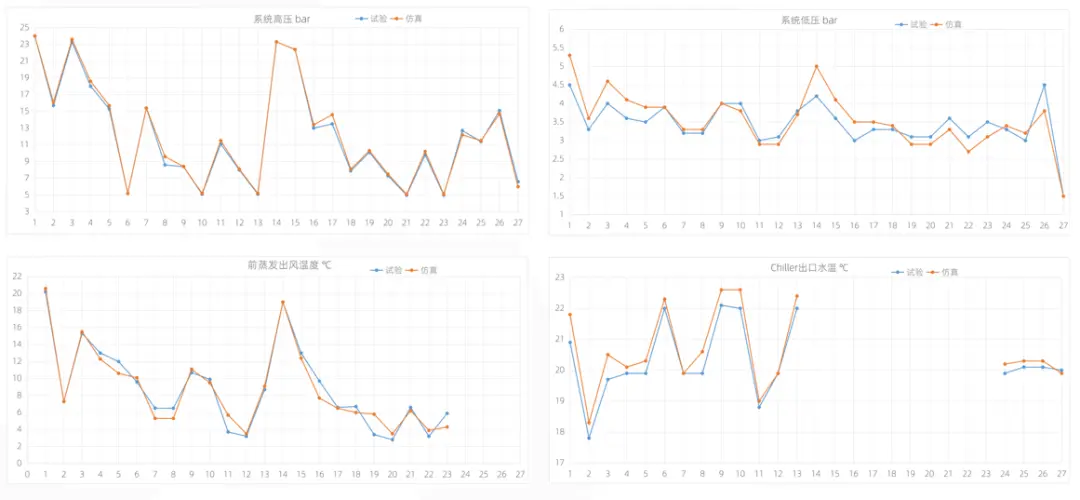

图10 仿真与试验结果对比

如图10所示为模拟计算与试验结果对比,高、低压模拟计算最大偏差小于1bar,平均偏差在0.5bar以内,蒸发器出风温度和chiller出口水温偏差在1℃以内,满足HiL系统测试要求。

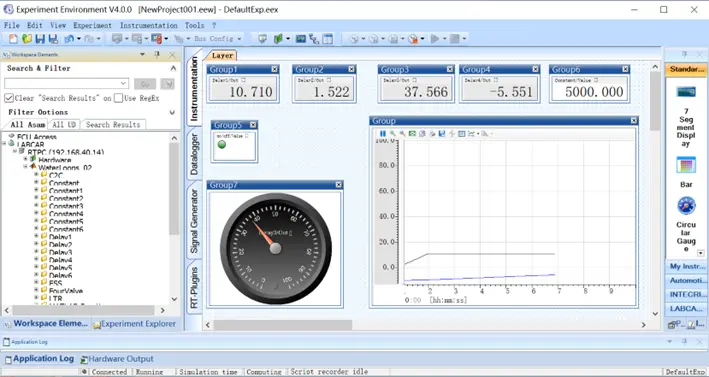

将Simulink热管理模型保存.mdl类型文件,通过LABCAR对模型进行集成和编译,编译完成的模型代码下发到实时运行,可以实现定步长、ms级运行,满足实时性要求,如图11所示。

图11 热管理模型运行LABCAR-EE中显示效果

五、结语

随着新能源汽车的渗透率提高,热管理系统集成复杂化、控制算法多样化,蔚赫信息LABCAR热管理HiL系统利用Simulink搭建仿真模型,其精度和实时性同时满足hil测试要求,使用HiL系统对TMS进行闭环测试,缩短TMS开发周期、验证工况更全面、测试效率更高。同时蔚赫信息热管理团队正在与吉林大学汽车工程学院专家教授团队联合开发更多的商业化仿真软件搭建满足实时性的热管理仿真模型,为中国汽车热管理技术迭代贡献力量。

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告