汽车座椅用织物的复合工艺及其性能

作者:何芳,郭嫣,韩朝旭,刘铭燊,杨瑞瑞

西安工程大学纺织科学与工程学院,陕西西安

摘要

为降低汽车座椅用织物的制备成本,表层织物利用双层小提花组织设计,采用一定比例的阻燃涤纶与普通涤纶进行交织,兼顾装饰、阻燃、耐磨等性能;中间层使用不同结构的经编间隔织物(WKSF)替代海绵,提高透气性、环保性及缓压性能;里层织物采用涤纶针织物。采用热塑性聚氨酯(TPU)热熔胶网膜黏合剂将3层织物复合层压,研究复合工艺中温度、时间、施胶量等参数对复合材料性能的影响。结果表明:优化复合工艺的温度为120℃、时间为100s、施胶量为50g/m2;当间隔织物网眼数为45个/(25cm2),厚度为7.12mm,间隔丝密度为39.71根/cm2时,中间层织物对复合材料的剥离强力、透气性等性能最佳。通过该复合工艺设计的汽车座椅面料可将阻燃、透气、装饰、绿色环保等功能集于一体,从而适应高档汽车座椅用纺织品的需要。

关键词:汽车座椅用织物;复合层压;经编间隔织物;阻燃性;剥离强力;透气性

随着汽车在全球范围内保有量持续增加,消费者对汽车内饰的需求趋向多元化[1-2]。如今,由于上班通勤、日常出行人们花费更多的时间在汽车上[3]。在这个“第三空间”内驾驶员以及乘客对舒适性、装饰性、多功能性以及环保等方面的要求都在不断提高[4-5]。为了优化汽车座椅用织物的性能,复合层压工艺的汽车座椅用织物正向着高性能、绿色环保的方向发展[6]。对于经复合层压工艺制备的汽车座椅用织物,要想使织物之间黏合均匀、紧实,重点在黏合剂的选择和层压工艺设计上,且织物的结构也会影响层压性能。而复合层压工艺可相互取长补短,将多种功能集于一体[7-8]。

汽车座椅用织物一般是将2种及以上不同纺织材料在一定的工艺条件下固结而成,当下绿色环保理念深入人心,汽车座椅用织物制备工艺从火焰复合转向层压复合,其中热塑性聚氨酯对环境友好、具有良好的弹性、力学强度等特点[9-10]。表层织物一般暴露于表面,选材时不仅体现特殊功能,还要兼顾当下审美;中间层主要起到支撑、缓压作用。海绵不仅不透气,而且弹性回复性能不强,驾驶者久坐易造成脊椎畸形,而且海绵燃烧会产生苯化合物等有毒物质,危害很大[11]。经编间隔织物(WKSF)可替换聚氨酯海绵作为中间层,经编间隔织物可提高透气性、减少燃烧时产生有毒烟雾[12];其作为汽车座椅的里层织物在受到压力要具有良好的延展性、可恢复性。复合层压工艺可实现装饰性与功能性两大要求,此外,织物的阻燃性和绿色环保也是人们关注的焦点[13]。

本文采用热塑性聚氨酯(TPU)热熔胶对汽车座椅用织物进行复合层压,探究了复合工艺以及WKSF结构对复合织物性能影响,实现装饰性与功能性要求,使汽车座椅具有较好的透气性、回弹性、阻燃、复合剥离强力等功能,提高了汽车座椅的档次,使其舒适、美观、绿色环保,满足消费群体需求,具有广阔的发展前景。

试验部分

试验材料

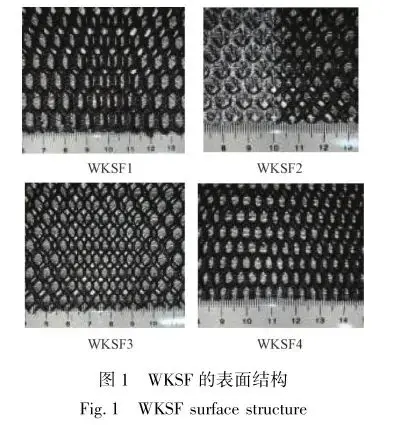

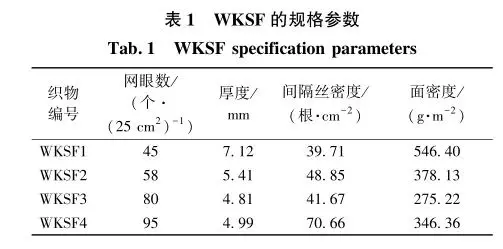

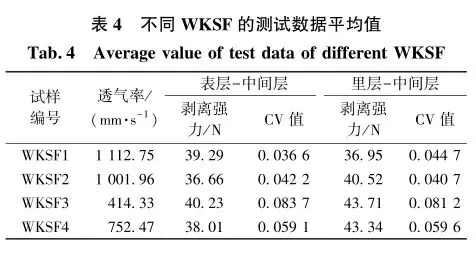

33.3tex阻燃涤纶网络丝;33.3tex普通涤纶低弹长丝;经编间隔织物WKSF(WKSF1、WKSF2、WKSF3、WKSF4织物)为中间层,苏州丽歌菲雅家居科技有限公司;涤纶针织物(记为2#织物)为里层,横密为95纵行/(5cm)、纵密为130横列/(5cm),面密度为106.44g/m2,东莞威漫百达纺织有限公司;A024型热塑性聚氨酯(TPU)热熔胶网膜,面密度为25g/m2,熔融温度范围为120~160℃,饶平县通高科技有限公司。WKSF的规格参数如表1所示,其表面结构如图1所示。

试样的制备

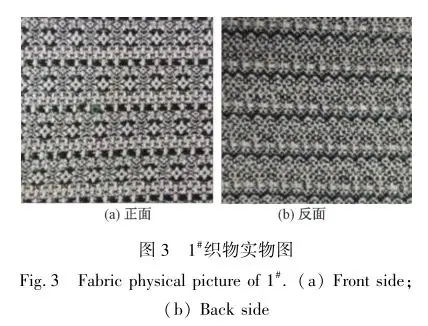

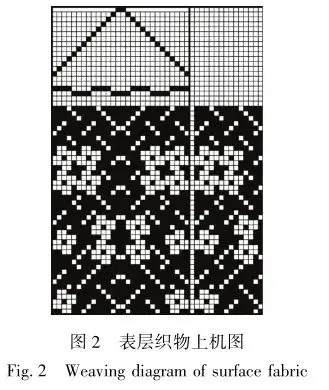

在织机上设计并织造涤纶小提花接结双层组织织物作为表层织物,选用阻燃涤纶为经纱与表纬,普通涤纶为里纬。通过小提花设计增加美感及密实、耐磨等使用性能,使花型变化多样,增加汽车座椅用织物整体趣味性及功能性。阻燃涤纶相对普通涤纶造价高,为节省成本,采用阻燃涤纶与普通涤纶织物交织使用,赋予表层织物阻燃等特性。采用SGA598半自动织布机(江阴市通源纺织机械有限公司)织制试样。以涤纶小提花织物(记为1#织物)为表层,经密为500根/(10cm)、纬密为400根/(10cm),摩擦400次,经向撕破强力为210.0N、纬向撕破强力为180.6N,透气率为220.74mm/s。1#织物的上机图如图2所示,实物图如图3所示。

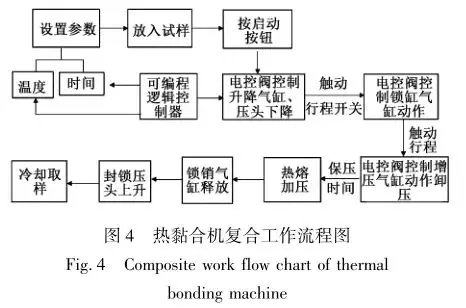

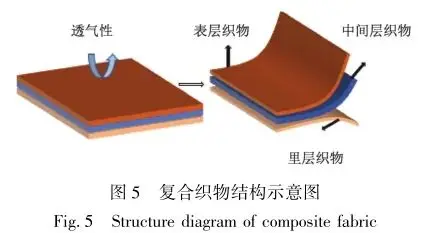

将1#、2#织物与WKSF通过自主研发的热压黏合机进行复合,其工艺流程如图4所示。热压黏合机通过一定的升温使热熔胶达到黏流态,在一定压力下将流变状的热熔胶压渗和浸渍到纤维和纱线之间,冷却固化后形成靠摩擦黏合的钉型连接键将织物与织物固结到一起。层压复合织物的结构示意图如图5所示。

测试与表征

采用Quanta-450-FEG场发射(SEM)扫描电的测定》测试织物表层与中间层、里层与中间层的剥离强力;按照FZ/T60011—2016《复合织物剥离强力实验方法》和FZ/T01085—2000《热熔粘合衬剥离强力试验方法》测试织物表层与中间层、里层与中间层的剥离强力;采用YG461E数字式透气量仪(宁波纺织仪器厂),按照GB/T33389—2016《汽车装饰用机织物及机织复合物》和GB/T5453—1997《纺织品织物透气性测试》测试织物的透气性。

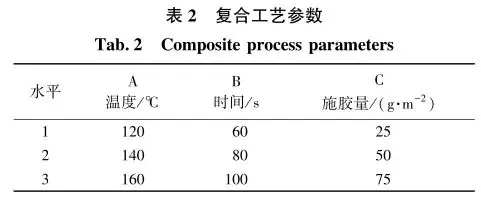

正交试验设计方案

通过查阅资料可得中间层在6mm左右厚度的经编间隔织物适合做复合层压汽车座椅面料中间层,选用WKSF2做中间层探究复合层压工艺,其影响织物复合的因素有很多,以复合时间、温度、施胶量作为主要因素,通过设计3因素3水平正交试验对复合工艺中各影响因素进行探究,正交试验设计方案如表2所示,通过分析得出影响因素以及优化复合层压工艺,为汽车座椅用织物复合提供工艺改进方案。

层压复合工艺参数的优化

层压复合工艺正交试验结果

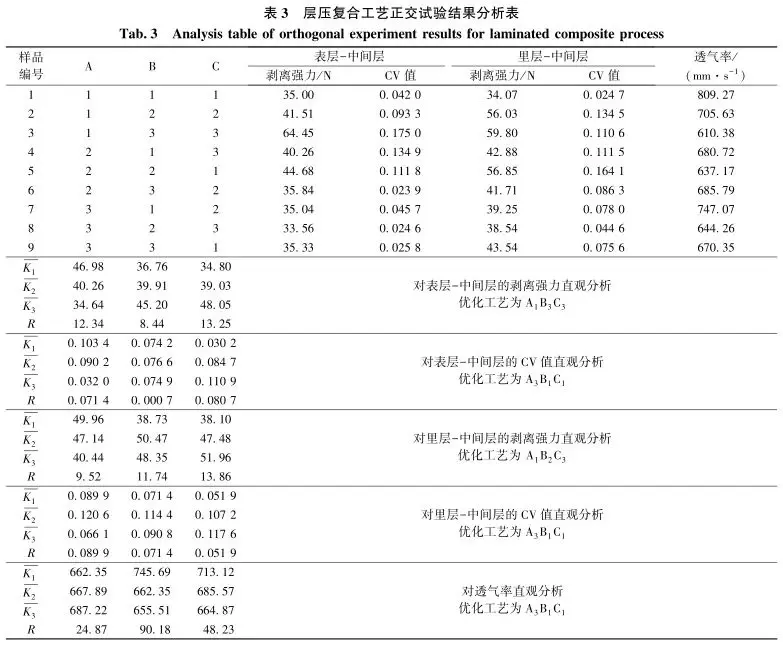

通过设计的L(33)进行正交试验,测量复合织物的质量、透气性以及剥离强力,实验结果如表3所示。可以看出,9组试样织物的剥离强力均可达标甚至远远高于GB/T33389—2016要求。通过直观分析可得表层-中间层、里层-中间层的剥离强力、CV值、透气性的优化工艺不同,需进一步对正交试验的数值进行工艺优化,以确定不同层压工艺对复合织物整体性能的影响。

各因素对复合织物的影响

分析表3可得,施胶量对复合层压后织物剥离强力、变异系数影响最大,时间对透气性影响最大。里层与中间层的剥离强力大于表层与中间层的剥离强力,这是因为里层织物为轻薄针织物,被熔融的TPU更易渗透产生机械嵌合。综合分析施胶量对织物透气性与剥离强力和剥离强力变异系数的影响可知,当施胶量为25g/m2时,织物的表里层剥离强力均最小,而此时织物的透气性最好,变异系数最小,说明此时虽然剥离强力不高,但黏合相对均匀。当施胶量为50g/m时,织物的透气性适中,表里层与中间层的剥离强力也适中,此时织物剥离强力的变异系数适中,但是总体数值不大,说明此时织物剥离强力较好,黏合较均匀。当施胶量为75g/m2时,织物的透气性最差,虽然此时织物的表里层与中间层的剥离强力最大,但是此时织物剥离强力的变异系数最大,说明此时虽然织物的剥离强力好,但黏合得不均匀。综合考虑,复合施胶量选择50g/m2。

分析温度的影响可知:当160℃时表层和里层的剥离强力都过小,140℃时里层的变异系数较大,说明温度140℃时,虽然表里层的剥离强力大,但是黏结不匀;当温度为120℃时,表层和里层的剥离强力均最大,虽然表层的变异系数略大,但是数值却不大,浮动稳定,说明黏合比较均匀。当时间为80s时,织物表里层的剥离强力较高,但里层和中间层的变异系数均是最大的,此时里层与中间层的黏合均匀度均不好。当时间为100s时,织物的表层与中间层剥离强力最大,里层与中间层的剥离强力趋缓下降,但其差别与80s时不大,且100s时表里层剥离强力的变异系数均较小,说明黏合均匀。当温度、时间过高会导致TPU热熔胶流动性能增加,过多的黏合剂会渗透到织物内部及织物表面,导致剥离强力降低,变异系数范围变大。综合考虑剥离强力和变异系数,复合温度选120℃,复合时间选100s。

中间层结构对复合织物影响

复合工艺以及层压织物对制备的汽车座椅用织物均有一定的影响。表层织物可选用不同性能的纱线和不同组织结构织造具有阻燃性能的织物;中间层用WKSF替代海绵,经编间隔织物的参数较多,其经编间隔织物的孔眼、间隔丝密度对复合层压的剥离强力及透气性影响各不相同,因此选择4种不同规格的经编间隔织物,探究在正交试验最优条件下经编间隔织物对应的最佳规格参数。

试验设计及测试数据

采用4种不同结构的经编间隔织物,利用优化的复合工艺对汽车座椅用织物进行复合层压。多次测试取平均值,不同中间层复合织物的透气率和剥离强力如表4所示。

结果与分析

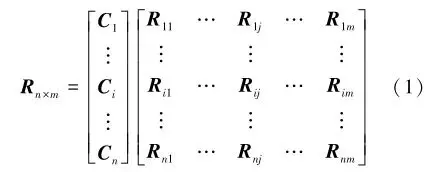

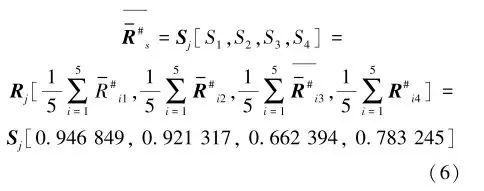

因WKSF各性能指标对复合的影响因素较多,因此采用灰色近优法[14-15]对复合汽车座椅用织物的多个性能指标进行综合评价,分析WKSF结构对复合织物的综合性能影响。模型的建立步骤如下。

第1步:根据试样和测试数据建立灰矩阵Rn×m:

式中:Cn表示相应的实际性能测试指标为白化灰量;Rnm表示第m种织物的第n个性能测试数据,也称为灰元。

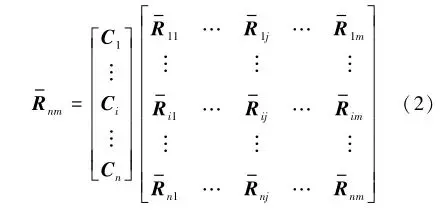

第2步:将各种织物的实际测试数据代入式(1),则得到白化灰矩阵Rnm:

式中,Rnm表示第m种织物的第n个性能指标的白化灰值。

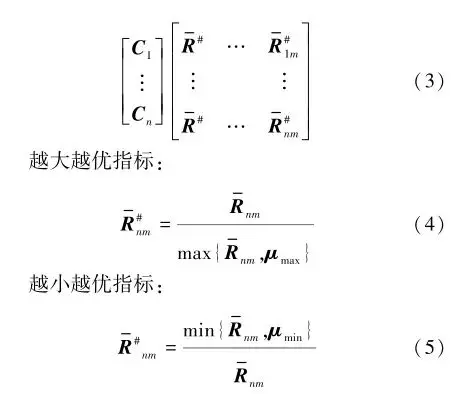

第3步:由于各种性能的单位和意义各不相同,多个评价指标需要统一化处理,使式(2)中的数值映射到区间[0,1]。选择越大越优指标、越小越优指标进行数值处理,得到的近优白化灰矩阵如式(3)所示。

式中,μmax为Rnm所在n行中最大值,μmin为Rnm所在n行中最小值。

第4步,按照公式将表4中的测试数据代入上述理论中计算4种织物的近优度,近优度白化灰元矩阵如下:

中,Sj为第j块WKSF的灰色近优度值,其值越大,代表WKSF的综合性能越优。

对4种织物的近优白化灰元进行从大到小排序,可知4种织物的综合性能优劣顺序为:WKSF1、WKSF2、WKSF4、WKSF3,即WKSF1的灰色近优度最高,说明WKSF1的综合性能最好,WKSF2次之,WKSF3最差。结合表1中WKSF的规格属性可知,经编间隔织物的网眼数为45个/(25cm2)、厚度为7.12mm、间隔丝密度为39.71根/cm2时,更适合复合功能汽车用座椅织物。

结论

本文以自织的小提花织物为表层,透气性、回弹性良好的经编间隔织物为中间层,延展性优良的针织物为里层,3种织物通过热塑性聚氨酯(TPU)热熔胶进行复合,并研究复合工艺以及经编间隔织物结构对复合座椅用织物透气性、剥离强力和变异系数的影响,得到以下主要结论。

1)用TPU热熔胶对汽车座椅用织物复合,织物的剥离强力均可达标甚至远高于标准,且施胶量对剥离强力影响较大,复合时间对透气影响较大。

2)汽车座椅用织物优化复合工艺为:复合温度120℃,复合时间100s,施胶量50g/m2。

3)中间层经编间隔织物对复合织物性能影响较大,WKSF1的综合性能最优,其规格参数为:网眼数45个/(25cm2),厚度7.12mm,间隔丝密度39.71根/cm2。

【参考文献】

[1]李彬,付丹,熊芬,等.汽车座椅面料防水性影响因素分析[J].毛纺科技,2020,48(7):63-66.LIBin,FUDan,XIONGFen,etal.Analysisofinfluencingfactorsofwaterproofpropertyofautomobileseatfabric[J].WoolTextileJournal,2020,48(7):63-66.

[2]邹志军,汽车座椅面料产品的开发研究[J].时代汽车,2019(7):136-137.ZOUZhijun,Researchanddevelopmentofautomotiveseatfabricproducts[J].AutoTime,2019(7):136-137.

[3]NALPG,KAYSERIGZ,MECITHD.Comfort⁃relatedpropertiesofdouble⁃layeredwovencarseatfabrics[J].AutexResearchJournal,2021.DOI:10.2478/AUT-2021-0023.

[4]杨明.汽车座椅用层压复合织物的开发及阻燃性能研究[D].武汉:武汉纺织大学,2015:1-2.YANGMing.Developmentoflaminatedcompositefabricsforautomobileseatsandresearchontheirflameretardancy[D]Wuhan:WuhanTextileUniversity,2015:1-2.

[5]STANAKovaevic,DARKOUjevic,JACQUELINEDomjanic,etal.Laminatedtextilecompositesproblemswithbondinglayersandsewing[J].JournalofIndustrialTextiles,202151(4):5640-5657.

[6]乌婧,江振林,吉鹏,等.纺织品前瞻性制备技术及应用研究现状与发展趋势[J].纺织学报,2023,44(1):1-10.WUJing,JIANGZhenlin,JIPengetal.Currentstatusanddevelopmenttrendoftextileforward⁃lookingpreparationtechnologyandapplicationresearch[J].JournalofTextileResearch,2023,44(1):1-10.

[7]GUOYan,LINChen,SHENGQiang,etal.Preparationandcharacterizationofflameretardantautomobilefabric[J].JournalofPhysics:ConferenceSeries,2021,1948(1):122-126.

[8]孙雨晴,陈思.经编间隔织物的热湿舒适性能[J].上海纺织科技,2021,49(7):58-60.SUNYuqin,CHENSi.Thermalandwetcomfortofwarpknittedspacerfabric[J].ShanghaiTextileScience&Technology,2021,49(7):58-60.

[9]韩俊霞,夏风林,张琦.经编提花间隔汽车座椅套的接缝性能[J].纺织学报,2016,37(2):67-72.HANJunxia,XIAFenglin,ZHANGQi.Seamperformanceofwarpknittedjacquardspacercarseatcover[J].JournalofTextileResearch,2016,37(2):67-72.

[10]史千行,范立成.PUR热熔胶在汽车内饰工艺上的应用[J].科技风,2019(33):150.SHIQianxing,FANLicheng.ApplicationofPURhotmeltadhesiveinautomotiveinteriortechnology[J].TechnologyWind,2019(33):150.

[11]CHAO,ZHI,GUOQing,etal.Compressionpropertiesofsyntacticfoamreinforcedbywarp⁃knittedspacerfabric:theoreticalcompressionstrengthmodelandexperimentalverification[J].CellularPolymersAnInternationalJournal2015,34(4):173-188.

[12]GUOYan,CHENLin,QIANGSheng,etal.Comparingpropertiesofthewarp⁃knittedspacerfabricinsteadofspongeforautomobileseatfabric[J].JournalofPhysics:ConferenceSeries,2021.DOI10.1088/1742-6596/1948/1/012196.

[13]吴双全,王楠,谢姗山,等.汽车内饰纺织品整理技术研究与应用进展[J].针织工业,2020(7):56-59.WUShuangquan,WANGNan,XIEShanshan,etal.Researchandapplicationprogressofautomotiveinteriortextilefinishingtechnology[J].KnittingIndustries,2020(7):56-59.

[14]宋敏芳.双层阻燃涤纶汽车座套面料的研发[D].西安:西安工程大学,2017:46-49.SONGMinfang.Researchanddevelopmentofdouble⁃layerflame⁃retardantpolyestercarseatcoverfabric[D].Xi′an:Xi′anPolytechnicUniversity,2017:46-49.

[15]王建萍,苗明珠,沈德垚,等.仿生鸟羽结构针织面料开发与性能评价[J].纺织学报,2022,43(4):55-61.WANGJianping,MIAOMingzhu,SHENDeyao,etal.Developmentandperformanceevaluationofbionicbirdfeatherknittedfabric[J].JournalofTextileResearch,2022,43(4):55-61.

编辑推荐

最新资讯

-

标准解读丨ISO 21111 《道路车辆车载以太网

2025-03-31 19:15

-

清研精准兆瓦级充放电测试设备——重新定义

2025-03-31 19:13

-

强强联合:imc FAMOS内嵌Python接口,提高

2025-03-31 19:12

-

汽车动力电池与发动机系列标准宣贯会在武汉

2025-03-31 16:08

-

氢内燃机2.0-西南研究院(SwRI)启动第二阶

2025-03-31 16:06

广告

广告