基于差动制动的四轮转向商用车防侧翻控制

摘要

为提升商用车极限工况下的侧向稳定性,以某四轮转向商用车为研究对象,基于线性二次型调节器设计了四轮转向控制策略,在此基础上设计了差动制动控制策略。以横向载荷转移率为侧翻评价指标,建立了四轮转向+差动制动的防侧翻综合控制策略,利用TruckSim和MATLAB分别进行了转向盘角阶跃输入工况和鱼钩工况的仿真试验。仿真结果表明:相比四轮转向控制,综合控制策略使该商用车的横向载荷转移率最大值降低6.4%以上,质心侧偏角降低了41%,改善了车辆的侧向稳定性和道路跟随能力。

1 四轮转向车辆建模

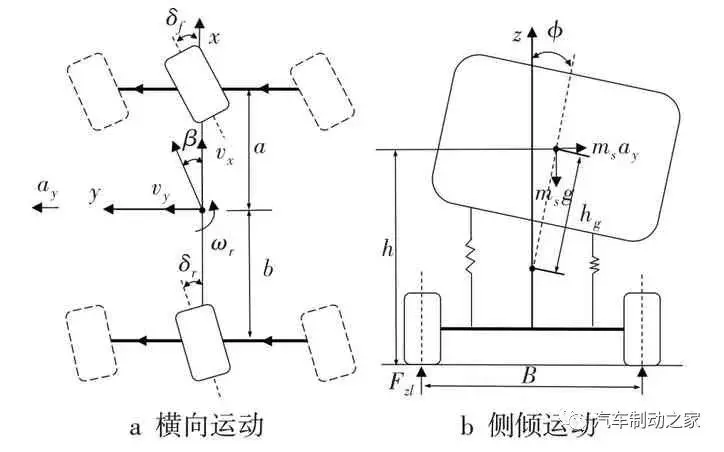

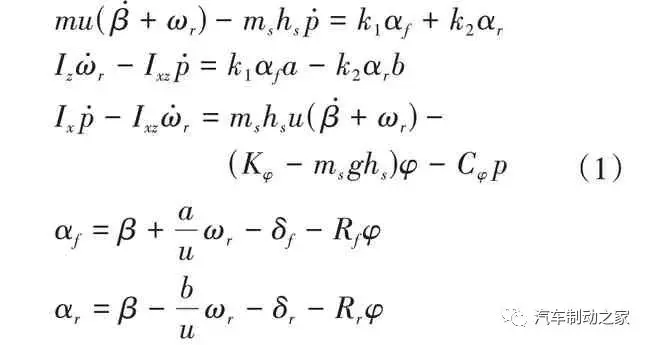

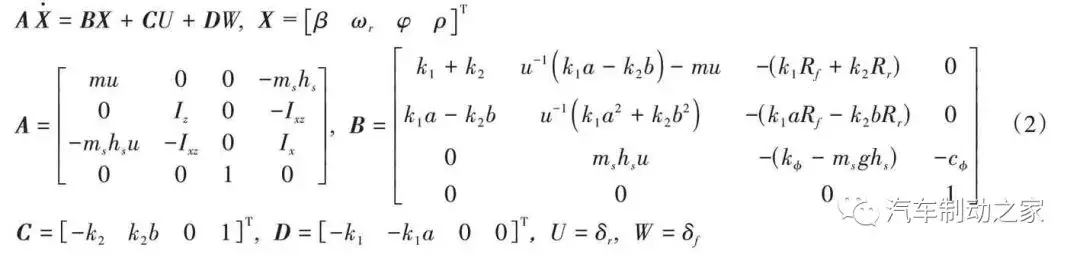

以某四轮转向商用车为原型,简化模型如图1所示。忽略转向系影响,以前轮转角作为输入,不考虑垂向和俯仰运动,考虑车身的侧倾运动,默认轮胎侧偏特性在线性范围内。建立考虑侧向运动、横摆运动、侧倾运动的三自由度线性车辆动力学模型。车辆动力学方程为

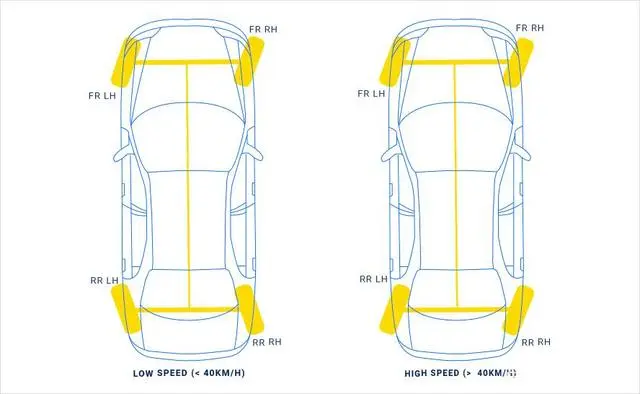

图1 三自由度车辆模型

式中:m为整车质量,取值6570 kg;ms为簧载质量,取值6000 kg;hs 为悬挂至侧倾中心的距离,取值1 m;u为纵向车速;β为质心侧偏角;ωr为横摆角速度;δr为后轮转角输入;k1、k2分别为前后轮侧偏刚度,取值分别为-223.45 kN·rad-1和-257.83·kNrad-1;φ 为侧倾角;p 为侧倾角速度;Ix、Iz 分别为车辆绕x 轴和z 轴的转动惯量,分别取值3075.9 kg·m2、46 872.2 kg·m2;Ixz 为绕XZ 轴惯性积,取值较小忽略不计;Kφ、Cφ为等效侧倾刚度和等效阻尼系数,取值1360 kN·m·rad-1、44 kN·m·s-1;a、b 分别为质心至前轴和后轴的距离,取值2.4 m、2.6 m;αf、αr分别为前后轮侧偏角;Rf 和Rr 分别为前后轴侧倾转向系数,取0.07和0.05。

2 防侧翻综合控制器设计

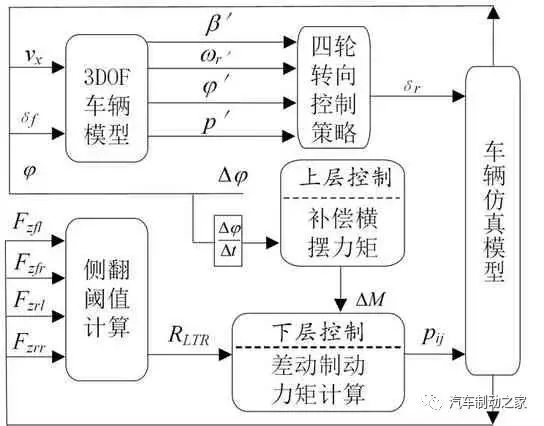

单独使用差动制动控制会降低平均车速,同时频繁的制动会造成轮胎额外的磨损。防侧翻的同时尽量减小制动的次数和时间,加入对后轮转角的控制,以β、ωr、φ、p作为输入,基于LQR方法设计了四轮转向控制策略。四轮转向主要适用于小方向盘转角、较低侧向加速度工况,对于大侧向加速度的极限转弯工况,为防止侧翻发生,在横向载荷转移率RLTR超过阈值时采用差动制动进行补充,设计了联合四轮转向和差动制动的防侧翻策略,防侧翻综合控制器结构如图2所示。

图2 防侧翻综合控制器结构图

2.1 基于LQR的四轮转向控制策略

原型车辆的前轮转角由机械式转向系统决定,转向传动比为25,基于LQR 控制方法[9]设计四轮转向策略来实现后轮转角控制功能。前轮转角作为系统干扰输入,控制后轮转角使稳态时β和φ最小,同时ωr在一定区间内。车辆动力学表示为

为寻求最优后轮转角,引入最优控制性能指标:

![]()

式中:Q 为半正定实时对称矩阵;R 为正定实时矩阵。当后轮转角最优,J 取最小值。Q 中某个对角元素增大则该输入对应的权重增大,为了保持车辆预防侧倾的能力,φ 的权重设定较大,车辆在侧翻策略触发时,制动引起p变化较大并且伴随有正负的变化,为了避免这种不平稳状态造成车辆状态不稳定,该项选取权重较小。最终选取大量加权矩阵试验并分析对比后,确定Q取diag{100,90,500,5}、R为0.01。最优控制率为

![]()

其中矩阵P满足矩阵黎卡提代数微分方程:

![]()

根据选定加权矩阵和车辆实时参数,调用MATLAB 控制系统工具箱的LQR 函数,可以快速求解得到矩阵K,求解得到后轮转角。

2.2 差动制动控制策略

1)侧翻状态估计 横向载荷转移率表示左侧车轮载荷与右侧车轮载荷之差与总载荷的比值。当RLTR为0时,左右侧载荷相等,汽车稳定行驶;当| RLTR |为1时,侧左侧或右侧车轮载荷为0,发生侧翻。由于RLTR能直观地反映汽车侧翻状态,侧翻的评判标准可根据RLTR确定。

![]()

式中:Fz1、lFz1、rFz2、lFz2r分别为左前轮、右前轮、左后轮、右后轮的法向反作用力。RLTR过小则差动制动过早介入造成额为的轮胎损耗,RLTR太大则不能及时控制防止侧翻,经过大量实验仿真分析,RLTR的临界值取为±0.8,当| RLTR |大于0.8 时采取相应的控制策略。同时避免系统在临界值±0.8 附近频繁切换策略导致制动系统高频率介入,舒适性降低,引入了上下切换阈值的方案,即| RLTR |达到0.8时制动开始,直到| RLTR |降到0.65才停止制动。

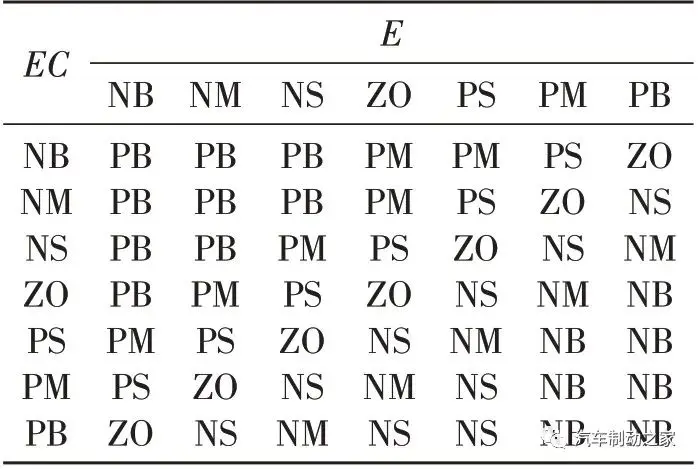

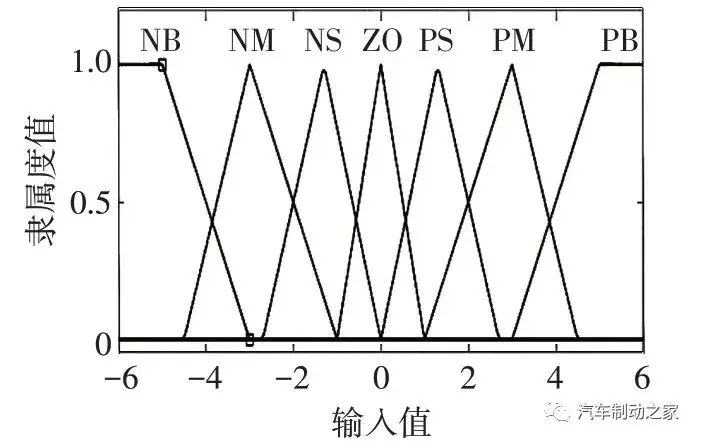

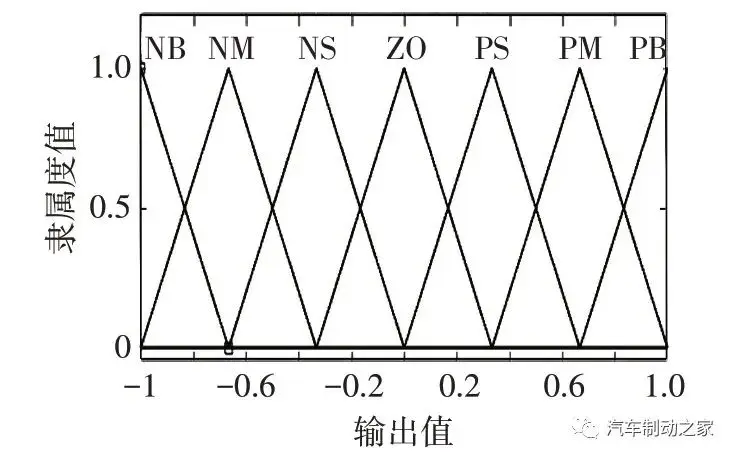

2)补偿横摆力矩模糊控制器 差动制动力矩计算采用分层决策控制[2],如图2所示。上层策略通过模糊控制得到补偿横摆力矩ΔM,下层策略进行横摆力矩的分配,将ΔM以差动制动的形式施加到被控车轮上。研究表明,以外侧前轮制动的形式来实现能最大程度地降低过多转向趋势[10]。当RLTR小于-0.8且滑移率小于30%时,则给右前轮施加制动力,当RLTR大于0.8且滑移率小于30%时,则给左前轮施加制动力。设计模糊控制器时,考虑到二自由度模型计算的横摆角速度作为参考并不能始终使车辆趋于更好的侧向稳定性,且实际路况比较复杂,模糊论域和量化因子难以确定。φ能直观反映车辆的侧倾状态,因此设计的模糊控制器以φ 及p 作为模糊控制器输入,输出ΔM,然后进行车轮制动力矩值的计算。输入φ 和p 分别对应模糊量E 和EC。隶属度函数的选取,如图3~4 所示。输入/出的模糊子集{NB,NM,NS,ZO,PS,PM,PB}分别表示{负大,负中,负小,零,正小,正中,正大},输入的模糊论域为[-6,6],输出ΔM 的模糊论域为[-1,1]。根据车辆动力学理论,为了使车辆趋于良好的稳定性,当汽车具有过多转向趋势时,对汽车施加反向的附加横摆力矩,当汽车具有不足转向趋势时,应当施加同向的附加横摆力矩。当汽车左转具有过多转向趋势时,φ 为正值,若φ 有继续变大的趋势(p为正值)时应当施加负的ΔM。为了尽快恢复稳定,若φ 和p 为PB,ΔM 取NB,若φ 和p 为NB,ΔM取PB。模糊规则共49条,如表1所示。

表1 模糊规则表

图3 输入隶属度函数

图4 输出隶属度函数

3)制动力矩分配策略 将ΔM 转化为被控策略的制动力矩:

![]()

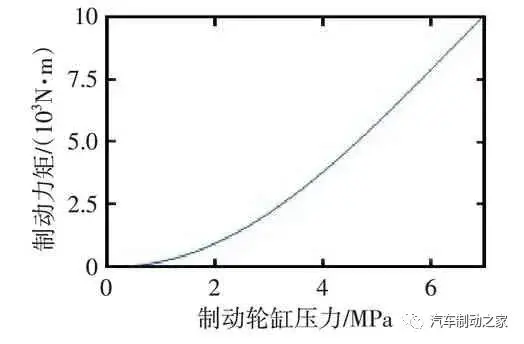

式中:B 为轮距;T 为单个车轮的制动力矩;R 为车轮半径。通过TruckSim 车辆模型中制动器模型,可建立制动轮缸压力与制动力矩对应关系,如图5所示,以此求解被控车轮的制动压力。

图5 制动轮缸压力对应制动力矩图

3 仿真试验及结果分析

为了验证防侧翻综合控制器的有效性,采用三自由度模型的数据,基于TruckSim 建立具有四轮转向功能的商用车模型。分别进行转向盘角阶跃输入工况和鱼钩工况仿真试验,对比分析无控制、单独四轮转向控制和加装差动制动后商用车防侧翻性能和稳定性改善情况。

3.1 转向盘角阶跃输入工况仿真结果

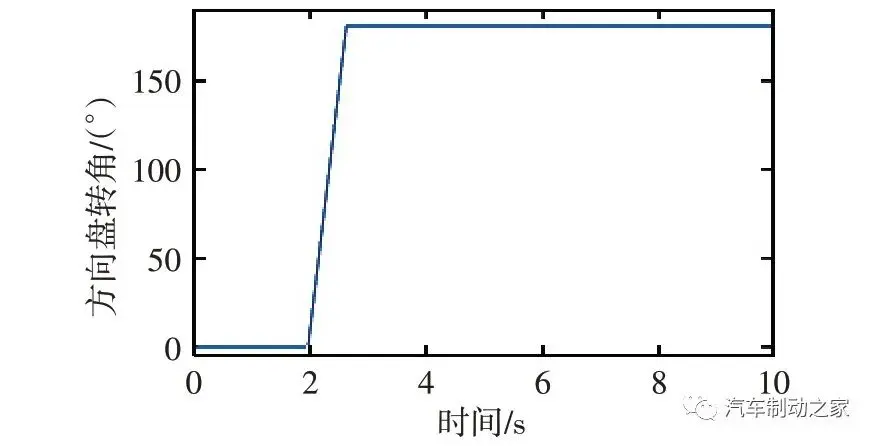

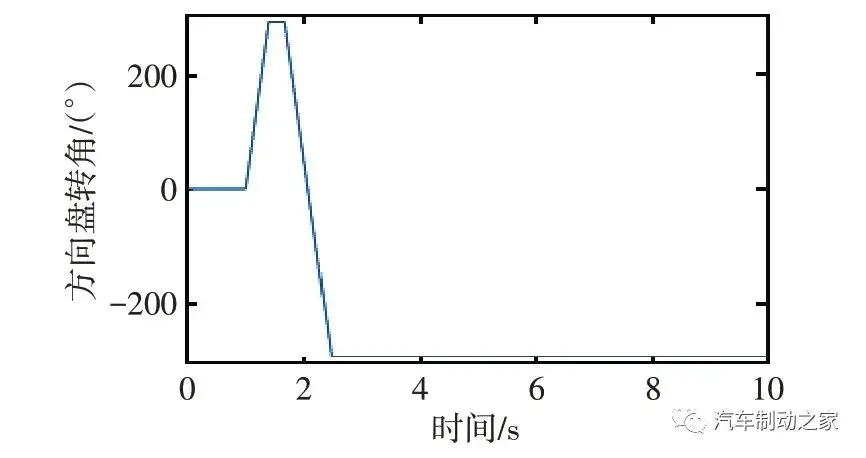

角阶跃输入工况仿真实验道路附着系数为0.85,车辆初始速度为100 km·h⁻¹,方向盘转角输入如图6所示。

图6 角阶跃输入工况方向盘输入曲线

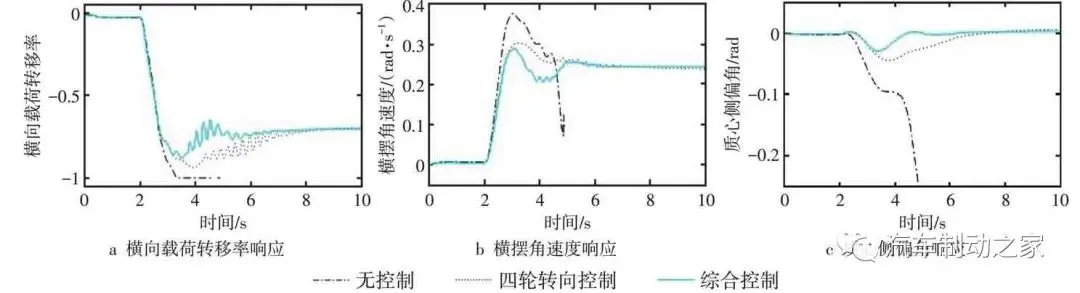

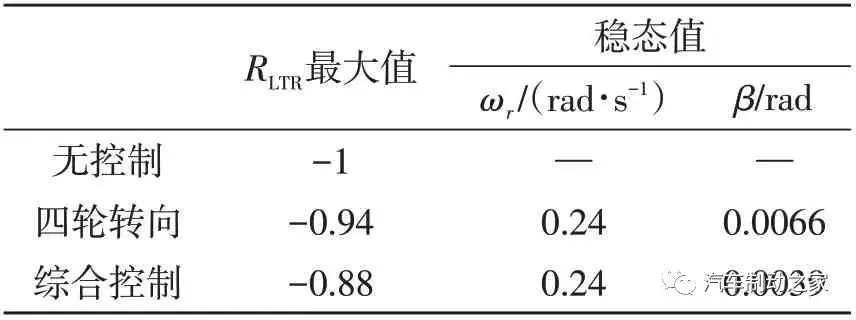

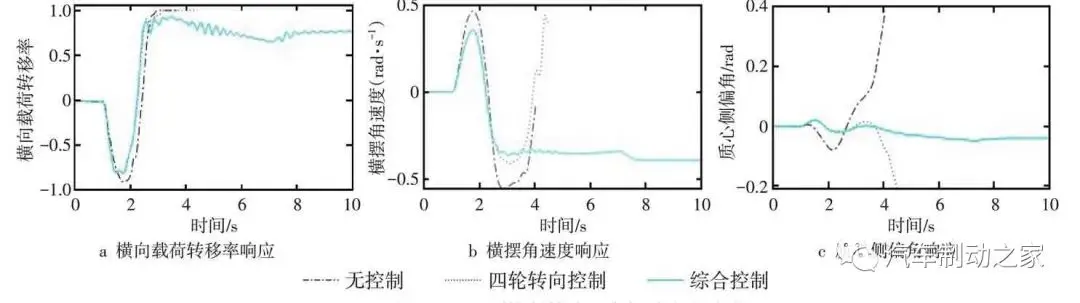

车辆分别在无控制、四轮转向控制和综合防侧翻策略下仿真得到RLTR、ωr 和β,如图7 所示,整理出RLTR最大值,ωr和β稳态结果如表2所示。

由图7a 结合表2 看出,无控制时RLTR 在4 s 时达到-1 并发生侧翻,单独四轮转向控制下车辆的RLTR达到了-0.94,综合策略下RLTR最大值为-0.88,降低了6.4%。单独四轮转向控制下RLTR在8 s达到稳定,而综合策略下在4 s左右曲线在震荡,这是由于该时间区段内触发了差动制动控制,最终RLTR在6.5 s 达到稳定。从图7b~c 可以看到在4 s 左右无控制状态下ωr和β迅速发散,而四轮转向和综合控制下ωr 稳态值能控制在0.24 rad·s⁻¹附近,但最易发生侧翻时(2~5 s)综合控制策略下ωr最大值有所降低。图7c 表示相比于四轮转向,采用综合控制策略时β最大值降低37%,β稳态值降低41%,且到稳态的时间更短。结果表明,四轮转向策略相比于无控制时有一定的防侧翻效果,但加入差动制动控制后的综合策略使RLTR改善明显,能有效防止侧翻的发生使试验车辆更快趋于稳定,证明了该综合防侧翻控制器的有效性。

图7 角阶跃输入工况时不同控制策略的车辆动力学响应

表2 角阶跃输入工况不同策略仿真结果

3.2 鱼钩工况仿真结果

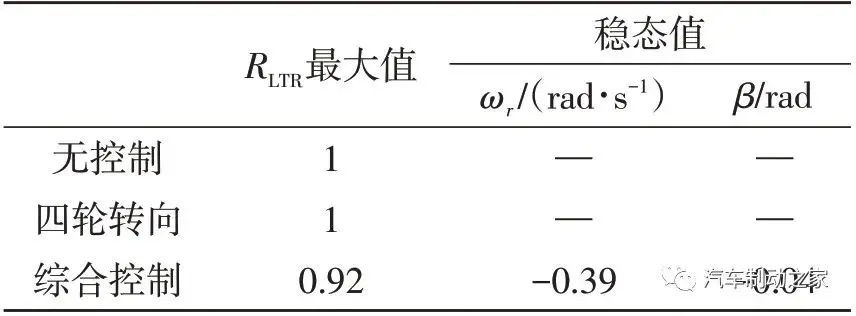

鱼钩工况仿真实验道路附着系数为0.85,车辆初始速度为75 km·h-1,方向盘转角输入见图8。车辆分别在无控制、四轮转向控制和综合防侧翻策略下仿真得到RLTR、ωr 和β,仿真结果见图9,整理出RLTR最大值,ωr和β稳态结果数据见表3。

表3 鱼钩工况不同策略仿真结果对比

图8 鱼钩工况方向盘输入曲线

图9a 表明3 s 左右无控制和采用四轮转向控制时RLTR达到1,车辆发生侧翻,采用综合策略随着制动策略的触发,RLTR 明显得到控制,最大值为0.92。从图9b~c可以看到3 s之前采用四轮转向控制相比于无控制能降低ωr 和β,但是在3~4 s 时随着方向盘转角变大,ωr 和β 均迅速增大并发散,而采用考虑差动制动的综合防侧翻策略时能控制到稳 态,最 终ωr 稳 定 在-0.39 rad·s ⁻¹,β 稳 态 值为-0.04 rad。结果表明单独的四轮转向在该工况下并不能满足车辆的防侧翻需求,而加入差动制动的综合策略可以有效防止侧翻,明显改善了该极端工况下车辆的稳定性。

图9 鱼钩工况时不同控制策略的车辆动力学响应

4 结论

基于Trucksim 建立车辆模型,提出了适用于商用车的四轮转向+差动制动综合防侧翻控制策略。仿真结果表明单独进行四轮转向控制很难满足极限状态下防侧翻需求,引入差动制动控制可得到较好的补充。相比四轮转向策略,综合防侧翻控制策略能有效改善车辆防侧翻性能和行驶稳定性。在转向盘角阶跃输入和鱼钩工况下,车辆的横向载荷转移率最大值降低了6.4%以上,β 降低超过41%,提升了极端工况下路径跟踪能力。

最新资讯

-

关注新科技|智狼再发力!京东物流助力汽车

2025-04-22 09:08

-

曼恩和ABB成功测试基于以太网通信的电动重

2025-04-21 21:18

-

一文讲述汽车电子电气EEA架构

2025-04-21 20:58

-

中汽中心受邀参加中国消费品质量安全提升系

2025-04-21 20:57

-

标准解读 | 新版动力电池安全强标解读

2025-04-21 20:56

广告

广告