动力电池机-电-热多场耦合仿真

随着新能源汽车行业的飞速发展,动力电池系统的能量密度越来越高,新能源汽车碰撞后的安全问题一直是各大主机厂和电池企业关注的焦点。如何精准识别整车碰撞后动力电池系统的危害并在研发期间提高整车安全性已经成为行业内亟需解决的难题。

基于上述行业现状,中汽中心工程院安全开发部新能源安全团队研发出了基于碰撞场景的动力电池机-电-热多物理场耦合仿真平台。该平台基于团队对动力电池热失控及热扩散特性的深入研究,并依托部门丰富的整车结构安全性开发经验,构建了以动力电池力学模型为基础的机-电-热多物理场耦合仿真模型,实现了基于一个模型能够多角度分析动力电池系统安全性的目标。

基于该技术可将新能源整车机械安全性与动力电池系统安全性进行联合开发,能够从整车角度准确判断特定碰撞工况下电池系统的安全风险,进行针对性安全优化,避免过保护,提升安全性的同时兼顾整体轻量化,从而降低成本。以下是动力电池系统多物理场耦合仿真平台的开发流程:

图1 基于碰撞场景的动力电池系统机-电-热多物理场模型开发流程

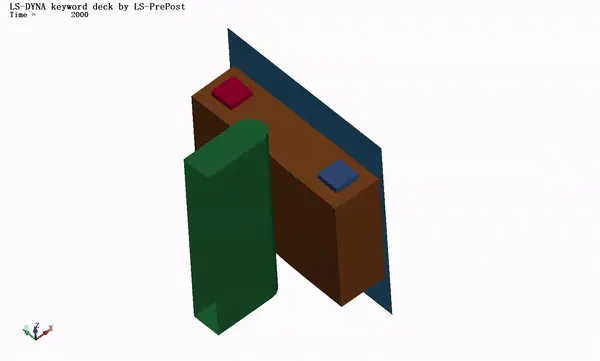

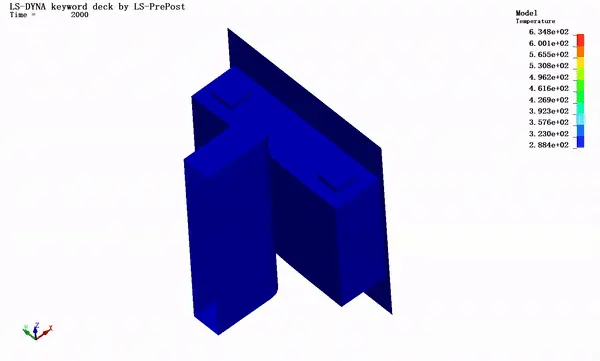

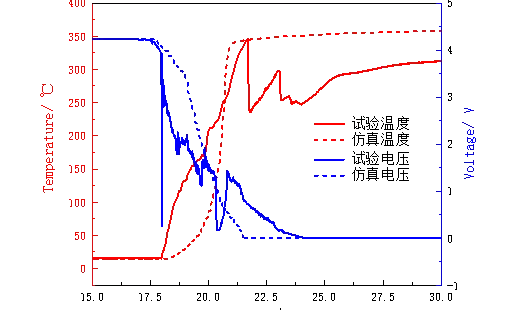

整个技术以动力电池机械模型为切入点,通过对动力电池进行动态冲击、静态挤压实验,确定安全边界,同时标定相应材料特性,构建精准力学模型;基于电池热失控机理构建电池热失控模型,并确保模型的最高温度与实验结果相比误差在10%以内;通过对电池进行HPPC测试,标定等效电路模型相关参数,构建电池充放电模型。将力学模型、热失控模型、充放电模型进行耦合,得到动力电池多物理场耦合仿真模型。基于该模型,可以分析动力电池的受力特性、温度变化、电压变化等,以下是动力电池多物理场耦合模型的仿真结果:

(a)力学仿真结果 (b)温度仿真结果

(c)SOC仿真结果 (d)仿真结果对标

图2 动力电池机-电-热多物理场耦合仿真结果

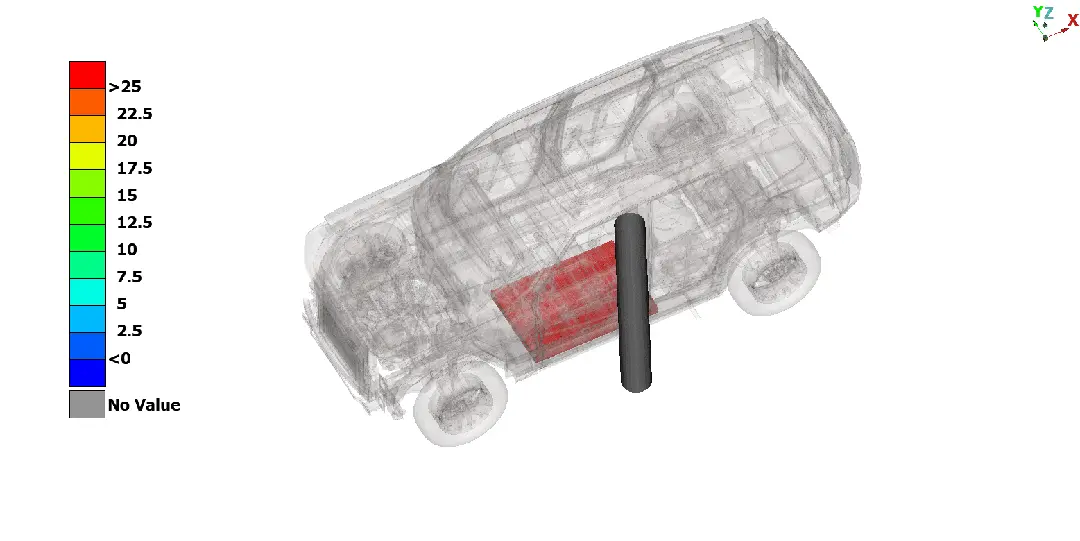

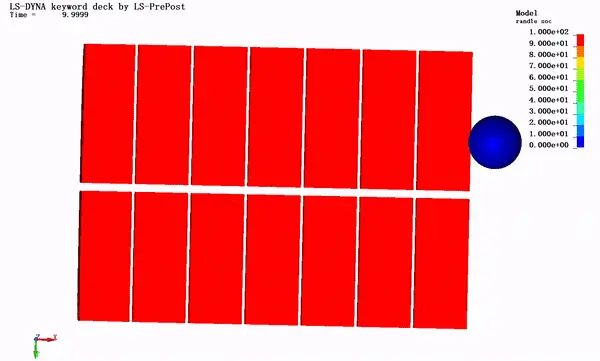

基于动力电池多物理场耦合仿真模型,可进一步扩展到系统级别,分析整个电池包受到碰撞后电压变化以及热扩散特性,同时也可以为预警算法的开发提供合理的判定条件。此外,通过提取整车碰撞工况的边界条件作为输入参数,赋予电池包多物理场耦合模型,实现了新能源整车的安全性与动力电池系统安全性的融合,可基于特定工况同时分析整车安全性和动力电池系统的机械安全性、热安全性和电安全性,进而能够从电池包到整车进行多角度安全优化,实现了开发流程的统一性,优化了整个设计流程,降低研发成本,提高研发效率。以下是特定工况下的动力电池系统多场耦合模型仿真结果:

(a)温度仿真结果 (b)SOC仿真结果

图3 基于柱碰的动力电池系统机-电-热多物理场耦合仿真结果

(a)温度仿真结果 (b)图(a)局部放大

图4 基于整车柱碰的动力电池系统机-电-热多物理场耦合仿真结果

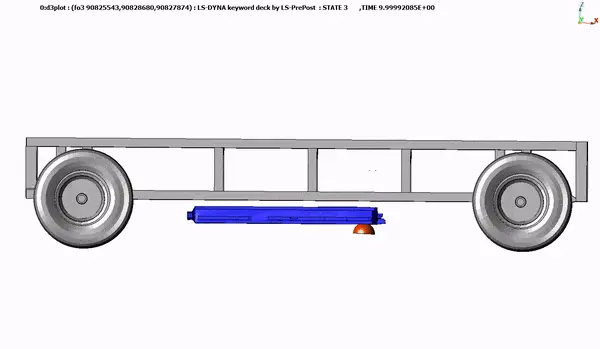

(a)力学仿真结果

(b)温度仿真结果 (c)SOC仿真结果

图5 基于台车托底的动力电池系统机-电-热多物理场耦合仿真结果

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告