汽车空调三蒸发器制冷回路的充注量研究

孙建逵,钱锐.汽车空调三蒸发器制冷回路的充注量研究[J].汽车工程师,2021,(12):31-33+48.

摘要:

为合理的设计汽车3个蒸发器制冷回路电磁截止阀布置与储液罐大小,文章通过3个蒸发器系统制冷剂充注量的实车配管台架测试,验证了不同管路截止阀布置位置对系统充注量的影响,截止阀应靠近空调箱蒸发器布置。结果显示在充注工况下蒸发器有空气流动换热工作时,蒸发器内部制冷剂平均空泡系数在0.83~0.87,而蒸发器没有空气流动换热工作且没有截止阀截断时,蒸发器内部制冷剂平均空泡系数在0.57左右。

随着电池技术的发展,近年来混动汽车和纯电动汽车发展迅速,动力电池在工作过程中会发热,而动力电池对工作温度的要求又比较苛刻,为保证动力电池能够安全、高效地工作,需要对动力电池进行散热。由于动力电池发热量的增大,目前很多动力电池都采用液体冷却的方式,将电池的冷却液通过接入车辆空调制冷系统的电池冷却器进行散热。而制冷系统的运行会消耗电池的电量,为了提高动力电池的续驶里程,开发性能高效的制冷系统很重要。制冷系统的制冷剂充注量对制冷性能有直接的影响[1],文献[2]分析了充注量与空调出风、制冷量和COP等性能参数之间的关系,国内外学者通过冷凝器出口的过冷度来确定制冷系统的充注量[3-6]。对于大型的SUV和MPV车型,乘客舱内配有2个蒸发器,加上电池冷却器(chiller),组成三蒸发器的制冷系统,为节省能耗,当乘客没有制冷需求,只有电池冷却需求时,在进入乘客舱空调箱蒸发器的制冷剂管路上需安装电磁截止阀。文章使用实车配管台架,分析不同制冷剂截止阀安装位置对三蒸发器系统充注量的影响。

1 试验设备与样件

1.1 试验设备

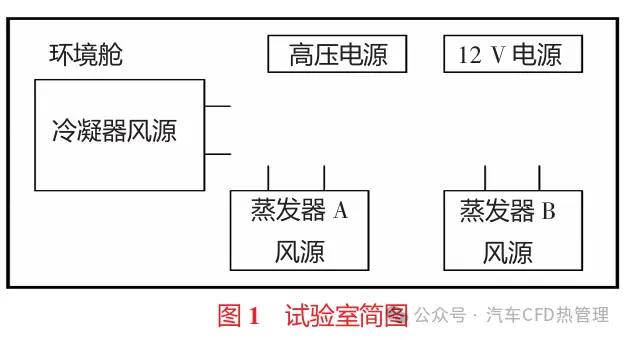

试验在汽车空调实车配管台架上进行,试验室简图如图1所示,环境舱可控制舱内温度与湿度,同时给冷凝器、前空调箱以及后空调箱提供可控温度、湿度和风量的风源。对电动压缩和高压电加热器等设备提供最高200~380 V的电源,对其它空调系统的低电压用电器件提供0~16V稳压电源。

1.2 试验样件

制冷系统的主要零部件由实车管路连接,连接前蒸发器的高压管路长度3000mm,连接后蒸发器的高压管路长度5000mm,连接电池冷却器的高压管路长度3800mm,电池冷却器的冷却液侧串联在高压电加热器回路内,使用电加热器模拟电池发热,连接好的系统台架放入试验环境舱内。在冷凝器、前蒸发器、后蒸发器和电池冷却器的出口管路上安装测量制冷剂侧的温度和压力传感器。

冷凝器储液罐净容积166mm3,电池冷却器制冷剂侧内部容积58mm3,前蒸发器内部容积647mm3,后蒸发器内部容积478mm3。电池冷却器使用电子膨胀阀(EXV),前蒸发器和后蒸发器都使用热力膨胀阀(TXV)。

1.3 制冷系统布置

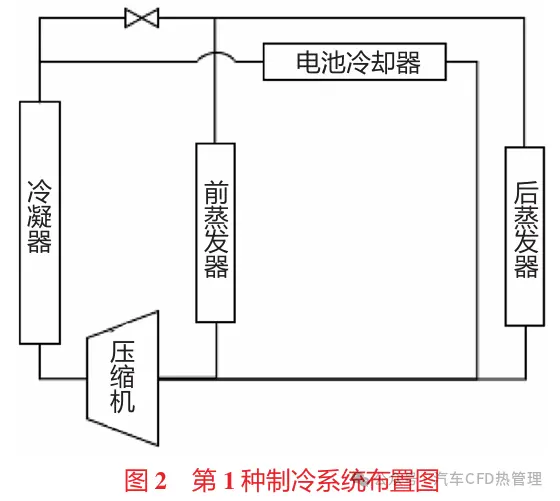

图2示出第1种制冷系统布置方案,制冷剂经过压缩机压缩后进入带储液罐的冷凝器,冷凝器出口首先分成2路,一路流向电池冷却器,当电池无冷却需求时,这路上的EXV关闭,制冷剂无法流通。另一路流向空调箱蒸发器,在这路上安装电磁截止阀,当乘客舱无制冷需求时,电磁截止阀关闭,制冷剂无法流通,经过截止阀后,再分成2路,分别进入前蒸发器和后蒸发器。

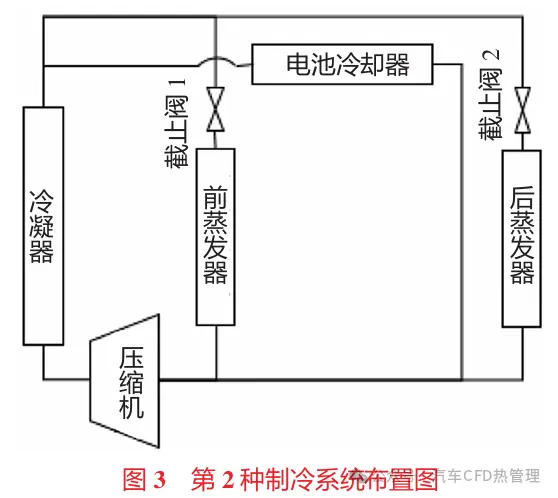

图3是第2种制冷系统布置方案,与第1种布置方案相比,管路走向布置一致,只有电磁截止阀数量和安装位置不同,使用2个电磁截止阀,分别安装在前空调TXV和后空调TXV入口前。

1.4 试验工况

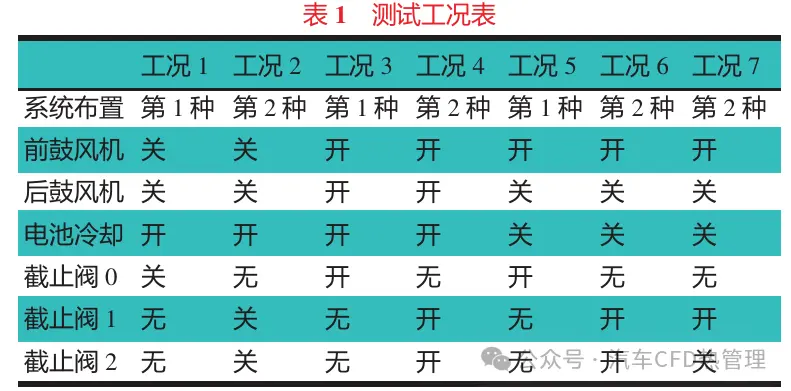

对制冷系统的3个工作模式进行充注量测试,分别是只有电池冷却器工作(工况1、工况2)、3个蒸发器同时换热工作(工况3、工况4)和只有前蒸发器换热工作(工况5、工况6、工况7),测试工况如表1所示。

试验室舱温38℃,相对湿度40%;冷凝器进风温度38℃,相对湿度40%,空气流量3800m3/h;当前蒸发器换热工作时,进风温度38℃,相对湿度40%,空气流量450 m3/h;当后蒸发器换热工作时,进风温度27 ℃,相对湿度35%,空气流量270m3/h;电池冷却器换热工作时,水路循环的电加热器功率2000W;当有空调箱蒸发器换热工作时,压缩机转速8500r/min,当只有电池冷却器换热工作时,压缩机转速2000r/min。

2 试验结果与分析

2.1 截止阀位置对电池冷却器回路充注量的影响

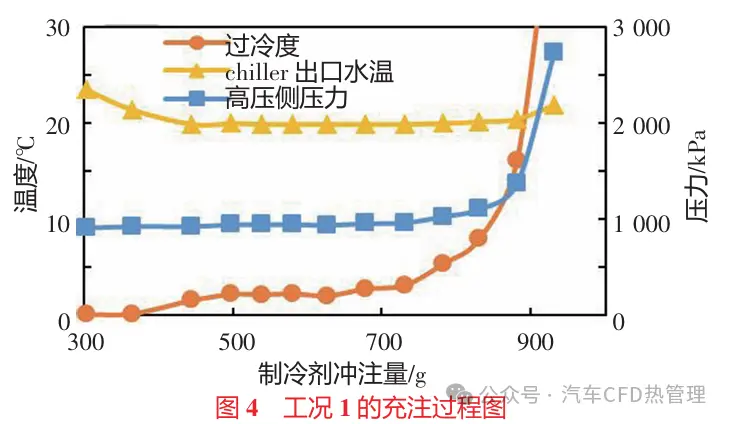

工况1只有电池冷却器换热工作时,系统回路中的电磁截止阀关闭,制冷剂不经过空调箱蒸发器。图4示出工况1的制冷剂充注过程中的冷凝器出口过冷度、系统高压压力和电池冷却器出口水温结果。工况1的最佳充注量为450~750g,充注量达到450g之后,电池冷却器出口水温维持在20℃左右。

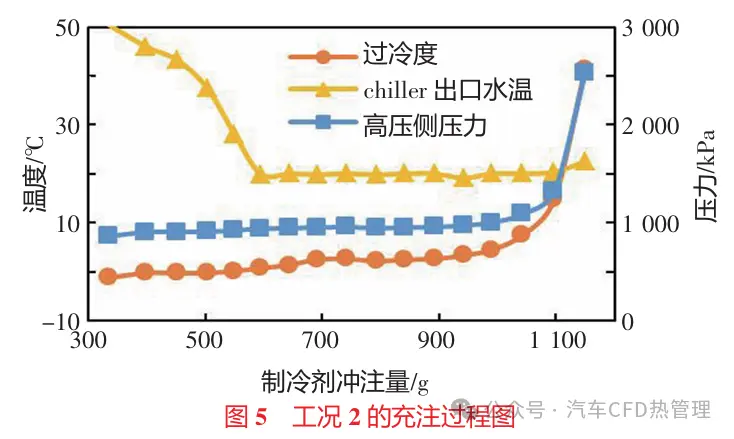

图5示出工况2充注过程的冷凝器出口过冷度、系统高压压力和电池冷却器出口水温结果。在最佳充注区间内工况2的系统高压和电池冷却器出口水温与工况1一致,工况2的制冷剂的最佳充注量为700~1 000 g,比工况 1 多了250g。因为第2种系统布置方式电磁截止阀靠近蒸发器的入口,冷凝器出口到截止阀的管路较长,当截止阀关闭后,这段管路在系统的高压侧,可以储存液态的制冷剂。而第1种系统布置方式电磁截止阀离空调箱蒸发器远,截止阀与蒸发器之间原本在高压侧的管路,当截止阀关闭后,这段管路不在系统的高压侧,不能储存液态的制冷剂。所以电磁截止阀离空调箱蒸发器入口越近,只有电池冷却器换热工作时的制冷剂充注量越大。

2.2 后蒸发器对充注量的影响

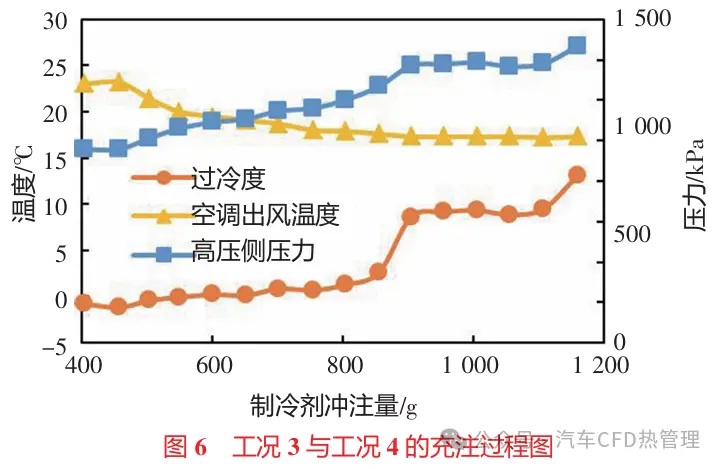

空调箱蒸发器工作时电磁截止阀都打开,所以3个蒸发器同时工作时,工况3与工况4的系统回路一样,制冷剂充注量也一致。图6示出工况3与工况4的充注过程的试验结果,系统的最佳制冷剂充注量区间为900~1100g,在此充注区间内,冷凝器出口过冷度在9℃左右,系统高压压力维持在1400kPa左右,前空调出风温度达到17℃左右。

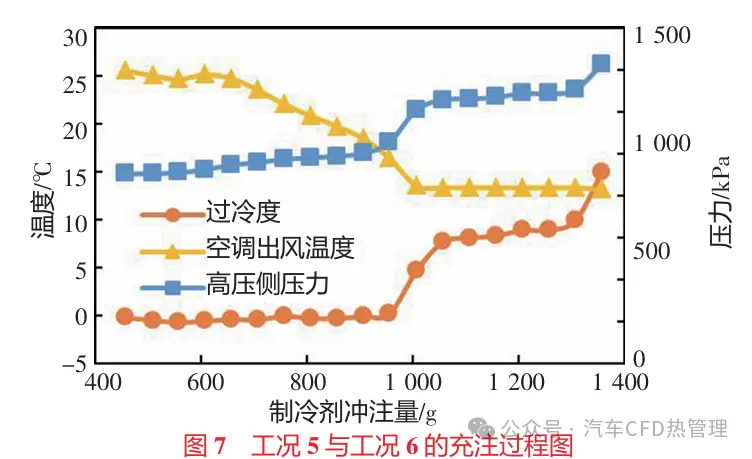

当只有前蒸发器有空气流通换热工作,且后蒸发器入口前的电磁截止阀打开时,工况5与工况6的系统回路一样,制冷剂充注量一致。图7示出工况5与工况6的充注过程的试验结果,工况5与工况6系统的最佳充注量区间为1050~1250g。

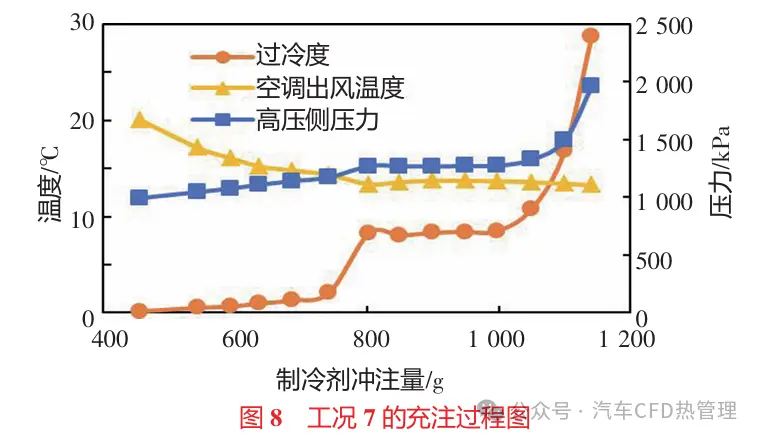

工况3与工况4的充注量比工况5与工况6的充注量要少150g,因为后蒸发器没有空气流动换热工作时,蒸发器和周围环境有少许换热,仍有少量制冷剂流过TXV进入蒸发器内部,此时后蒸发器内部的制冷剂汽化程度比有空气流动换热时低,两相的制冷剂密度比有空气流动换热时大,后蒸发器内部容纳的制冷剂质量就多。工况7与工况6相比,后蒸发器没有空气流通换热工作时,将后蒸发器入口前的电磁截止阀关闭,制冷剂不流过后蒸发器,工况7充注过程中的冷凝器出口过冷度、系统高压压力和空调出风温度如图8所示,最佳充注量为800~1000g。

电池冷却器制冷剂侧内部容积较小,所以当制冷剂经过电池冷却器时,电池冷却器内存储的制冷剂很少。在充注工况下,根据不同蒸发器工作状态的制冷剂充注量,计算出蒸发器内部的制冷剂容量,前蒸发器有空气流通进行换热时,蒸发器内部制冷剂约有100g,制冷剂平均空泡系数约为0.87;后蒸发器的换热负荷比前蒸发器小,后蒸发器有空气流通进行换热时,蒸发器内部制冷剂约有100g,制冷剂平均空泡系数约为0.83;后蒸发器没有空气流通进行换热,且没有截止阀截断制冷剂时,蒸发器内部制冷剂约有250g,制冷剂平均空泡系数约为0.57。

2.3 系统制冷剂充注量的选取

工况1只有电池冷却器工作时的回路容量较小,充注量区间只有450~750g,与工况3、工况4三个蒸发器同时工作的充注量区间900~1100g没有交集,系统没有合适的充注量兼顾不同的工况。

工况2将截止阀的布置靠近空调箱蒸发器,提高了只有电池冷却器回路工作时高压侧管路的容积,其充注量区间为700~1000g,与工况3、工况4的充注量区间900~1100g有交集,但与工况5、工况6只有前蒸发器工作时的充注量区间没有交集,工况5、工况6的充注量区间为1050~1250g。工况7只有前蒸发器换热工作时,将后蒸发器前的截止阀关闭,其充注量区间为800~1000 g,与其它工作模式的充注区间都有交集。

制冷剂最佳充注区间的容量一般与冷凝器储液罐的容量接近。当系统各工作模式的最佳充注区间没有交集时,也可通过增大储液罐容量来优化系统回路。文章系统回路布置选择第2种布置方式,电磁截止阀分别布置在空调箱蒸发器前,且靠近蒸发器,后蒸发器不工作时将截止阀关闭,系统选取950g制冷剂充注量,能够使系统在各个工作模式下的工作状态发挥最佳。

3 结论

一般汽车空调三蒸发器制冷系统中电池冷却器回路较小,电池冷却器单独工作时所需的制冷剂的量也- 48少,电磁截止阀的布置需尽量靠近空调箱蒸发器,增大电池冷却器单独工作时高压侧管路的容积。

在充注工况下,空调箱蒸发器有空气流通换热工作时,蒸发器内部制冷剂的平均空泡系数在0.83~0.87;空调箱蒸发器没有空气流通换热工作且没有截止阀截止时,蒸发器内部制冷剂的平均空泡系数约0.57。根据截止阀布置的位置与工作状态,估算系统不同工作模式下制冷剂容量的差异,从而可以合理设计储液罐容积。

- 下一篇:英国汽车准入认证概述

- 上一篇:中国电动汽车火灾安全指数2024年下半年测评车型通告

编辑推荐

最新资讯

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

-

迄今为止最先进的版本:imc发布全新imc STU

2025-04-23 17:06

广告

广告