浅析汽车低压线束的三维设计与应用

【摘要】文章结合三维软件,阐述汽车低压线束三维布置的设计要求和方法,对新车型的线束设计起到引导和参考作用。

随着汽车行业的快速发展, 人们对汽车功能智能化的需求进一步提高, 汽车装载的电器件和各种传感器的数量逐步增多, 连接各个电器件的线束分支越来越多, 线束也越来越粗, 线束的布置空间进一步被压缩, 加大了线束的三维设计难度。汽车低压线束作为汽车的“神经网络”,是汽车重要组成部件之一, 因此线束三维设计成为了汽车线束行业中的重中之重。线束在三维设计过程中会受到很多因素的影响, 如线束零件分配、电器功能分配、搭铁点及位置分配、固定器选型、线束防护选型、大电流端子选型等。本文将重点对汽车低压线束三维布置的设计要求和方法进行说明。

01 汽车低压线束的基本介绍与设计流程

汽车低压线束指由铜材质作为导体, 外层包裹一层绝缘皮做成的电线电缆, 将电线电缆末端压接好端子, 并插入到与端子匹配的塑料连接器内, 使用防护材料把电线电缆捆扎, 形成连接电器件的部件。汽车低压线束是承载车身控制器与整车电器件之间传递与反馈电信号的载体, 拿人体对比就相当于车身控制器是人体的大脑, 电器件是人体的各个器官, 而线束则是大脑连接各个器官的神经和血液。

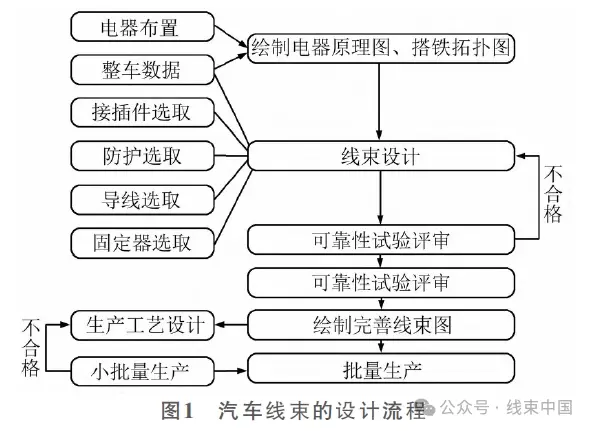

迄今为止, 汽车低压线束设计与项目车型开发同步进行成为主流, 线束三维设计也成为了汽车项目开发的重点之一, 因此在线束开发初期设计开发人员就应充分了解线束的开发设计流程与要求, 遇到问题能做到具体情况具体分析, 从而解决问题, 达到线束与项目车型同步开发的目的。汽车线束的设计流程如图1所示。

1) 收集由主机厂电器件工程师输入的ICD (电气接口控制文档, 内含接插件信息、电气参数信息等)。

2) 电气原理工程师根据整车电气系统的布局并结合ICD内的信息进行回路的电源与电信号分配, 输出整车线束搭铁拓扑图及绘制整车线束电气原理图。

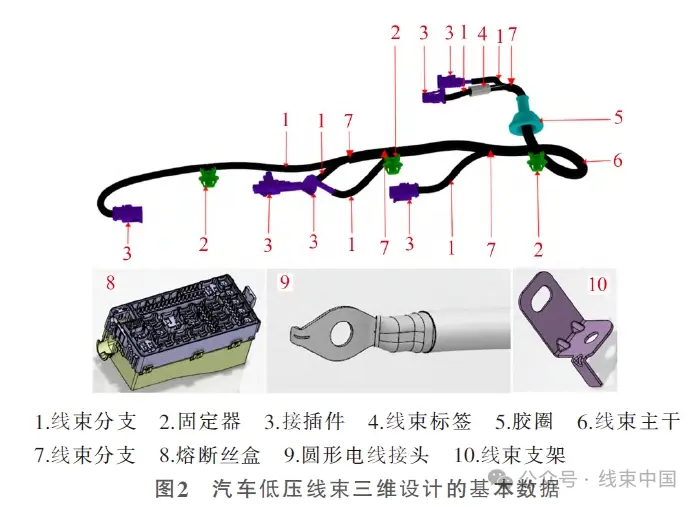

3) 根据整车电器件的布置位置确定线束的走向;根据周边环境确定线束的防护与固定方式;根据回路分配与走向确定线束钣金的方式, 干、湿区过孔的位置、胶套大小的选择;根据ICD提供的信息确定电器件装配的接插件型号, 绘制线束三维数据。线束三维数据绘制完成后, 根据整车线束搭铁拓扑图校核搭铁点位置。汽车低压线束三维设计的基本数据如图2所示。

4) 绘制二维线束图纸。根据线束三维数据发布后的状态绘制二维线束图纸, 并核对与三维线束数据的一致性; 根据发布后的整车线束原理图校核二维线束图纸的接线表; 根据电气原理工程师指出的需要控制尺寸的接插件分支及搭铁分支特殊校核三维线束数据, 进一步优化特殊位置尺寸。与电气原理工程师确认无误后, 经主机厂发放二维图纸到线束供应商统计采购原材料、制作线束生产工装等, 经主机厂认可后方可进行试制与生产。

02 汽车低压线束三维设计要求与步骤

汽车低压线束三维设计需要根据整车环境的周边件、车身钣金、电器件的分布情况进行综合考虑, 衍生车型或者相似车型可参考量产车型的线束进行局部更改。设计时, 可结合主机厂现有量产车型在开发设计过程中提及的相关线束设计问题的事件库, 进行参考和规避此类问题。根据主机厂总装技术提供的装配工艺要求, 结合线束设计的实际情况进行优化。

2.1 汽车低压线束三维设计的基本步骤

汽车线束三维设计应遵循装配工艺性好、可维护性好、回路尽可能短、线束分段尽可能少、线束走向考虑EMC等原则。

1) 根据功能初步将整车线束分为喷油嘴线束总成、发动机线束总成、机舱线束总成、座舱线束总成等。不同主机厂与项目车型会有部分差异, 结合主机厂总装技术要求及车型配置进行划分。

2) 根据主机厂提供的整车数据, 熟悉整车数据的环境, 如电器件布局、车身结构、各个系统管路走向、发动机控制单元与车身控制器的位置、蓄电池的位置、排气管路的走向、ABS控制单元的位置等。

3) 结合上述内容与电气原理工程师提供的搭铁拓扑图绘制汽车低压线束三维数据。在划分好的线束中放置各电器件的接插件、搭铁点、固定器、线束标签、线束支架等, 按线束布置走向用支管连接好, 形成线束三维数据。

4) 对电器件对配接插件、固定器、圆形电线接头的数据匹配情况进行校核, 并核对是否满足各个分段线束的设计要求。对线束可能会发生的弱干涉或强干涉进行检查, 并检查线束外防护是否满足保安防灾要求。

5) 根据发布的线束三维数据绘制二维图纸, 其中二维图纸内容包括技术要求、尺寸、接线表、包扎方式、接插件型号、端子型号、固定器型号等信息。初步完成线束三维数据与二维图纸时, 根据情况相互检查与优化。

2.2 汽车特殊区域对线束设计的要求及方法

整车特殊区域分为潮湿区域、零部件运动区域、高温区域、弱电信号区域、噪声易发区域、其他特殊区域, 也是线束三维设计中重点关注的区域。不同区域使用的线束外防护方式及接插件防水等要求也不同。

2.2.1 汽车部件运动区域

汽车部件运动区域主要包括车轮、转向机、风扇、车门开合处、方向盘、座椅、三踏板、雨刮器摆臂、杂物箱、换挡器、玻璃升降器、前后桥摆臂、发动机、备胎摇杆等位置。对于上述运动区域在进行线束走向布置设计时应遵循以下要求。

1) 合理设计线束的长度, 综合考虑线束设计的长度在运动区域的摆动, 线束在运动区域与汽车相对运动部件的运动包络间距大于10mm, 并进行可靠固定, 防止两者在运动过程中干涉。

2) 零部件运动行程中禁止布置线束。

3) 线束需布置在运动部件上, 且相对线束主干运动的部件时, 需校核部件运动极限时的长度, 防止运动部件运动到极限时线束被拉断。运动段根据需要合理使用防护, 防止线束在运动时被周边件磨断, 导致功能失效或短路等。

2.2.2 潮湿区域

汽车潮湿区域主要包括前舱、地板、车门、底盘、前后杠等, 干湿区域划分如图3所示。潮湿区域线束端连接器必须使用防水连接器, 在进行线束走向布置设计时应遵循以下要求。

1) 线束在干、湿区贯通时需使用胶套作为过孔防护,并且线束与胶套配合处需使用防水泥完整包裹住每根电线电缆, 防止产生虹吸反应, 造成水在湿区从线束内部“吸” 入干区造成线束短路。

2) 线束固定器钣金孔的位置在干、湿区贯通时, 线束固定器须使用带隔水材质的固定器, 如海绵垫圈等, 防止水从湿区流入干区。

3) 设计线束胶套的钣金孔时, 钣金孔轴线须高于胶套湿区侧线束第1个固定器上的线束轴线, 防止水从湿区流入干区。

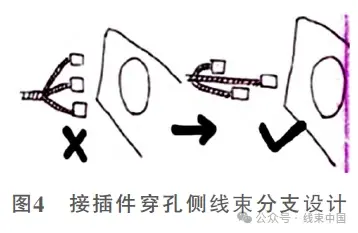

4) 在给线束胶套开钣金孔时, 要求钣金贴合面要比胶套大6mm, 防止胶套变形漏水。过孔胶套在选择已有的物料型号时, 通过验证穿孔接插件尺寸d, 确定开孔尺寸D, 一般要求D≥d+5mm, 根据上述要求校核开孔钣金,选择合适的尺寸和胶套型号进行对配开孔。接插件穿孔侧线束分支设计如图4所示。

需穿孔的线束分支可从设计上避免分支集中长度,导致接插件穿孔困难, 接插件分支长度前后错位能便于穿过钣金孔。

5) 接插件布置时应高于线束的电线电缆, 避免水沿着线束流入接插件内部导致短路。如若无法避免时, 主干分支点与接插件之间应设计有固定点, 并且固定点应低于主干与接插件的Z向高度。无法设计低于主干与接插件布置高度的固定点时, 分支走向应设计为圆弧形并给予适当的长度, 让水顺着线束的电线电缆流到圆弧形的最低点。

2.2.3 高温区域

汽车高温区域主要包括发动机缸体、隔热罩、排气系统、变速器等。

1) 线束与发动机缸体和变速器外壳间隙30mm以上。

2) 发动机上的管路、支架等数量较多, 且布置密度较高, 线束布置空间有限, 线束防护可使用耐温开口波纹管外加高于波纹管耐温的PVC胶带实缠进行防护, 必要时可选用编织管和塑料片防护。

3) 保证线束与隔热罩的间隙不小于50mm。

4) 线束与高温部件及存在热害隐患的部件间隙不小于80mm, 如带隔热板的排气系统。无隔热板的排气系统与线束间隙需大于150mm。若受限于空间不能满足时, 线束外防护应使用耐高温材质的防护物包裹线束, 如铝箔胶带实缠、铝箔袖套等。

2.2.4 弱电信号区域

如ABS轮速传感器电信号等, ABS轮速传感器线束走向布置应与点火高压线束必须保证100mm以上的间距, 防止辐射干扰。

2.2.5 噪声易发区域

易发生噪声区域主要为乘员舱, 其中包括车门、主副仪表板、顶盖、立柱等位于乘员舱内, 并需要布置线束的位置。

1) 门板钣金较薄, 内部为空腔状, 车门开关较为频繁, 线束固定及防护不良时, 电线电缆拍打在车门钣金上会有一定的噪声产生。

2) 主副仪表板、顶盖、立柱饰板线束部分位置需要预留装配长度方便装配, 装配完成后预留的线束长度会堆积在主副仪表板内, 由于预留的线束长度存留的位置不明确, 车辆振动时容易产生噪声。

上述位置的线束根据需要可使用绒布胶带、海绵等防护进行降噪处理。

2.2.6 其他特殊区域

1) 发动机线束设计时线束牢固地固定在发动机侧和车身侧, 靠近发动机或变速器固定轴位置, 固定在发动机与车身之间的线束应保留有相对运动的余量。

2) 线束与燃油管、制动管、空调管等保持至少30mm的间隙。

3) 需拉出线束接插件进行装配的位置, 如前照灯分支、仪表屏分支、主副仪表板内连接分支等需预留接插件装配长度。主副仪表板上需预留长度的电器件, 可使用钟摆式的装配方法校核预留的线束接插件分支长度。

2.3 其他基本线束设计要求

1) 线束插件距离第1个固定不大于150mm, 卡扣间距范围一般为200~250mm, 发动机舱100~150mm。

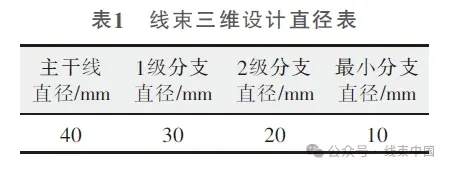

2) 一般机舱线束、仪表线束、座舱线束、顶棚线束的布线形式为H型。其中机舱线束、仪表线束、座舱线束的线径可按照表1要求进行设计, 配置较高时可适当增加。

3) 线束弯曲半径设计合理, 避免出现锐角弯折情况。线束外径(多根并包含防护层)>25mm时, 弯曲半径不得小于线束的直径;≥25mm时, 线束弯曲半径不小于线束外径的1.5倍。单根线束6mm2≤截面积<16mm2的线束弯曲半径不得小于线束外径的2倍;单根线束截面积≥16mm2的线束弯曲半径不得小于线束外径的4倍。

4) 线束弯折角度一般不得小于90°。

5) 线束固定器优先选用Φ7mm圆孔、Φ7×12mm长圆孔两种规格, 并根据钣金厚度选用箭头型或杉树型箭头的固定器。线束固定器的碗状结构边缘与固定面的凸台平面距离需≥2mm, 箭头最大台阶边缘与周边件的间隙≥5mm。

6) 线束分支点与分支点、分支点与固定点、固定点与固定点、固定点与接插件、分支点与接插件之间的距离一般不应小于40mm。

7) 线束与螺栓、螺母、螺钉等标准件保证10mm以上间隙, 避免线束磨损断裂。

8) 在线束布置设计时, 带有背扣的线束接插件应固定在车身侧, 需维修时便于拆卸。

9) 同一区域使用到相同接插件型号时, 应进行防错装设计, 可从布置、外壳、颜色、使用标签等进行防错装。

10) 与主机厂确认涉水面。经过机舱线束前围的胶套应高于涉水面160mm, 正极熔断丝盒最低点应高于涉水面300mm, 机舱熔断丝盒漏水孔应高于涉水面200mm。

11) 确认线束过孔或跨钣金边缘时此处的线束长度与防护, 有干涉风险时应在钣金边缘增加翻边处理。若钣金无法翻边时, 线束应增加防护或钣金边包裹防护材料, 跨钣金边可使用钣金卡扣固定在钣金边上, 或者使用异型卡扣来偏置线束走向, 从而避开钣金边。

12) 总装进行装配线束时, 一般手指操作空间需求≥35mm, 单手操作空间100mm, 双手操作空间需求单边≥80mm, 线束在三维布置设计时要结合此需要考虑, 避免装配困难, 甚至无法装配。

2.4 搭铁布置原则

2.4.1 位置可靠性

1) 线束搭铁位置优先选择在车身钣金大平面与主梁上固定, 避免在使用螺栓固定的金属件与运动件上布置, 如确有需要, 则需金属件与车身钣金之间增加一根搭铁线。

2) 线束搭铁点要避免布置在高振动与易喷溅区域,钣金面需平整, 不可布置在凹槽与涂胶槽区域内, 校核是否会存在积水情况和涂胶覆盖风险。

3) 线束搭铁点钣金背面凸焊螺母, 一般搭铁采用M6搭铁螺栓固定, 大电流采用M8螺栓。新能源等电位搭铁点根据电流计算和使用的搭铁端子型号确定使用螺栓大小。

2.4.2 装配可靠性

1) 振动部件上的线束搭铁分支需留有适当的余量,避免因振动导致搭铁分支被破坏或拉断。

2) 搭铁螺栓应采用标准件, 并带自排屑功能的螺栓。

3) 搭铁螺栓材料镀锌或者彩锌镀层的螺栓。

4) 确认搭铁螺栓安装处钣金的厚度, 选用合适的长度, 一般通孔拧紧后外露螺纹不少于2个, 盲孔有效螺纹不低于10个。

5) 车身搭铁螺栓安装方向一般为Z向便于安装, 特殊位置需校核工具操作空间及汽车零部件装配顺序, 避免汽车零部件遮挡无法安装。

6) 安装搭铁螺栓时, 需可清楚目视安装孔, 且装配时安装工具周边应无遮挡及干涉。

7) 搭铁端子选型时, 优先选用带防止结构的端子。

8) 使用M8规格的搭铁螺栓固定线束搭铁时, 需二次打力矩, 防止使用电动工具打紧不良。

2.4.3 防护可靠性

布置在湿区及地毯下方钣金的搭铁点需使用双层热缩管, 能对端子压接位置进行有效密封保护, 避免液体进入导线造成端子氧化腐蚀。搭铁分支的三维走向布置设计要求与湿区接插件三维走向布置设计相同, 防止液体顺着导线流向搭铁点。

2.4.4 维修便利性

搭铁点的位置尽量选择在便于拆卸的位置, 并校核整车装配完成后的操作空间, 便于排查故障和维修。

2.4.5 搭铁特殊位置设计要求

非承载式车身的车型应使用车身搭铁线连接车身与车架。

03 结 束 语

随着汽车行业的快速发展, 汽车线束开发的难度越来越大, 涉及到的面也越来越广, 因此线束开发设计的地位也越来越重要, 安全可靠、安装维修便利、走向合理是线束开发设计的主要目的。因此, 完善的开发流程和设计规范是线束开发与设计的基础。本文阐述了基本的汽车线束开发设计的过程和要求, 以供线束行业的设计人员作为一个参考。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告