动力电池直冷板漏率转化及测试方法

梁锋涛,吕欣,吴志亮.动力电池直冷板漏率转化及测试方法[J].汽车实用技术,2024,49(01):13-16.

摘要:

文章研究了动力电池直冷板制冷剂液态工质漏率到检漏气体气密检测漏率的转化关系,通过对直冷板泄漏的机理研究,推导出漏率转化公式,并与试验数据进行了对比。研究结果表明,直冷板在 2 MPa、20 ℃的使用工况下,根据提出的理论计算公式可知,氦气检测时的泄漏值为 1.504×10-5 Pa•m3/s,试验直冷板的泄漏值在 10-5 Pa•m3/s 量级,与理论计算结果非常接近,证明该公式能有效地计算直冷板漏率,可以指导工业应用。

温度因素对动力电池性能、寿命、安全性有着至关重要的影响。一般来说电池系统若能在15~35 ℃内运行,则可实现最佳的功率输出和输入、最大的可用能量以及最长的循环寿命。动力电池通过热管理系统对电池的温度进行管理。目前,动力电池系统的热管理主要可分为四类:自然冷却、风冷、液冷和直冷,其中自然冷却是被动式的热管理方式,而强迫风冷、液冷、直冷是主动式的,这三者的主要区别在于换热介质的不同。

直冷方式采用制冷剂作为换热介质,制冷剂能在气液相变过程中吸收了大量的热,与液冷系统利用冷却液制冷相比,散热效率是后者的 3~4倍[1],能更快速地将电池系统内部的热量带走。直冷系统具有系统紧凑、重量轻以及性能好的优势,例如比亚迪海豚车型就采用的直冷冷却方式。

对于 R-134a 等制冷剂,泄漏率通常表示为质量流量(每年的逸出质量)而不是体积流量(特定时间段内给定压力下的逸出质量)。因此,通过制冷剂的年泄漏量来定义泄漏级别,常用的单位为 g/a。以某款车型为例,其直冷板冷却剂 R-134a泄漏量要求小于 3 g/a。但在工业生产中,一般通过气密检测的方法来检测直冷板的漏率,常用的漏率单位为 mbar•L/s 或 Pa•m3/s。因此,需要研究制冷剂液体漏率到气体漏率的转化关系,并根据气体漏率指导直冷板气密检测设备选型。

1 制冷剂液体漏率到气体漏率的转化

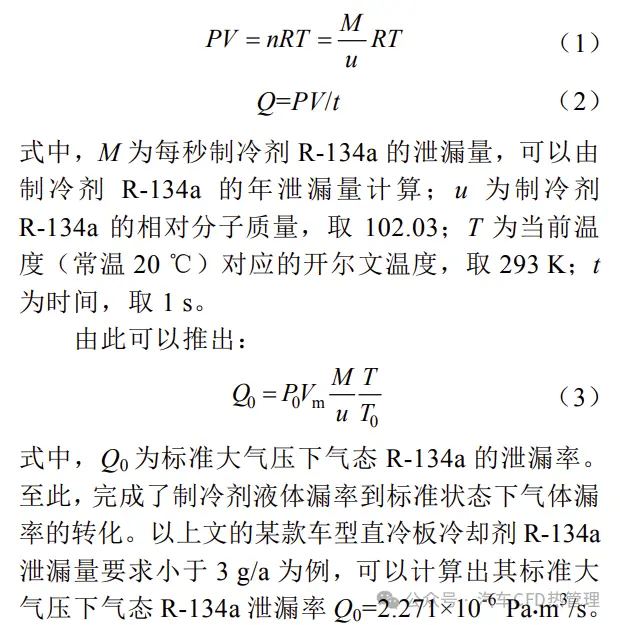

1.1 理想状态下的气体泄漏率

根据质量守恒,液体制冷剂的泄漏量可以转化成理想状态下同质量该物质的气体量。在标准状态下(P0=1.013×105 Pa、T0=273 K),理想中 1 mol气体在标准大气压下的体积约为 22.4 L,即 Vm= 22.4 L=22.4×10-3 m3。理想气体气态方程及气体漏率公式为

1.2 工作压力下的气体泄漏率

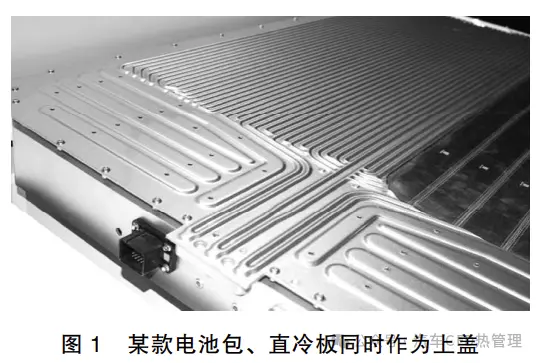

直冷板是通过制冷剂蒸发散发的方式对电池包降温,其不同规格的直冷板最高工作范围为2.0~3.5 MPa,正常工作压力为 0.8~2.0 MPa。图1 为某款新型电池包、直冷板,不但承担电池包温度控制功能,亦是结构件,作为电池包上盖起到支撑作用。

通常情况下,处理气体在管理中的流动均采用连续介质模型,但是直冷板大多是从管路接头、焊缝、本身缺陷等特征尺寸极小的缝隙或者漏孔向外泄漏的[2]。漏孔的特征尺寸很小,故气体流动呈现出稀薄效应。根据克努森数(Kn)对气体稀薄程度的判定,稀薄气体流动基本上分为 3 个领域,即粘滞流域、过渡流域和自由分子流域。不过对于同一个漏孔,由于其几何尺寸一定,在工作温度一定时,漏孔漏率与漏孔两端压力差有关,且关系式表达如下[3]:

式中,C 和 n 为与漏孔自身相关的常数,表明对一个固定漏孔,在环境温度和充入气体压力不变的条件下,其漏率值与漏孔压力的 n 次方成线性关系。

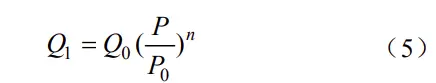

不同学者对于漏孔及漏孔气体流动状态做了大量研究,钟博扬等的研究表明,在分子流状态下,漏孔的漏率与漏孔两端的压差成正比;在粘滞流状态下,漏孔的漏率与漏孔两端的压力的平方差成正比[4],即当 n=1 时,漏孔内气体为分子流;当 1<n<2 时,气体为过渡态;当 n=2 时,气体为粘滞流。闫治平的试验研究证明,漏孔长度越短,n值越大[3]。直冷板单侧厚度一般在 1~2 mm之间,依据其结论,气体流动为粘滞流,n 值可以近似取 2。在不同压力下,制冷剂的气体泄漏率计算公式为

式中,Q0 为标准大气压下的气态 R-134a 泄漏率;P0 为标准大气压;P 为直冷板的工作压力;Q1 为工作压力下的泄漏率。由此可以计算出 Q1=9.084×10-4 Pa•m3/s。至此,推导出了制冷剂液体泄漏率到制冷剂气体在工作压力下的泄漏率转换。

1.3 工作压力下的测试气体泄漏率

在工业生产中,一般采用空气或者示踪气体,如氦气等来检测产品的气密性。故在应用中,还需要将在工作压力下的制冷剂的气体泄漏率转换为测试气体泄漏率。根据王维等研究,在粘滞流状态下,漏率主要受粘滞系数大小的影响,示漏气体的粘滞系数越大,运动所受阻力就越大,气体流动性变差,漏率变得更小[5]。在实验环境及粘滞流漏孔内部压强相同时,其公式可表达为

式中,Qgas1 为示漏气体为介质 1 时的泄漏率;Qgas2为试漏气体为介质 2 时的泄漏率;η1 和 η2 分别为不同介质气体的粘度。参考式(6),在已知制冷剂气体粘滞系数和测试气体粘滞系数的情况下,即可完成制冷剂液体漏率到测试气体在工作压力下的漏率转换。

2 直冷板的气密检测方法

在工业生产中,气密检测可以根据使用气体的不同分为空气检法(下文统一用 D2 表示)、氢检、氦检等;根据检测方法的不同,又分为直压检测、差压检测、流量法检测等。使用 D2 检测的一般气密检测设备最高检测范围在 10-2 Pa•m3/s,参考式(6)的结果可以看出,采用空气作为气密检测介质的检测设备测试精度不适用于直冷板的微小泄漏。特别值得说明的是,在实际应用中,有不少企业沿用液冷板的检测方式和设备来检测直冷板漏率,液冷板的最大工作压力为 200 kPa,根据式(5)可以看出,按照这种测试方法,漏孔的真实漏率比缩小了 100 倍,结果严重失真。

氦质谱检漏技术是以氦气为示踪介质,使用磁质谱分析仪进行检测的一种检漏方法[6],其基本原理就是根据离子在垂直于磁场平面中运动时,不同质荷比的离子具有不同的偏转半径来实现异种离子的分离[7]。

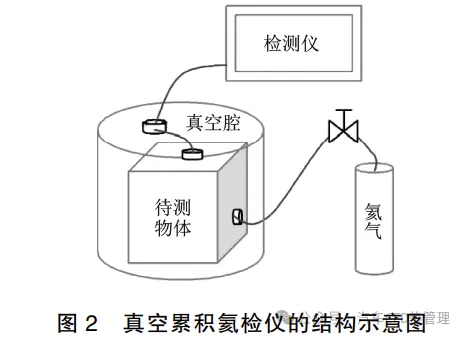

氦气示踪检测法灵敏度高,其检测精度可以达到 10-8~10-12 Pa•m3/s,且氦气属于惰性气体,化学性质稳定,近似不可燃,广泛应用于气密要求较高的密闭容器上[8]。因此,可以采用氦检的方法来检测直冷板漏率,检测方法一般分为两种,真空累积法与吸枪氦检法。真空累积检测法主要原理是首先将工件抽真空后充入指定压力氦气,然后工件放入真空箱,氦气会通过漏孔扩散至真空腔内从而被探测到,再通过氦检漏仪高精度迅速准确的判断工件的泄漏情况。真空累积氦检仪的结构如图 2 所示。

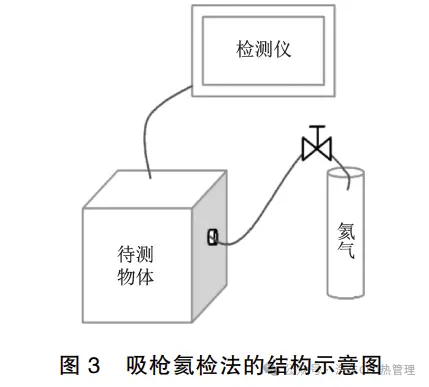

吸枪氦检法主要原理是工件无需抽空,直接充入氦气直至混合气体氦气浓度大于 5%,使用吸枪缓慢扫过工件表面,采集泄漏出来的气体,吸枪连接的氦检测仪会根据设备内部进入的氦气量来计算泄漏率。吸枪氦检法的结构如图 3 所示。

真空氦检累积法检测节拍快,可以判断工件整体状态,而吸枪氦检法可以精确寻找工件漏点位置,因而产线大批量检测使用真空氦检法,对检测出的不合格品再用吸枪氦检设备精确定位其漏点。

2.1 直冷板的氦检检测方法

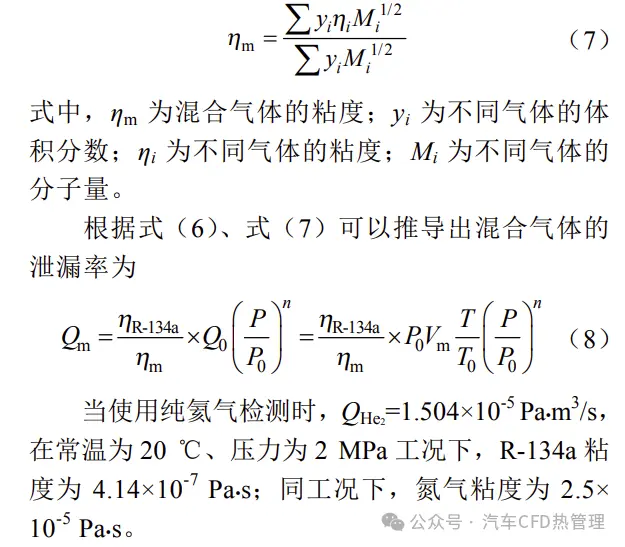

采用氦检方法来检测直冷板时,涉及不同介质漏率转化。根据式(6),即可推导出氦气检测时的漏率。氦气示踪检测方法中,为了节约氦气,降低成本,有时也采用较低浓度的氦气、空气混合气体来检漏,则这时式(6)中的粘度应该取该混合气体的粘度。计算公式可以参考杨淞成等的研究结论[9]:

2.2 试验验证与分析

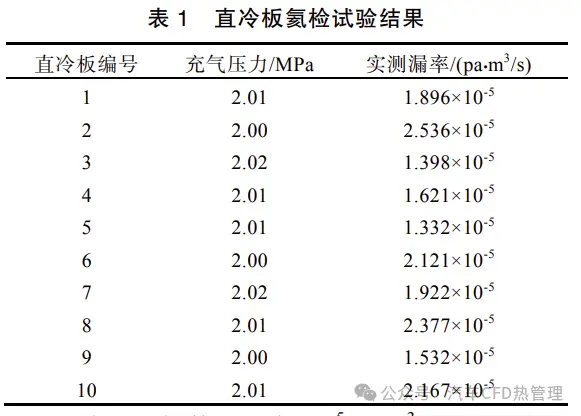

选择 10 个泄漏量为 3 g/y 的直冷板,按照《汽车空调制冷剂(R-134a)泄漏测试方法》测试,通过上述的累积氦检测方法进行检测,统计其实际漏率并与理论计算值进行对比。直冷板氦检试验结果如表 1 所示。

试验测试的数据均在 10-5 pa•m3/s 量级,与理论计算的结果非常接近,说明理论计算可以很好地满足工程应用。

2.3 直冷板氦检的注意事项

由于漏率与气体粘度相关,在实际应用中并不能单纯地用其中一种示漏气体对应的漏率去替代另一种。比如部分公司为了降低氦检成本,也有用氢氦混合气体来替代纯氦作为检测介质,此时漏率应该按照混合气体粘度重新修订。

此外,采用真空氦检累积法来检测直冷板漏率时,由于直冷板抽真空后再充入纯氦检测,因此,也可以增加氦气回收装置,在测试完成后回收测试气体复用,用以降低成本。

3 结论

本文通过理论求导求出了直冷板液冷剂年泄漏量到气体检测漏率的转化公式,并提出了直冷板氦检的检测方法,并论证了其合理性。工程人员可以快速参考公式设定产线检测标准,但必须指出的是,本文是建立在理想标准漏孔模型的基础上推导的,实际冷板漏孔不规则,无法完全拟合,在工程应用还需要结合实际调整漏率标准。

最新资讯

-

曼恩和ABB成功测试基于以太网通信的电动重

2025-04-21 21:18

-

一文讲述汽车电子电气EEA架构

2025-04-21 20:58

-

中汽中心受邀参加中国消费品质量安全提升系

2025-04-21 20:57

-

标准解读 | 新版动力电池安全强标解读

2025-04-21 20:56

-

标准解读丨深圳地标《智能网联汽车自动驾驶

2025-04-21 20:54

广告

广告