CAERI风洞丨车门动态变形量测试能力

汽车车门动态变形量测试系统可以精准测试车门与车身之间位置以及相对运动,从而了解密封条的压缩量是否满足极限工况的要求,对提升改善车内风噪性能和声品质有着至关重要的指导意义和作用。本期将介绍风洞内汽车车门动态变形量测试技术。

一、 技术简介

汽车车门动态变形量测试是在气流激励下对汽车车门的变形偏移量进行的量化测试。汽车的车门系统会受到气流的激励,导致车内外出现压力差,从而引发车门的偏移。严重的情况下会引发密封条的失效,导致车内出现严重的风噪问题。因此风洞内汽车车门动态变形量(也称偏移量)测试对了解车门系统的刚度模态,车门系统的动态密封,车门密封胶条的压缩量,车门与车身间位置的相对运动及提升改善车内风噪性能和声品质有着至关重要的指导意义和作用。

二、测试设备介绍

本次汽车风洞车门动态变形量测试采用如本科技的VDA视觉位移分析仪进行,其核心技术是数字图像关联和跟踪(Digital Image Correlation),采用跟踪和图像配准技术对图像变化进行准确的2D和3D测量。该方法通常用于测量多点振动以及全场位移和应变,能够使用数字图像相关性技术提供瞬时或平均数据,测试距离10米时,精度达到0.01mm,采样频率最高500Hz。

图1 VDA变形量测试系统

三、系统标定结果

为了验证变形量测试系统的精度,我们在测试车辆的表面粘贴厚度1.0mm以及2.0mm的磁吸贴板,分别去除这两块磁吸贴板,测量车辆表面靶点的位移变化,测试结果表明:此系统动态响应快,满足测量要求。

图2 系统标定测试结果

四、实车测试结果展示

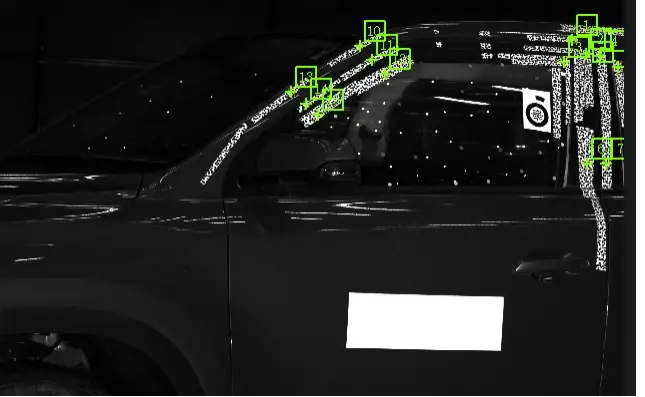

本文以Hyundai ix35在风洞内车门动态变形量测试为例介绍展示测试现场,在测试区域左前门框上角、左前门框A柱区域、B柱区域以及左前门框下部区域设置测量靶点,具体测点位置如图3所示。测试是风速从0增加至120km/h,稳定一定时间后增加至140km/h,最后再增加至160km/h,测试偏航角-20°(左侧车门处于背风区域)。

图3 测点位置示意图

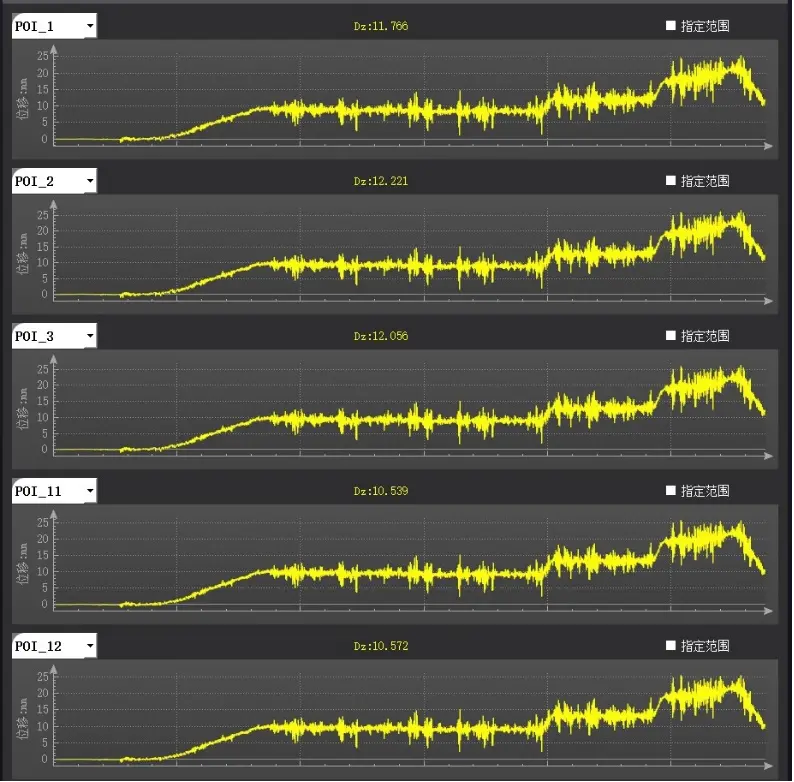

图4显示不同测点的位移变化量:风速从0增加至120km/h,不同测点的Z向(垂直于车门的方向)位移从0增加至10mm;风速增加至140 km/h,测点位移增加至15mm;风速增加至160 km/h,测点位移增加至20mm。

图4不同测点的位移变化量

从测试结果可以看出:测试车辆随着风速的增加,不同区域的变形量都很大(超过10mm的垂直位移变化量),主要是由于车辆的悬架系统在风速的激励下车辆整体发生的位移变化量。但是我们通常关心的车门变形量是指:车门系统相对于钣金的变化量,因为这部分相对位移量会影响密封条的性能,从而影响车内的风噪性能。因此我们需要得出不同测点相对于车辆钣金的位移变化量,从而评估密封条对风噪性能的影响。

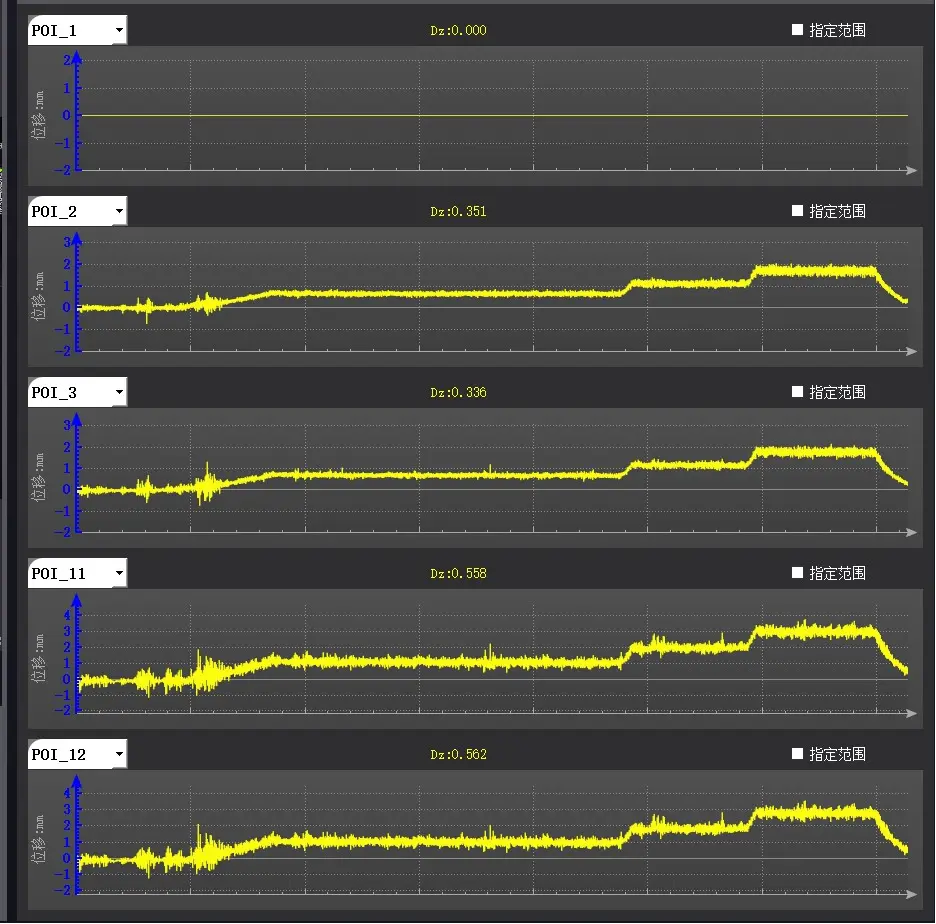

图5展示不同测点位置相对于1点(钣金处)的位移变化量,从结果可以看出:风速从0增加至120km/h,左前侧窗门框(测点2)上角以及左前侧窗玻璃(测点3)上角相对于钣金(测点1)的位移变化从0增加至0.8mm,左前侧窗门框(测点11)A柱区域以及左前侧窗玻璃(测点12)A柱区域的位移变化从0增加至1.0mm;风速增加至140km/h,左前侧窗门框(测点2)上角以及左前侧窗玻璃(测点3)上角相对于钣金(测点1)的位移增加至1.0mm,左前侧窗门框(测点11)A柱区域以及左前侧窗玻璃(测点12)A柱区域的位移增加至2.0mm;风速增加至160km/h,左前侧窗门框(测点2)上角以及左前侧窗玻璃(测点3)上角相对于钣金(测点1)的位移增加至1.8mm,左前侧窗门框(测点11)A柱区域以及左前侧窗玻璃(测点12)A柱区域的位移增加至3.0mm。

图5不同测点相对于测点1(钣金位置)的位移变化量

五、总结

1、在风速160km/h以及偏航角-20°的情况下,左前侧窗上角位移变化量1.8mm;A柱区域的位移变化量为3.0mm;

2、中国汽研风洞中心掌握和应用风洞内汽车车门动态变形量(偏移量)测试技术,经过验证其测试精度满足测量要求。这项测试技术对车门系统的动态密封,车内风噪和声品质的控制均有着极为重要的作用。

- 下一篇:中国汽研安全中心多项科研课题荣获重庆市资助

- 上一篇:半导体参数分析仪的FFT分析

最新资讯

-

欧洲欲禁碳纤维

2025-04-16 15:47

-

模糊测试究竟在干什么

2025-04-16 15:23

-

越野车辆动力学 —— 越野车辆的平顺性

2025-04-16 14:50

-

Euro 7排放:欧盟委员会匆忙发布轻型车的实

2025-04-16 13:29

-

Applus+ IDIADA宣布采用全频谱碳纤维座舱用

2025-04-16 13:27

广告

广告