电动车差速行驶异响优化案例

一、问题描述

某搭载“三合一”集成式电驱总成的横置前驱紧凑型纯电动轿车,在大角度的低速加速转向行驶过程中,前机舱内存在明显的“嗡嗡”异响,但整车没有抖动或耸动现象。并且,在左/右两侧的转向工况也都存在该异常噪声,而车辆直行时则异响消失。由于低速转弯行驶时的车内背景噪声较低,这种低沉的异响声就容易被车内的驾乘人员感知和抱怨。此外,车辆经过持续地磨合行驶之后,该异响发生几率有一定的降低。

二、问题排查

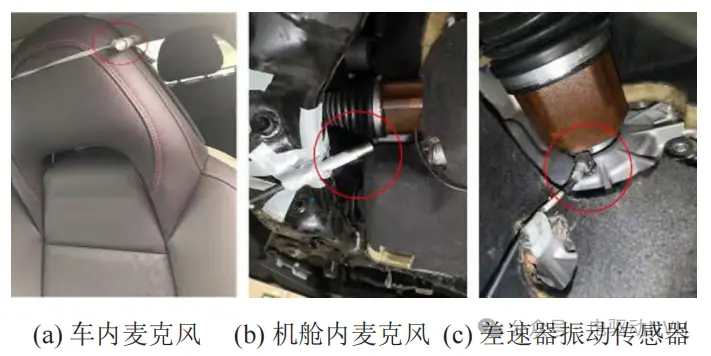

为了继续排查该车型转弯异响问题特征和异响源位置,在差速器输出接口布置加速度振动传感器,分别在前机舱和车内布置麦克风,如图所示。同时,通过CAN总线同步采集车速、电机的转速和输出扭矩等信息。

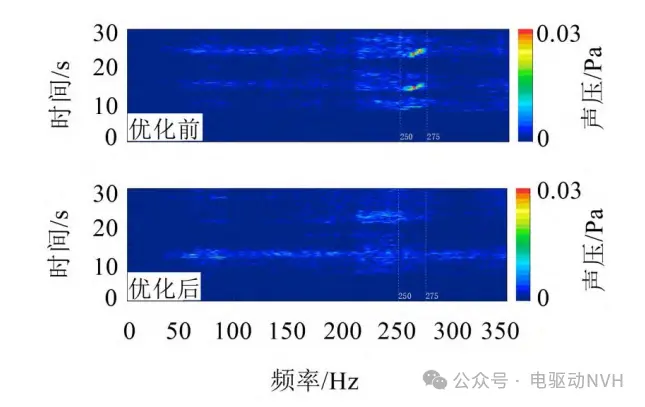

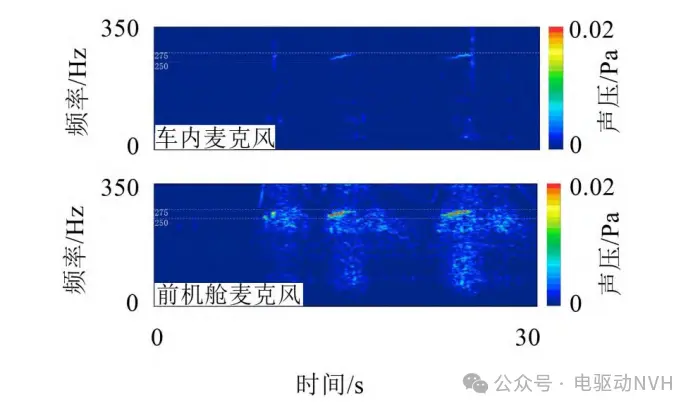

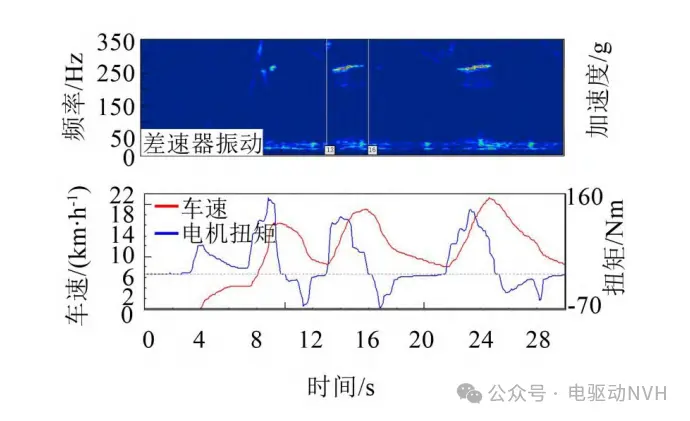

在综合性能试验场的光滑路面上,车辆在D档下稳定地转弯行驶,如图所示,车速保持在 20km/h 以内,进行多次的重复试验,采集各信道的信息。

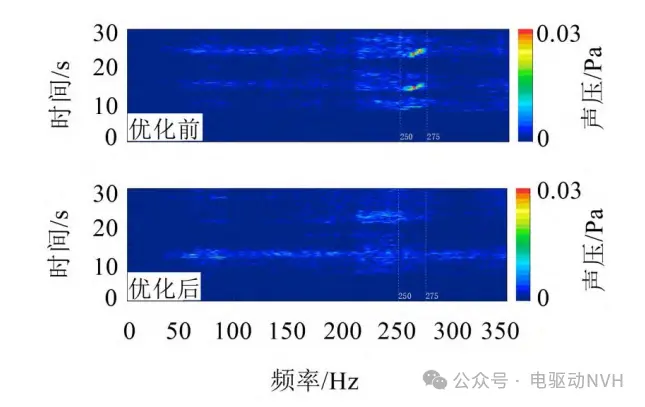

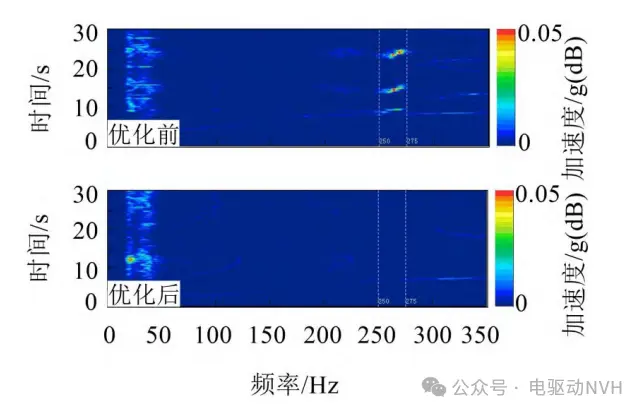

频数据的反复回放,并结合主客观评价的对比辨识,可以发现车内与前机舱内的异常噪声特征主要表现均在250 Hz~275 Hz的较宽频带,且无明显的阶次特征,转弯过程的异常噪声与差速器输出端的壳体振动特征相吻合,如图所示。

三、原因分析

对故障零部件差速器的解析情况,初步推测差速器半轴垫片的摩擦性能可能是该车型转弯异响的潜在原因。在车辆的大角度转弯过程中,行星齿轮围绕行星轴转动,通过与半轴齿轮的啮合,实现对两侧车轮的差速驱动,保证车辆平稳地过弯行驶。在行星锥齿轮与半轴锥齿轮的扭矩传递过程中,锥齿轮副之间的切向力可以分成轴向力和径向力,其中的轴向力将直接通过垫片传递到差速器壳体的定位平面,形成正压力,并分别产生行星/半轴齿轮与差速器壳体之间的运动摩擦副。在半轴齿轮、垫片和差速器之间摩擦副表面间隙逐步减小的过程中,如果润滑油液分布不均匀或者油膜动态压力稳定性降低,润滑油膜发生破裂,摩擦副表面润滑状态将由混合润滑转化为边界润滑,金属表面之间发生相互的接触,导致运动表面摩擦系数的波动,产生粘滑现象,从而引起自激励振动噪声问题,并通过驱动半轴和减速器壳体等“结构声路径”传递到车内。

四、改进方案与试验验证

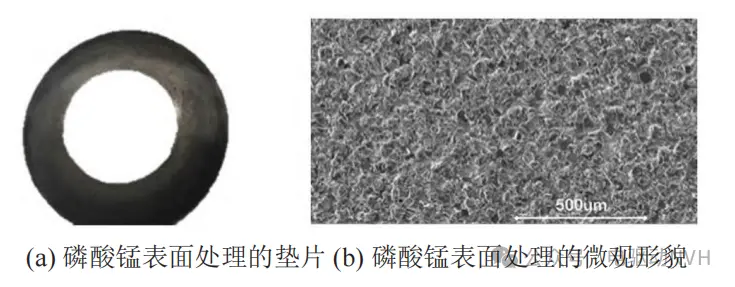

在保持差速器的主体结构设计不变、不能影响可靠耐久的综合性能、不重新调整差速器齿轮啮合侧隙等前提下,以及考虑到成本和后期整改的工程可行性等因素,采用的是对65 Mn材质的半轴齿轮垫片表面处理工艺改进的方案,试图能够快速有效地解决车辆转弯的差速器异响问题。其具体措施方案为将原来的半轴齿轮垫片软氮化处理方式,更改为磷化处理方式,并通过改进磷化配方与工艺,在垫片表面生成超微细磷酸锰转化涂层。

由于磷酸锰化表面处理工艺是金属表面与磷酸盐溶液之间的化学转化过程,通过置换反应而沉积出混合磷酸盐氧化膜。如图所示,其表面微观形貌具有不连续性和多孔隙特征,有利于吸附油膜的形成,增加储油能力,能够降低欠边界和混合润滑工况的摩擦系数,显著改善摩擦界面的粘滑性能,并提升耐磨性能。

在整车上进行了优化方案的换装对比验证,如图所示,此纯电动车型在大角度低速转弯工况的异常噪声消失了,差速器输出端伴随的异常振动特征也消失了,车辆的驾驶品质明显提升。

优化前/后的差速器近场噪声试验对比

优化前/后的差速器输出端振动试验对比

参考文献,张军,《纯电动汽车转弯行驶差速器异响测试分析及优化》

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告