华为邝继双:智能制造如何助力智能汽车生产?

在软件定义汽车新趋势下,产品快速迭代的要求,汽车产品的复杂度提升和成本控制的要求也在增加。在生产端要求智能化、绿色低碳,这些对整车制造带来了巨大挑战。

2024年“红旗夏季嘉年华”系列活动火热进行之际,作为其中聚焦 “智造”的重要组成部分,中国一汽第四届先进制造技术“旗智•iM”高端论坛于7月19日~20日在长春举行。

这届论坛以“新质创领·智造旗技”为主题,以“智慧驱动、AI赋能”为技术内涵,着力打造前瞻技术的交流平台。

会上,华为智能制造系统部解决方案首席专家邝继双就智慧工厂的打造进行了深入分析。

01. 智能化产品需要智能制造

先疏通一个问题,为何汽车“新四化”发展,需要智能化的生产制造。

邝继双重点阐述了几个原因,第一,是汽车智能化的实现,除了传感器感知路网协同以外,其核心的内容智能驾驶、智能座舱、智能网联的软件,也就是软件定义汽车。

一方面,一辆智能汽车软件代码行数能够达到3亿-5亿行,比windows操作系统的软件代码量还会更多。同时软件定义汽车体现另一方面,就是OTA的软件迭代升级。很多的车其硬件基本上结构是相对稳定的,是通过软件不断迭代升级去增强产品性能和用户体验。

另一方面,新产品的上市研发迭代周期要求越来越快。新能源汽车、智能驾驶汽车,与手机消费习惯越来越类似,消费者更期待新产品,还有一些比较激进的消费者喜欢去尝鲜,买了以后就去试乘试驾体验。汽车越来越像快速消费品。换车周期已经从以前的咱们这个十几年变到了6-8年。

第二,第一次购车的消费者年龄,从以前的二三十年前,五十几岁购买第一辆车,已经降到了30岁左右,甚至将来可能还会更年轻化。

第三,Robotaxi的发展,车辆将不仅是消费品、是成本,还会是生产工具,这就有投资回报的问题。

所以,邝继双认为智能汽车不仅是机械产品,更可能具备自我迭代、自我感知的能力。

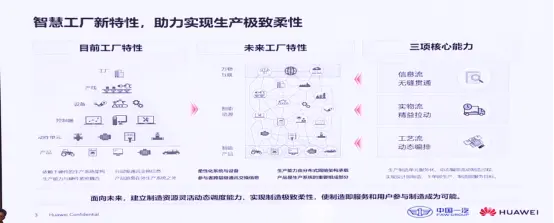

因此,生产方面,传统的工厂就不太能满足智能车的需求。传统工厂是分层且紧耦合的结构,由动作单元控制器组成产线设备,最后形成一个工厂,工厂的紧耦合相当于软件的大单体,如果想对整个工厂进行布局的升级改造调整,工作量是非常大的,柔性程度不能够满足现在市场对新能源汽车的这种客户化定制的要求。

未来的工厂应该是资源被解耦、打散,通过万物互联的这个网络进行信息的交换,然后通过智能化的产品,在不同的这个资源或者制造的加工单元之间进行流动。

邝继双认为,这样的工厂需要资源的实时调度,背后支撑的是大量现场的实时通讯和调度算法,以及及时执行和决策,实现不同的作业岛之间进行传接,需要生产系统信息的无缝贯通。

邝继双表示,车辆也可以跟生产系统又可以形成不同的互动。比如说一个智能化的汽车,生产准备过程的质量管控,然后关键物料的防错等环境,可能就不需要额外的系统去辅助去做。因为智能化的汽车知道自己是什么样的车型?它的工艺参数应该是什么样,甚至它需要选配什么样的物料。“对于一个有感知能力的汽车来讲,它在生产过程当中,是可以跟产线生产系统,同步的物料进行实时的交互,如果有不匹配的点,有可能汽车它自己就举手报警。”

邝继双举例道,很多的主机厂已经在探索下线智能检测。以前下线路测两公里跑道去跑,以前还需要有咱们的这个司机驾驶员,现在智能化的汽车下线检测以后,自己去跑道上各种的路况,自己就可以去跑几圈。然后再过来汇报,有什么地方不对。

02. 数据共享提升协作效率

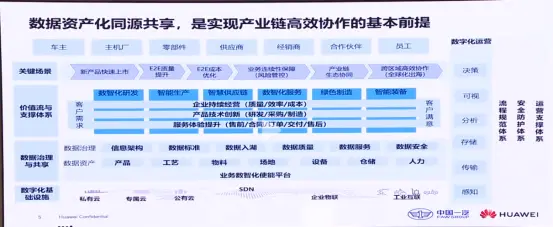

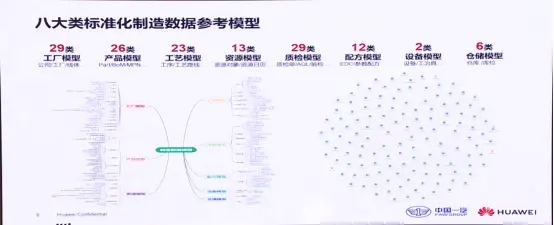

邝继双看来,智慧工厂中,数据是至关重要的。产业链的上下游的配合需要数据流、信息流的打通,才能将业务整体的效率提升起来,不仅可以增加效率成本比还可以增加产业链企业经营管理的韧性,更可以帮助及时响应市场变化。

邝继双认为,数据还可以帮助车企打造爆款产品,例如,在研发阶段,车企在有了数字化的这个样车以后,可以将其放到那个体验店的数字眼镜里面去,或者是AR、VR的数字空间,让用户去提意见,去试乘试驾体验形成反馈,通过这种相对真实的市场摸底,将信息从营销端反馈到设计端,打造出更符合消费者需求的产品。

还可以提前培训员工。通过数字化的产品、数字化的工艺,甚至数字化的生产系统,可以在虚拟的环境中,将工人的技能训练到百分之八九十的成熟度,整个物理样车出来产线也定型以后,再经过一两周的这种适应性的培训,就可以直接上岗,这样就节省了将近三个月的时间。

此外,业务过程也可以数字化,工艺流、作业的处理流程、设备的维护、维修的流程等,也可以变成数字化。

三是业务规则的数字化,数据质量非常重要,尤其是清洁的数据。一旦收集到了大量的这个不清洁的数据,他对你最终的决策不但没有帮助,还会影响你最后的这个结果。

邝继双认为,数据并不是越多越好,一方面数据非常贵,另一方面,数据中心耗电量巨大,电费也很贵,而且硬盘5年失效需要替换,这些都是巨大的投入。

03. AI驱动智慧工厂

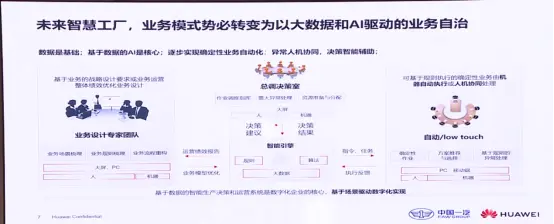

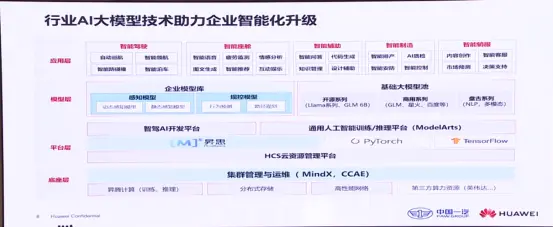

智慧工厂中,数据是基础,基于的AI则是核心,逐步实现确定性业务的自动化;异常人机协同,鞠策智能辅助。

如果所有的资源全部都变成了数字化,至少是制造环节的数字孪生体,就可以进行虚拟制造、虚拟验证,也就是制造环节的模拟仿真。那么智能调度则处在核心枢纽的位置。

毕竟毕竟现场不能保证100%的安定化生产。万一有了一些物料的这种配送的不及时,或者生产设备的这个非计划性的故障停机,这就需要进行实时的调度调整,要通过这个枢纽去判断。

邝继双坦言,这样对AI算力的要求是非常巨大的。海量的数据,千亿万亿的参数大模型,还有全闪存的高性能存储,要保证数据的这个快速的吞吐,数据快速的吞吐中间也需要计算节点、存储节点之间的高速联网,包括这个网络分布调度融合通讯的功能。此外,还有硬件资源等,通过万卡集群、十万卡集群,把任务分解后分发下去,算好结果以后再收上来。

邝继双解释说,这并不是某个节点快就能够很快拿到结果,得保证整个系统的平衡率要好,才能够快速拿到结果,所以还需要调度算法。再往上走,还有这些建模的工具、训练的工具、机器学习的工具。再往上就是企业级的模型、基础大模型等。

销售服务方面,一汽也做了售后服务的这个语音机器人,包括咱们解放的这种售后维修的知识图谱,这有很多的这个应用就可以基于咱们这些技术平台去进行落地。

例如,一汽在用的检维修的知识图谱,可以生产异常现象,通过智能化的检索,辅助员工处理,模型会告诉你是什么地方出了问题,怎么解决,实用性接近90%。

此外,还有数字化的运营管控,从订单到交付是制造环节最关心的OTD的流程,通过生产指挥大屏将其关键KPI指标呈现出来,并层层分解为二级指标三级指标。

邝继双举了一个例子,大屏可以看到生产过程冲焊涂总四大工艺,到底是哪个环节出现了问题,或哪几个环节出现了问题,再往下分,但是哪个车间总线还是分线,然后是涂装、拧紧,这样层层分解下去以后可以拿到原子数据,就是咱们通过IoT设备联网采集到这个数据上面的指标到数据,甚至可以定位到一个拧紧机,通过现场的手持终端设备,直接给设备维修的这个同事发一个工单过去,然后跑去消缺指标又恢复正常。

04. 红旗制造见证新质生产力

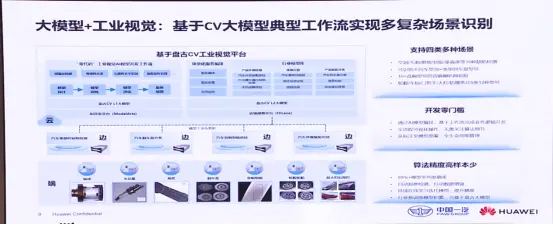

邝继双介绍的智慧工厂并不仅仅在PPT上,一汽集团的智慧工厂就具备这样的能力。在中国一汽先进技术中心的“先进技术展区”,一汽集团就展示了冲压压合智能力控技术、焊接质量智能监控与预测系统、总装视觉软件自主开发及应用、汽车卫星定位产线检测、商用车轮胎自动随行装配系统、车桥总成自动柔性装配技术、汽车减振器AI智能化研发平台等具备多项技术成果。

一汽还带领嘉宾代表走进红旗制造中心繁荣厂区,兴致勃勃参观了冲压、焊装、涂装、总装、电池电驱等五大车间。自动化、数字化创造而来的新质生产力,给大家留下了深刻的印象。

“自动化”是这座工厂的鲜明特色。焊装车间自动化率达到100%,涂胶自动化率达到97%,总装自动化率达到30%。通过机器人间的协作,整车前后风挡玻璃、轮胎、座椅等都实现了全自动装配,机舱管路、胎压等实现了在线全自动检测。

“数字化”是这座工厂的核心密码。繁荣厂区可以通过工厂数字化系统,实时监控生产线上的全部关键特性数据,对整车3000多个拧紧、加注、涂胶等关键特性进行全程管控和数据存储,并与车辆合格证进行联网绑定,实现关键工序100%防错、关键参数100%监控。

在红旗制造中心繁荣厂区,每54秒下线一台车,每一台车下线,它的数字孪生体就同步上传到了云端,实现所有数据可溯源。参观嘉宾在红旗制造中心繁荣厂区见证了中型纯电轿车E-QM5、全新红旗H5、红旗首款MPV车型HQ9、红旗H6等诸多车型混线生产的柔性之美和数字化魅力。

中国一汽董事长、党委书记邱现东表示:“在阩旗技术‘SIGHT(洞见)531’战略的指导下,未来五年,红旗品牌将投入研发资金1200亿元,着力攻克983项关键核心技术。在制造技术领域,我们将向着智能工厂和零碳工厂目标加速迈进,这其中蕴含着巨大的合作空间。希望产业链上下游及各相关主体与我们加强战略对接、深化战略合作,共同推动汽车产业先进制造技术实现跃迁发展。”

目前,通过数字化、智能化转型升级,中国一汽已经实现了164类1.5万余套关键装备的数据联通,打造集产线3D模型和运行状态于一体的数字孪生工厂,已经实现了“商品车下线、数字化车上云”。未来,中国一汽将在现有数字孪生的基础上持续构建AI业务场景,重点突破智能设计与仿真大模型、柔性生产智能控制算法、生产运营智能决策系统等关键技术,不断提升智能决策比例。

新质创领·智造旗技,数字技术将贯穿红旗汽车的全生命周期,持续为用户创造价值,为我们开创智慧未来的崭新篇章。

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告