【压缩机】某纯电动汽车电动压缩机振动噪声问题分析与优化

摘要:针对某自主品牌纯电动乘用车开空调工况下,电动压缩机转速在2 500 r·min-1时车内噪声及方向盘振动较大,并且压缩机转速升至4 000 r·min-1以上后车内噪声和振动突显。通过对问题分析与研究,提出了传递路径优化与空调系统控制策略联合的新解决思路,通过路径方案验证及绘制控制策略矩阵,解决了电动压缩机工作时的振动噪声问题,有效地提升了乘坐舒适性,具有较高的工程指导意义。

近年,在国家的政策和市场的刺激两方面影响下,国内新能源汽车市场呈现快速增长的趋势,中国也成为全球新能源汽车的消费大国。其中,纯电动汽车是新能源汽车发展的一个重要方向。相对于传统汽油车,纯电动车结构虽然没有传统车发动机工作带来的噪声,车辆在行驶过程中给予消费者较高的静谧性,但是也会产生特定的噪声。如车辆在怠速或者低速行驶时,由电动空调压缩机、电子水泵、电子真空助力泵等工作所产生的振动噪声就较为明显。在车辆设计研发阶段,如果存在上述问题,需要妥善解决,避免车辆未来使用后可能引发的顾客投诉问题。

目前,针对电动空调压缩机噪声大问题多数研究集中在相对简单的怠速工况,缺少对车辆在不同工况行驶下压缩机噪声改善的研究,也缺少针对纯电动车电动压缩机产生噪声特点的研究。针对这些情况,本文阐述了解决某纯电动汽车压缩机振动噪声问题的思路和方法:在车辆怠速工况及行驶工况下,对压缩机振动噪声问题进行了分析,并对问题进行优化,最终实车确认优化效果,最后达到了解决电动压缩机在多个运行工况下振动噪声问题的目的。为今后类似课题的研究解决,提供了行之有效的参考方法。

01 问题描述及原因分析

1.1 问题描述

某自主品牌纯电动汽车进行主客观评价及测试分析发现:整车在怠速工况或低速行驶工况时,电动空调压缩机启动后,特别在2 500 r·min-1时,振动噪声较大,同时压缩机转速达到4 000 r·min-1以后,车内噪声明显,并伴有强烈的压耳感,且能明显感觉到方向盘振动,以上问题主观评价无法接受。

由于纯电动车的电动压缩机工作时和传统车压缩机不同,工作转速区间较大,一般乘用车用电动压缩机工作转速区间1 000 r·min-1~7 000 r·min-1,其特点是振动噪声的大小与转速成正比。通过式(1)计算可得,压缩机的基频激励区间在16 Hz~133 Hz,同时伴随谐频激励。因此,从噪声、振动与声振粗糙度(Noise, Vibration, Harshness,NVH)可知,其激励频率较广。如果模态设计不好的情况下,很容易引起共振。

式中,f为电动压缩机基频激励频率;n为电动压缩机工作转速。

为了更好解决该研究样车压缩机工作时车内振动噪声较大问题,试验车辆通过控制器局域网络(Controller Area Network, CAN)外接信号控制接通空调A/C开关,保持问题转速2 500 r·min-1以及进行转速升降控制,同时控制压缩机的开启与停止。通过试验排查分析可知,2 500 r·min-1振动噪声较大的主要根源为压缩机激励频率与方向盘模态42 Hz耦合共振,但是由于电动压缩机的激励特点,无法通过模态解耦来实现,因此,只能通过路径排查分析进行优化解决。

1.2 原因路径分析

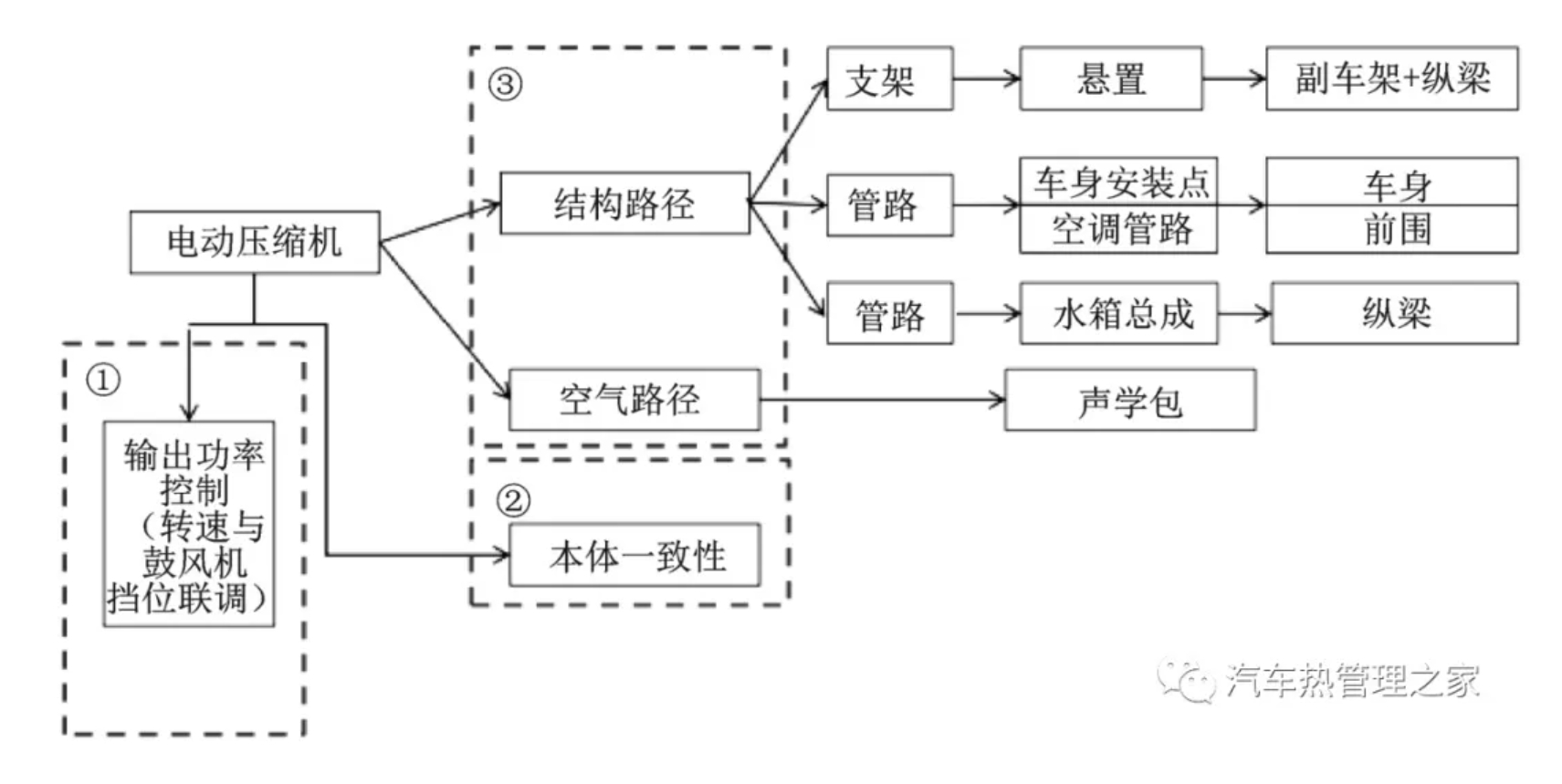

该研究试验样车的电动压缩机布置在电驱系统上,从结构路径上分析建立“激励源-传递路径-接受者”分析模型。如图1所示,包括压缩机转速控制策略控制,压缩机本体振动噪声控制,结构空气路径优化控制三个方向。对于结构路径传递,相对复杂,振动噪声主要通过三条路径传播:(1)通过压缩机支架到达电驱总成,再通过悬置系统传递到副车架和纵梁上,然后经过车身最终传递到方向盘及驾驶员人耳位置。该路径已做优化,无提升空间;(2)通过管路与车身安装点传递到车身前围进而传递到方向盘及驾驶员人耳位置;(3)通过管路、冷却水箱总成传递到纵梁上面最终传递到方向盘及驾驶员人耳位置。通过路径分析排查,目前贡献较大的为结构路径,因此,下文通过优化结构路径进行改善同时配合控制策略进行约束,达到优化车内振动噪声的效果。

图1 电动压缩机问题分析模型

方案验证

根据以上分析结果可知,在满足热管理需求及其它性能的要求下,往往压缩机本体很难优化,那么就需要通过优化结构路径和控制策略,以改善车内振动噪声问题。

2.1 路径优化

1. 空调管路软管加长

由于该研究车型机舱布置限制,前期在开发设计时,空调管路软管长度较短,无法起到较好的隔振效果,在振动噪声传播的结构路径中将压缩机管路进行加长230 mm验证,方案如图2所示。

图2 空调管路加长方案对比

2. 空调管路安装点隔振优化

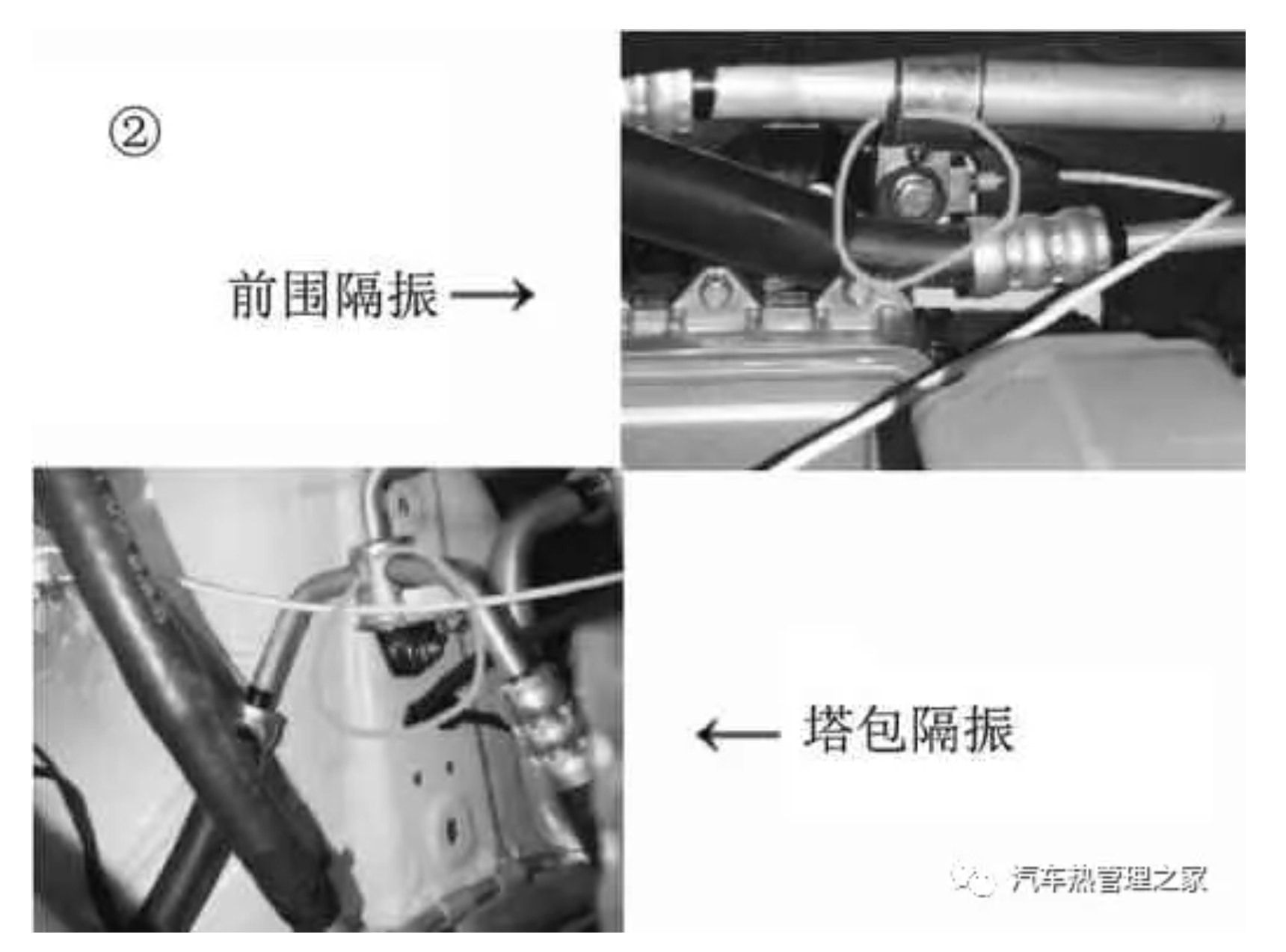

通过拆解分析,空调管路车身安装点路径有优化贡献。目前该车采用一级隔振方案,因此,需要在管路车身安装点继续增加隔振,实现二级隔振效果,优化方案如图3所示。

图3 空调管路车身安装点加隔振方案

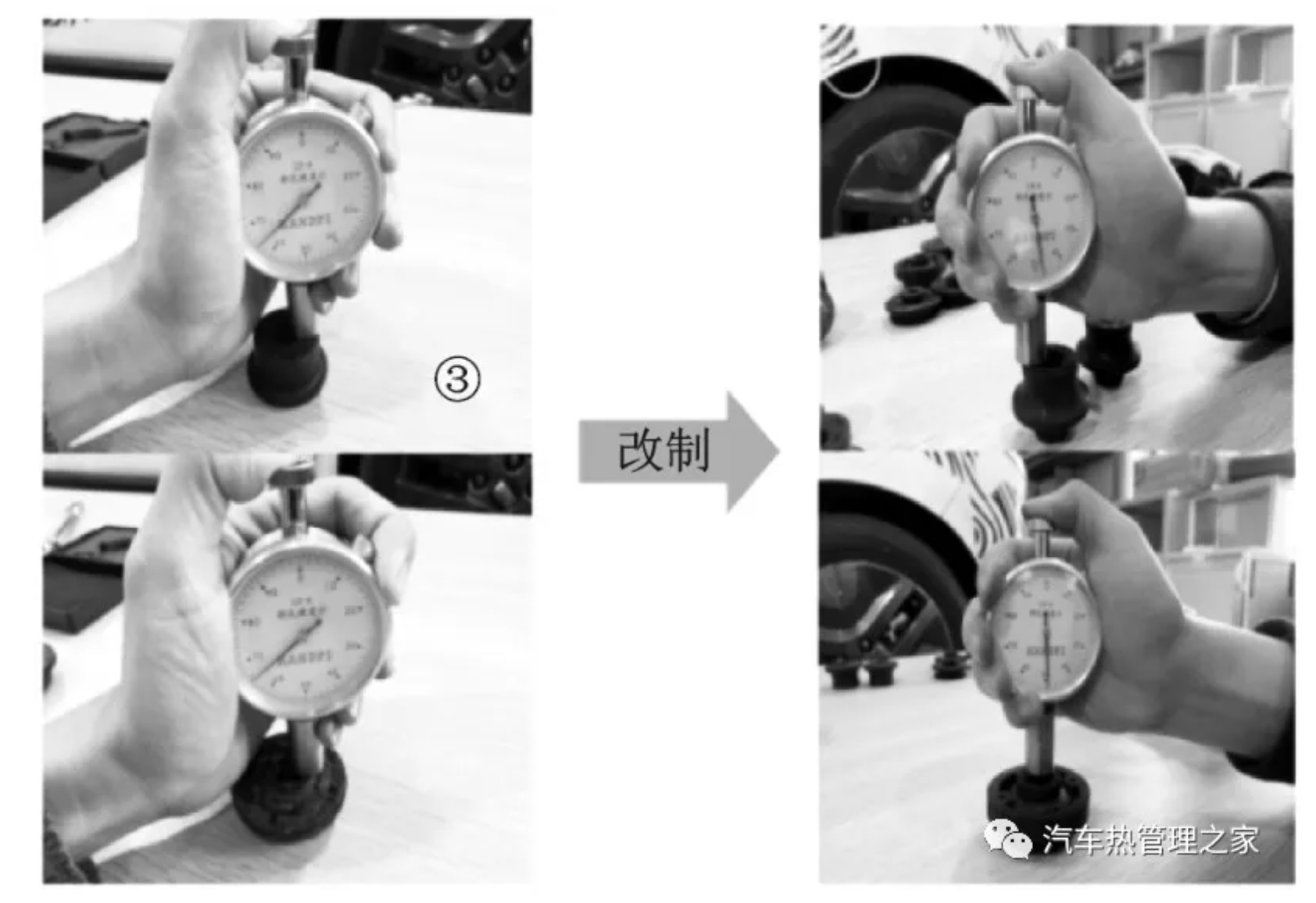

3. 冷却水箱隔振垫优化

分析过程中识别到冷却水箱振动较明显,测量发现水箱隔振垫较硬,隔振性能较差。进一步优化水箱隔振软垫硬度,由原来的邵氏硬度70 HA降低至50 HA,方案对比如图4所示。

图4 水箱隔振垫硬度优化方案

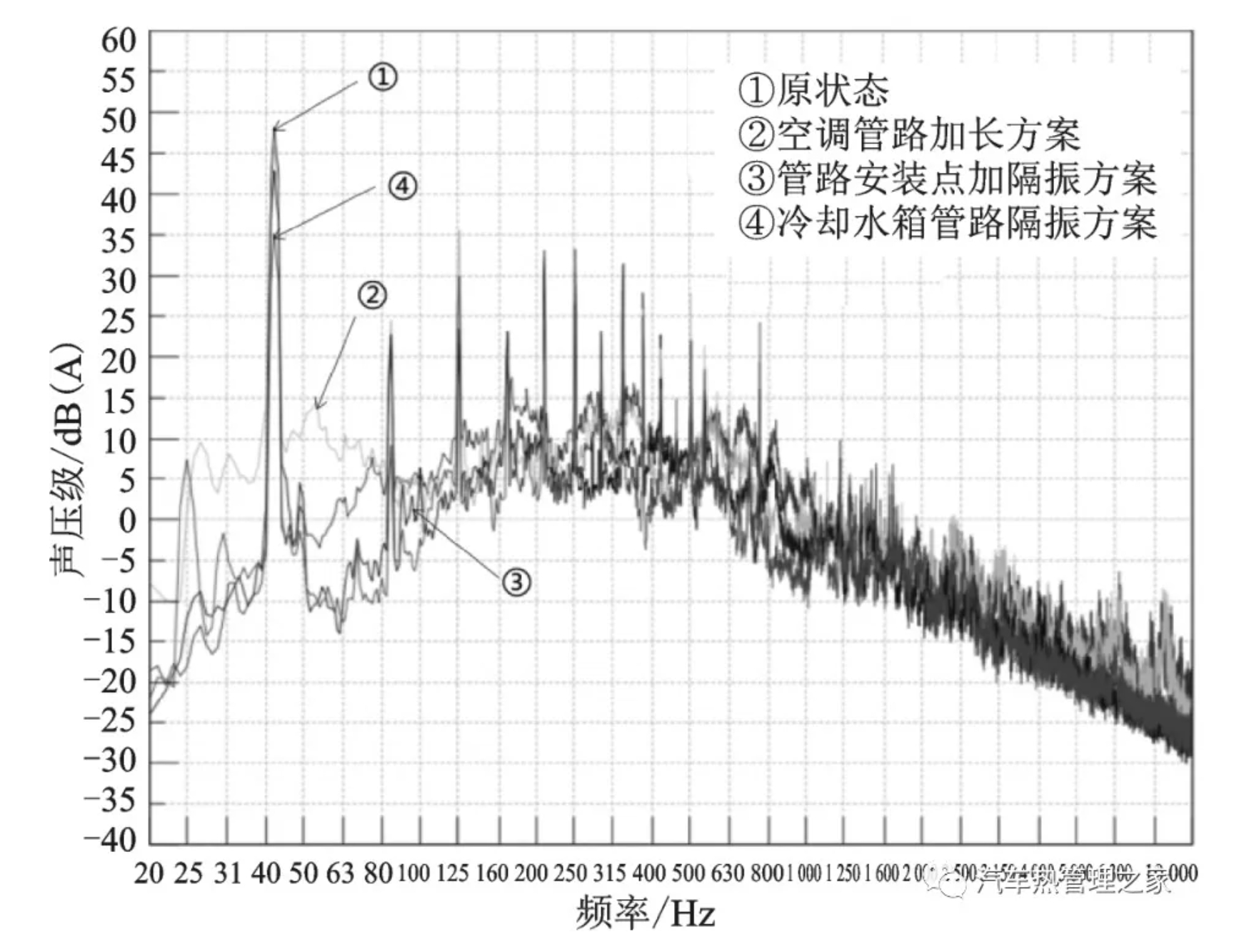

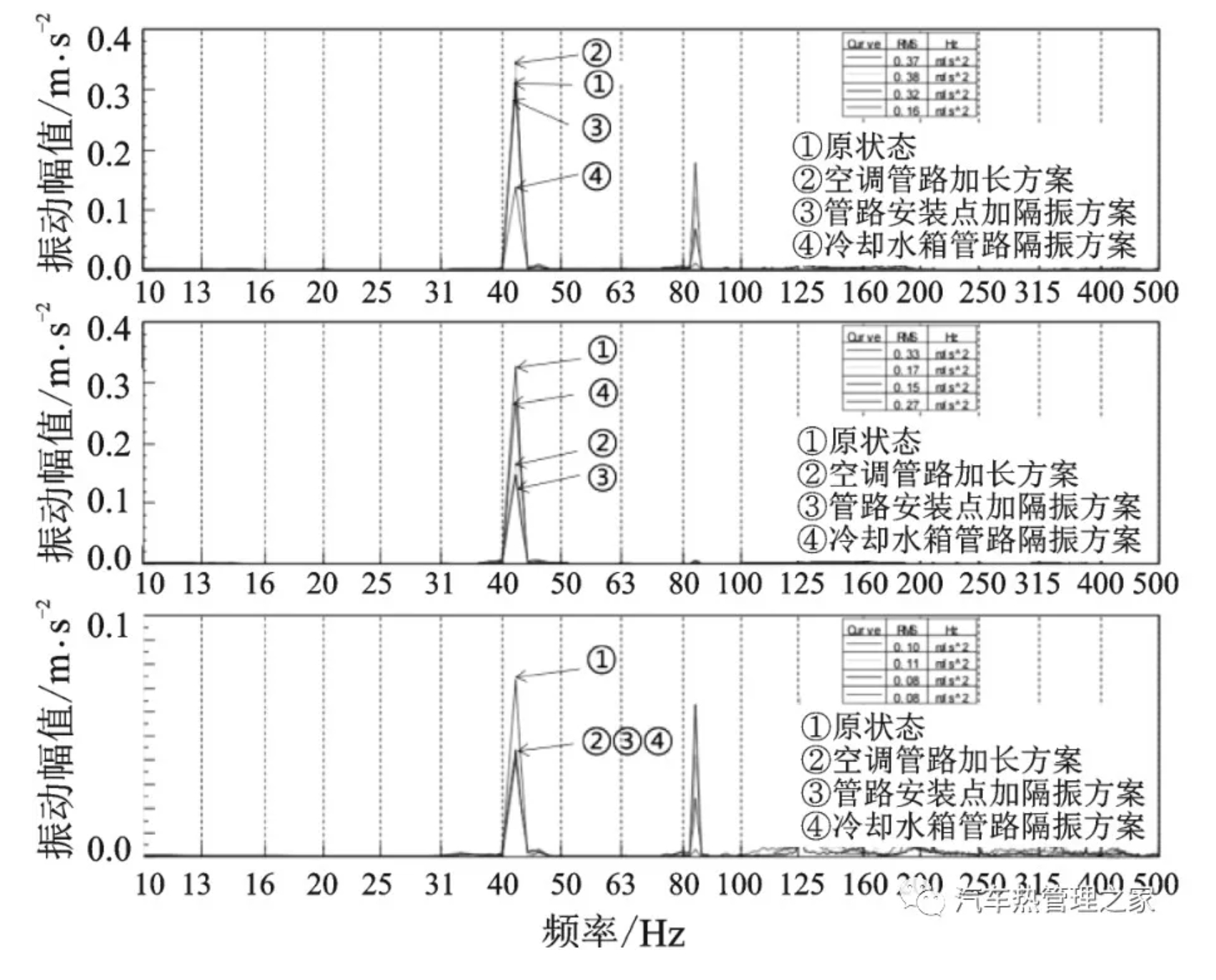

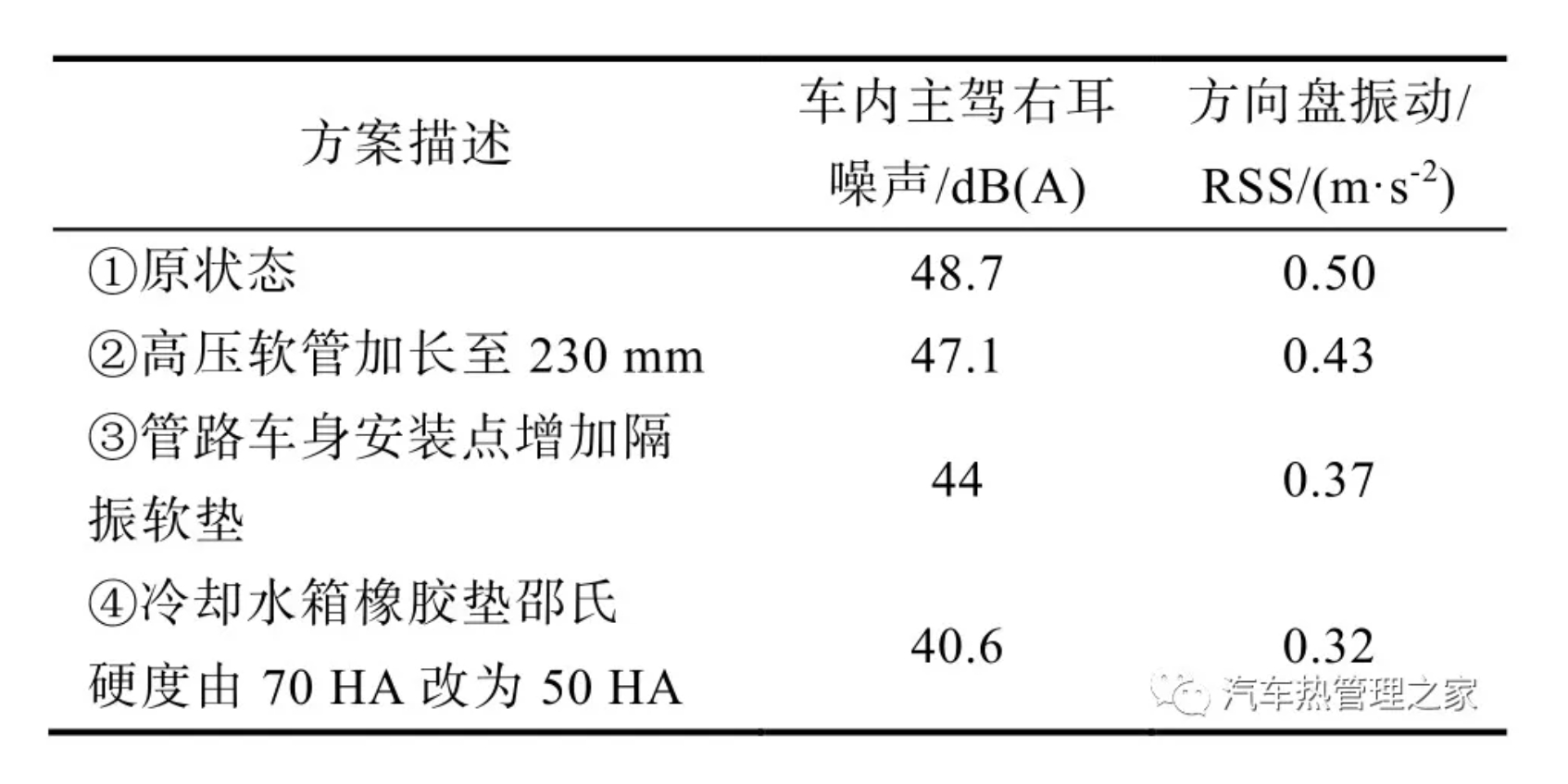

结合上述结构路径优化方案,进行车内振动噪声测试分析评估及主观评价。车内主驾右耳噪声频谱、方向盘振动频谱对比结果如图5、图6所示,其中,①为原状态,②为空调管路加长方案,③为管路安装点加隔振方案,④为冷却水箱管路隔振方案,所有方案优化效果对比见表1,每个方案为逐一叠加。通过对比结果可知,无论是车内噪声还是方向盘振动均有明显的优化,开发过程空调开一般选择鼓风机1挡、内循环、吹面模式来评判压缩机振动噪声问题,在电动压缩机工作转速为2 500 r·min-1时,车内噪声的声压级由原状态的48.7 dB(A)降低到40.6 dB(A),方向盘振动均方根RMS值由原状态0.5 m/s2降到0.32 m/s2。主观车内振动噪声优化明显。同时,对比了增加方案后电动压缩机在2 000 r·min-1~6 000 r·min-1工作时车内噪声结果,如图7所示,4 000 r·min-1以上车内噪声优化明显。

图5 压缩机转速2 500 r·min-1主驾右耳噪声频谱对比

图6 压缩机转速2 500 r·min-1方向盘12点振动频谱对比

图7 压缩机各转速下主驾右耳噪声声压级对比

表1 优化方案对比效果

2.2 控制策略优化

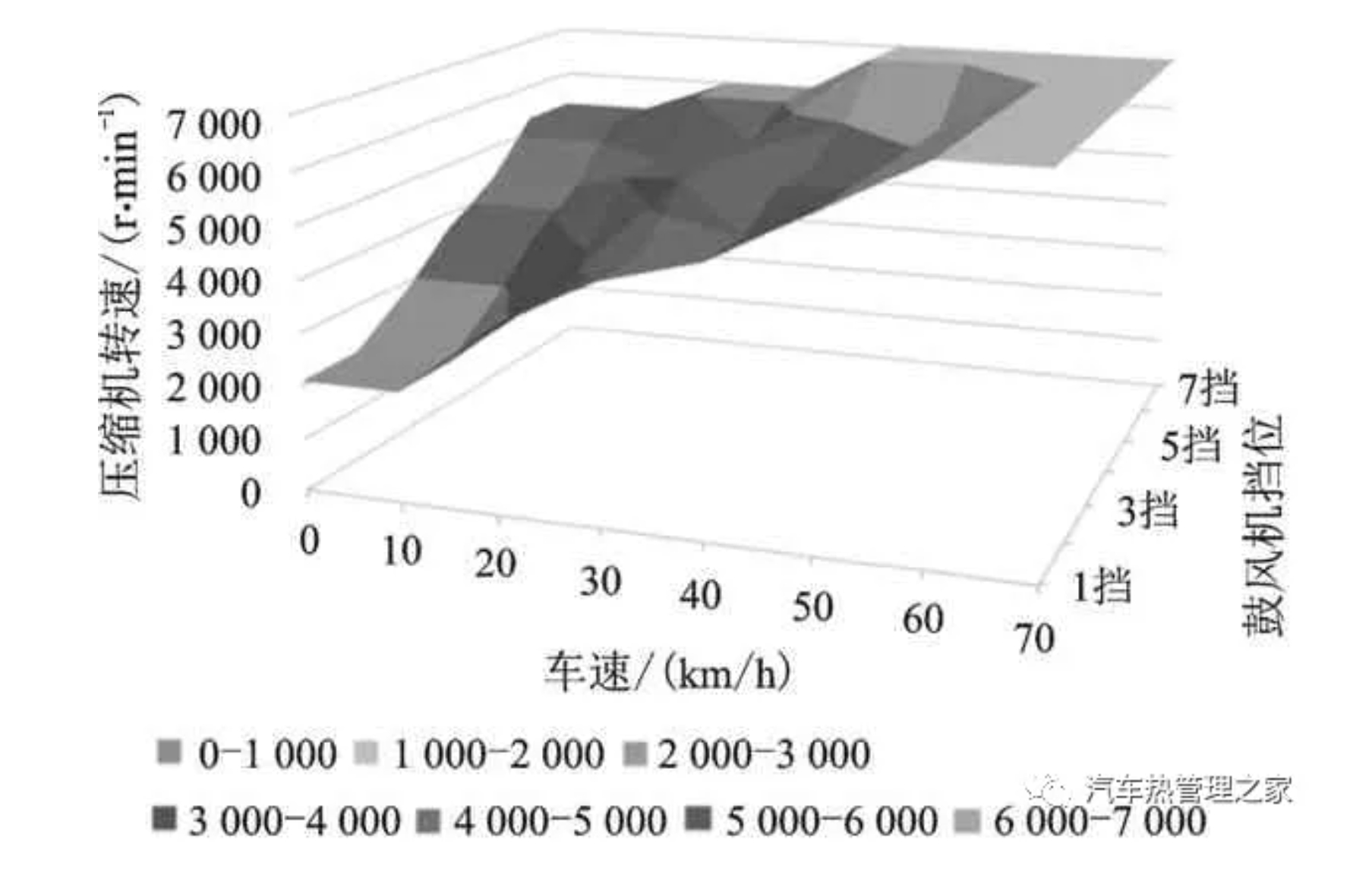

在完成了结构路径优化后,客观测试结果有改善,但主观评价压缩机部分工况仍不满足主观评价目标,需要针对压缩机部分转速段振动噪声问题继续改善,主要控制策略为针对压缩机转速进行联调和问题段避频两项优化。其中本文采用了电动压缩机转速、车速以及鼓风机挡位联合调控的方法,由于车速越高,纯电动车的其他噪音包括路噪、风噪、电驱噪声对压缩机噪声都有一定的掩蔽作用,其次鼓风机中高挡位的出风口噪声也具备相应的掩蔽效应,因此,可根据不同的车速,不同鼓风机挡位进行联合控制,尽可能地降低压缩机高转速噪声在车内的感知情况。本文通过对研究车辆的怠速、不同的车速、减速滑行等工况进行了联合调控,对不同车速下鼓风机挡位和压缩机转速进行了限制,具体的控制策略优化矩阵如图8所示。

图8 压缩机转速控制策略优化矩阵图

在此基础上,结合实际车辆运行下的问题频率,对2 400 r·min-1~2 600 r·min-1段进行了避频,避免压缩机转速稳态工作时落在该区间,实车主观感受得到进一步改善,主观评价可接受。

同时,由于空调系统控制策略的调整,需要对电动压缩机制冷性能验证,参照QC 658—2009-T汽车空调制冷系统性能道路试验方法,最终结果满足最初的制冷性能设计需求。

最终,通过上述3种结构路径优化方案以及空调控制策略的联合优化,样车主观评价达标。综合方案可以很好地解决纯电动汽车空调压缩机振动噪声较大的问题,具备较高的工程指导应用价值。

03 结束语

本文通过对某自主品牌纯电动车电动压缩机振动噪声问题进行了分析与研究,通过结构路径方案优化与空调系统控制策略调试联合的方法,解决了电动压缩机的振动噪声问题,有效的提升了乘客的驾乘舒适性,具有较高的工程指导意义,具体结论如下:

(1)通过对压缩机相关的问题分析和结构传递路径进行优化,调整管路长度、增加管路隔振、降低衬套硬度等关键路径优化措施,解决了压缩机2 500 r·min-1由共振引起的车内振动噪声大的问题。

(2)提出了一种解决电动压缩机振动噪声问题新的思路,通过转速控制策略与车速,鼓风机挡位联合调试的方法,优化了定置工况及低速行驶工况,压缩机转速在4 000 r·min-1以上时车内噪声大的问题。该方案具有很高的工程指导意义。

最新资讯

-

高强度碰撞下电控门锁的可靠性思考

2025-04-08 14:26

-

一文解析汽车控制器软件开发过程中的测试

2025-04-08 14:25

-

纯电续航160公里,ReVolt增程电动重卡在美

2025-04-08 14:22

-

FLIR E8 Pro热像仪:汽车漏水检测的“火眼

2025-04-08 10:34

-

德法英日韩之后,瑞士也允许L3上路了

2025-04-08 07:56

广告

广告