增程式电动车动力电池组低温行车预热策略

于远彬,李新用,闵海涛,张晓伟,冯达.增程式电动车动力电池组低温行车预热策略[J].中国公路学报,2018,31(09):209-219.

摘要:

为了提高动力电池组低温环境下的放电效率,针对增程式电动车低温行车条件,考虑电池组预热过程中单体温度的不一致及单体排布等因素的影响,进行增程式电动车动力电池组低温行车预热策略研究。采用Chrom_17011充放电测试机及高低温恒温箱对26650磷酸铁锂电池单体进行低温试验与AMESim模型仿真对比的方法验证预热模型的精度,分析发动机怠速为电池组进行预热时,水泵转速、串行通风鼓风量、串行通道单体数量及单体与单体之间的间隙对电池包内入、出口单体温差的影响。通过整车仿真,分析行车预热策略与传统CDCS策略在不同环境温度下对等价燃油消耗量的影响。研究结果表明:在单体排布间距固定和水泵转速为800r·min-1的条件下,电池包串行通风风量越大,串行通道入、出口单体温差越小,单体预热时间相对较长,且在串行通风风量不小于3g·s-1的条件下,能满足电池包串行通道最大温差小于5℃的要求;环境温度在-20℃时,行车预热策略比CDCS策略等价燃油消耗率降低16.25%,纯电动续驶里程增加9.95km;其影响等价燃油消耗率的因素有制动能量回收量和内阻消耗量,内阻消耗量是影响等价燃油消耗率升高的主要因素。

0 引 言

由于锂离子动力电池在低温条件下,电池组开路电压减小,内阻升高,电池组放电功率和能量都大大减少,且低温充电存在析锂现象,会存在安全问题,因此,对增程式电动车动力电池组进行预热变得非常重要。

杨鹏通过低温条件下对2种电池单体进行试验,选择低温性能良好的电池单体进行成组,通过成组后的模组进行串联构成辅助供电电池组,通过电池组低温预热试验,验证低温条件下辅助供电电池组放电满足了主动力电池组预热需求,为行车预热提供了一种方法。在停车状态下利用充电桩的能量,对电池组进行空气预热。通过匹配车载燃油加热器,实现对循环水进行加热,加热后的循环水流入暖风换热器中,经过换热器风扇,将预热的空气送入电池包中,在行车过程中实现电池组预热。提出了利用发动机排出的废气给电池组预热的思想,通过改变原有排气系统,给排气管道接一个管道,与收集空气的管道相连,在分支口处接双向节气阀,与温度监测装置的中央控制系统连接,排气管道与收集空气管道处安装一个空气滤清器,实现行车过程中给电池组预热。利用电加热膜布置在电池单体底部的方式加热电池组,采用辅助电池组给加热膜供电为动力电池组加热。通过不同的加热功率和不同的环境温度的试验,得到采用电热膜预热方式可以较快地使主电池组温度上升20℃以上,并且预热效果较为均匀,最大温差在5.5℃以内。利用外部电源,为电加热膜与变压器油耦合加热方式提供加热能量,试验得到电池箱体内部温度从-30℃加热到0℃以上大约需要35min,温差为4℃左右,均匀性良好,且静置和油液循环对温度均匀性有一定的改善。

由此可见,上述加热方法存在一些缺陷:①用辅助供电电池组为动力电池组加热,增加了预热系统的成本和整车的质量;②停车预热影响使用性,且受充电桩的位置影响;③匹配车载燃油加热器影响整车动力系统的布置,且增加了整车成本;④发动机排气预热会增加发动机的排气阻力,此预热方法只是停留在理论研究阶段。因此,本文利用发动机作为热源,引用一定量的发动机散热暖风机芯空气为电池组预热,这样既可以节约预热系统成本,又能在不增加整车质量的同时,达到预热电池组的目的。基于此预热系统,本文主要对增程式电动车电池组预热策略进行研究,通过匹配鼓风机的风量和水泵转速,实现在较短时间内预热电池组的目的,并搭建预热系统台架,验证电池预热模型的精度。通过对行车预热策略的研究,实现电池组预热,满足低温纯电动续驶里程的要求,使整车能量利用率得到大幅度改善;并分析低温条件下影响能量利用率低的因素。

1 整车动力系统及预热系统

1.1 整车动力系统结构及参数

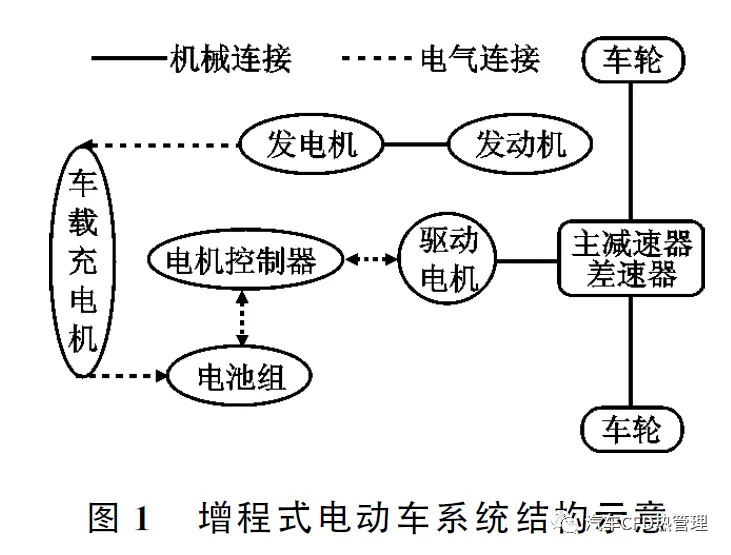

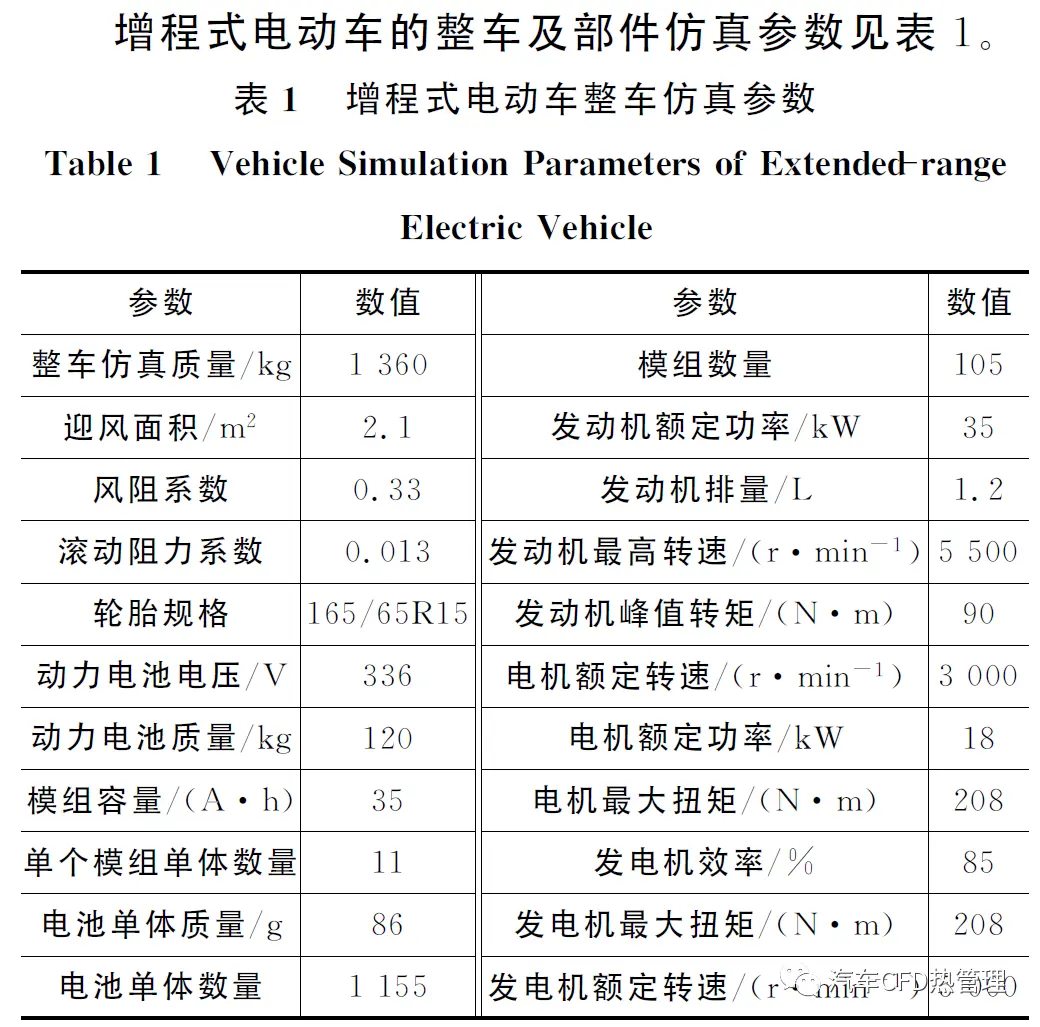

本文研究的增程式电动车结构如图1所示,分为3种工作模式:驱动电机单独驱动整车;驱动发动机带动发电机为电池组进行充电;制动能量回收模式下,驱动电机为电池组充电。

1.2 电池包预热系统组成及预热过程分析

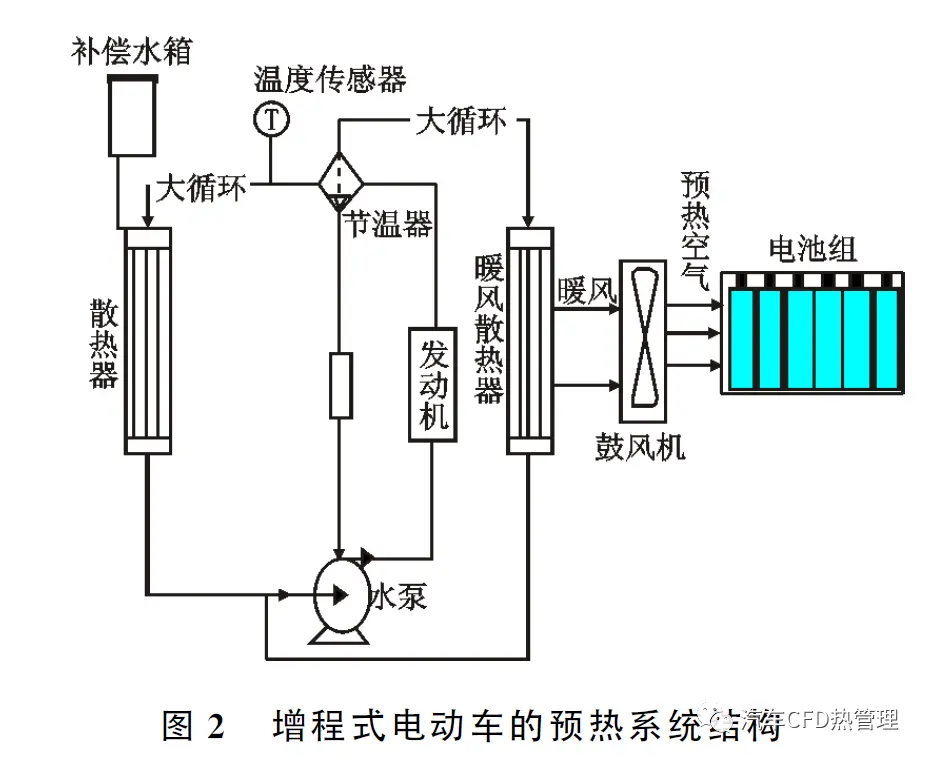

本文通过设计相应预热系统结构,在低温环境下将发动机冷却过程的余热引入电池组,实现预热电池组的目的。本文选用车载鼓风机系统,通过控制鼓风机的风量,保证电池包内单体最大温差小于5℃,同时满足预热时间的要求。具体结构为:7节串联的电池模组组成1个电池包,15个电池包串联成1个电池组。

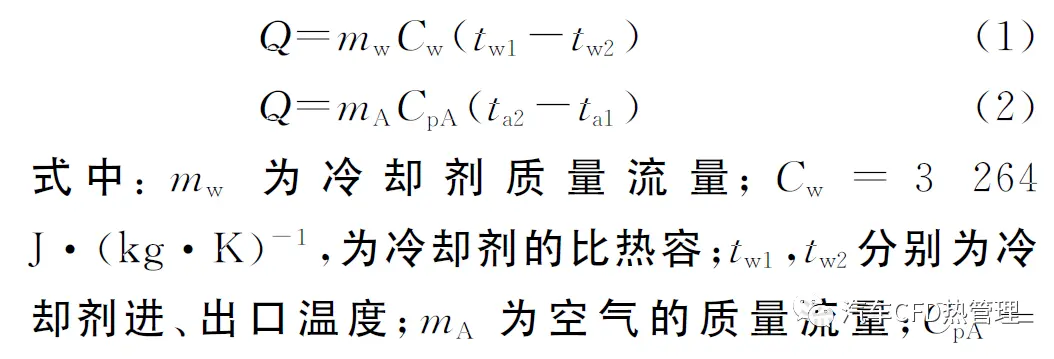

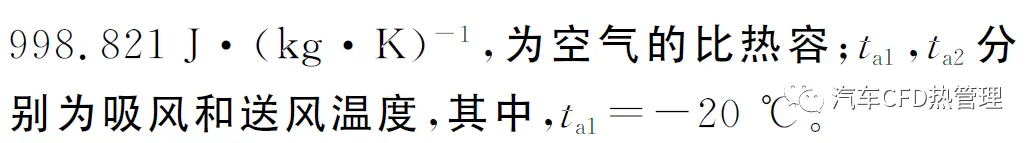

暖风散热器选用汽车改装美式机油格冷却降温油冷散热器(油管接头13排套件),具体尺寸为300mm×180mm×50mm。暖风散热器散热量Q 由式(1)、(2)确定

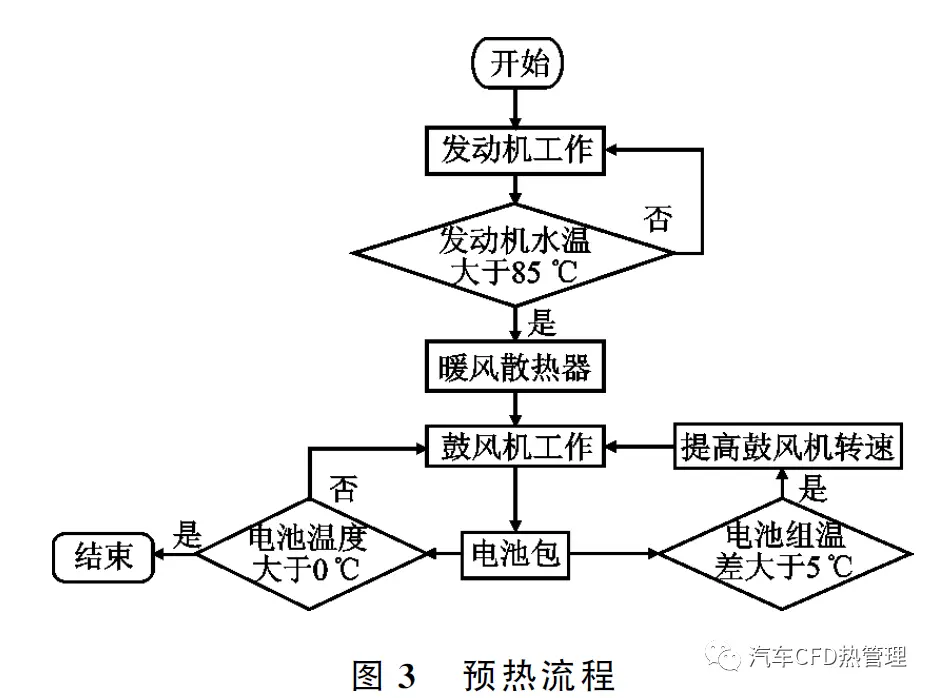

由式(1)、(2)可知,通过控制水泵的转速及鼓风机鼓风量,实现送风温度达到设定的目标温度。参数mw由水泵的转速与流量对应关系查表得到,参数mA由第3.1节匹配后确定。图2为增程式电动车的预热系统结构,图3为预热流程。

2 热力学计算

2.1 液气交互计算

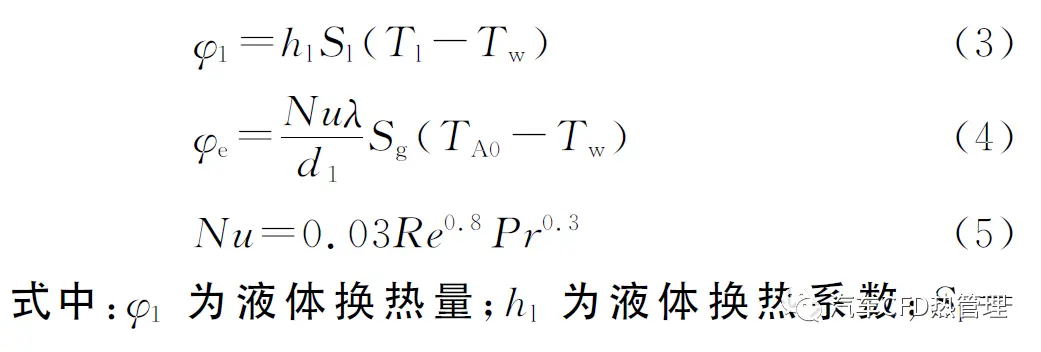

液气交互模型是通过将散热器大循环中的冷却剂引入暖风散热器,冷却剂将热量传给散热器壁面,通过鼓风机吸入大气中的气体,吹过暖风散热器壁面,使气体温度升高,来实现预热电池组的目标。液气交互通过下式计算

0.363 6m2,为液体的换热面积;Tl为冷却剂温度;Tw为散热器壁的温度;TA0为空气的温度;φe为气体的换热量;Nu 为努塞尔特数;λ 为空气热导率;d1=1.2mm,为特征长度;Sg=3.96m2,为气体的换热面积;Re为雷诺数;Pr为普朗特数。

2.2 电池组预热计算

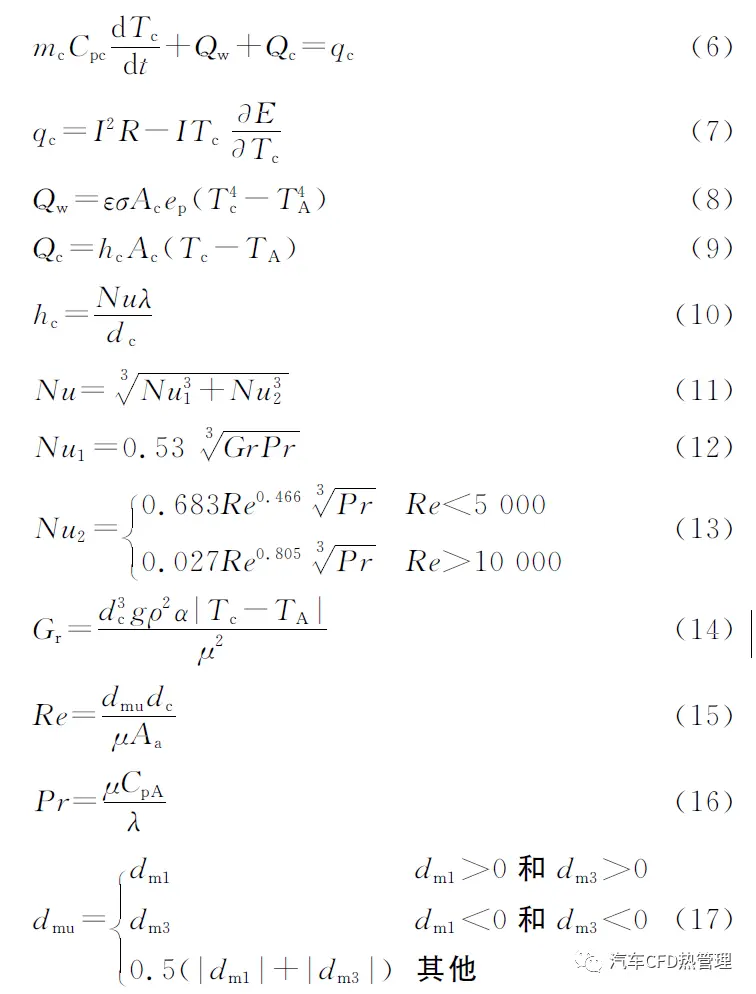

根据能量守恒定律,电池在预热过程中满足式(6),电池的发热功率满足式(7)[4],式(8)[12]、(9)[13]分别为热辐射和牛顿冷却的换热量,式(10)~(17)分别为对流换热系数及影响因素,具可表示为

式中:mc为电池单体的质量;Cpc = 910.8J·(kg·K)-1,为电池单体的比热容;Tc为电池的温度;t为时间;Qw为热辐射交换的功率;Qc为热对流交换的功率;qc为单体电池的热损失功率;I为电池充、放电电流,根据工况需求确定;R 为电池单体的内阻值;E/Tc=0.000 22V·K-1,为熵变量;ε=1,为黑体热辐射率;σ=5.67×10-8W·m-2·K-4,为波尔兹曼常数;ep=0.05,为形状系数;Ac=2 654.646mm2,为对流交换区的面积;TA为预热空气的温度;hc为对流换热系数;dc=26mm,为热交换区的特征长度;Nu1为自由对流努塞尔特数;Nu2为强制对流努塞尔特数;Gr为格拉晓夫数;g=9.8N·kg-1,为重力加速度;ρ为空气的密度;α为体积膨胀系数;μ 为绝对黏度;dmu为空气的质量流率;Aa=910mm2,为横截面积;dm1,dm3分别为模型入口与出口空气的质量流率。

3 预热系统建模仿真及模型精度验证

3.1 预热系统建模仿真与鼓风机的匹配

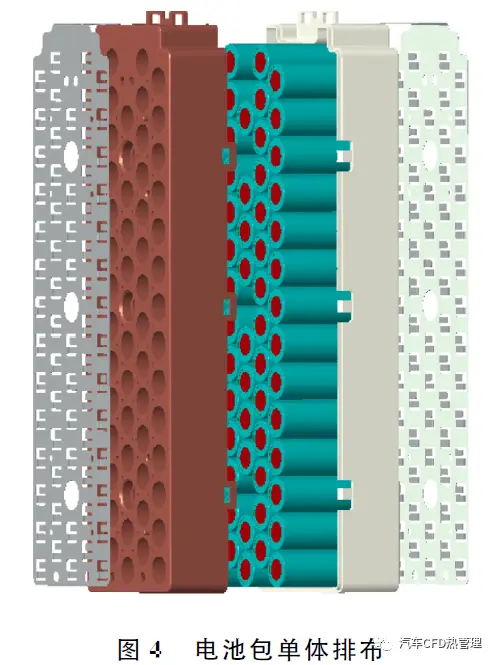

因为电池包与电池包间进行并行通风,假设每个电池包并行通风的风量相同,且电池包内每个风道的风量相同。由于15个电池包结构相同,因此下面只针对其中的1个电池包进行研究,电池包按照11×7进行排列,2节单体横、纵间距为32mm 和34mm,气流沿26650单体轴向进入电池包,电池单体安装在支架中,各个单体通过整体镍片进行并联,模组、模组之间通过铜牌进行压接串联,铜牌、镍片连接处有通风孔,进行不同模组之间的换热,局部排列如图4所示。

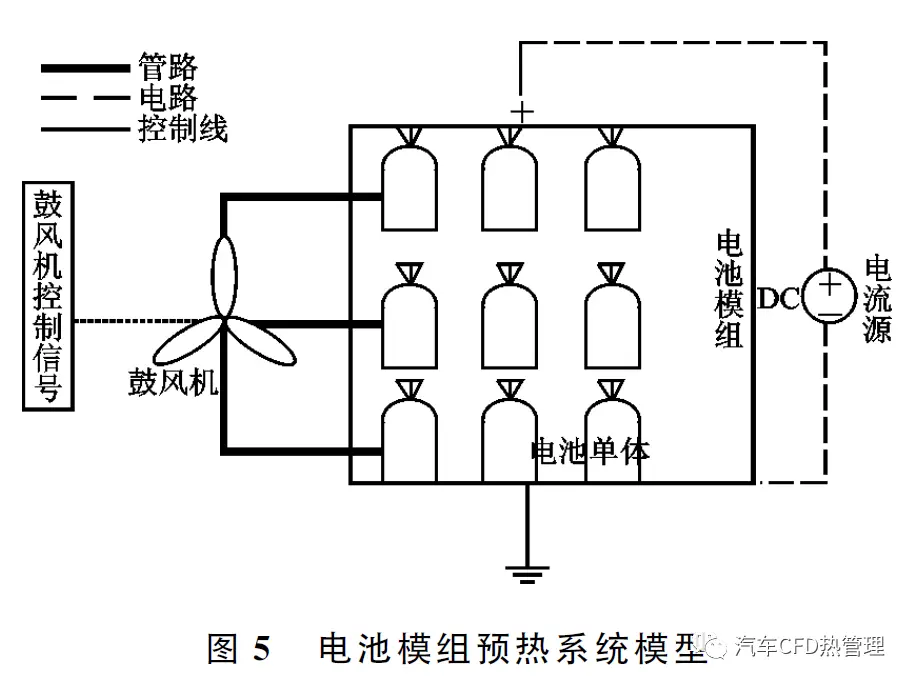

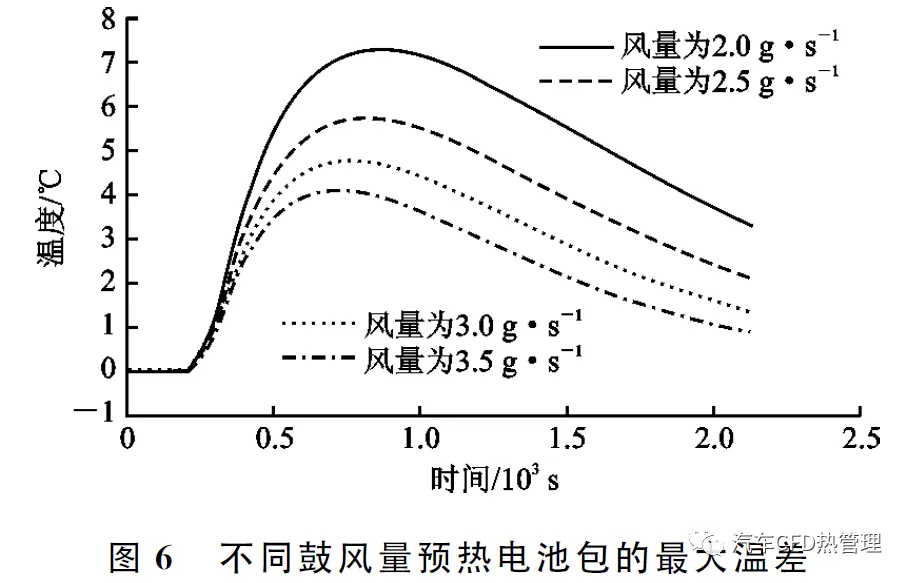

基于热力学计算,在AMESim Rev13软件平台上建立的电池模组预热系统如图5所示。由于电池包入口温度取决于鼓风机的鼓风量和水泵的转速,假设水泵的转速n=800r·min-1,且预热空气经暖风散热器预热后,温度与电池包入口温度一致。此时,电池包入口空气的预热温度和压力与鼓风机鼓风量相关,为保证电池包内单体最大温差小于5℃,设置电池包出口处压力为1.013×105 Pa,初始电池包温度为-20℃,此时电池单体不进行充放电,只进行预热。根据预热系统模型得到不同鼓风量电池包的最大温差仿真结果如图6所示。由图6可知,鼓风机鼓风量越大,电池包内温差越小。

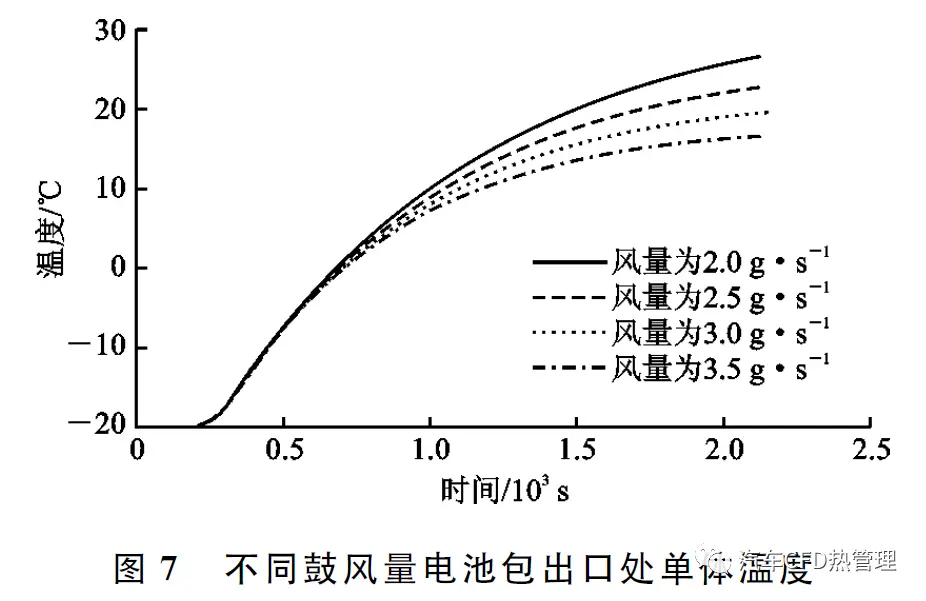

图7为不同鼓风量电池包出口处单体温度。由图7可知,随着鼓风量的增加,电池包出口处单体温度逐渐降低,其原因为在水泵转速一定时,送入散热器的热量一定,鼓风量越大,使预热的空气温度越低,导致电池包出口处单体预热温度降低。当电池包内单个风道的风量在2~3.5g·s-1时,预热到0℃,预热时间相差22s。且鼓风量越大,对鼓风机的功率要求越高,电池包入口的压力越大。因此,在满足电池包内最大温差小于5℃的条件下,鼓风量越小,预热时间越短。因此,本文选择3g·s-1的鼓风量为电池组预热。

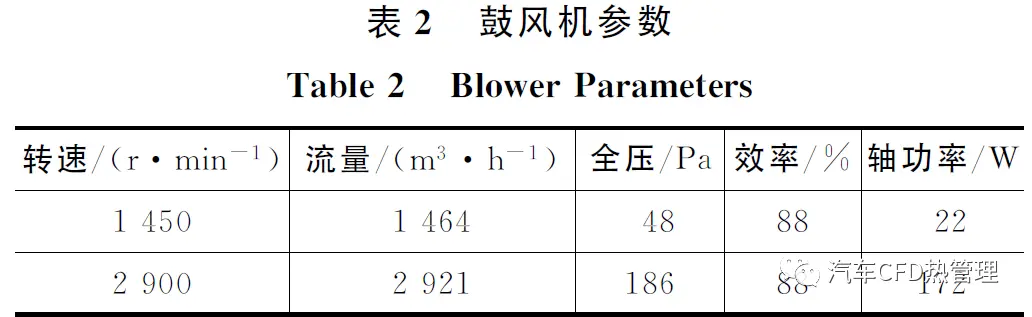

考虑鼓风机的全压,满足最大温差小于5℃的条件下,单个风道鼓风量为3g·s-1时,电池包入口处风压达到1.016×105 Pa,全压为300Pa,计算得到电池组预热需求空气总流量为1 507m3·h-1。因此,选择河北盛通玻璃钢有限公司生产的T35-11型玻璃钢轴流风机,具体参数如表2所示。

3.2 电池单体模型

电池单体模型选用的是内阻模型,其计算公式为

3.3 试验平台搭建

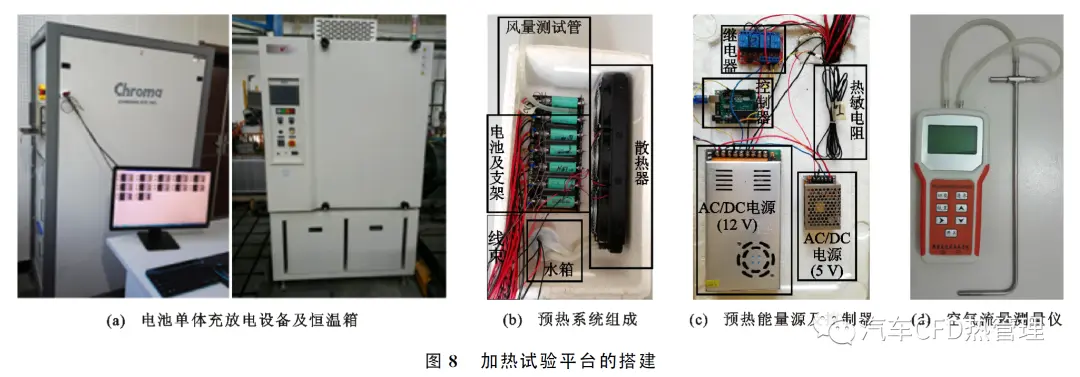

本文选择九州风神Deepcool型(大霜塔至尊)风扇为电池包提供热风,将26650磷酸铁锂单体电池固定在电池支架上,电池表面贴上温度传感器采集电池表面的温度,利用Chroma充放电设备模拟行车预热的工况,采集电池单体表面的温度,恒温箱模拟低温环境。利用PTC加热片为冷却液加热,AC/DC电源为PTC加热片供电,控制器通过热敏电阻阻值变化计算得到冷却液温度,控制继电器的开闭,实现控制PTC加热片的目的,从而保证了冷却液的温度与发动机冷却液温度的一致性。水泵将预热后的冷却液送入散热器中,同时风扇吹过散热器后,空气温度升高,预热后的空气对电池进行预热。预热时,控制风扇的鼓风量为100.5m3·h-1,风道的鼓风量使用KLH500C型空气流量测量仪进行读取,搭建的加热试验平台如图8所示。

3.4 低温电池试验

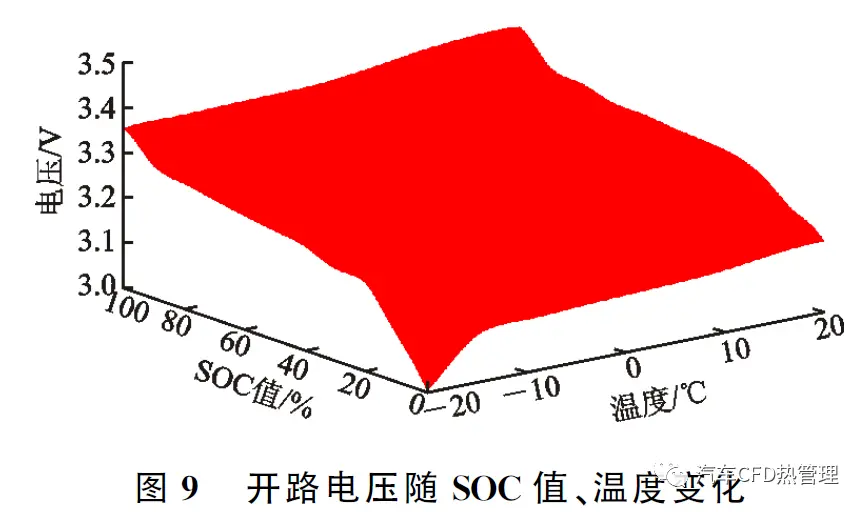

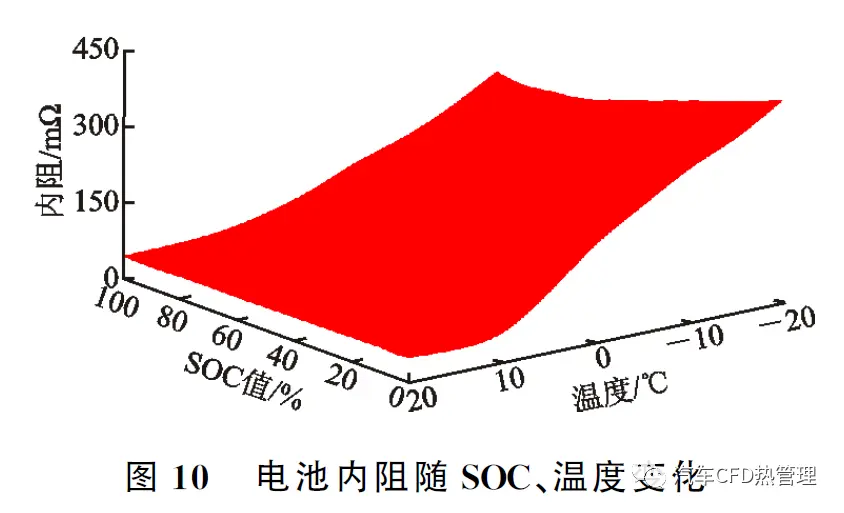

由于本文中所用比克公司生产的3.3A·h容量26 650磷酸铁锂电池,通过图8(a)中的设备测试的电池单体数据如图9,10所示,用于电池预热模型进行仿真计算。图10中的内阻值是通过Chroma充放电测试设备自带的DCIR1进行测试。

3.5 电池预热模型精度验证

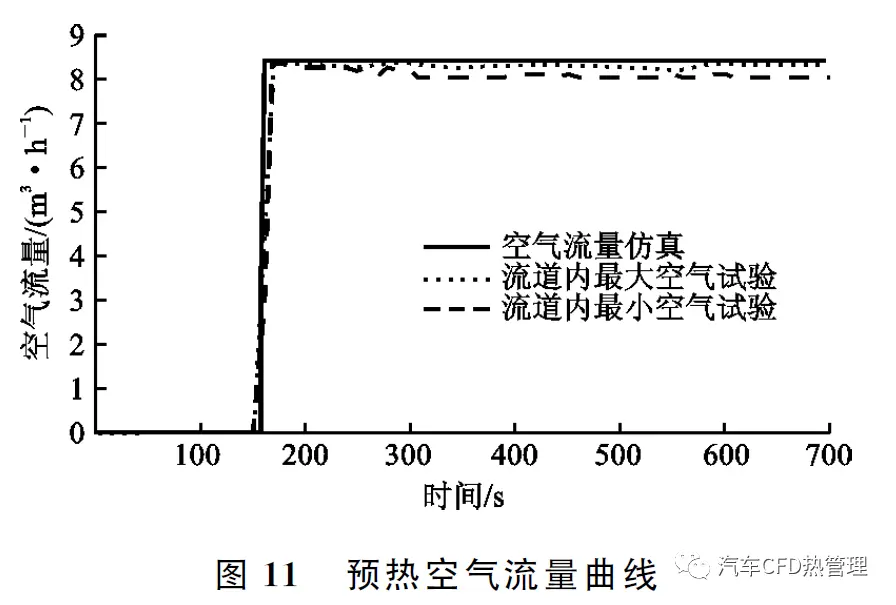

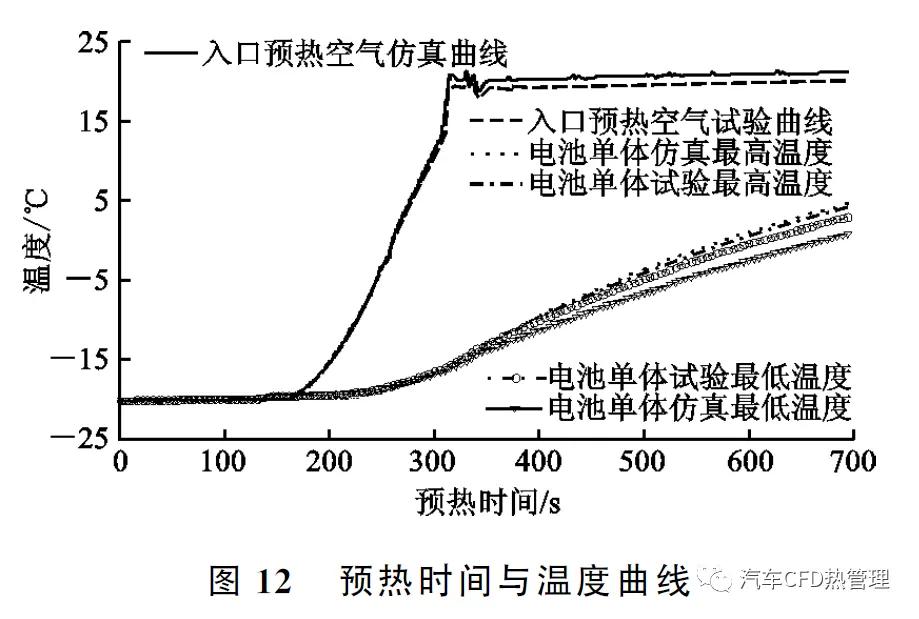

本文中分析了电池单体入口处空气流量、预热空气温度、电池单体最高温度、单体最低温度的仿真结果与试验结果,如图11,12所示。设定电池模组外部环境温度和内部温度均保持在-20 ℃,启动PTC加热片为冷却液进行加热,通过控制器控制冷却液的温度基本维持在85℃,保证冷却液温度与仿真时尽量一致。

由图11可见:170s后,流道内空气流速仿真与试验误差小于1%,且不同流道内的试验结果相差小于1%,流道内的空气流量一致性较好;由于其流道对应的风扇位置不同,在2个风扇交界处的流道流量较小,但不同流道内最大流量与最小流量差异小于2%。因此,当空气流量达到平衡后,不同流道内的空气流量,可以满足模型精度要求。

由图12可见:电池单体最高温度仿真结果与试验结果的温差在1℃之内,且仿真温度高于试验温度,这是由于试验过程中电池包与风扇和散热器的交互过程中,密封性不好,使试验过程的预热空气温度略低于仿真温度,且流道内预热空气的流量低于仿真时空气的流量,导致单体电池的预热温升略低于仿真结果,但试验与仿真误差不大于5%,由此验证了模型的准确性。其模组间电池的最大温差小于5℃,其最大温差小于仿真温差,原因为试验过程中受电池支座的影响,其2 个单体间的间隙为43mm,大于仿真间隙,使预热空气速率降低,单体间预热更加均匀,温差减小。

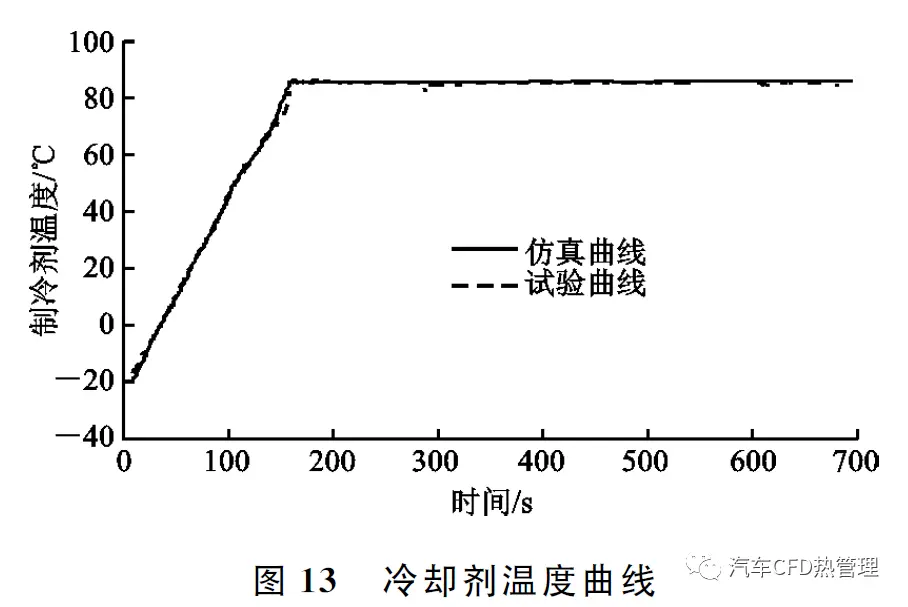

图13为冷却剂温度曲线。由图13可见,冷却剂温度仿真结果与试验结果在150s之后达到平衡,且两者之间温差小于1℃。在150s前,冷却剂的仿真与试验温差相差大于1℃,但由于冷却剂150s后的预热效果取决定性作用,因此预热模型可以满足模型精度的要求。

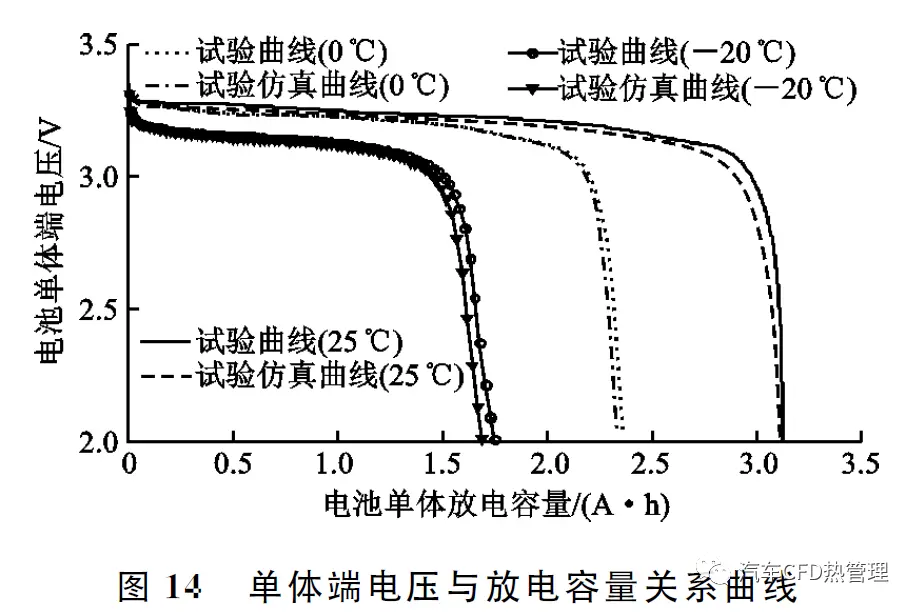

图14为不同温度下,电池单体放电容量与端电压的仿真与试验结果。由图14可知:其电池单体在25℃时,电池SOC值大于15%时,端电压试验与仿真误差小于1%,由于本文中控制SOC值在30%~90%,因此电池模型满足精度要求。在相同放电容量条件下,试验比仿真端电压高,其原因为试验采集的温度为电池表面温度,其电池内部温度高于表面温度,导致其在相同放电容量条件下,电池单体端电压试验值高于仿真值,且温度越高,放电容量和端电压也越高。这为下文的仿真分析奠定了基础由此可知,预热模型与电池模型满足仿真的精度要求。

4 预热策略制定及整车仿真模型搭建

4.1 预热条件下增程式电动车预热策略制定

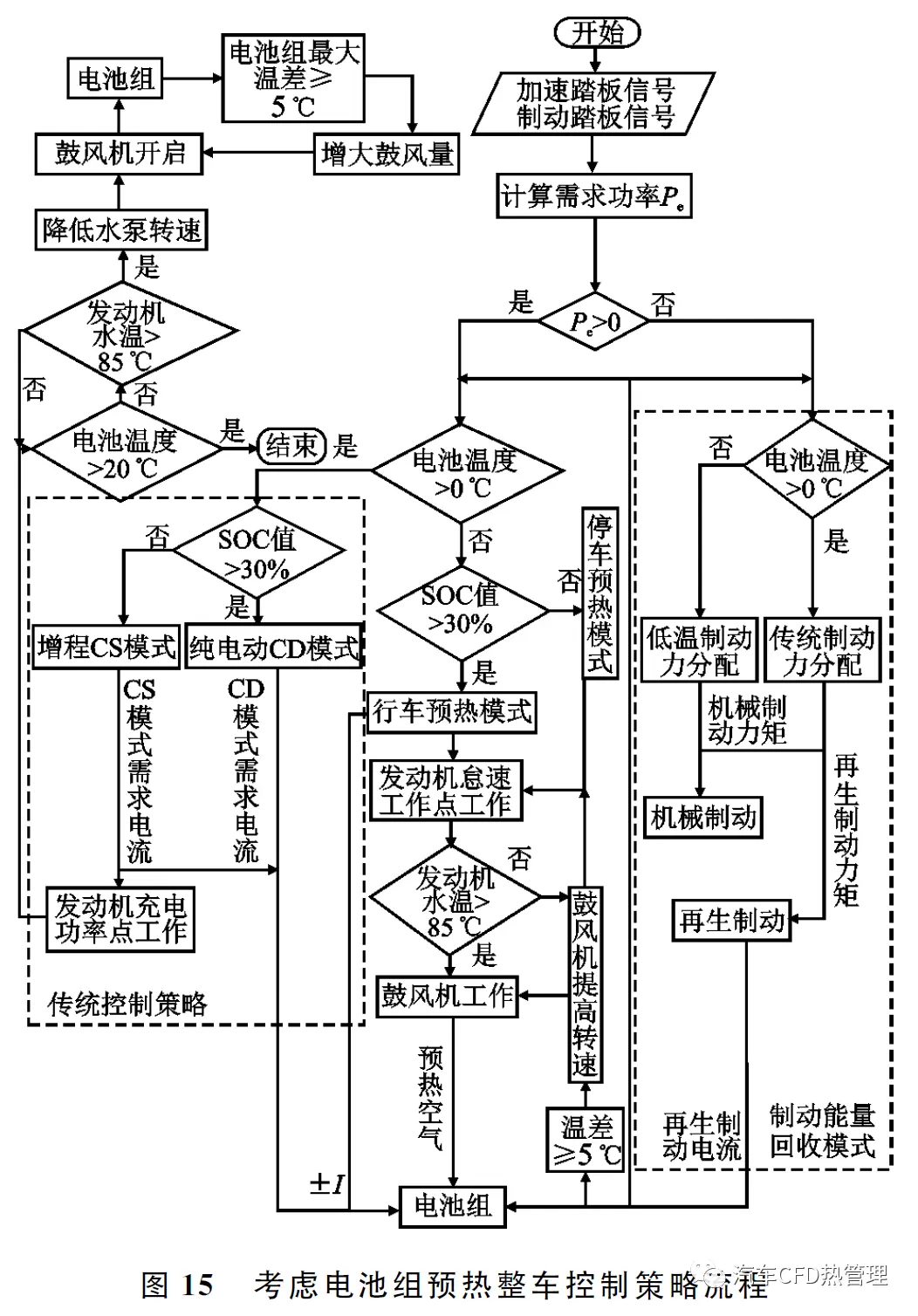

本文针对低温条件下,动力电池组能量效率低的问题,提出了2种预热策略:发动机怠速为动力电池组预热;整车工作在CS模式时,引入一部分散热器热量为电池组预热。根据增程式电动车结构设计了一套电池组低温预热系统,制定了基于整车运行的电池组预热控制策略。预热整车控制策略流程如图15 所示。该策略包括4 种预热模式:传统CDCS模式、停车预热模式、制动能量回收模式和预热增程模式。传统CDCS模式是指电量消耗模式和电量维持模式,即CD模式和CS模式。停车预热模式是针对电池组电量不足以进行行车时,先将电池组预热到目标温度,再进入传统CDCS模式进行行车或充电。制动能量回收模式是防止环境温度低于0℃时,电池组进行制动能量回收,保护电池。

针对低温环境行车条件,在增程式电动车整车控制策略中设计了预热增程CS模式。该模式下发动机在怠速工作点(转速为800r·min-1)的水泵流量为0.256 kg·s-1 (冷却剂流量为0.256kg·s-1)。当发动机冷却液温度高于85 ℃,将暖风散热器电磁阀打开,让发动机冷却液进入到暖风散热器中预热空气。通过控制水泵的转速,鼓风机的鼓风量,保证预热过程中,电池包内单体的最大温差小于5℃。当电池包内单体最低温度达到0 ℃时,发动机停止工作。当整车进入CS模式时,如果此时电池包内单体最高温度低于20℃,降低水泵的转速,在保证电池包内单体最大温差小于5℃的条件下,对电池组进行预热。当电池组最大温差高于5℃时,通过增加鼓风机控制器两端的占空比,提高鼓风机两端的电压,实现增大鼓风机的鼓风量,控制电池组的温差小于5℃。

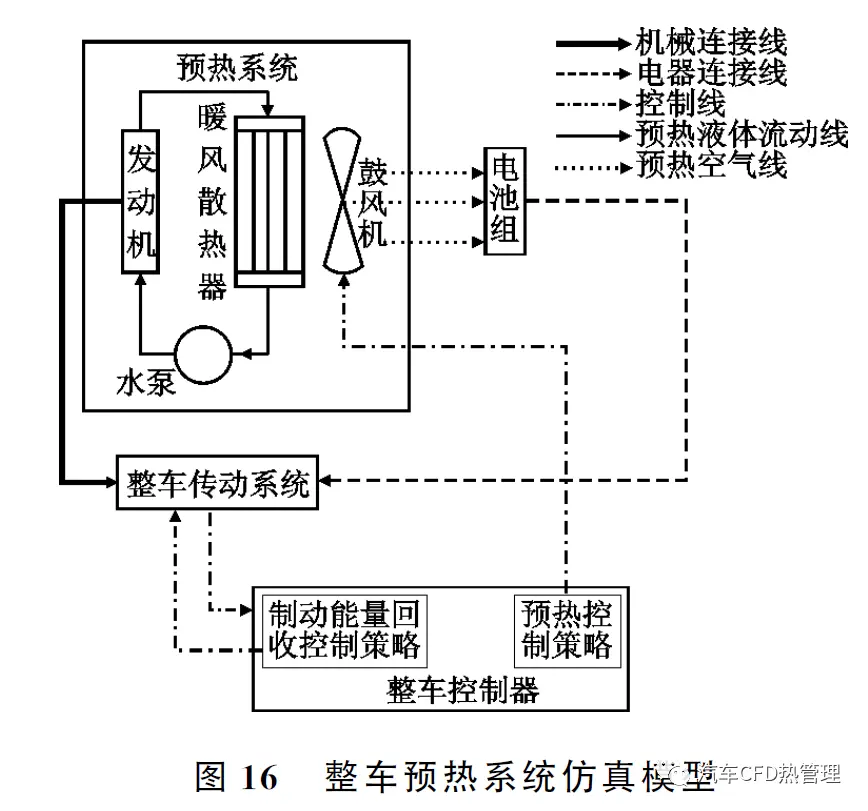

4.2 整车仿真模型搭建

本文研究选择AMESim 软件作为仿真分析工具。该软件被广泛用在汽车领域的产品设计前期开发工作中,搭建的系统模型如图16所示。

5 整车性能仿真分析与对比

5.1 电池组预热条件下整车仿真分析

利用AMESim 整车仿真模型及预热控制策略,对项目车型进行仿真分析,仿真工况为8个NEDC工况,初始SOC值均为90%,该工况总里程为88km,仿真时间9 600s,CS模式发动机工作为电池组充电,其输出功率为5.2kW,转速为1 200r·min-1。

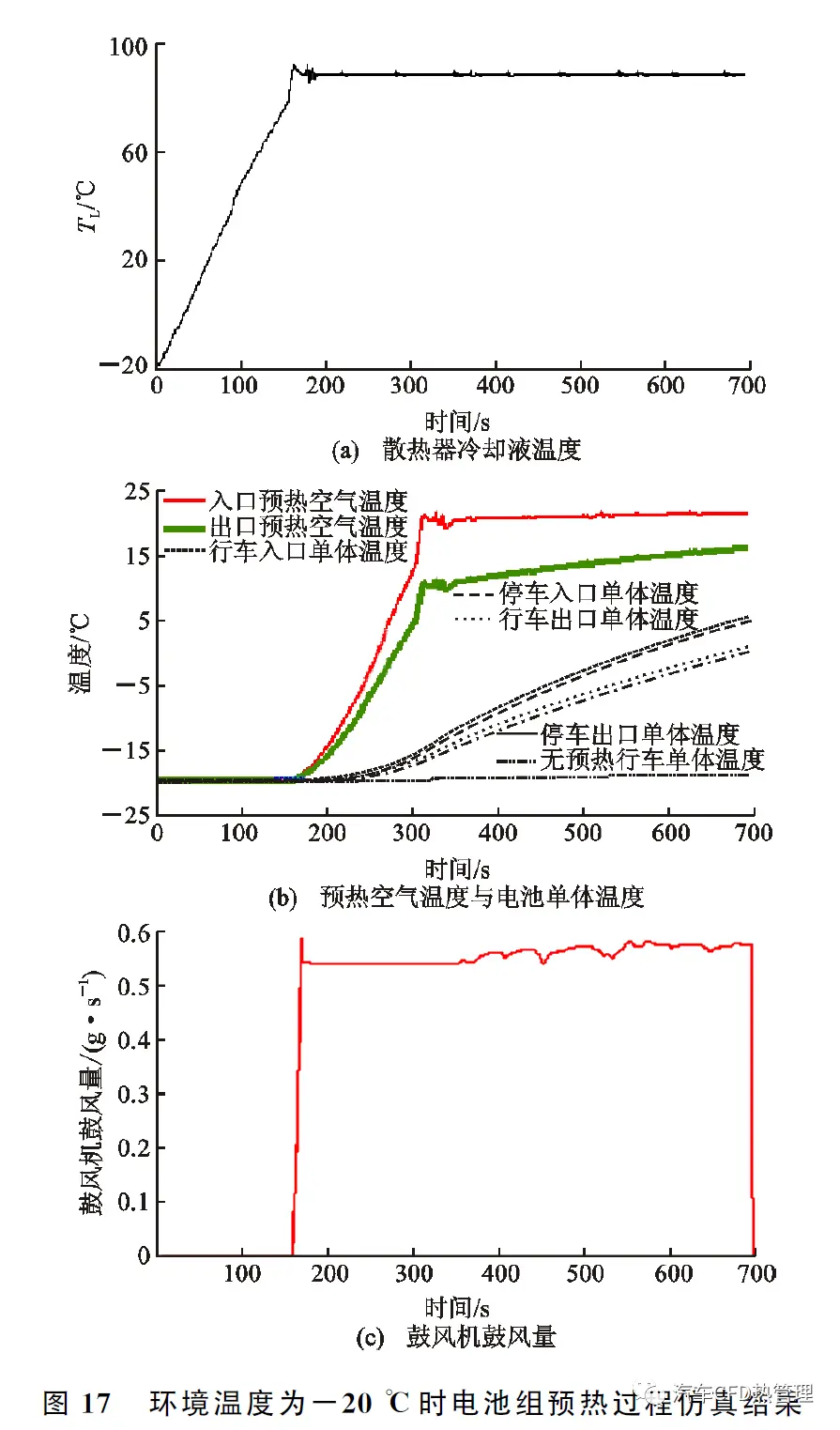

图17为预热增程CS模式下的仿真结果(TL为散热器冷却液速度)。由图17(a)可知,电池组预热开始阶段发动机启动,发动机冷却液大约需要2min达到鼓风机开启温度。由图17(b)可知:控制器通过控制水泵转速(800r·min-1)、鼓风机鼓风量来调节电池包入口预热空气的温度和流量,其电池包入口处预热空气温度6min后达到20℃的稳定状态;预热增程CDCS模式预热时间少于停车预热时间,原因是在此模式下消耗一部分电池能量为电池组预热。预热条件下的电池单体温度不断提高,且温度一致性较好,最大温差小于5℃。与不预热的电池组相比,鼓风机开启时,预热电池组温度骤然升高,电池组温度比不预热温度差值越来越大;当电池组温度达到0℃的目标温度时,发动机停止工作,鼓风机也停止向电池包送入预热空气,电池组预热过程结束[图17(c)]。

5.2 整车2种控制策略的性能分析

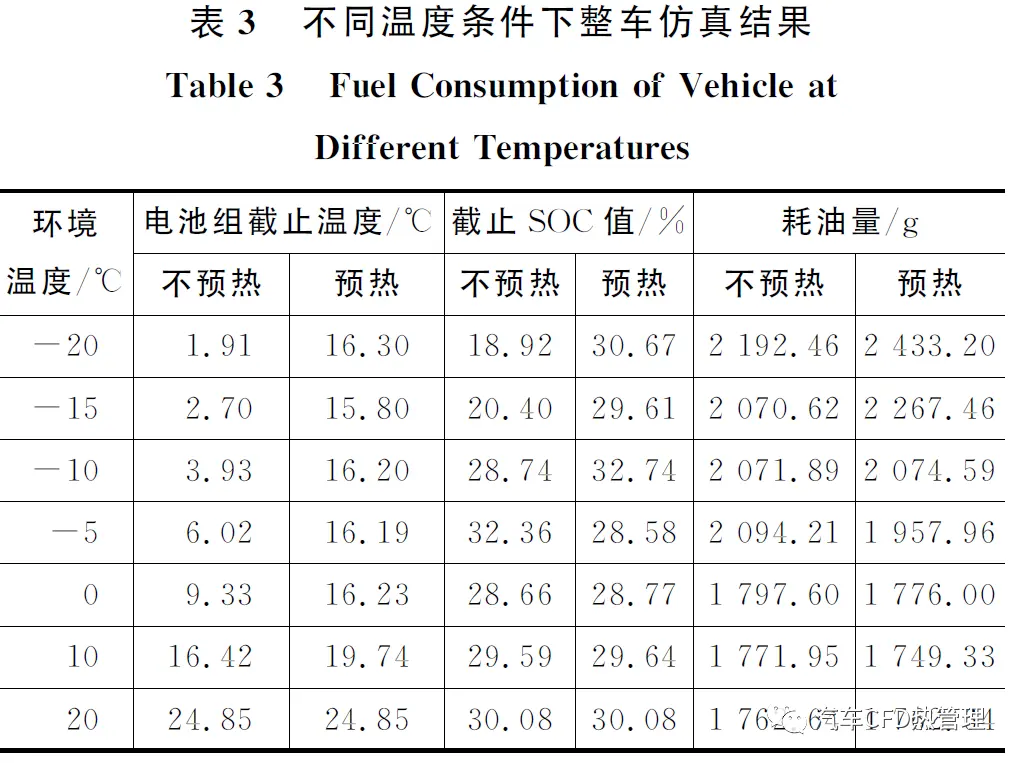

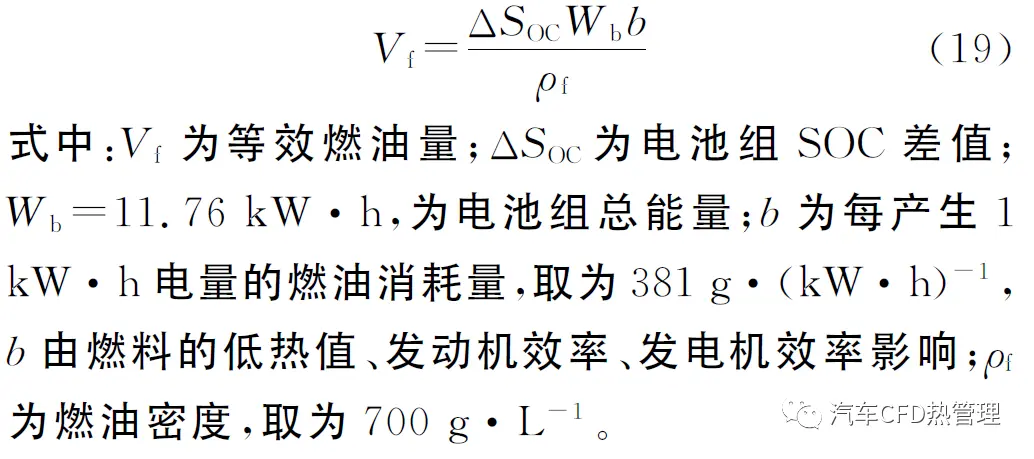

预热与不预热控制策略的仿真结果见表3,本文采用的是确定工况,工况所需能量一定,这部分能量由动力电池组及APU 提供。仿真结束时,不同环境温度下的电池组截止SOC值不同,因此将不同温度下整个工况消耗的能量转化为20℃条件下的能量消耗,作为其他环境温度能量消耗比较的参照值。根据表3仿真结果,利用电量消耗量和燃料消耗量的换算关系,将不同温度下的SOC值换算成20℃时的燃油消耗量,比较不同温度、不同控制策略工况结束后的燃油消耗量,对整车能量利用率进行定量的评价。电池组SOC差值ΔSoc转化为等效燃油量的计算公式为[19]

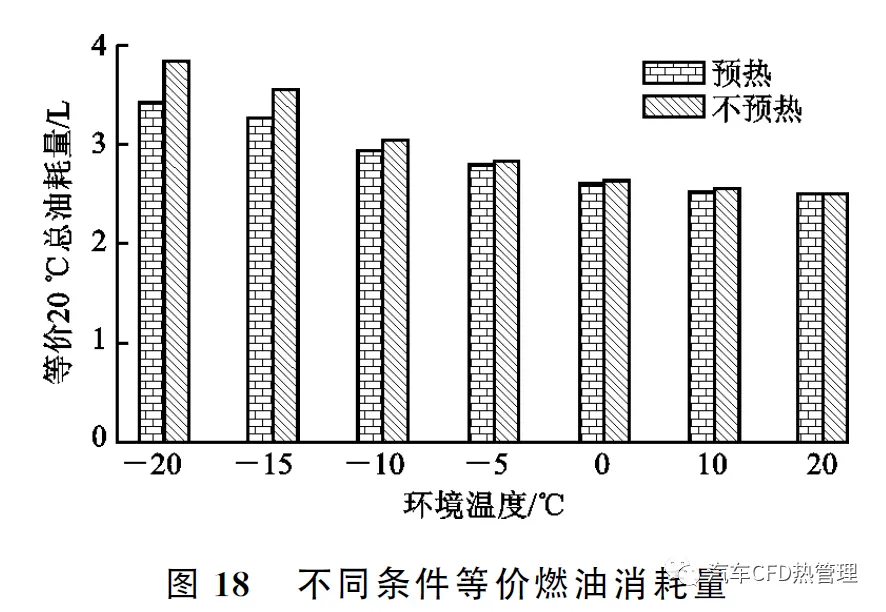

图18为不同条件等价燃油消耗量。由图18可见:温度越低,等价的总油耗量越高,且在预热控制策略下,预热比不预热总油耗量少,随着温度的升高,预热比不预热节油量逐渐减少。其原因是不同环境温度下,制动能量回收量和内阻消耗量不同(制动能量回收量是指在制动模式下,充入电池组的能量;内阻消耗量是指电池组在充放电过程中,电池内阻消耗的能量),其两者所占比例见图19。

由图19可知,在低温下,制动能量回收与内阻消耗随着温度的升高,等价燃油经济性提高幅度逐渐减少,且在低温下制动能量回收提高幅度所占比重略高于内阻消耗的提高幅度,但在-20℃条件下内阻消耗量占主导。在0℃和10℃时,内阻消耗提高幅度高于制动能量回收的提高幅度。原因是当环境温度高于0℃时,预热与不预热的控制策略下,整个工况都进行制动能量回收,只是在预热控制策略下,电池组温度高于无预热控制策略,电池组放电效率高,使内阻消耗提高幅度较大。

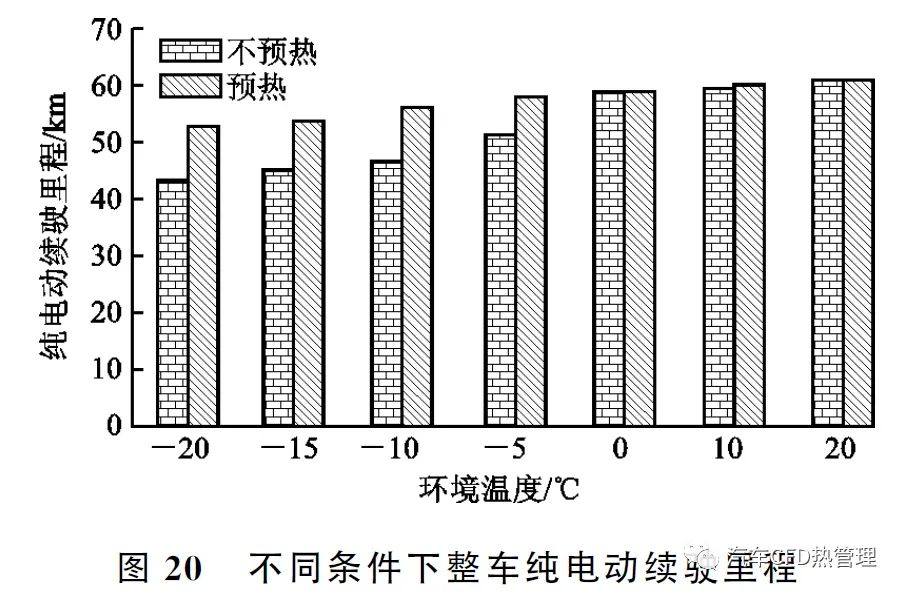

试验车实际的纯电动续驶里程要求不低于54km,不同条件下整车纯电动续驶里程见图20。由图20可见,当环境温度在0℃以下时,在不预热的条件下,无法满足纯电动续驶里程的要求,且在低温下预热对于提升整车的纯电动续驶里程,有非常明显的效果,且可以满足整车的纯电动续驶里程要求。

6 结语

(1)本文对增程式电动车行车预热策略进行研究,提出了利用发动机作为热源,引用暖风散热器的热风为电池组进行预热的方案,通过搭建预热系统结构,控制鼓风机和水泵实现预热电池组的目的。

(2)根据牛顿冷却公式及能量守恒定律,建立了液气交互计算模型,为满足电池组内单体温差小于5℃的要求,匹配了鼓风机鼓风量和水泵转速。考虑电池单体之间的间距,分析了在满足单体温度差的条件下,鼓风机的风速、电池单体间距对温度差及预热速度的影响,为鼓风机的匹配提供了依据。

(3)搭建了电池单体及模组加热试验台,根据预热空气流量、电池温度、电池包预热空气温度、冷却剂温度及电池放电容量与端电压的试验结果与仿真结果曲线对比,验证了在一定范围内,预热仿真模型及电池模型的精度。

(4)制定了整车预热控制策略,包括停车预热、制动能量回收、预热增程和CDCS四种模式,保证了整车电池组的预热需求和电池组寿命。

(5)通过AMESim 仿真平台,搭建了整车模型及预热系统,通过对比不同环境温度下预热与不预热的仿真结果,得出预热的必要性;通过油电转换公式,分析了不同条件下等价燃油消耗量、整车纯电动续驶里程随温度的关系,并得出影响低温下电池组效率低的因素为内阻消耗量和制动能量回收量,其两者所占比例随环境温度变化而不同,当环境温度为-20 ℃,内阻消耗所占比例高于制动能量回收量。

(6)本文提出的利用发动机暖风散热器为电池组预热的方法,在保证电池组最大温差小于5℃的条件下,对低温条件下电池组行车预热具有重要的意义。

(7)由于预热系统假设的流道内预热空气流量相同,与实际情况不符,因此后续工作还需要进行电池包流道具体结构设计,为电池组空气预热提供更合理的参数。

- 下一篇:智能汽车安全电网开发

- 上一篇:揭秘本田第二代燃料电池系统架构变化

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告