液冷和冷媒直冷动力电池包冷却性能数值分析

曾俊雄,熊飞,朱林培,等. 液冷和冷媒直冷动力电池包冷却性能数值分析[J]. 汽车工程学报,2020,10(6):436-442.

摘 要:

采用数值模拟的研究方法,对比分析了某纯电车型在高速超速以及驱动耐久工况下动力电池包采用液冷和冷媒直冷两种方案的冷却性能,研究结果表明,对于高速超速工况,相对于液冷方案,采用冷媒直冷电池包温度降低了约10%;对于驱动耐久工况,采用冷媒直冷方案电池包温度降低了约 16%,与此同时,电池包均温性也有所改善。在相同工况条件下,动力电池包冷媒直冷的冷却性能优于液冷。

随着全球能源紧缺和环境污染等问题日益凸显,人们开始不断寻求可持续发展能源以解决这一难题。在这一背景下,近年来,新能源汽车在国内外取得了快速发展。锂离子动力电池具有高能量转化效率、高能量密度、长循环寿命、低记忆效果等优点,在纯电动汽车、混合动力汽车领域得到了广泛应用。然而,环境温度,以及电池在充放电过程中产生的热量都会直接影响动力电池的性能、寿命和安全。因此,亟待开发出一种高效的动力电池热管理系统(BTMS)以保证动力电池温度在合理的范围内,从而减小动力电池的自身温差。BTMS 通常包含低温加热和高温冷却,在动力电池高温冷却方式中,通常包含风冷、液冷、冷媒直冷、相变材料冷却、热管冷却等冷却方式 [1]。在这些冷却方式中,风冷和液冷在当前的纯电动车和混动车型上得到了广泛的应用。

风冷是动力电池最早采用的冷却方式,在新能源汽车发展初期,动力电池能量密度相对较低,电池发热量相对较小,风冷能够满足动力电池的冷却需求。随着国家对动力电池提出高能量密度、长循环寿命以及高功率快充能力的发展目标,传统的风冷逐渐难以满足动力电池高发热量的散热需求。因此,动力电池冷却方式逐渐向液冷和直冷等高性能冷却方式转变。液冷是充分利用乙二醇水溶液高导热性以及高比热容特性,通过水冷板将来自电芯的热量带走,从而达到冷却电池的目的。WU 等 [2] 研究了水冷板结构参数对电池冷却性能的影响,结果表明,波浪形冷板结构冷却效果最好。JARRETT 等 [3]研究了回环式水冷板结构参数对冷却性能的影响。YUAN 等 [4] 采用数值模拟的方法研究了 U 型水冷板不同进出口位置、管道直径以及排布间距对冷却性能的影响。HUO 等 [5] 也采用数值模拟的方法,研究了直冷板结构参数以及流道流向、入口流速和环境温度对冷却性能的影响。XU 等 [6] 研究了微流道冷板换热系统对防范电池“热失控”的作用效果。

冷媒直冷是充分利用空调系统中的制冷剂,将其引入电池蒸发器中以达到冷却动力电池的目的。相对于比较成熟的液冷技术,冷媒直冷不仅具有更高的冷却效率,而且可以显著降低整车成本,是未来动力电池热管理的主要发展方向。然而,国内外学者对动力电池冷媒直冷的冷却性能研究相对较少 [1]。2013 年,BANDHAUER 等 [7] 创造性地提出了采用制冷剂R134a 作为动力电池冷板的冷却介质,充分利用制冷剂的相变潜热,从而带走电池的热量。随后,AN等 [8] 通过试验研究了制冷剂氟醚的冷却性能,结果表明,在电池充放电倍率为 20C 的条件下,电池温度可以合理地控制在 35 ℃以内。由以上分析可知,动力电池冷媒直冷具有优良的冷却性能,但国内外的相关研究还相对较少。因此,本文旨在通过数值模拟的方法,对比分析动力电池液冷和冷媒直冷的冷却性能,可以为纯电动 / 混动车型制定动力电池热管理方案提供参考。

1 几何模型与数值计算方法

1.1 几何模型与网格

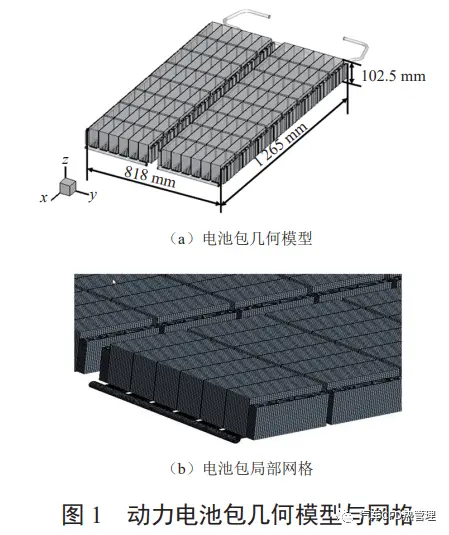

为了对比分析纯电车型动力电池包分别在采用液冷方式和冷媒直冷方式条件下的冷却性能,本文将采用某纯电车型动力电池包简化模型进行计算。动力电池包由 16 个模组 96 个电芯串联而成,几何模型如图 1a 所示, 电芯底部分别为导热垫和动力电池水冷板。整个电池包电芯均采用结构化网格,水冷板以及冷却流道采用多面体网格划分方法,局部网格细节如图 1b 所示。经网格无关性验证后,电池包最终网格数量为 1 500 万个。

1.2 数值计算方法

动力电池包液冷方式是在电池冷板内部通入冷却液(乙二醇水溶液)以满足动力电池的冷却需求。液冷属于管内强制单相对流强化传热范畴,国内外学者对动力电池包液冷方式进行了大量的研究,在数值模拟方法上已经成熟,关于液冷数值计算方法以及相关控制方程(连续方程、动量方程、能量方程)详见参考文献 [9],本文不再赘述。

动力电池包冷媒直冷是一种新型高效的管内强制对流沸腾传热冷却技术,其冷却结构与液冷相似。从空调系统分配一定流量的冷媒,直接通入动力电池冷板中,充分利用冷媒的相变潜热以及管内强制对流方式达到冷却动力电池的目的。目前,针对动力电池冷媒直冷技术的研究还相对较少。关于管内沸腾强化传热数值模拟,ZHUAN 等 [10] 采用 VOF 蒸发冷凝(Lee model)模型,数值模拟了微通道内过冷沸腾流动与传热过程中气泡的演变特性。赵然等[11]采用 VOF 多相流模型,模拟制冷工质 R32 在微细通道内过冷沸腾强化传热特性以及气泡运动规律。谷芳等 [12] 同样采用 VOF 多相流模型,模拟研究 T型管道和铸铝缸盖内过冷沸腾传热问题,结果表明,基于 VOF 模型的过冷沸腾传热模型具有较强的实用性,能够预测较宽范围内过冷沸腾传热现象。因此,本文同样采用 VOF 多相流沸腾传热模型预测动力电池冷媒直冷过冷沸腾传热现象。

1.3 边界条件

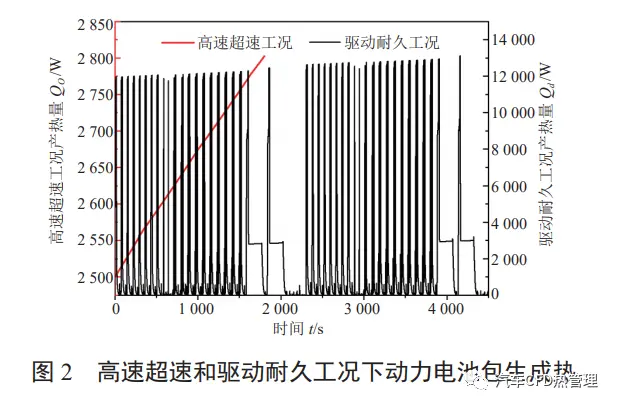

本文以某纯电车型在两种常见典型运行工况(高速超速和驱动耐久)为例,采用数值模拟方法对比分析动力电池包液冷方式和冷媒直冷方式的冷却性能。为对比这两种冷却方式的冷却性能,在同一运行工况条件下(高速超速或驱动耐久),动力电池发热源保持一致。根据 Bernardi 电池生成热理论 [10],某纯电车型在高速超速和驱动耐久工况条件下,动力电池产热量随时间变化如图 2 所示。

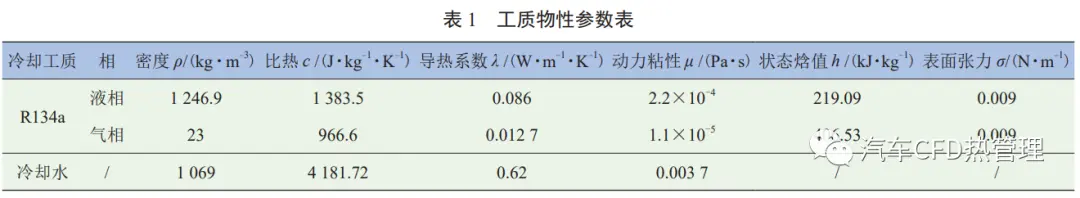

对于动力电池包液冷方式,冷却液为 50% 水+50% 乙二醇水溶液,电池水冷板进口给定流量10 L/min,水冷板进口冷却液温度为 25 ℃,出口给定压力出口边界。对于动力电池包冷媒直冷方式,通常采用动力电池蒸发器与车用空调蒸发器并联的方式。因此,冷媒直冷边界条件与车用空调系统紧密相关。为便于研究,选取通入电池蒸发器(冷板)质量流量为 100 kg/h,进口温度为 12 ℃,进口压力为 0.473 MPa,冷媒对应饱和温度为 14 ℃,出口给定压力出口边界。值得注意的是,所选取的液冷边界条件是纯电车型电池包液冷系统中的常用工况,冷媒边界条件是纯电车型冷媒直冷系统在实际运行工况中具有代表性的某一典型工况。在本文所研究的工况条件下,动力电池液冷方式冷却液以及冷媒直冷方式冷媒工质属性见表 1。

1.4 数值计算方法试验验证

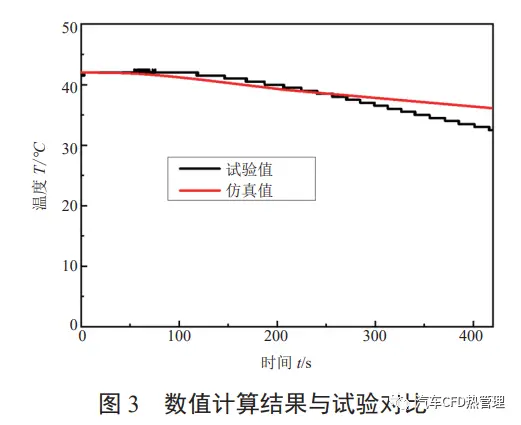

为验证本文所采用的数值计算方法在模拟电池冷板内部冷媒沸腾强化传热方面的可靠性,以某骡车试验台架电池静置冷却试验数据进行验证。

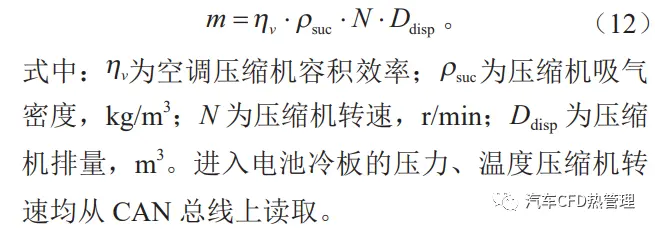

本试验在整车环境模拟舱内进行,环境模拟温度为 40(±2)℃,湿度为 40%,光照强度为950 W/m2。首先将整车搁置在环境模拟仓内静置2 h,使电池温度上升至环境温度。动力电池冷媒直冷热管理系统由乘员舱空调系统和动力电池冷却系统并联组成。在动力电池静置冷却试验中,动力电池不输出功率,即,可忽略电池自身发热。同时,整个试验过程关闭乘员舱空调系统,以考察动力电池冷媒直冷冷却性能。直冷系统中进入动力电池冷板的冷媒流量计算如下:

图 3 给出了电池最高温度数值计算结果与试验结果的对比,由图可知,数值模拟电池最高温度随时间变化趋势与实测值保持一致,整个试验过程,数值预测值与试验值的最大误差为 11%。值得注意的是,整个试验过程由于实车热管理策略限制,当电池温度低于 32 ℃时,直冷电池热管理系统关闭电池冷板回路电子膨胀阀,此时,系统退出冷却请求。

2 数值计算结果与讨论

2.1 高速超速工况

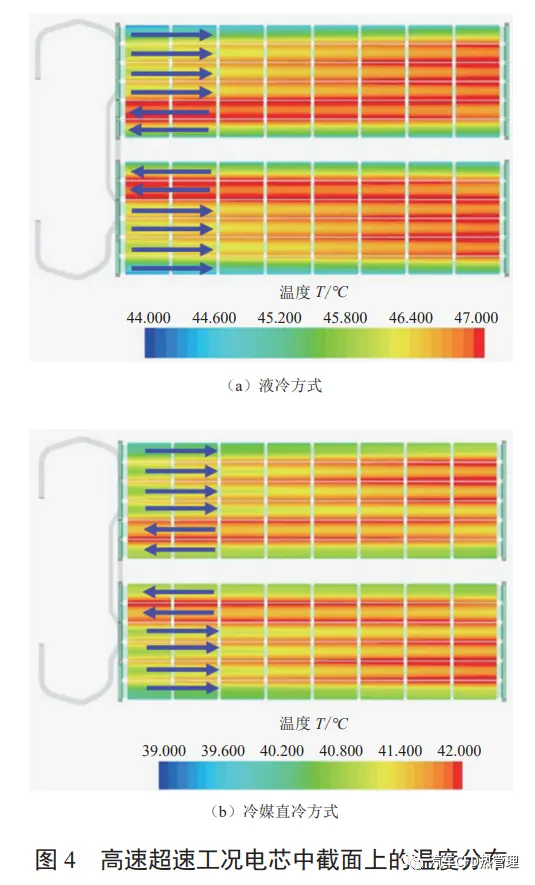

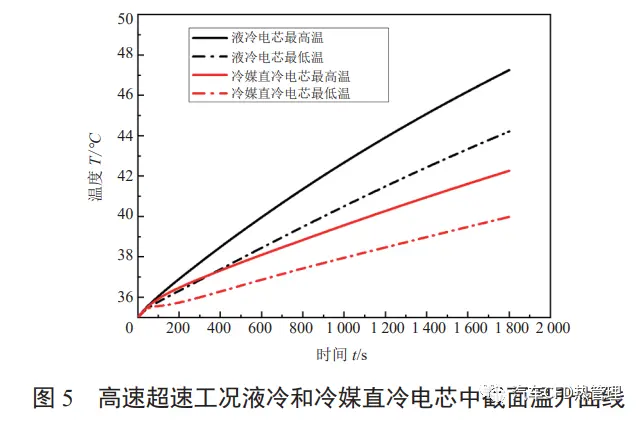

首先对比分析纯电车在高速超速工况下动力电池包液冷和冷媒直冷的冷却性能,这两种冷却方式电芯发热量保持相同。图 4 给出了高速超速工况下沿着电芯高度方向中截面温度分布云图,图中的箭头方向表示冷却工质(冷却液和冷媒)在电池冷板内部的流动方向。由图可知,在液冷和冷媒直冷方式中,电芯中截面温度分布规律保持一致,即,在电池冷板进口区域,电芯中截面上的温度相对较低,随着冷却工质流向下游,电芯中截面温度逐渐升高。在冷板出口区域,温度达到最高值。这主要是因为冷却工质在流向下游的过程中,其温度逐渐升高,会降低传热效率,从而导致冷板下游以及出口区域电芯中截面温度较高。其次,另一个现象是,在电芯中截面上,电芯外侧(与外围空气接触区域)相对于电芯内侧(电芯紧密布置区域)的温度较低,这主要是由于靠近外侧电芯表面与周围环境存在自然对流换热过程。从图中还可以看出,液冷方式电芯中截面上的温度显著高于冷媒直冷方式,这表明冷媒直冷方式冷却效果要好于液冷。图 5 给出了高速超速工况在两种冷却方式下电芯中截面上最高温度与最低温度随时间变化的过程。由图可知,液冷和冷媒直冷方式电芯温度均随着时间增加而逐渐升高,这是由于高速超速工况下电池发热量(图 2)逐渐升高。其次,电芯最高温和最低温在冷媒直冷方式下相比于液冷降低了 4 ~ 5 ℃。在所研究的工况范围内,冷媒直冷方式电芯最大温差为 2.2 ℃,液冷方式电芯最大温差为 3.0 ℃。由以上分析可知,冷媒直冷方式相对于液冷方式,在相同的电芯发热量条件下,可以显著降低电芯温度和电芯温差。

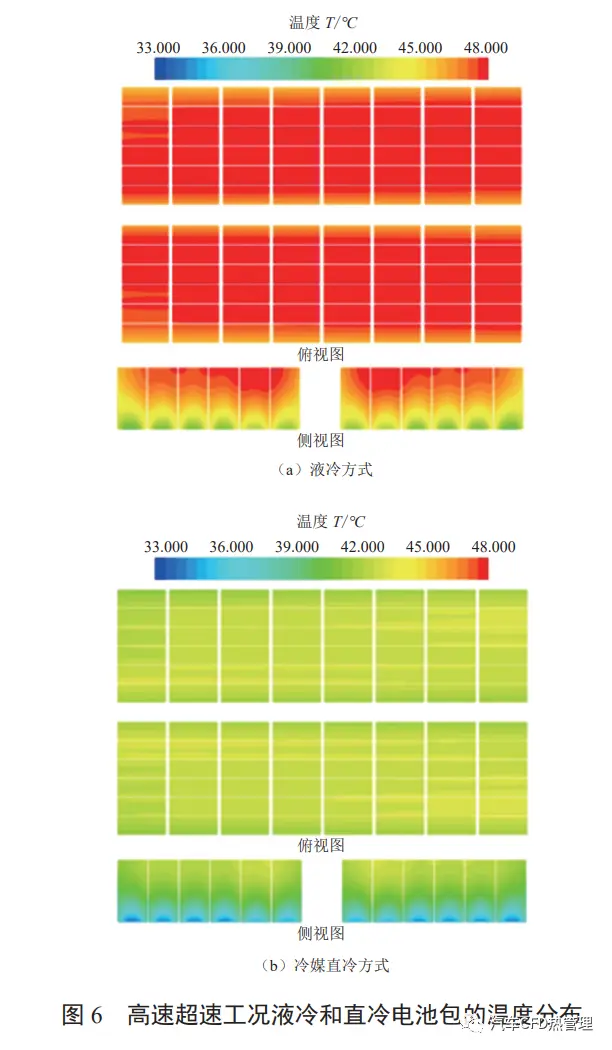

图6 给出了高速超速工况下,液冷和冷媒直冷电池包的温度分布(时间步最后时刻),由图可知,两种冷却方式电芯顶部温度分布相对比较均匀,但电芯侧面存在一定温度梯度,这主要是由于电芯在高度方向上导热系数偏低。但是,冷媒直冷电芯顶部和电芯侧面温度明显低于相应的液冷方式,这进一步表明,冷媒直冷的冷却效果显著好于液冷。

2.2 驱动耐久工况

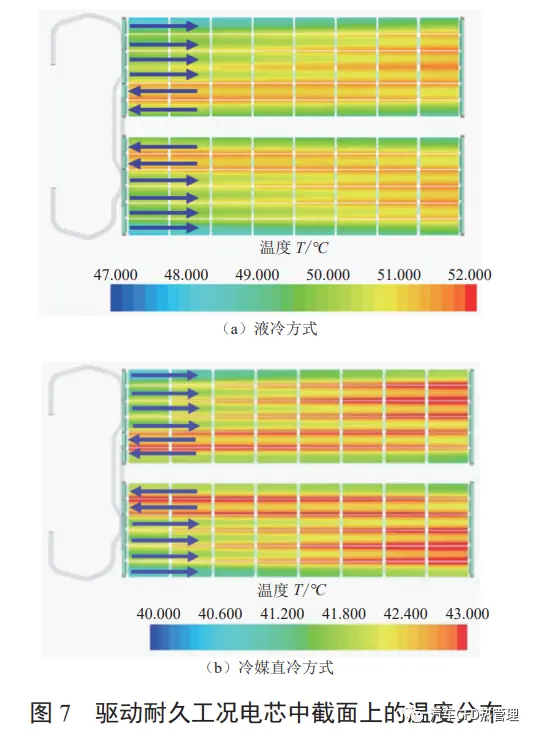

图 7 给出了在驱动耐久工况条件下液冷和冷媒直冷电芯中截面上的温度分布,箭头方向表示冷却工质流动方向,冷板采取四进二出的冷却流动构型。由图可知,在冷板进口区域,电芯截面温度相对较低,冷却工质沿着冷却流道向下流动的过程中,电芯截面温度逐渐升高,在冷板出口位置,电芯温度达到最高值。以上变化规律与高速超速工况相似。在这两种冷却方式中,冷媒直冷方式电芯截面最高温度比液冷方式降低了 9℃。

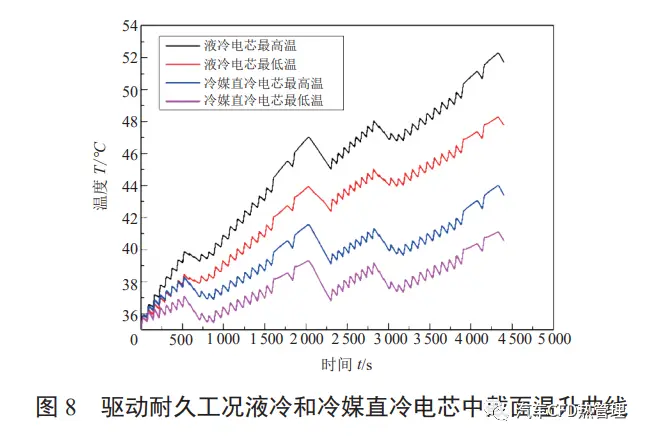

图 8 给出了驱动耐久工况在液冷和冷媒直冷两种冷却方式下,电芯中截面最高温和最低温随时间的变化规律。由图可知,随着时间推移,两种冷却工况电芯中截面上的最低温和最高温呈锯齿状逐渐上升趋势,这与驱动耐久工况电池发热量呈周期性变化相关(图 2)。在驱动耐久工况下,液冷方式电芯中截面最高温和最低温分别达到 52℃和 48℃,而冷媒直冷方式电芯中截面最高温和最低温分别达到 43.5℃和 40.5℃,即,相对于采用液冷方式,采用冷媒直冷方式电芯温度降低了 15.6% ~ 16.3%。同时,冷媒直冷方式电芯截面最大温差(3℃)也小于液冷方式(4℃)。由以上分析可知,相比于液冷,采用冷媒直冷方式不仅可以有效降低电池温度,还可以在一定程度上降低电池温差,这充分体现了冷媒直冷优越的冷却性能。

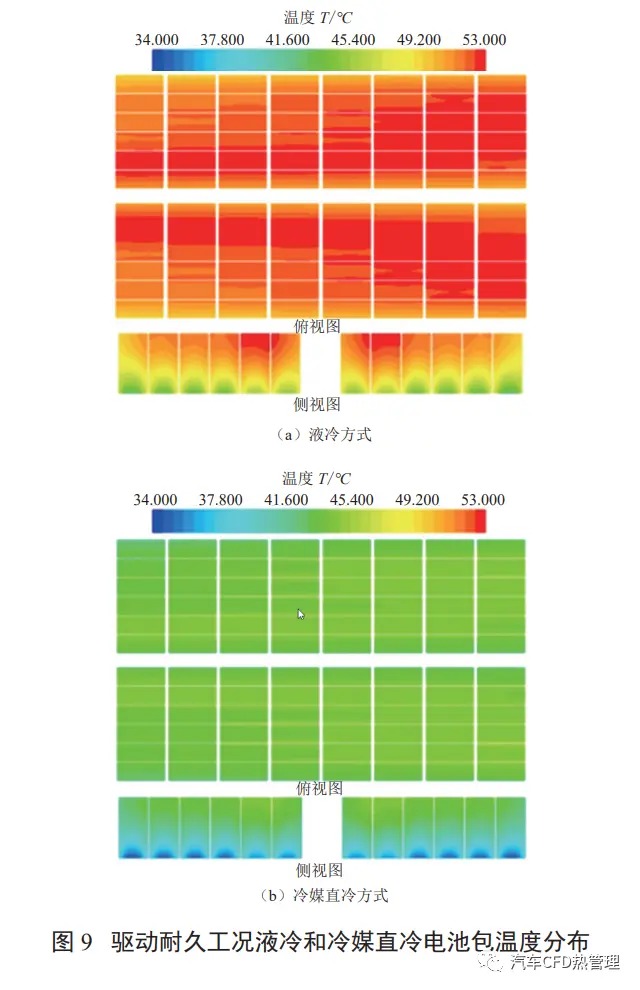

图 9 给出了驱动耐久工况液冷和冷媒直冷电池包的温度场分布,由图可知,这两种冷却方式下电芯温度分布规律相似,但冷媒直冷方式不仅电芯温度显著低于液冷方式,在电芯温差方面也展现出一定的优势。

3 结论

本文采用数值模拟的研究方法,初步预测了某纯电车型在常见运行工况(高速超速和驱动耐久)条件下动力电池包采用液冷和冷媒直冷方式的冷却性能,主要结论如下:

(1) 在相同工况条件下(高速超速或驱动耐久),采用液冷和冷媒直冷方式动力电池包的温度分布规律相似,但采用冷媒直冷方式的电池包温度显著低于液冷方式。在冷板进口区域,电芯截面温度最低,沿着冷却工质的流动方向,电芯截面温度会逐渐升高。

(2)对于高速超速工况,采用冷媒直冷方式的电芯温度比液冷方式降低了约 10%;对于驱动耐久工况,采用冷媒直冷方式的电芯温度比液冷方式降低了约 16%。冷媒直冷方式的电芯温差也小于液冷。

(3)在相同运行工况条件下,动力电池包冷媒直冷的冷却性能显著优于液冷方式,在保证动力电池包冷媒直冷系统的可靠性前提下,优先推荐采用冷媒直冷方式。

- 下一篇:国内首个线控转向标准加速落地

- 上一篇:车辆动力学仿真模型的可信度评估

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告