eVTOL博士之杂坛23-聊一聊复合材料的“积木”试验和基本力学测试需求

引文:复合材料的"积木试验"是一种用于验证复合材料结构强度和稳定性的系统方法。积木式验证体系最早是针对复合材料结构强度验证提出的,旨在通过逐步增大试验件尺寸和复杂程度来进行试验验证。它包括从材料单层级到全尺寸结构验证的系统试验与分析迭代,确保飞机的安全性和可靠性。验证体系一般分为元件级试验、组件级试验、部件级试验和全机试验四个层次。

1、复合材料之“积木试验”

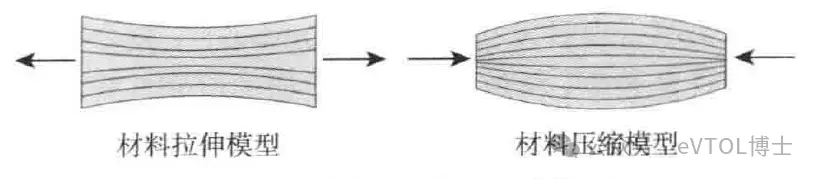

结构件主要承受以下四种载荷:拉伸、压缩、剪切和弯曲。对于桨叶这种复合材料结构件,通常采用积木式试验流程,来确定其性能能否满足要求。

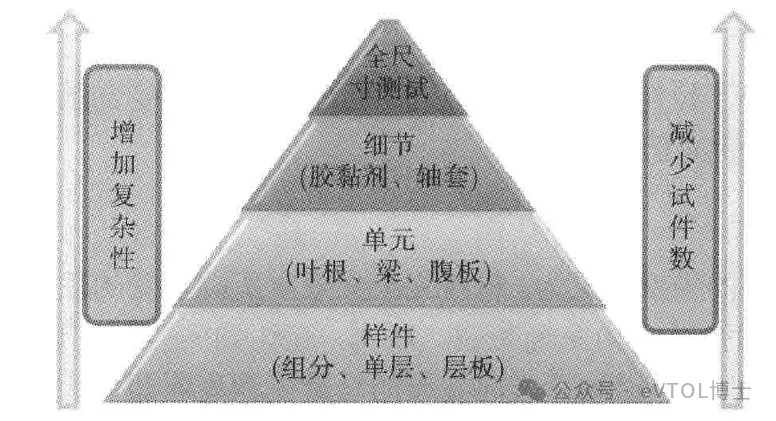

“积木式”方法:

基于一系列复杂程度逐渐增加的试验件,通过分析和验证试验,来可靠地确定复合材料结构强度,要求包括:

a) 可采用试样、元件、典型结构件和组合件试验和分析来说明变异性、环境、结构不连续(如接头、开口或其他应力集中处)、损伤、制造缺陷和特定的设计或工艺细节问题。

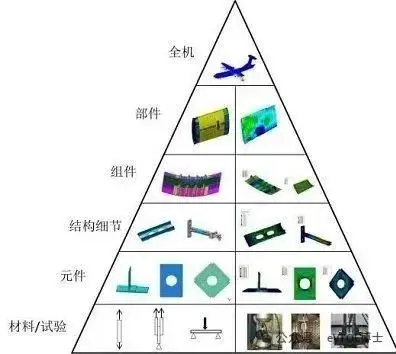

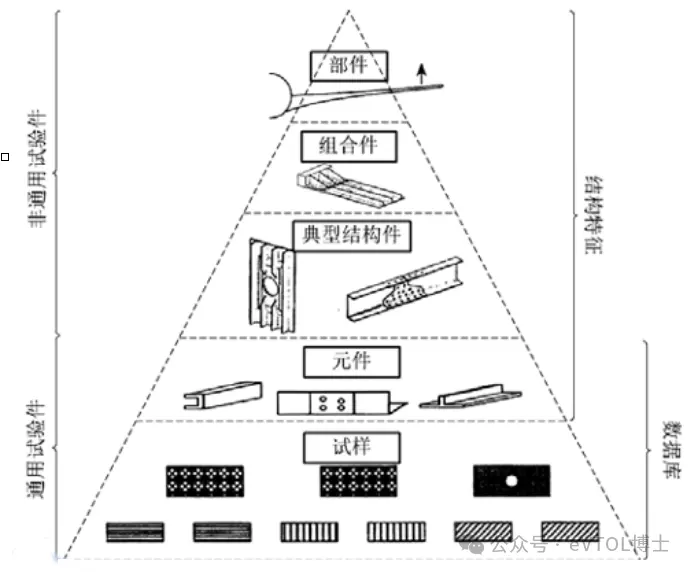

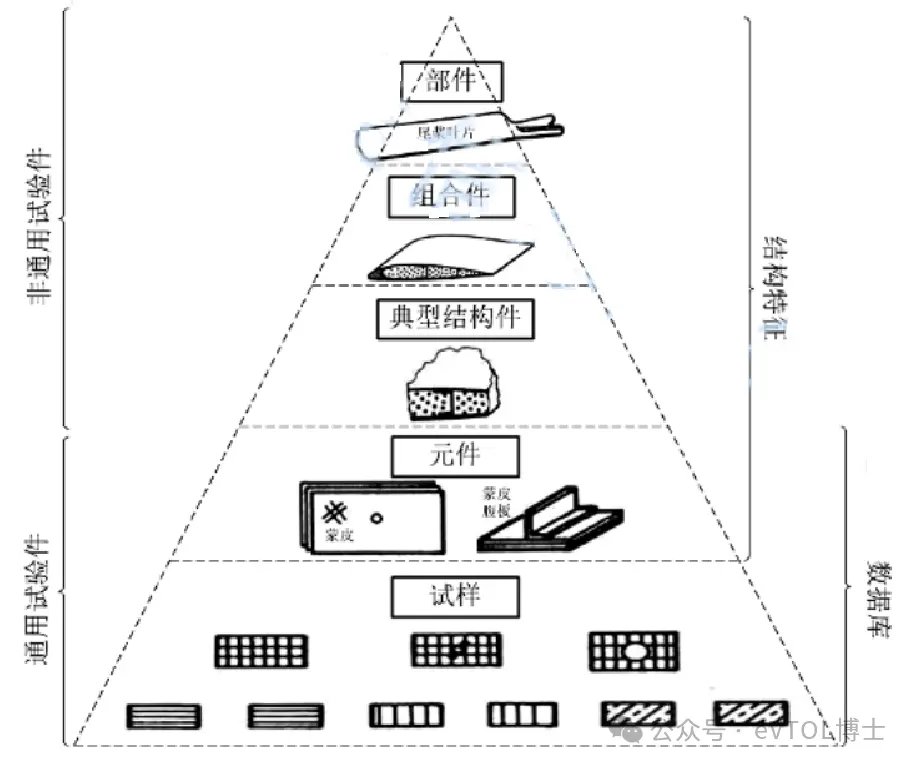

b) 下图是典型的固定翼结构和尾桨叶积木式方法的试验简图:

固定翼飞“积木试验”

桨叶“积木试验”

1) 统计需求的数据来源于大量的低级别(试样和元件)试验;结构细节性能则用较少的组合件和部件试验来证实;典型结构件和组合件试验可以用于验证预估局部应变和破坏模式的分析方法。

2) 当不能采用分析证明时,需要额外的统计考虑(如用重复的点设计试验/部件超载系数,来覆盖材料和工艺的变异性)。

3) 静强度适航符合性验证计划应对关键结构考虑所有的关键载荷情况,包括预期服役周期结束时的剩余强度和刚度要求的评估,其中要考虑服役期间出现的损伤和其他退化问题。

4) 复合材料结构静强度的成功验证,取决于对应力集中(如结构细节的缺口敏感性和冲击损伤)、可能出现的破坏模式和面外载荷的正确考虑。典型结构件和组合件试验还可用于确定失效准则以及装配后复合材料结构中的冲击损伤。部件试验实现对包括某些面外影响的复合载荷与复杂传力路线(包括某些面外影响)的最终验证。

5)当采用积木式方法,应通过由试验支持的分析方法识别出部件试验的关键载荷工况和相关的失效模式。

c)如果能够通过积木式试验可靠地预计环境影响,并在静力试验或对静力试验结果的分析中予以考虑,则可以在大气环境下开展部件静力试验。

积木试验之元件级试验:

元件级试验是整个验证体系的“基石”,试验数量巨大,种类繁多。元件级用于建立材料许用值和设计值,直接影响飞机的安全性和经济性。

中航工业强度所是国内首个建立聚合物基复合材料力学性能表征体系的机构,具备在不同环境条件下进行材料及结构力学性能测试的能力。在大运飞机研制过程中,强度所进行了大量复合材料元件级试验,验证了材料和典型结构在极端环境下的安全性。通过技术创新,强度所开发了一系列试验夹具和损伤引入设备,提高了试验的准确性和可靠性。

积木试验之组件级试验:

组件级试验在元件级试验的基础上进一步验证复合材料的结构性能。组件级试验有助于评估复合材料在实际应用中的性能,确保其在各种环境下的可靠性。

积木试验之部件级试验:

部件级试验进一步验证复合材料部件在实际使用中的性能。部件级试验通常涉及更复杂的结构和更大的尺寸,有助于发现和评估技术风险。

积木试验之全机试验:

全机试验是复合材料“积木试验”验证体系的最高层次,涉及对整个飞机结构的全面测试。全机试验确保飞机在实际使用中的安全性和可靠性。

除此之外,还有积木试验之虚拟仿真实验。通过虚拟仿真实验,可以加深对复合材料结构强度与稳定性的理解,提高知识综合运用能力和工程实践能力。国内哈尔滨工业大学建设了复合材料结构强度与稳定性积木式验证虚拟仿真实验课程和服务能力,有需要的可以对接。

积木试验之复合材料结构的适航验证。ARJ21-700飞机的复合材料结构适航验证就采用了“积木式”试验验证方法,形成了一套民用飞机复合材料适航验证技术体系。为我国后续民用航空器复合材料适航验证提供很好的借鉴意义。

2、复合材料常规力学测试要求

2.1、拉伸

施加在复合材料上的拉伸载荷,复合材料在拉伸作用下的变形基本取决于增强纤维的拉伸强度和模量,这些性能远高于树脂体系本身的性能。

材料拉伸和压缩示意图

2.2、压缩

复合材料承受压缩载荷时的状况,树脂在复合材料中的作用是保证纤维垂直排列并且防止纤维弯曲,纤维和树脂黏接以及树脂的模量对压缩强度有至关重要的影响。

2.3、剪切

复合材料承受剪切载荷时的状况,剪切载荷会让纤维层间发生滑动,此时树脂在复合材料内传递载荷,因此树脂为主要影响因素。树脂具有良好的机械性能并且与增强纤维有良好的结合,才能保证复合材料具有较高的剪切性能。多层复合材料的这一性能常用层间剪切强度进行表征。

2.4、弯曲

弯曲载荷结合了拉伸、压缩和剪切等作用力。上表面受到压缩,下表面受到拉伸,中间部分则承受剪切作用。

材料剪切和弯曲的示意图

2.5、应力与应变

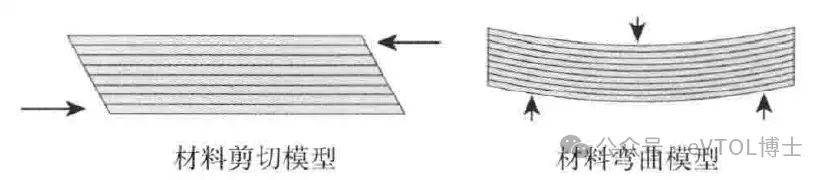

多层复合材料的强度定义为:材料完全失效时所能承受的载荷。这里的完全失效指的是树脂和增强纤维均完全断裂。然而,在达到失效强度前的某一应力水平下,树脂将开始从那些不沿载荷方向分布的纤维上剥离断裂,裂纹进而扩展至全部树脂基体,即所谓的“横向裂纹”。

虽然在此应力水平下材料不会完全失效,但断裂已经发生;设计时需要注意:如果希望延长结构寿命,在正常运行载荷下多层复合材料的应力不能超过此应力水平。通常树脂的化学性能和它与纤维表面胶黏剂的相容性决定了纤维/树脂的结合强度。环氧树脂具有优异的黏接性能,这种性能有助于多层复合材料获得更高的微裂纹应变。树脂的韧性比较难以测定,但可以用最终失效应变进行表征。

典型树脂的应变-应力曲线 典型层合板及典型树脂的应变-应力曲线

需要注意的是,当复合材料承受拉伸载荷时,为了提高结构件的整体力学性能,树脂的变形量至少与纤维相当。

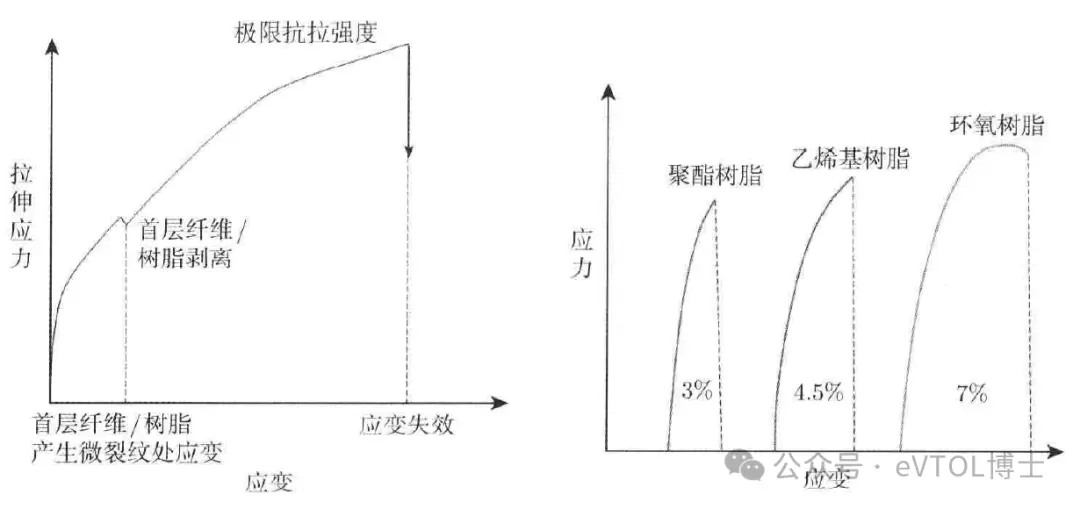

从下图中可以看出,S-玻璃纤维的断裂伸长率为5.3%,因此需要与断裂伸长率接近的树脂搭配才能获得最高的拉伸性能。

各种纤维自身的失效应变

2.6、材料抗疲劳性能测试

与大多数金属材料相比,复合材料表现出了更优异的抗疲劳性能。考虑到疲劳失效是微量损伤的不断累积,任何复合材料的疲劳行为都受到以下因素的影响:树脂韧性,抗微裂纹能力,孔隙率和制造过程中引入的其他缺陷。

由于高低温疲劳特性受环境等因素影响较大,疲劳测试不稳定。因此合理、高效地完成抗疲劳性能的测试是比较困难的。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告