汽车座椅11大部件耐久性试验汇总

车辆中大多数关键零部件的失效都是疲劳破坏。疲劳耐久性作为车辆产品主要性能指标之一,直接关系到车辆安全性、可靠性、经济性,对车辆产品品质和声誉产生重要的影响,因此越来越受到企业以及用户的重视。而座椅作为与驾驶员直接接触的部件,它的疲劳耐久性能的重要性更是毋庸置疑的。

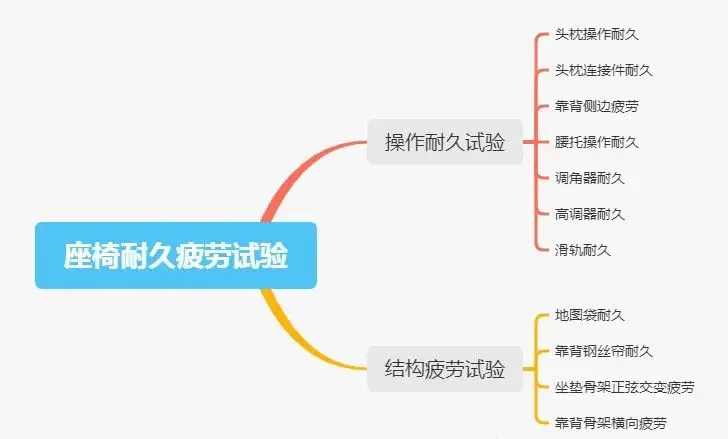

座椅耐久疲劳试验分为操作耐久试验与结构疲劳试验,今天为大家简要介绍一下部分操作耐久试验。常见的操作耐久试验有头枕操作耐久、腰托操作耐久、调角器耐久、高调器耐久、滑轨耐久。有的标准要求一个座椅的操作耐久测试需要在常温、低温、高温三个环境下分别进行试验,判定试验后合格需要两个基本条件:试验后调节功能不失效,试验后的操作力在标准要求范围内。有的标准要求试验后操作手柄/手轮与附近部件结构的间隙量在一定范围内,有的标准要求试验后操作手柄/手轮晃动量在一定范围内。有的标准要求试验过程中不能出现恼人的噪音。

01 头枕操作耐久

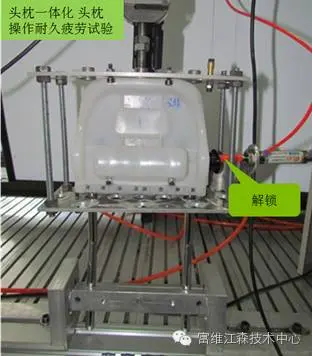

头枕操作耐久根据头枕解锁结构的不同,试验设置稍有不同。

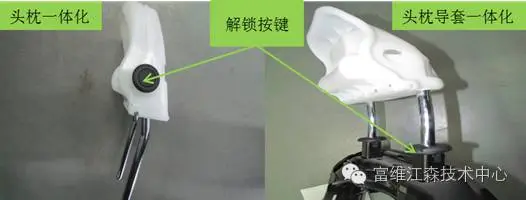

常见的解锁机构有两种:

头枕一体化:是指解锁按钮在头枕上,当头枕解锁时,解锁按键随头枕一起运动;头枕导套一体化:解锁按键在头枕导套上,当解锁按键解锁时,头枕杆在头枕导套内上下运动。

大致的试验过程:解锁,调整头枕至极限位置,松开解锁键;间隔几秒钟后调整座椅至另一极限位置,间隔几秒后重复以上操作;试验速度、循环次数是根据标准制定的。

02 座椅头枕连接件耐久

试验样件:座椅总成安装到夹具上并固定在试验台上。

试验环境:室温环境下开展试验。

试验压头:一定半径的半球头。

试验设置:

前排座椅:调节滑轨至最后,将靠背调节至设计位置,将头枕调节至最上卡位;

后排座椅:将座椅靠背调节至设计位置。作用点位置:以一定载荷大小加载在距头枕最高点沿躯干线方向向下一定距离处,在头枕纵向中心面内力的加载方向与躯干线垂直。前后排加载的循环次数不同。

试验后考查项:

头枕、头枕导套、头枕骨架不允许出现开焊和裂纹。有些客户会要求考查靠背“永久转动角度”是否会超过要求值。

03 靠背侧边疲劳试验

试验样件:将座椅安装在夹具上并固定在试验台上,并将其调节到设计位置。

试验环境:室温环境下开展试验。

试验设置:

载荷作用点位于旋转中心与头枕导套上表面中心点方向上距旋转中心点一定距离,载荷与水平面成一定角度夹角,与纵向平面成一定角度夹角,斜向下。加载模型内表面为一定厚度的泡沫层,外表面为帆布。固定加载模型的铰接点位于模型中心,可以沿纵长轴转动。

试验过程:

以一定载荷加载循环固定次数,每一次循环大于几秒钟,每一次循环中有一小段时间的保载过程。

试验后考查项:

座椅骨架不允许产生破损、开焊等情况,座垫不允许磨损;试验中及试验后,安全气囊线束的导通应正常;试验后,安全气囊及支架不允许出现破损、变形、脱落、松动。

04 腰托调节与调角器调节操作耐久试验

腰托调节与调角器调节操作耐久试验设置相似,所以这里仅介绍调角器操作耐久,根据调角器是手柄类还是手轮类试验设置不同。某标准中试验方法介绍一个循环的试验过程:在座椅靠背上通过假背加载一定的扭矩,降低扭矩后对调节手柄施加一定扭矩使靠背解锁,以一定速度使靠背向后旋转指定角度后锁止靠背,增大施加在靠背上的扭矩至初值;降低扭矩后对调节手柄施加一定扭矩使靠背解锁,调节靠背至初始位置后锁止靠背。

05 高调操作耐久试验

下面介绍某标准中的高调操作耐久试验方法。

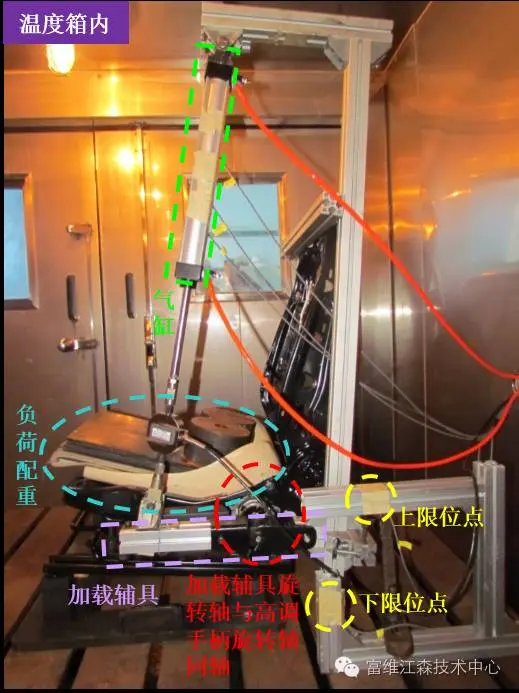

将附带一定负荷假臀的座椅骨架固定在试验平台上,座椅除高度调节外其余调节至特定位置,直接在温度箱中开展试验设置,这样可以不用拆卸座椅即可完成室温、高温、低温环境下的试验,气缸通过加载辅具与高调机构相连,必须保证加载辅具旋转轴与高调手柄旋转轴同轴,可参照图理解。

一个座椅骨架的高调疲劳耐久需要连续经历几个不同的疲劳耐久阶段,每一个阶段不同设置如下所示:

循环次数不同,有的阶段需要几千次,有的阶段需要几次;

环境温度不同,有高温、低温、室温要求;

操作耐久行程要求不同,有的阶段要求从最低位置到最高位置进行全行程的耐久疲劳,有的阶段要求从非最低位置到最高位置进行疲劳耐久,有的阶段要求从最低位置到非最高位置进行疲劳耐久,有的阶段要求从非最低位置到非最高位置进行耐久疲劳。通过限位开关的布置来控制某一阶段要达到的高调行程位置,可参照图理解。

负荷配重不同,负荷配重大小是每个阶段规定的一个固定的质量加上最高配座椅除去骨架的重量。

耐久试验方法不同,有的阶段要求当座椅处于最高位置时需额外附加一次指定大小的向上力矩,该力矩是模仿实际高调座椅时操作者不知道已经将座椅调到了最高额外又抬了一次高调手柄;同样,有的阶段要求当座椅处于最低位置时需额外附加一次指定大小的向下力矩。

附图为以前的一个试验图片。结合图片为大家简单描述一下某一阶段(全行程操作耐久)的耐久试验:在恒温箱中,调节温度至指定温度后,放置要求的负荷配重至座垫骨架上,调节座椅前后、靠背角度位置至指定位置,气缸工作提供向下力矩使座椅至最低位置,额外施加一次指定向下力矩,气缸工作提供向上力矩使座椅至最高位置,额外施加一次指定向上力矩,气缸工作提供向下力矩使座椅至最低位置,如此反复直至达到指定的循环次数。

06 座椅滑轨操作耐久性

下面介绍某标准中的滑轨操作耐久试验方法。

试验样件:

可以是座椅骨架,也可以是整椅。若是对骨架进行滑轨操作耐久,则需要附加一定的配重。若是整椅,则需要是最重的配置要求座椅。

试验环境:

一个座椅完整的滑轨操作耐久测试需要在常温、低温、高温三个环境下分别进行试验,不同的环境下需要进行不同次数的循环耐久试验。通常直接在温度箱中开展试验设置,这样可以不用拆卸座椅即可完成不同温度下的试验。

试验合格标准:

试验后调节功能不失效,不能出现影响功能的变形,试验前后上下滑轨端面的间隙量对比偏差在一定范围内,试验过程中不能出现恼人的噪音。

试验设置:

将附带一定负荷的假臀的座椅骨架固定在试验平台上,座椅除滑轨调节外其余调节至指定位置。气缸1通过辅具与滑轨解锁机构相连,气缸2通过辅具与座椅骨架相连,必须保证气缸2加载方向与滑轨角度相同,可参照图理解。

试验过程:

以下是一个循环的试验过程:

1. 气缸1滑轨解锁,气缸2以一定速度拉拽座椅向后运动;

2. 在到达滑轨末端限位之前一定距离区域内动态锁紧座椅;

3. 在锁紧位置纵向向后施加一定的载荷,并每次保持载荷几秒钟;

4. 气缸1滑轨解锁,气缸2以一定速度拉拽座椅向前运动;

5. 在到达滑轨前端限位之前一定距离区域内动态锁紧座椅;

6. 在锁紧位置纵向向前施加一定的载荷,并每次保持载荷几秒钟;

注:动态锁紧的意思是在座椅滑轨在运动过程中进行锁止,有可能锁止在滑轨卡槽内,有可能锁止在卡槽外。

07 座椅地图袋耐久试验

下面开始为大家简要介绍结构疲劳耐久试验。

首先为大家介绍座椅地图袋耐久试验,下面介绍某标准中的座椅地图袋疲劳耐久试验方法。

试验样件:可以是靠背总成或者座椅总成。若是靠背总成,需要特定靠背夹具将靠背固定夹持。

试验环境:

一个座椅完整的座椅地图袋疲劳耐久测试需要在常温、低温、高温三个环境下分别进行试验,不同的环境下进行不同次数的循环耐久试验。通常直接在温度箱中开展试验设置,这样可以不用拆卸座椅即可完成不同温度下的试验。

试验合格标准:

试验后地图袋不能出现破损、撕裂、磨痕、变形、鼓包;卡接连接以及缝纫连接不允许分离;试验前后地图袋缝纫线的位置、方向不能发生变化;在试验过程中不允许出现噪音、咔咔声和吱吱声。

试验设置:

座椅靠背调到设计位置。通过钢管制的一个试验挂钩,垂直于地图袋/网兜表面,勾住地图袋/网兜上边的中间位置来实现一定力的加载。注:挂钩整体尺寸、钢管端面的直径与壁厚均有要求;必须保证挂钩加载方向与靠背后侧垂直,可参照图理解。

试验过程:以下是一个循环的试验过程:

1. 通过气动伺服控制系统控制气缸释放,配重对地图袋加载;

2. 通过气动伺服控制系统控制气缸加载,使挂钩达到原始位置(卸载);

3. 保持该状态小于一秒钟。

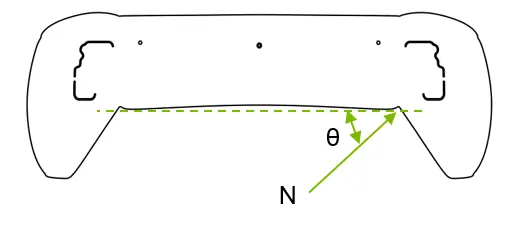

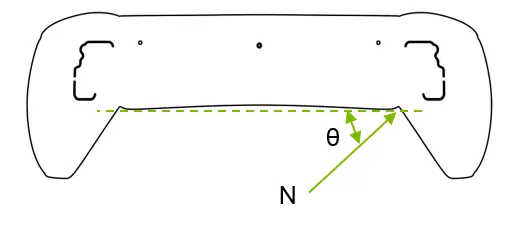

08 座椅靠背钢丝帘结构疲劳试验

下面为大家介绍某标准中的座椅靠背钢丝帘结构疲劳试验方法。

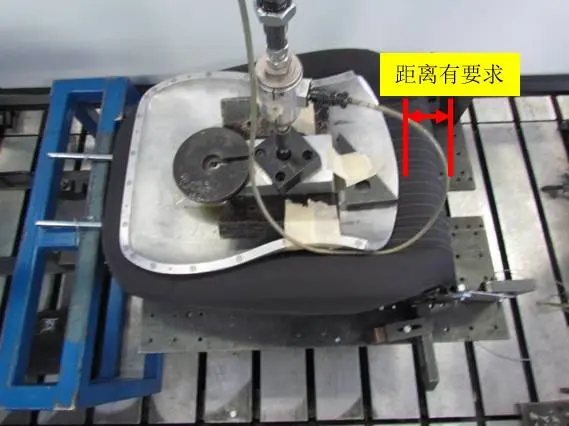

试验样件:座椅靠背总成,需要特定靠背夹具将靠背固定夹持并放平。

试验环境:常温环境下开展试验。

试验开展:

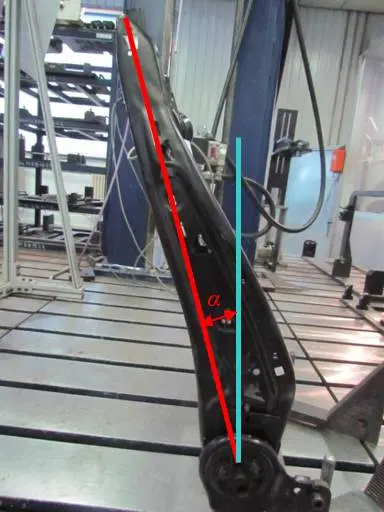

座椅靠背放倒,按照一定的要求在靠背侧面画一条直线,要求该直线为0度,并且靠背背面与实验夹具台面应有空隙,保证加载过程中靠背底面不与夹具台面接触。假背压头参数应符合SAE标准,并且假背加辅具的总重有要求,SAE假背模型下边缘与靠背下边缘之间的距离有距离要求。参照图理解。振动幅度: s = -L mm ±L mm;频率f , 正弦;循环次数: N。

试验合格标准:

试验过程中不允许出现弹性断裂,折断或者断裂等现象。在对支撑软垫进行负载和卸载的过程中靠背骨架不允许出现噪音。试验后应该查看座椅靠背外表是否有损坏后,拆除蒙皮与泡沫,查看泡沫是否有开裂,再查看靠背钢丝帘是否有损坏。

09 座垫骨架正弦交变结构疲劳

试验样件:座椅座垫骨架,需要夹具将座垫骨架安装固定。

试验环境:室温环境下开展试验。

试验设置:

座垫位置:滑轨最后,高调最低向上一定距离。加载位置:座椅中间(H点的Y轴),作用在辅具上,辅具连接着座垫骨架最后端。加载杆与辅具可绕Y轴旋转,但必须保证加载到骨架上的力是垂直辅具的。参照图理解。

试验加载:

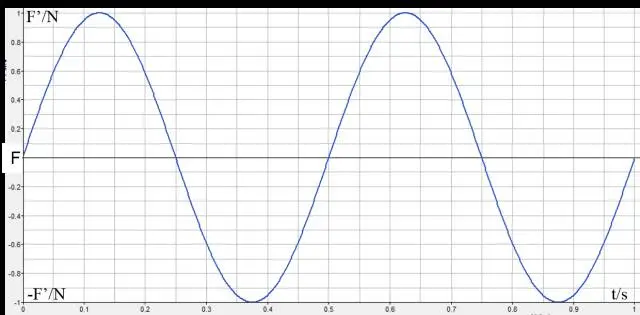

F±F1 N,正弦交变载荷,频率f ,以图3中曲线为例说明:当频率为2时,则周期为0.5s,图中所示为1s内会有两个加载循环,幅值为力最大值F’=F±F1;循环次数: 一直到第一个裂口。

试验合格标准:分析座垫骨架的受损情况,到第N次循环时不允许出现破损。

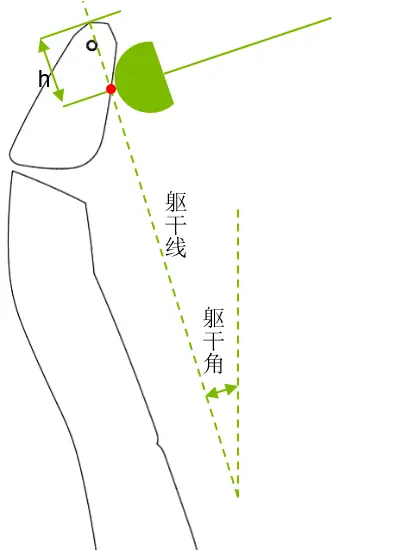

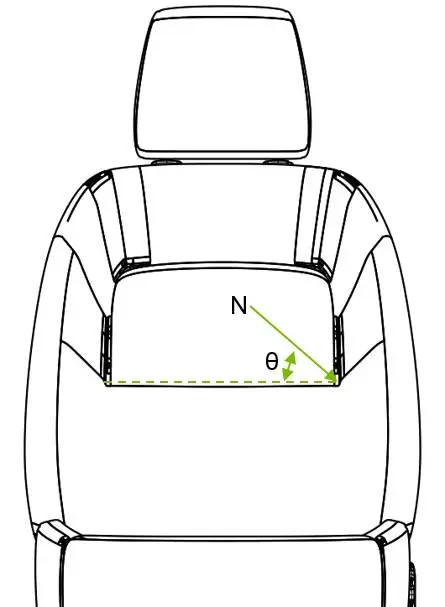

10 靠背骨架横向疲劳

试验样件:座椅靠背骨架,需要特定靠背夹具将靠背固定。

试验环境:室温环境下开展试验。

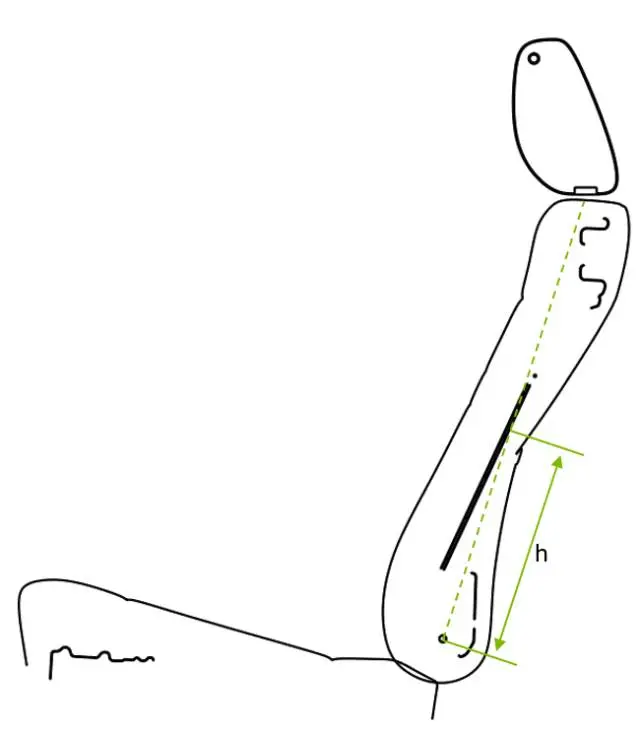

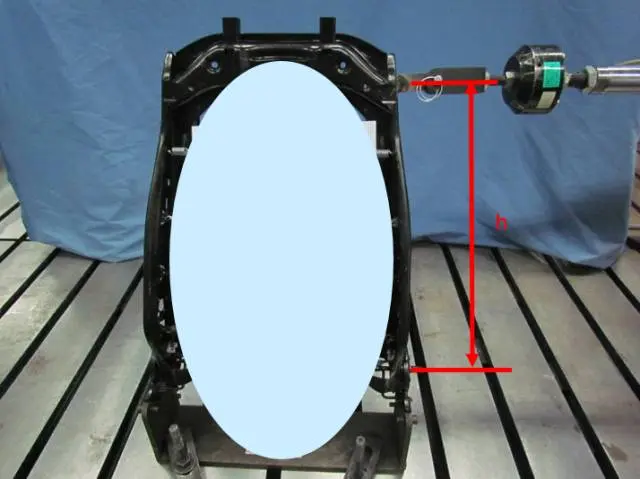

试验设置:

座椅靠背处于设计位置或者靠背角(靠背旋转中心与头枕导套中线连线与竖直方向夹角)成一定角度;加载位置:靠背回转中心向上h mm;水平方向加载。参照图理解。

试验加载:动态载荷交变,频率f ,正弦;循环次数: 一直到第一个裂口。

试验合格标准:

在耐久试验过程中座椅靠背不允许有任何破损。分析靠背骨架的受损情况,到第N循环时不允许出现破损。

11 座椅移入移出试验方法

移入移出主要是模拟真人进出车时对整椅靠背、座垫的疲劳磨损情况。按照试验方式分为真人移入移出与机器人移入移出,机器人移入移出按照考查座椅部位分为靠背移入移出与座垫移入移出,而真人移入移出则是考查整体座椅的磨损状态。

真人移入移出:

试验样件:实车开展试验。

试验环境:室温环境下开展试验。

试验人员:需要不同百分位的真人开展试验,并且穿着要符合标准要求。

试验过程:

车门开启一定角度后,真人进入车辆乘坐,乘坐几秒钟后下车,算是一次循环,一直要达到规定的次数为止。

试验后考查项:

试验前要记录座椅的状态,试验后要拆分座椅考查蒙皮、泡沫、骨架等结构是否有磨损,并照相记录。

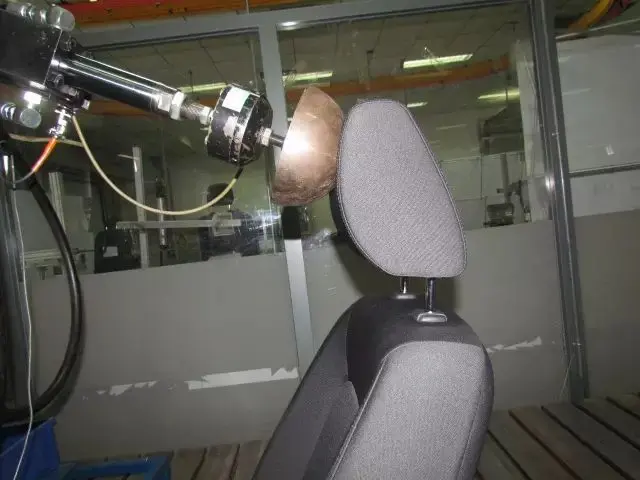

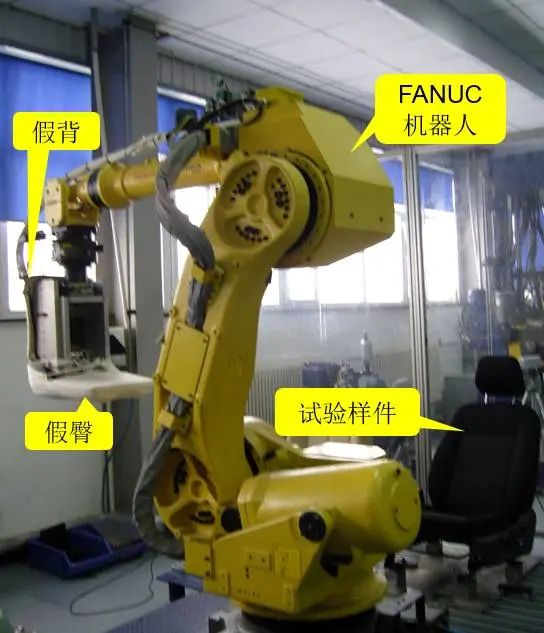

机器人移入移出:

试验说明:机器人移入移出通常是单独考查座垫或者靠背疲劳耐磨损性能。

试验样件:首先将座椅安装在固定的夹具上,并将其调节到指定位置。

试验环境:室温环境下开展试验。

试验设备:

FANUC机器人,六轴控制系统。在假背和假臀外表面用指定布料包覆。

试验设置:

将压力分布垫摆放到实车/实车环境的座椅上,指定百分位的真人按照指定动作乘坐座椅,从站立到坐稳过程中,采集并记录过程中几个状态的压力分布云图。

之后对于安装在夹具上的座椅,通过编程控制机器人的运动轨迹,以满足机器人假背或者假臀压入座椅时能够模拟出之前采集的几个云图的受力状态(压力区域位置、压力值、压力图形、压力在整个区域的分布),这个运动程序就是机器人运动轨迹的输入。

试验过程:一次移入+保持几秒钟+移出=一次循环,一直要达到规定的次数为止。

试验后考查项:

试验前要记录座椅的状态,试验后要拆分座椅考查蒙皮、泡沫、骨架等结构是否有磨损,并照相记录。对于机器人座垫移入移出试验,需在座垫上指定位置点几个标记点,并记录试验前后标记点的垂直方向位移,要求位移小于一定要求。

- 下一篇:特嗨WHE2024载誉收官!

- 上一篇:国产高性能刹车片成新风口,方兴迎来新历史机遇

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告