某款电机油冷结构设计分析

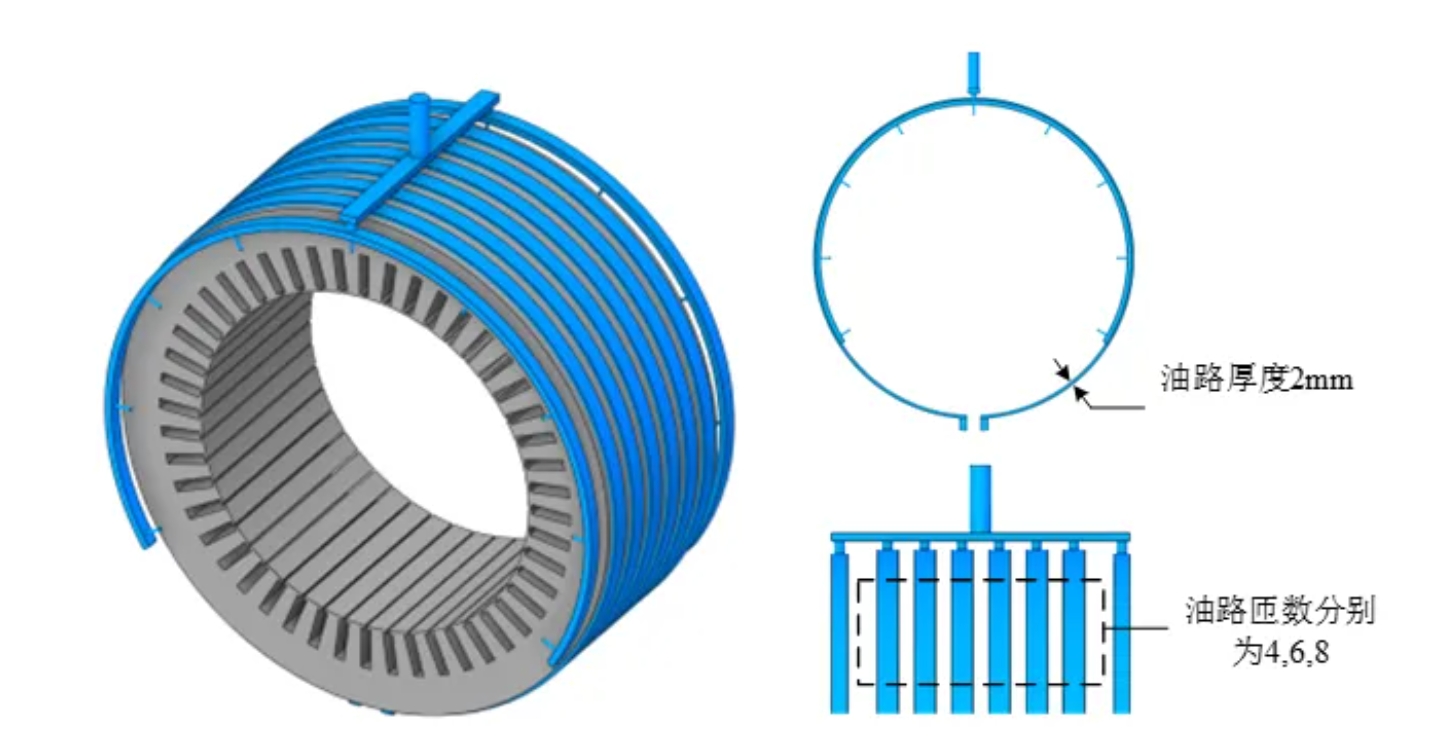

油冷结构设计图1给出所设计电机的三维模型及冷却通道流体域模型。从图中可以看出本研究中所设计的冷却结构主要包括两部分,一部分是定子背部环形冷却通道,用于冷却定子铁心。另一部分绕组端部淋油冷却。

图1 电机三维模型及冷却结构流体域

01# 定子背部油路仿真分析

本研究中所设计冷却结构包含定子背部油路以及端部淋油结构两部分,由于两部分冷却结构为串联式设计,两部分流量总和即为入口流量,所以确定其中一部分流量即确定了整体的流量分配情况。首先针对定子背部油路进行详细的流场仿真分析。

表1 定子背部油路流场仿真流量结果

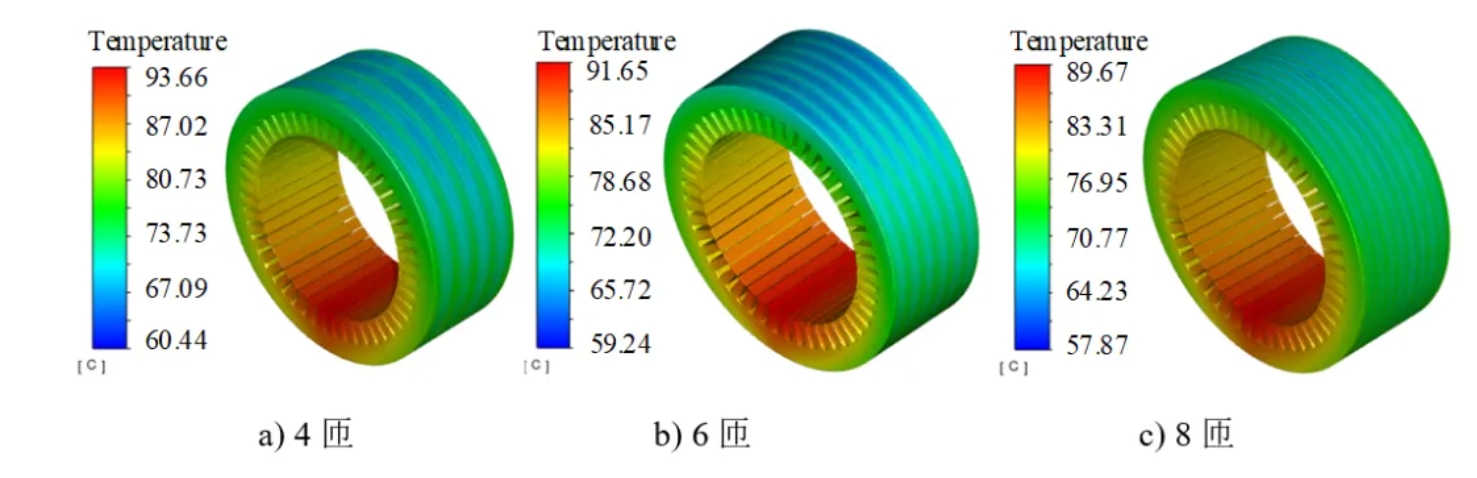

虽然匝数对于定子背部油路流量影响很小,但不同匝数下定子背部油路的散热效果会受到流速、流阻、等流体参数影响,因此建立了只包含定子铁心与冷却结构的温度场计算模型如图12所示,仿真过程中值考虑定子铁耗,通过CFD方法计算得出不同油路匝数下定子温度并研究不同油路匝数下的散热效果,温度分布如图3所示。

图2 定子温度计算模型

图3 不同定子背部油路匝数下定子温度分布

可以看出,当定子背部厚度同为2mm时,随着油路匝数的增多定子温度逐渐降低,因此最终确定定子背部油路厚度为2mm,匝数为8匝。接下来将着重分析冷却结构的端部淋油特性。

02# 端部淋油结构流体仿真分析

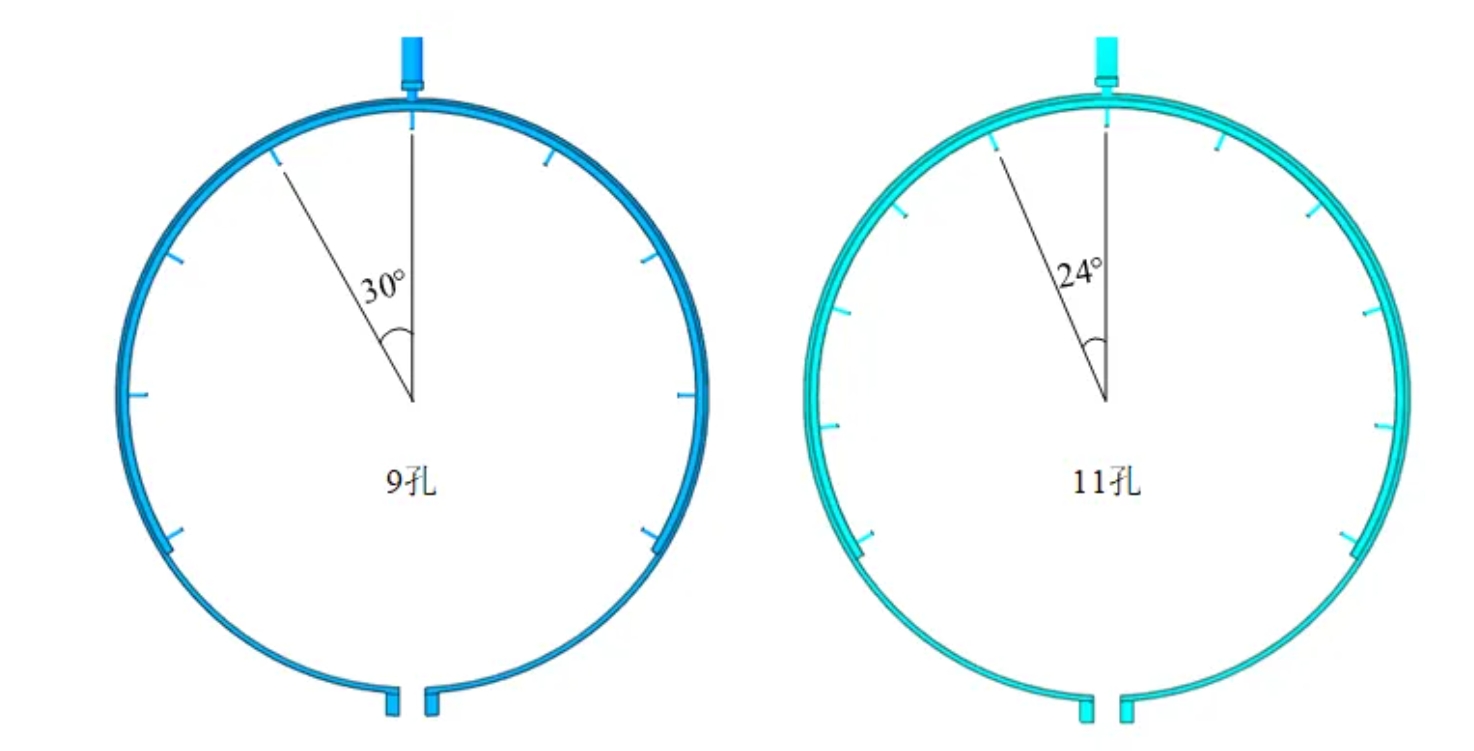

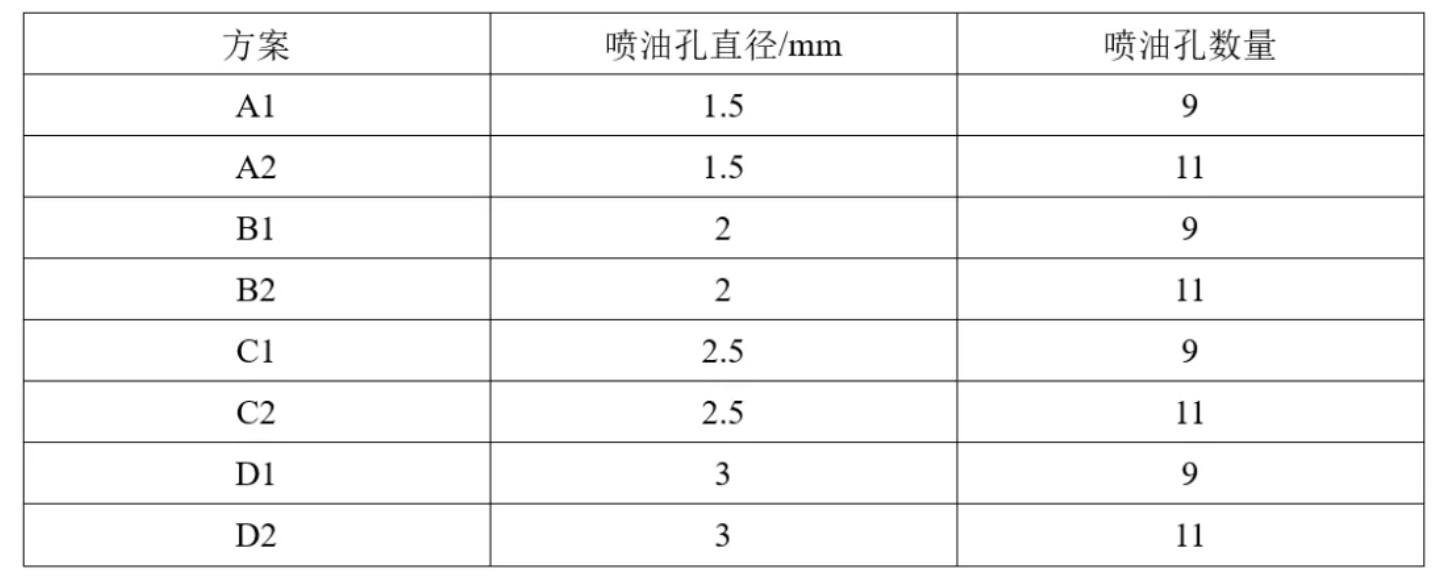

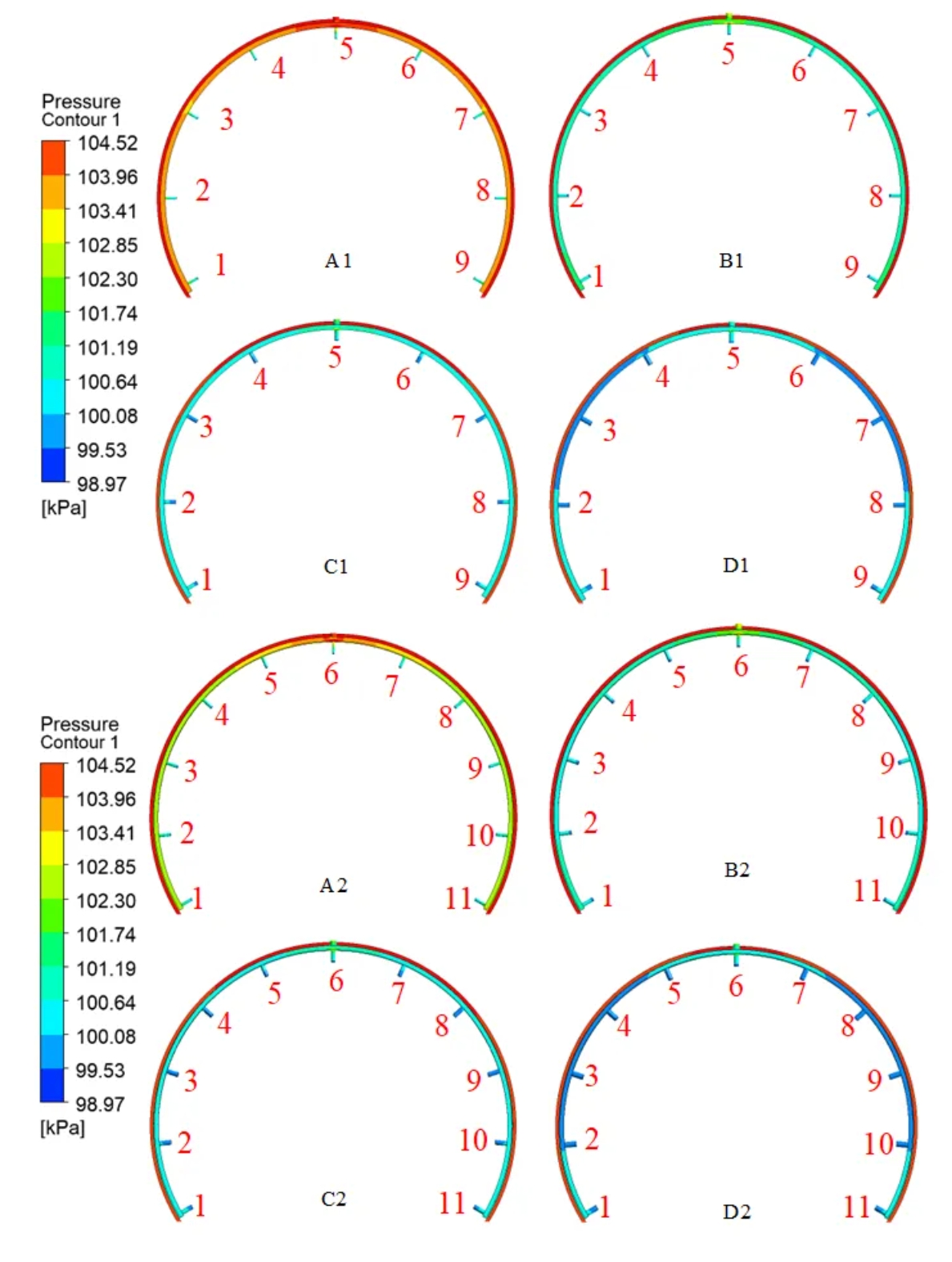

针对不同喷油孔直径和数量下的流场特性及喷油效果进行了研究,选择喷油孔数量为9个或11个,如图4所示。此外,选取喷油孔直径为1.5mm,2mm,2.5mm,3mm四种尺寸。所以共得出8种喷油孔设计方案如表2所示,首先针对8种方案进行喷油环压力分析,结果如图5所示。

图4 两种喷油嘴布置模式

表2 喷油孔设计方案

图5 喷油环压力分布图

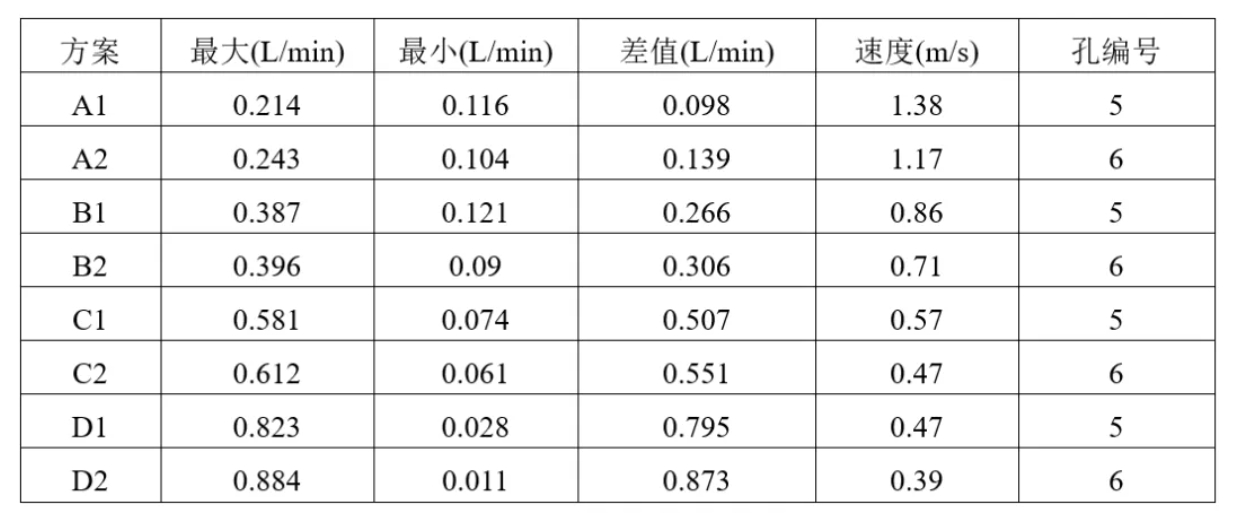

从图5可以看出,喷油孔的孔径越小,压力越大,喷油环及喷油孔的压力分布越均匀。与此同时,在孔径相同的情况下,布置9个孔时喷油环的压力略高于布置11个孔时。这说明了9个孔的平均喷淋流速要大于11个孔。此外,为了量化喷油孔直径和数量两个因素对喷油效果的影响,表3给出了具体的流量分布结果。

表3 流量仿真具体结果

由表3可以看出,从方案A1到方案D2,喷油孔中的最大流量呈现逐渐增大趋势,最小流量呈现逐渐减小趋势,因此两者之间的差值也逐渐增大。同时,喷油孔的平均喷射速度逐渐降低。

03# 油冷结构实验研究

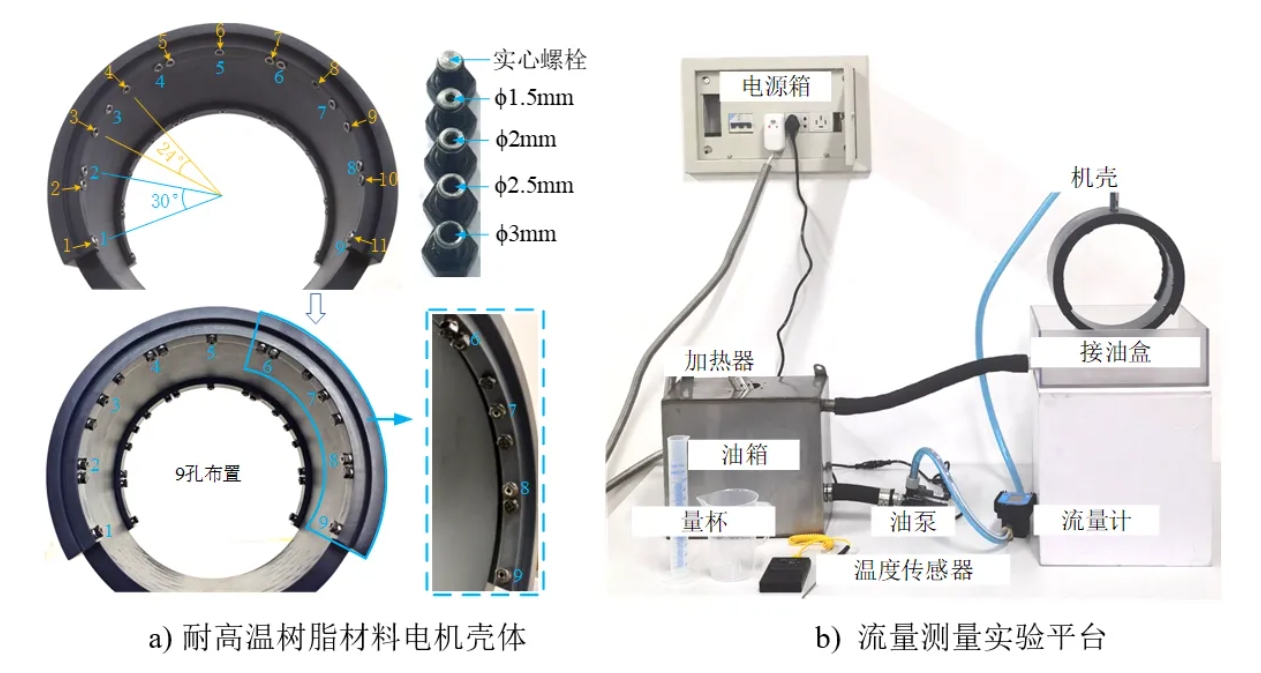

为了研究孔径和孔数对冷却结构喷油效果的影响,设计了可更换喷油孔的电机壳体,如图6所示。该电机壳体采用3D打印方法构建,可进行不同孔数量及排布方式下的油路实验验证。

图6 耐高温树脂材料电机壳体及流量测量实验平台

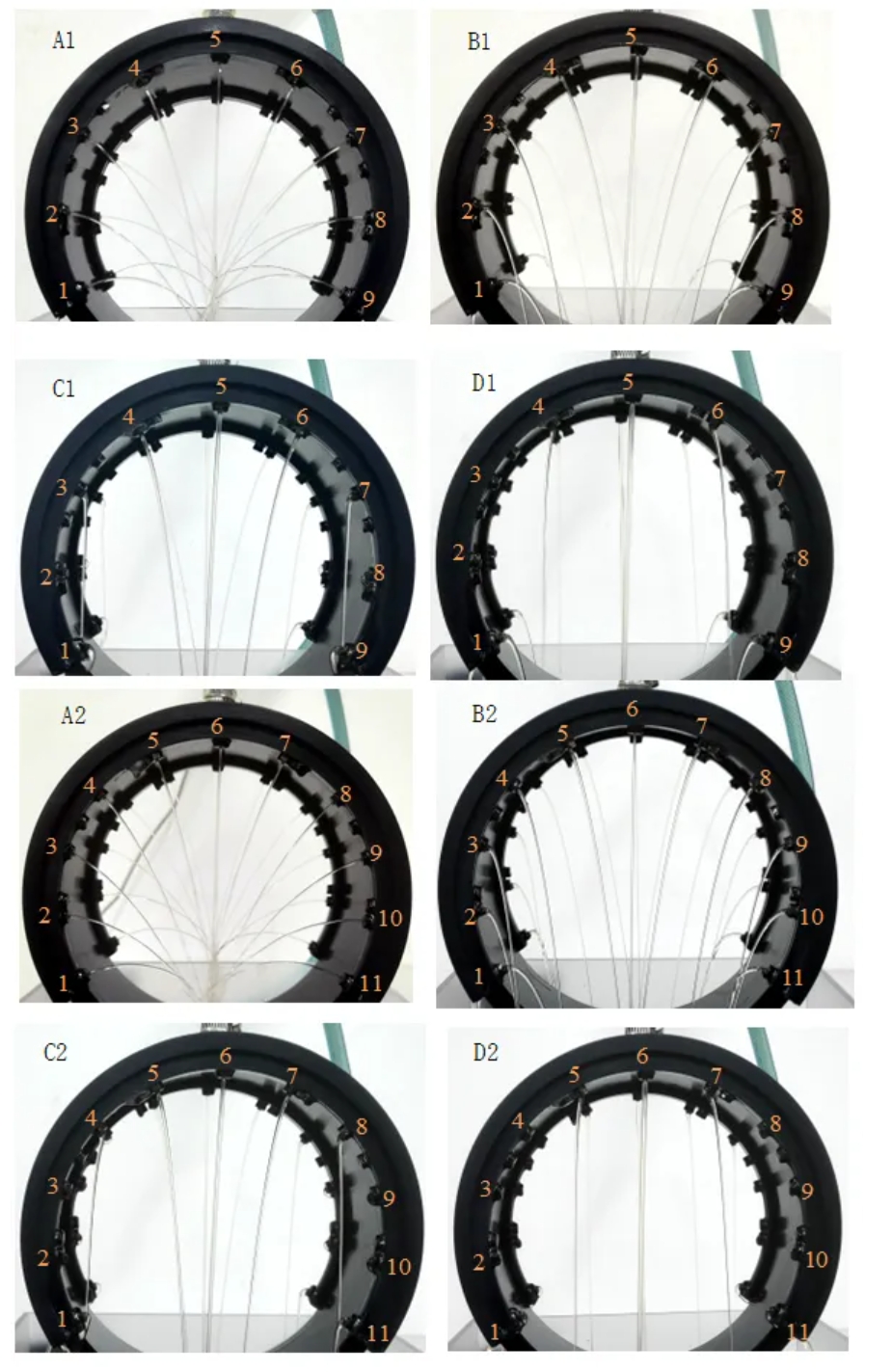

首先针对8个方案依次进行实验分析,观测喷油效果并对喷油孔的流量进行测量,在实验中观测到的各方案下的喷油性能表现如图7所示。可以看出,从方案A到方案D,喷油效果明显减弱,这与仿真结果是一致的。此外,由于在方案C和方案D中,从孔中缓慢溢出的油无法被量杯收集,因此最小流量记录为零,这将导致误差增加。

图7 实验得到的喷油效果

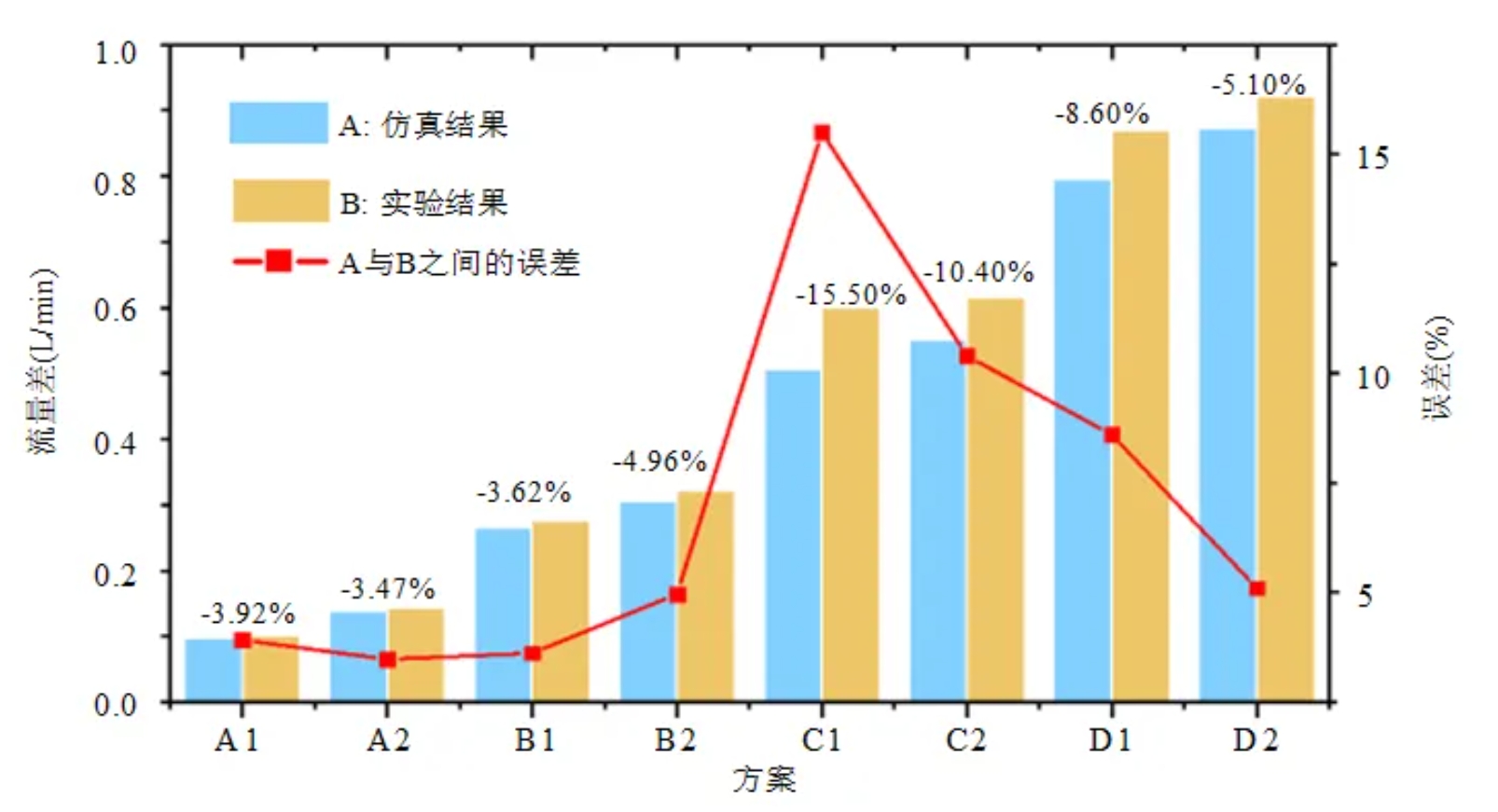

另外,图8给出了仿真和实验得到的最大流量差对比,并在图17中标注了仿真结果相较于实验结果的误差。可以看出,仿真和实验得到的最大流量差变化情况是一致的,均随着孔径的增大而呈现出明显的增大趋势。方案A和B的误差小于5%。

图8 仿真和实验得到的最大流量差

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告