赵礼辉 教授:新能源汽车可靠性评价规范联合开发—背景路线与进展

新能源汽车运行条件与传统汽车相比存在显著差异,依托传统汽车的可靠性评价体系,不足以支持新能源汽车的高质量发展,建立面向新能源汽车的可靠性评价体系,是全行业共同的需求。

上海理工大学汽车可靠性研究所 中国汽车工程学会可靠性技术分会 赵礼辉 博士就《新能源汽车可靠性评价规范联合开发—背景路线与进展》进行了主题报告,分享了新能源汽车可靠性评价体系及联合开发背景线路和进展。

报告从以下5个方向开展叙述:

可靠性评价的现状与问题

载荷大数据的获取与扩展

数据分析与挖掘技术路线

可靠性加速试验规范开发

讨论与展望

1、可靠性评价的现状与问题

(1)汽车可靠性评价现状

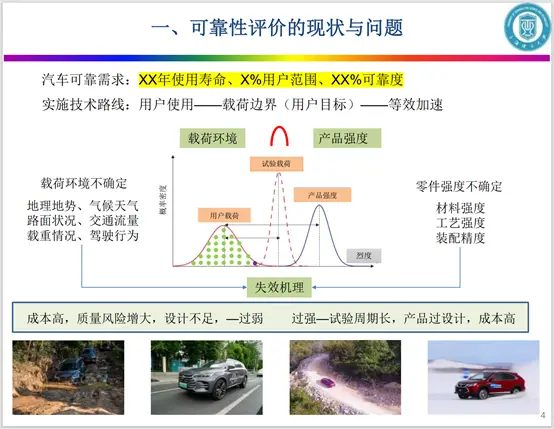

汽车可靠性是指汽车在规定的时间内和规定使用条件下完成规定功能的能力,汽车可靠需求即在规定使用年限内、规定用户群体范围内的可靠性目标值。汽车可靠性评价实施的技术路线是基于用户数据构造汽车可靠耐久的需求目标,通过等效加速方法验证汽车可靠性。

汽车可靠性评价影响因素非常多,目前存在的问题主要是载荷强度及零部件强度的不确定性,涉及材料的强度、工艺的强度、装配精度及用户载荷工况等。

在汽车可靠性评价的框架下,基于用户群体构建可靠性目标,结合产品本身强度进行可靠性的评估或验证,其核心就是产品的失效机理。可靠性规范过于严苛会导致试验周期偏长、产品设计冗余、成本偏高,可靠性规范过于宽松会导致设计不足、质量风险偏大。

(2)新能源汽车可靠性评价

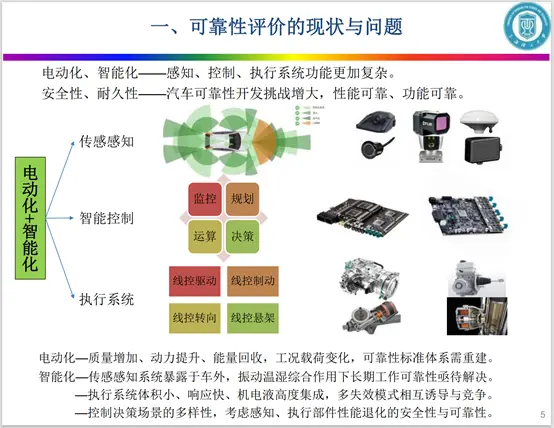

随着汽车电动化和智能化的发展,感知、执行、控制系统更加复杂,汽车可靠性开发挑战增大,性能可靠、功能可靠。

新能源汽车和传统汽车在结构、性能等方面存在较大差异,需重新构建针对新能源汽车的可靠耐久的评价规范。

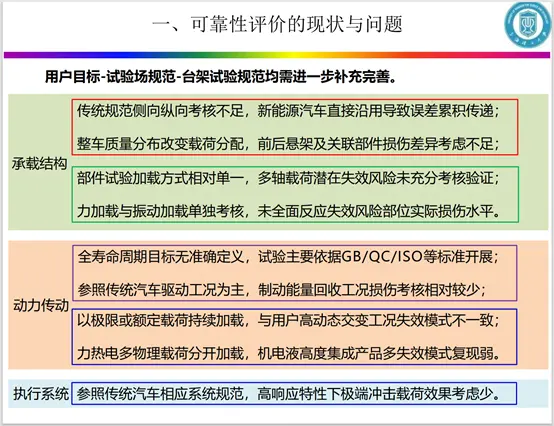

相对于传统汽车,新能源汽车的可靠性评价体系的建立需要逐步完善用户目标信息、试验场规范及台架试验规范等,可以从承载结构、动力传动及执行机构三个方面去考虑。

(3)汽车可靠性评价问题

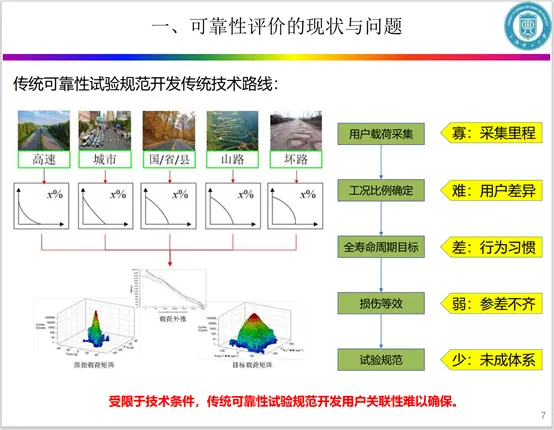

用户关联性差:传统汽车可靠性试验规范开发传统技术路线包括用户载荷采集、工况比例确定、全寿命周期目标、损伤等效、试验规范制定等步骤,受限于技术条件,传统可靠性试验规范开发用户关联性难以确保。

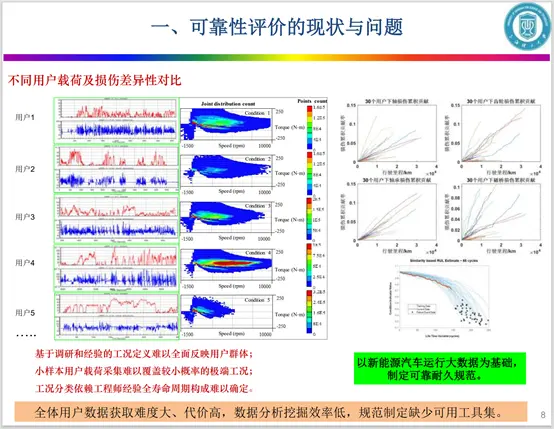

用户载荷及损伤差异大:基于调研和经验的工况定义难以全面反映用户群体;小样本用户载荷采集难以覆盖较小概率的极端工况;工况分类依赖工程师经验全寿命周期构成难以确定。未来,可以基于新能源汽车运行大数据制定可靠耐久规范。

(4)可靠性开发框架及体系

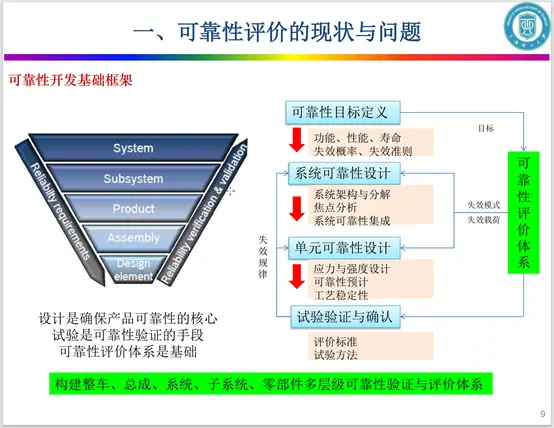

围绕可靠性评价体系的总体架构构建整车、总成、系统、子系统、零部件多层级可靠性验证与评价体系,包括可靠性目标定义、系统可靠性设计、单元可靠性设计、试验验证与确认等步骤。

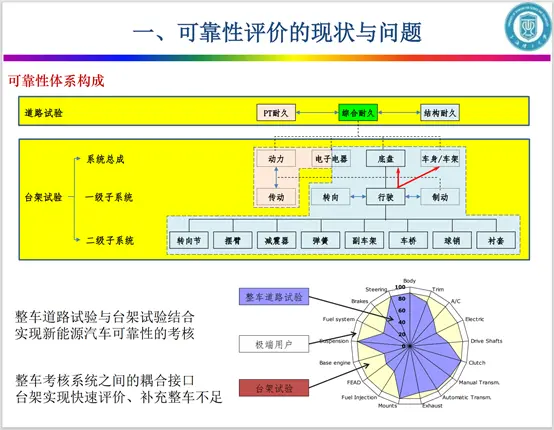

可靠性体系构建包括道路试验和台架试验,道路实验包含整车动力总成的耐久、综合的耐久和结构的耐久;台架试验分解到各个系统,一步一级往下划分,包括系统总成、一级子系统、二级子系统等。整个可靠性评价体系期望以整车道路和台架试验相互配合的方式来实现整体可靠性的评价。

2、载荷大数据的获取与扩展

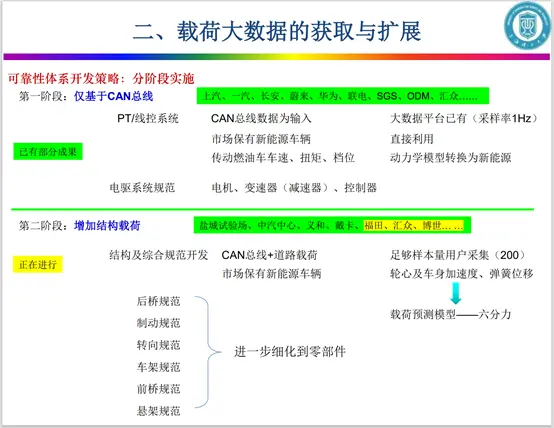

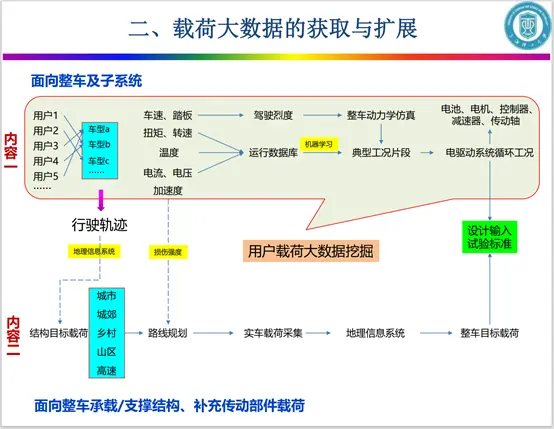

可靠性体系的开发策略是将整车的可靠性规范进一步分解到系统级的可靠性规范,再进一步细化到各个零件的可靠性规范。载荷大数据获取分为两个阶段来实施,第一阶段是基于CAN总线,即基于整车企业的车联网大数据;第二阶段是增加结构载荷,包括后桥、制动、转向、车架、前桥及悬置载荷等。

面向整车及子系统进行用户载荷大数据挖掘,主要包括整车承载/支撑结构、传动部件的载荷。

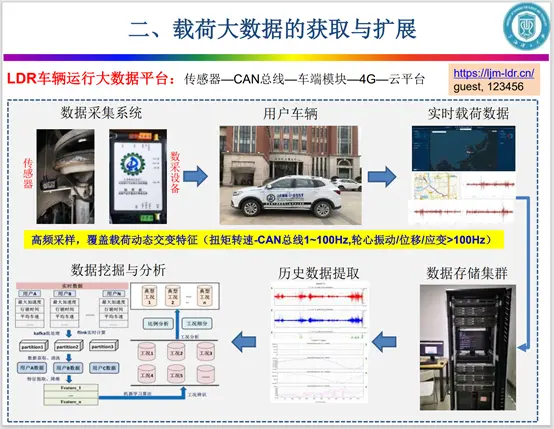

LDR车辆运行大数据平台载荷大数据获取:在用户车辆上布置传感器数据采集系统,将实时载荷数据传输到数据存储集群,载通过提取历史数据进行数据挖掘和分析。

载荷大数据采集硬件开发:用户载荷采集常用传感器包括位移(CAN)传感器、加速度(CAN)传感器、应变(CAN+无线)传感器、六分力(CAN+模拟)传感器等。

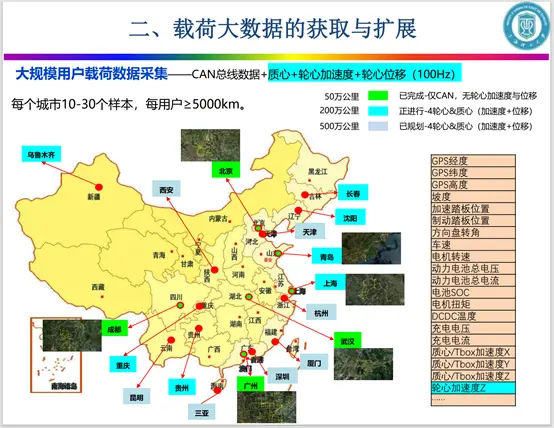

大规模用户载荷数据采集:CAN总线数据+质心+轮心加速度+轮心位移(100Hz),目前已完成50万公里载荷数据采集,正在进行200万公里载荷数据采集,后期将进行500万公里载荷数据采集,形成一个整体性、规范性的大规模用户载荷数据。

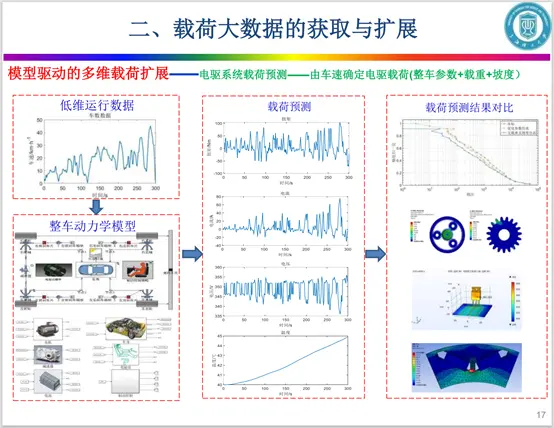

模型驱动的多维载荷扩展:以电驱系统载荷预测为例,通过车速运行数据和整车动力学模型荷(整车参数+载重+坡度)预测驱动系统载荷,进行载荷预测结果对比。

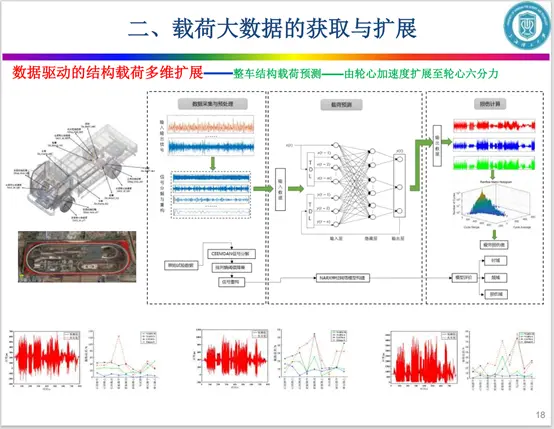

数据驱动的结构载荷多维扩展:以整车结构载荷预测为例,因缺少整车的三维的动力学模型及基础参数,用车辆搭载传感器采集相关数据搭建数字模型。

3、数据分析与挖掘技术路线

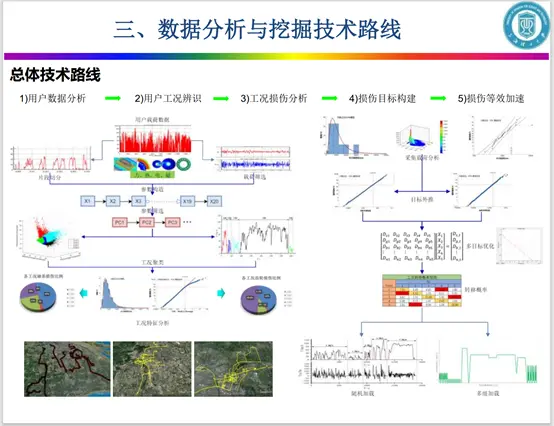

数据分析与挖掘的总体技术路线:用户数据分析→用户工况辨识→工况损伤分析→损伤目标构建→损伤等效加速。

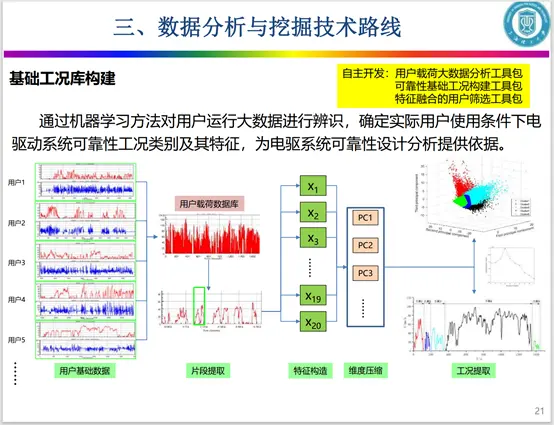

基础工况库构建:通过机器学习方法对用户运行大数据进行辨识,确定实际用户使用条件下电驱动系统可靠性工况类别及其特征,为电驱系统可靠性设计分析提供依据。区别于全通过经验来判断工况的方法,希望完全从数据的角度出发构建基础工况。

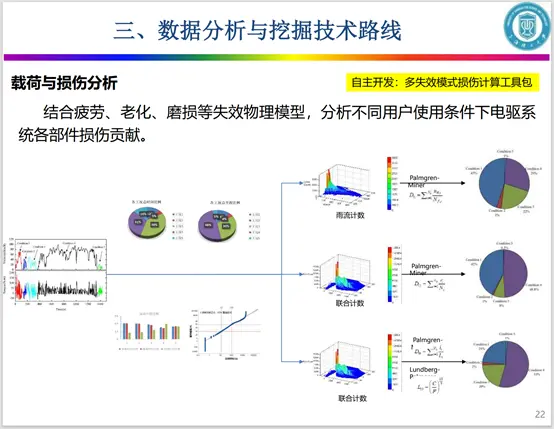

载荷与损伤分析:结合疲劳、老化、磨损等失效物理模型,分析不同用户使用条件下电驱系统各部件损伤贡献。例如将一些非金属件(橡胶、尼龙、塑料等)分解、老化的不同的失效机理模型嵌入到载荷与损伤分析平台,开展更高维度的一个损伤计算。

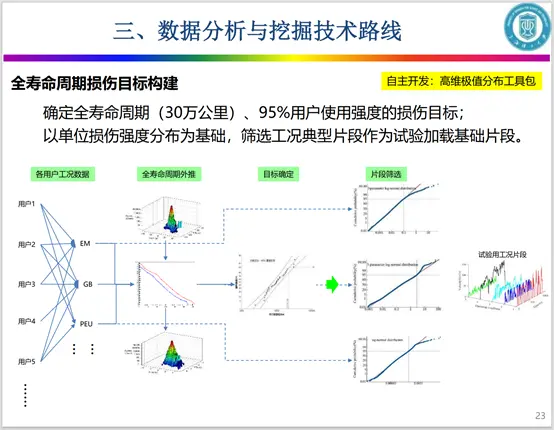

全寿命周期损伤目标构建:确定全寿命周期(30万公里)、95%用户使用强度的损伤目标;以单位损伤强度分布为基础,筛选工况典型片段作为试验加载基础片段。

从大数据的分析来看,对于任何一个用户载荷采集到一定的里程之后,其载荷分布损伤的贡献基本上稳定,就可以构建整体全寿命周期可靠性目标里的损伤。

对于可靠性加速试验,从用户的使用场景出发,寻找单位时间内损伤强度比较高的基础片段数据来进行试验,缩短试验时间,其中涉及典型片段数据的筛选。

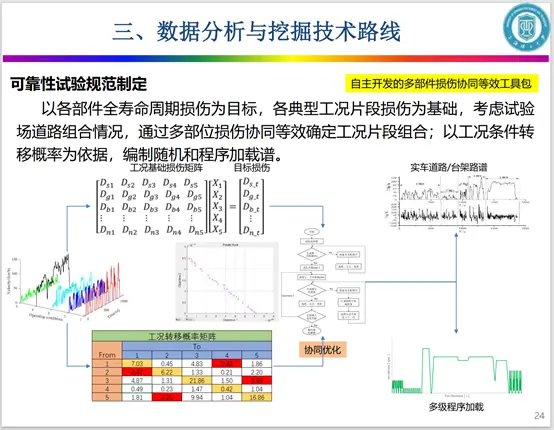

可靠性试验规范制定:以各部件全寿命周期损伤为目标,各典型工况片段损伤为基础,考虑试验场道路组合情况,通过多部位损伤协同等效确定工况片段组合;以工况条件转移概率为依据,编制随机和程序加载谱。

其中,载荷谱的加载顺序涉及载荷的顺序效应,那么加载载荷的顺序会对寿命产生较大影响。可以从用户实际使用过程触发,以工况的转移概率为基础,选择工况之间转移概率最大的顺序作为台架试验工况加载顺序,尽量减少加载顺序对寿命的影响。

4、可靠性加速试验规范开发

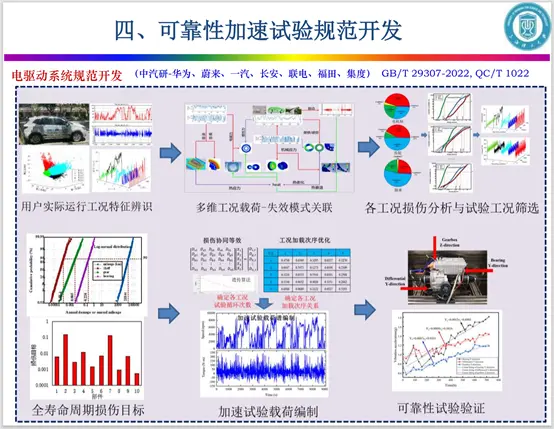

可靠性加速试验规范开发工作开展包括中汽研-华为电驱动系统规范开发,也与蔚来、一汽、长安、联电、福田、集度等企业进行相关的合作和交流。参与标准GB/T 29307-2022, QC/T 1022的修订。

以电驱可靠性规范制定为例,包括电机(电机轴、电机轴承、磁桥、导条、磁钢、绕组)、减速器(减速器齿轮、减速器轴承、减速器壳体、差速器齿轮、差速器壳体)、控制器(IGBT、薄膜电容、PCB)、密封、悬置衬套等子系统及零部件的可靠性试验规范开发。

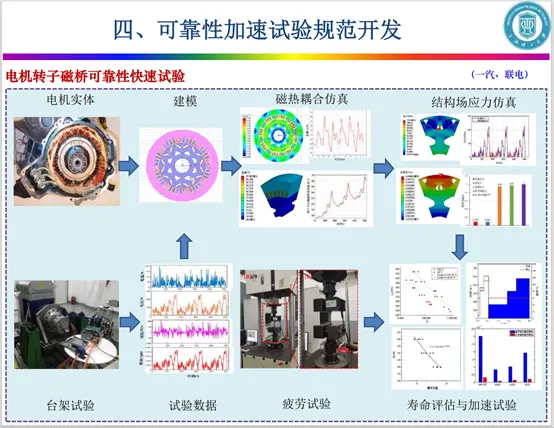

电机转子磁桥可靠性快速试验:虚拟仿真+台架试验

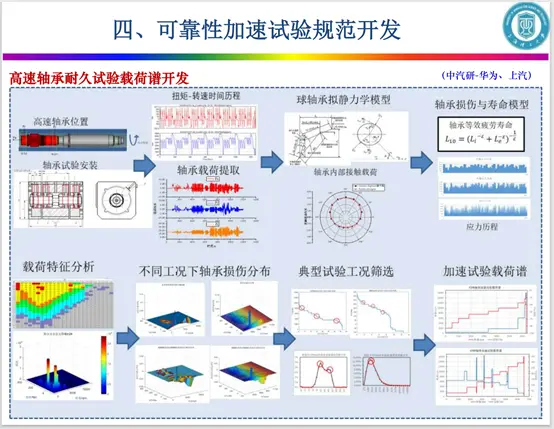

高速轴承耐久试验载荷谱开发:针对部件的疲劳失效

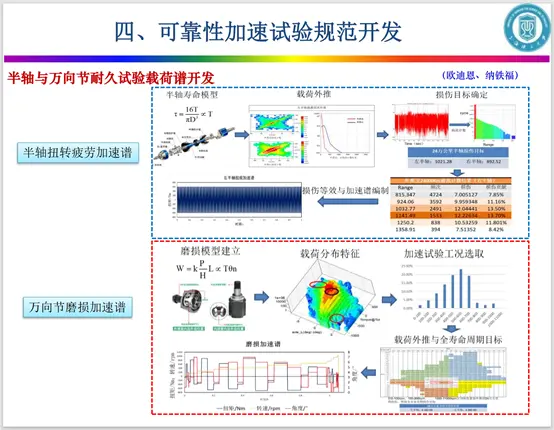

半轴与万向节耐久试验载荷谱开发

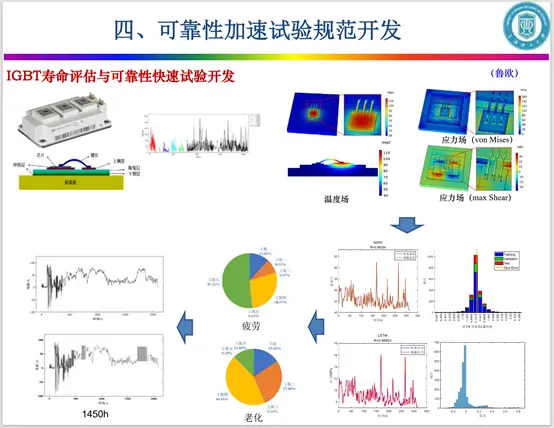

IGBT寿命评估与可靠性快速试验开发:从用户数据刻画加速试验载荷谱

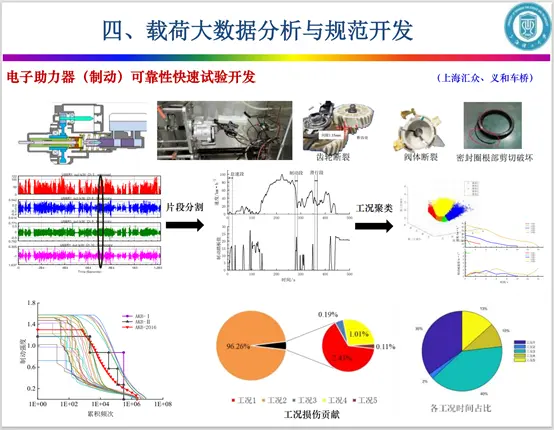

电子助力器(制动)可靠性快速试验开发

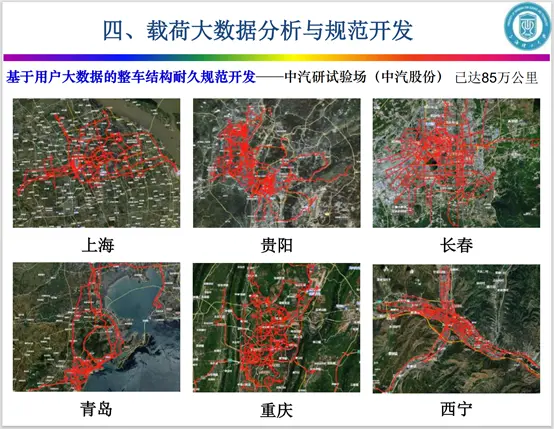

基于用户大数据的整车结构耐久规范开发:基于用户全寿命周期数据构造出整体可靠性目标

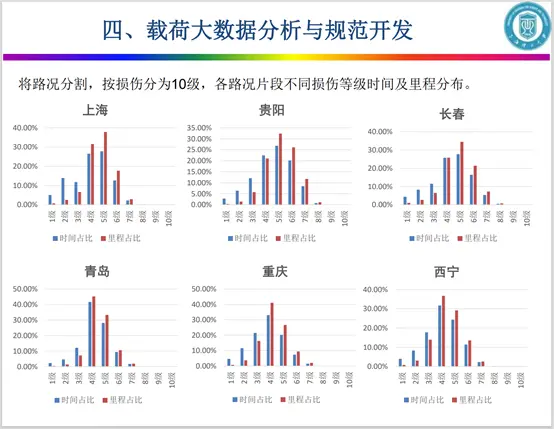

将路况分割,按损伤分为10级,各路况片段不同损伤等级时间及里程分布。

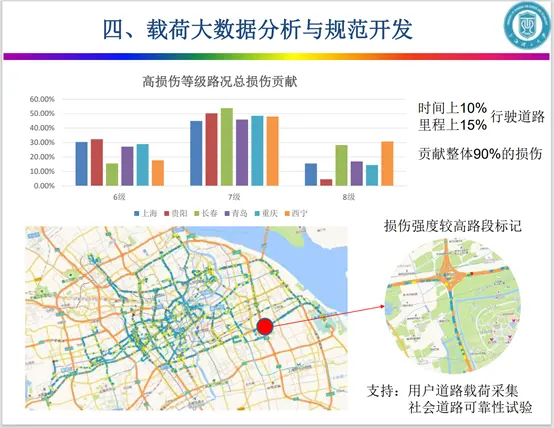

高损伤等级占整体损伤的比例之和,10%的运行时间、15%的运行里程就贡献了90%以上的整体损伤。在对用户进行损伤目标构建的时候,去采集这10%的时间、15%的里程载荷,就可以复现出90%以上的损伤。

实际上车辆进行用户道路下的可靠耐久试验时,把30万公里的目标压缩到3万公里,就可以达到整体损伤的贡献。

5、讨论与展望

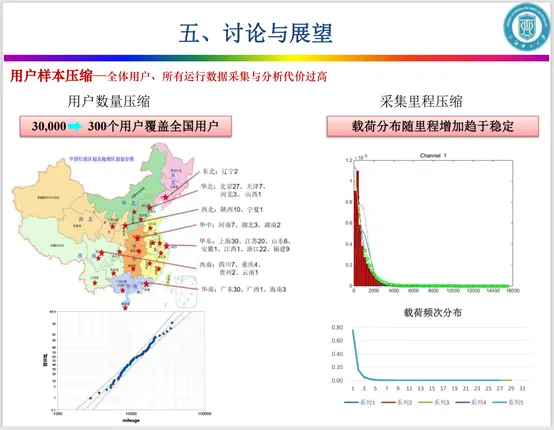

用户数量压缩:3万辆车用户保有量,通过抽样300个用户得出损伤比例的分布误差不超过3万辆车的3%。

采集里程压缩:载荷的分布或者损伤的分布会随着里程的增加趋于稳定,目前5000~8000公里时用户损伤基本趋于稳定。

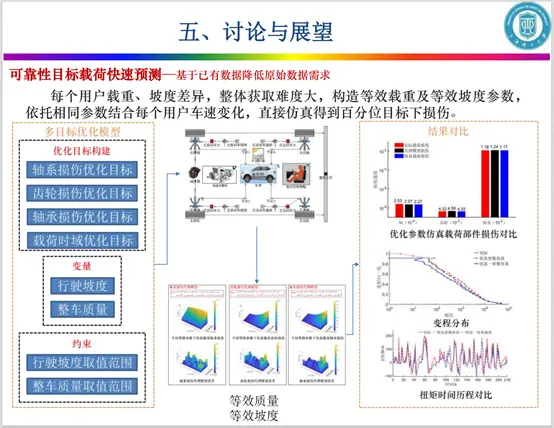

可靠性目标载荷快速预测:每个用户载重、坡度差异,整体获取难度大,构造等效载重及等效坡度参数,依托相同参数结合每个用户车速变化,直接仿真得到百分位目标下损伤。

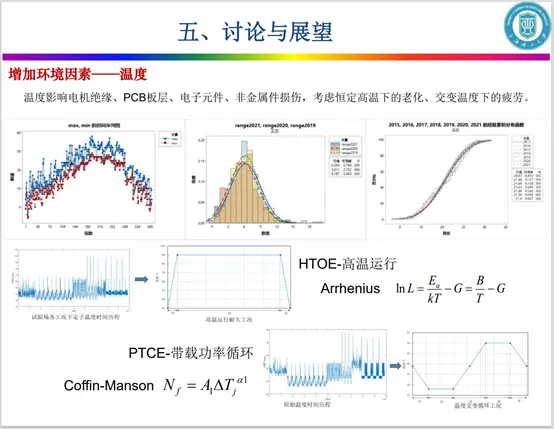

环境因素:环境因素会产生老化,考虑恒定高温下的老化、交变温度下的疲劳。包括温度影响下的电机绝缘、PCB板层、电子元件、金属件损伤等,考虑基于环境温度数据构建中国地域内的用户温度分布数据。

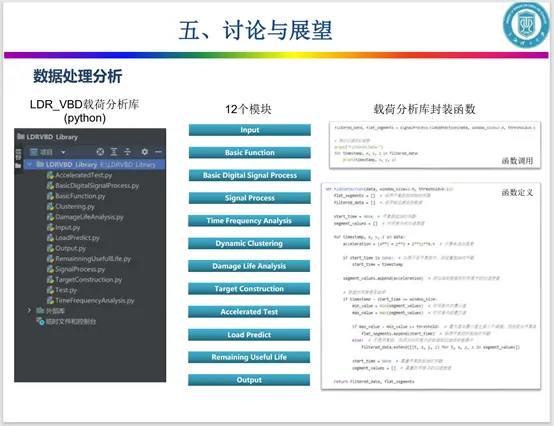

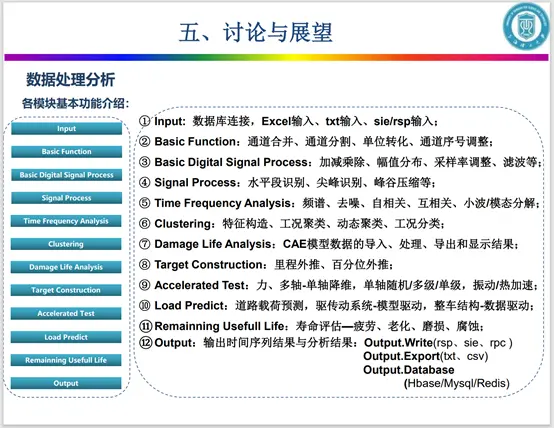

数据处理分析工具:基于Python的LDR_VBD载荷分析库

数据处理分析:包含12个模块

新能源汽车可靠性试验规范联合开发:从电驱动系统、制动系统出发,拓展到悬架、电池支架等承载结构部件,及至整车;期望整车企业、零部件厂家及相关检测机构,能够联合起来,实现企业数据共享,方法共享,实现整个可靠性评价规范完整的正向开发,建立用户强相关的电动汽车可靠性评价标准体系。通过行业联合开发,减小可靠性规范开发代价,以用户大数据支撑产品高质量开发。

延伸阅读

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告