【热管理】动力电池冷热双向循环热管理系统性能分析

摘要:

基于工质相变换热和无泵循环思路,提出了一种动力电池冷热双向热管理系统。以某款三元锂电池为研究对象,试验测试了冷热双向循环热管理系统的散热和加热工况。结果表明:该系统能实现电池箱低温工况加热与高温工况散热的运行切换管理。散热工况下,换热板采用4 根竖管比单根蛇形管的散热能力强;冷凝器侧强制风冷散热与自然对流散热相比,能将系统一换热功率提高10%~44.2%,系统二换热功率提高20%~48.6%;电池箱温度为60 ℃时,自然对流散热系统换热板的最大温差小于2 ℃,强制对流散热系统换热板的最大温差小于1 ℃;在电池初始温度25 ℃时,1C、2C、3C 放电倍率下,放电结束强制对流散热在能将8 块电池的平均温度分别降低2.1、3.9、4.7 ℃。加热工况下,多组试验电池箱的升温效果一致性较好。考虑车辆行驶中换热板倾斜的影响,受制于工质的流量分配,散热工况时温度均匀性优于加热工况。

引 言

采用锂电池作为动力源,可有效提高电池组的能量密度及其安全性能、使用寿命,不仅被用于电动汽车、飞机、潜艇、小型船只和航天器等高科技行业[1-2],同时随着现代智慧农业的快速发展,农用车辆电动化已成为国家重点发展的领域,相关应用研究亦得到格外关注[3]。

然而,电池作为动力电源使用时常产生大量热量,加上更为复杂的农用车辆工作条件,以及电池组紧致的布置,不可避免会引起电池的热堆积,造成其温度超出最佳工作温度区间,严重影响电池的性能甚至会直接导致电池的报废。当前见诸报道的动力电池组热管理系统研究主要集中在散热方面,如农用车辆中的电池采用风冷散热方式[4],徐晓明等[5]对强迫风冷散热条件下的电动农用车横向电池包进行了研究。但是在高温或者持续作业等特殊工况下,电池产热的快速积聚容易导致电池包的热失控,甚至发生燃烧或爆炸[6-7],需要引入更好的热管理方式,当前已经在电动汽车上使用的更为高效的散热方式有液冷[8]、热管冷却[9]、相变材料冷却等[10-13]。同时,由于锂离子电池低温充放电循环易造成不可逆的容量损失,在北方寒冷地区使用时,还需要考虑电池的加热,受制于成本及空间限制,普遍采用(PTC, PositiveTemperature Coefficient)加热,虽设计简单但耗电严重。因此,为了保证农用电动车电池组的使用寿命和安全性等指标,需要开发设计良好、行之有效,兼顾加热与冷却2 种工况的动力电池组热管理系统。

基于此,本文基于工质(制冷剂)相变换热思路,结合液冷和热管冷却2 种高效热管理方式,利用液态工质吸热气化产生热虹吸效应,作为热管理系统循环的推动力,提出一种冷热双向循环热管理系统,研究该系统的散热与加热热管理特性。

01 装置原理与电池产热计算

1.1 双向循环系统组成与原理

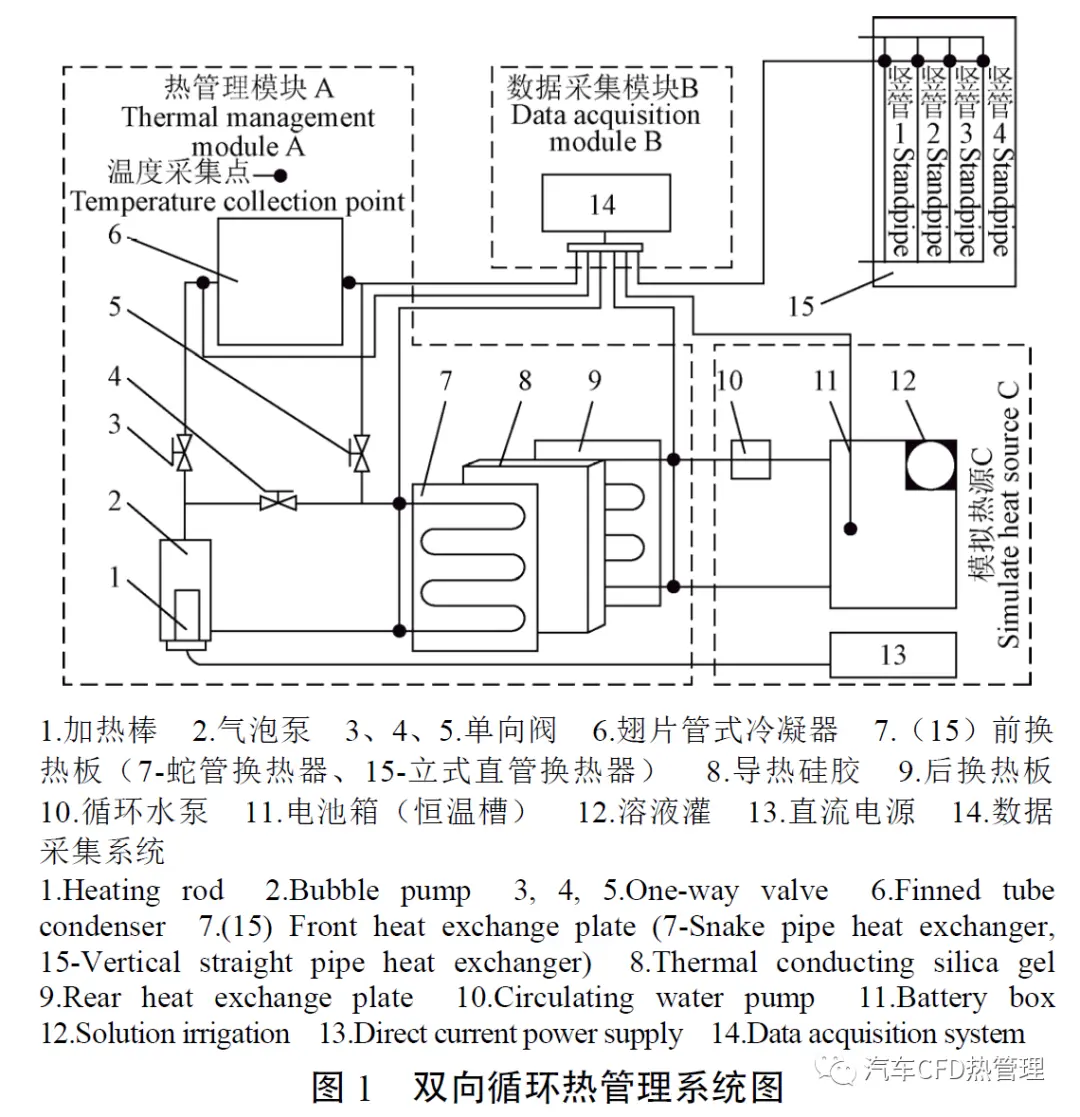

图1 为双向循环热管理系统图,包括热管理模块A、数据采集模块B 和模拟热源C。热管理模块由加热棒、气泡泵、单向阀、翅片管式冷凝器、前换热板、导热硅胶片组成,内部循环制冷剂。模拟热源由溶液罐、恒温箱、直流电源和循环水泵组成,内部流动乙二醇水溶液。数据采集模块包括安捷伦34970A和T型热电偶温度传感器(图中圆点为测温点)。为便于验证冷热双向热管理系统的工作性能,采用后换热板替代动力电池,动力电池产热量按电池产热规律由模拟热源等量生成。系统工作原理:散热工况下,阀3 和阀5 打开,阀4 关闭,待电池箱11 稳定在设定温度后,开启循环水泵10。前换热板下部管中积聚液态制冷剂。制冷剂选用R141b,在常压下其沸点为32.1 ℃,属于非可燃性液体,化学稳定性好。电池产热后,其温度与液态制冷剂之间建立温差,制冷剂吸收后换热板9 的热量气化,气体携带液态制冷剂提升进入冷凝器6,气液两相流体冷凝为纯液态流至气泡泵2,气泡泵2 的底部与前换热板下部管道相通,以此完成工质循环。

加热工况下,阀4 打开,阀3 和阀5 关闭。气泡泵2中的液态制冷剂吸收加热棒1 的热量气化,气液两相流体提升进入前换热板,后换热板9 吸收前换热板的热量使电池箱11 的温度升高,前换热板中的气液两相流体冷凝为液态,通过前换热板下部管道回流至气泡泵2,完成循环。

前换热板循环制冷剂。考虑到回路热管中多管蒸发器和单管蒸发器设计均可实现高效换热[14],将前换热板设计成单根蛇形换热板7 系统一和4 根立式直管换热板15(与冷凝器距离由近及远为竖管1、2、3、4)系统二2 种结构,以此考察换热板内工质气化后,热虹吸效应下,不同的循环驱动力及冷凝器不同散热方式(自然、强制对流散热),对该热管理系统的影响。后换热板循环来自恒温箱(后文简称电池箱)的乙二醇水溶液。前后换热板之间填充导热硅胶,外部包裹保温棉,保证热量仅在换热板之间传递。

导热硅胶已普遍应用于电池散热,刘一凡等[15]研究了导热系数为 0.5 W/(m/℃)的导热硅胶在电池包内的应用。王聪[16]使用导热系数为 4W/(m/℃)的导热硅胶片对电池组的热管理系统进行研究。本文试验系统使用的导热硅胶片的导热系数为 3W/(m/℃),能及时将电池产热传递给热管理系统。

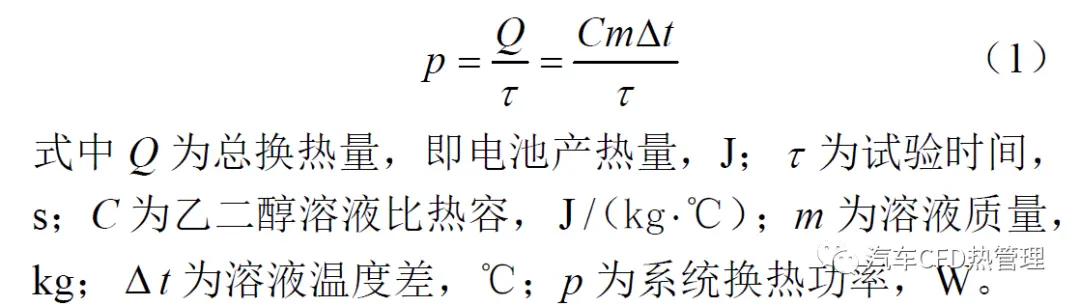

电池箱产热和耗热量由乙二醇水溶液的热容量等量衡算,通过温度变化计算出试验系统的换热功率,如式(1)所示。

1.2 电池产热

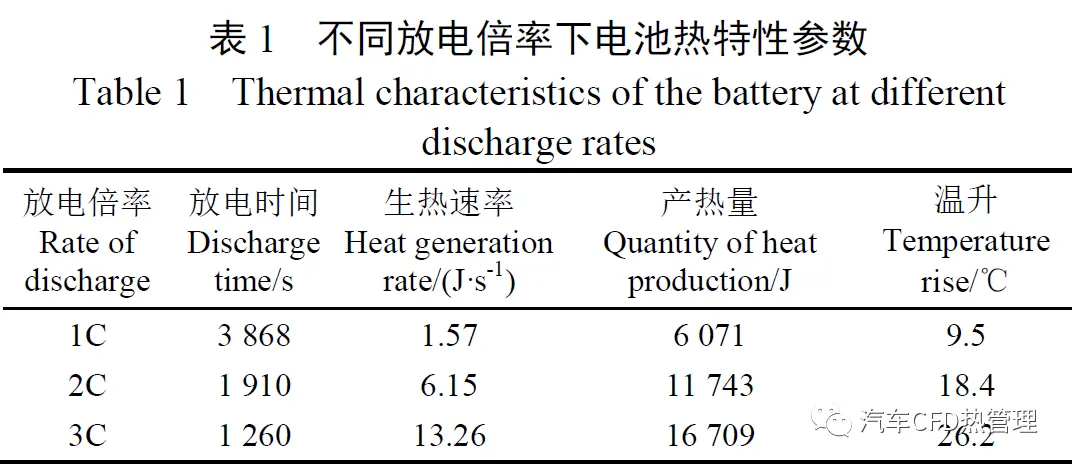

锂离子电池放电过程会产生大量的热[17-18],为此,以某三元锂电池为研究对象,计算其放电产热量,电池单体具体参数参考文献[19]。目前,基于电池均匀产热的假设,Bernardi 等[20]提出的电池生热速率模型,得到广泛认同,该模型中电池内阻计算参考文献[21-22]获得,由此得到不同放电倍率下电池的热特性,具体结果如表1所示,其中,放电倍率(C)代表电池放电电流与额定容量的比值。在相同的电池放电规律下,与李海君[19]实测的电池温度相比,二者的最大误差小于10%。

02 结果与分析

2.1 散热工况

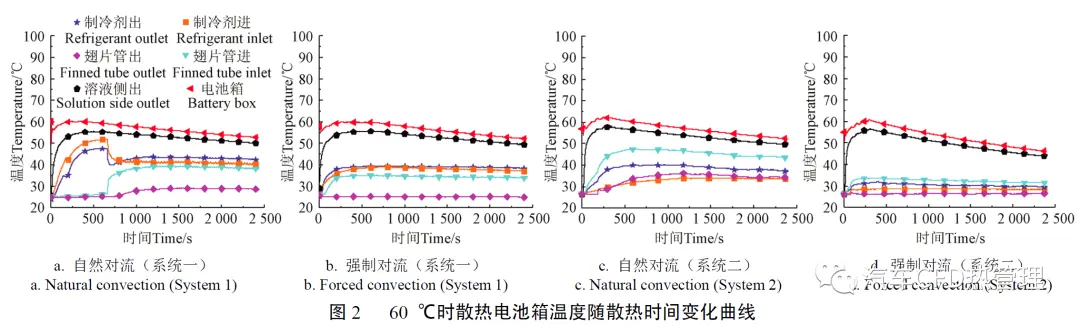

散热工况下,研究电池箱设定温度为40、50、60 和70 ℃时,2 种热管理系统的散热能力。图2 给出了电池箱设定温度60 ℃时,热管理模块启动后,各测温点温度变化曲线。图2a、2b 是系统一的温度变化曲线,图2c、2d 是系统二的温度变化曲线。由图可知,散热循环建立之前,系统各测温点温度均快速升高,循环建立后,各测温点温度均匀降低。在图2a 中约660 s 时,制冷剂侧温度出现明显波动,是因为系统一采用蛇形管换热,气液两相制冷剂流通距离长,阻力大,且自然对流散热与强制对流散热相比,系统建立制冷剂循环需要克服更大的阻力。不断积聚的制冷剂两相混合物使系统温度压力不断升高。当积聚的量足够多,推动力足够大,气液两相制冷剂通过冷凝器冷凝成为纯液体,循环建立起来。而强制对流散热时,气液两相制冷剂在冷凝器中能迅速冷凝,冷凝后的液态制冷剂受重力流动时又产生虹吸力加速循环,故在图2b 中未出现明显波动。而在系统二中,4 根换热管供液充足,相同温度下更有利于产生制冷剂气体,提升力大,提高了系统的散热能力,故图2c 和2d也未出现明显波动。

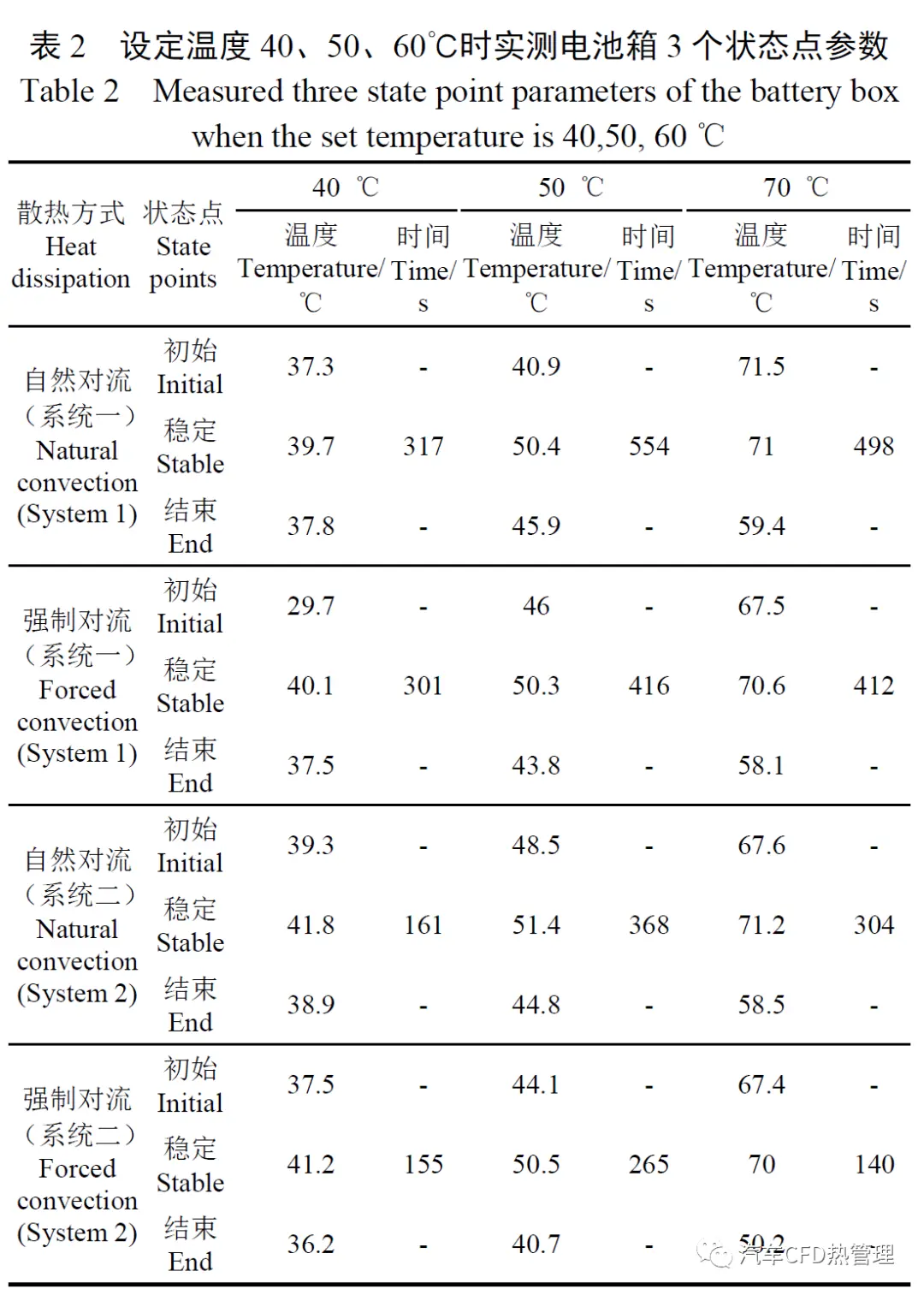

表 2 是电池箱设定温度为40 ℃、50 ℃和70 ℃时,3 个状态点的试验参数。其中,电池箱开始试验时为初始状态,对应电池箱的初始温度;达到电池箱设定温度且系统稳定循环,即电池箱温度开始下降时为稳定状态,对应电池箱的稳定温度,并记录此时的时间;试验结束时在结束状态点测得电池箱的结束温度。由表可知,电池箱设定温度为40 ℃时,2 个系统达到稳定的时间普遍较短,这是因为此时电池箱的温度处于其合适工作温度范围,电池产热量小,换热板内的液态制冷剂吸热,即可有效抑制电池温升,热量储存在换热板中的液态制冷剂中,并未建立循环。电池箱设定温度为50 ℃时,系统达到稳定的时间较长,此时电池温度升高,制冷剂吸热形成热虹吸效应,进而完成工质在系统内部的循环,才能有效散热,而建立循环需要时间,因此系统达到稳定的时间较长。随着电池温度继续升高,产生的制冷剂气液两相混合物量更大,建立循环更快,系统达到稳定的时间缩短,故在电池箱设定温度为70 ℃时系统达到稳定循环的时间又缩短。表中,系统二达到稳定的时间均快于系统一,说明系统二更有利于工质热虹吸效应的形成。

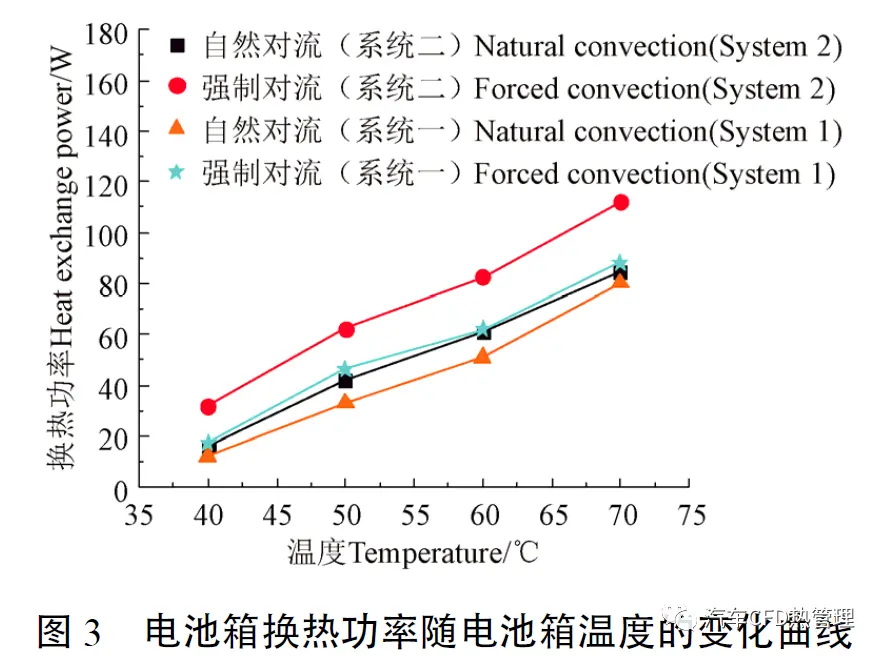

图 3 为不同电池箱温度,2 个系统换热功率变化曲线。由图可知,随电池箱温度升高,系统换热功率增大,且强制对流比自然对流换热功率高。强制对流换热功率与自然对流换热功率相比,系统一提高10%~44.2%,系统二提高20%~48.6%,且系统二的自然对流换热功率与系统一强制对流换热功率几乎相同,说明系统二散热更好。

2.1.1 温度均匀性试验

目前,电动汽车电池组主要通过换热板传热进行换热,而电池组的温度均匀性受换热板温度的影响较大。行业通常要求动力电池组内部的温差应不大于5℃ [23]。

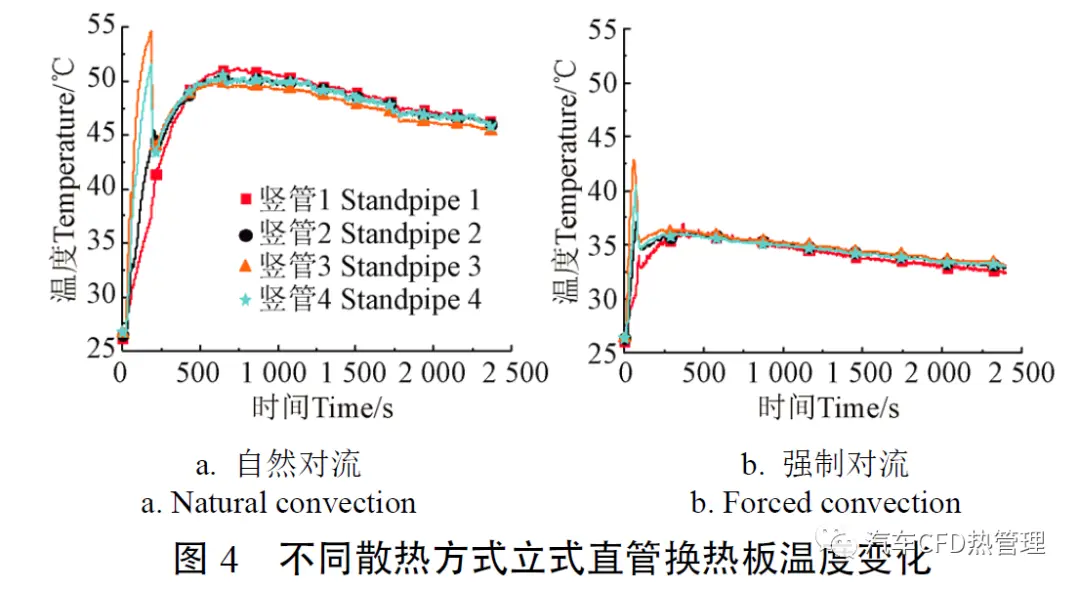

为探究散热工况下,系统二中立式直管换热板的温度均匀性,在电池箱设定温度为60 ℃时,在不同散热形式下对系统二进行试验,4 根竖管的温度变化曲线如图4所示,图4a 是自然对流散热,图4b 是强制对流散热。由图可知,初始温度相同,试验开始后,4 根竖管温度先剧烈升高并快速降低,而后缓慢上升至系统建立起稳定散热循环,之后4 根管温度均匀缓慢降低,2 图变化趋势相同。原因在于试验刚开始时,系统内液态制冷剂吸收电池热量快速产生大量制冷剂气液两相混合物,导致4 根竖管温度剧烈变化。循环建立之后,系统换热达到动态平衡,随着换热时间增加,4 根管温度缓慢降低。图4a中4 根管温度普遍高于图4b,这是因为自然对流换热速率较慢,系统内制冷剂气液两相混合物积聚较多,故温度偏高。而强制对流散热系统产生的气液两相制冷剂能很快冷凝,系统内流通性较好,温度较低。自然对流散热形式下,4 根管温度与平均值之差在正负1 ℃之内,强制对流散热形式下,4 根管温度与平均值之差在正负0.5 ℃之内,均匀性较好。

2.1.2 倾角试验

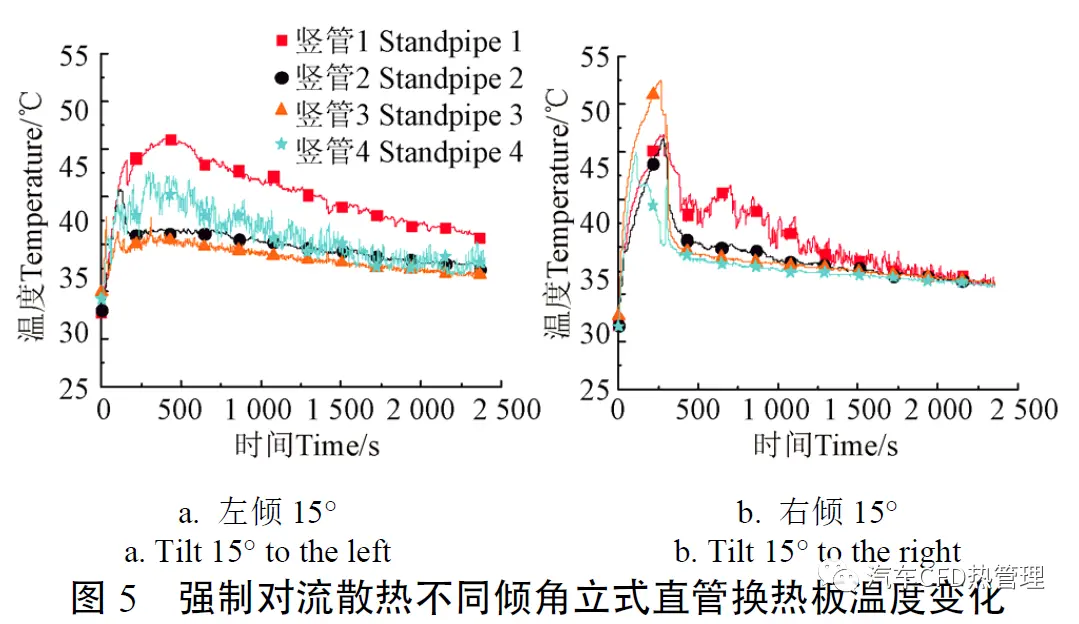

考虑车辆实际行驶上下坡等路况,在强制对流散热工况对系统二进行倾角试验,温度取60 ℃,倾角取15°,不同倾角下立式直管换热板的4 根竖管温度曲线如图5所示,图5a 为左倾15°,系统换热功率为79.8 W;图5b为右倾15°,系统换热功率为81.2 W。与无倾角相比,换热功率基本不变,区别是4 根管温差较大。这是因为有角度时,液体制冷剂在竖管内分布不均,产生的制冷剂气体量有多有少,温差较大。左倾时,大部分制冷剂积聚在气泡泵部分,4 根管内制冷剂液体很少甚至没有,制冷剂气体在竖管内无规律流动,竖管1 与竖管3 最大温差达到11 ℃。右倾时,竖管4、3、2、1 内制冷剂由多到少,导致每根管产生的制冷剂气体量不同,温度也不均匀,4 根管在300 s 时达到最大温差15 ℃,平衡后温差维持在4 ℃左右。说明倾角对系统温度均匀性不利,需后期改进。

真实环境中车辆冲击和颠簸对电池的瞬间放电要求,导致电池温度快速上升,与本文热管理系统相近的传热技术散热研究,已有文献报导。Tran 等[9]认为颠簸环境下,平板热管的换热效果不受影响;Connors等[24]试验测试表明热管在军用车辆冲击和颠簸条件下的热性能没有下降;Guo 等[25]通过机械振动方式增加了矩形微槽润湿面积,强化了微槽传热;由此,颠簸状态下电池热管理性能研究仅做倾斜状态下的换热效果分析。

2.2 电池箱加热工况

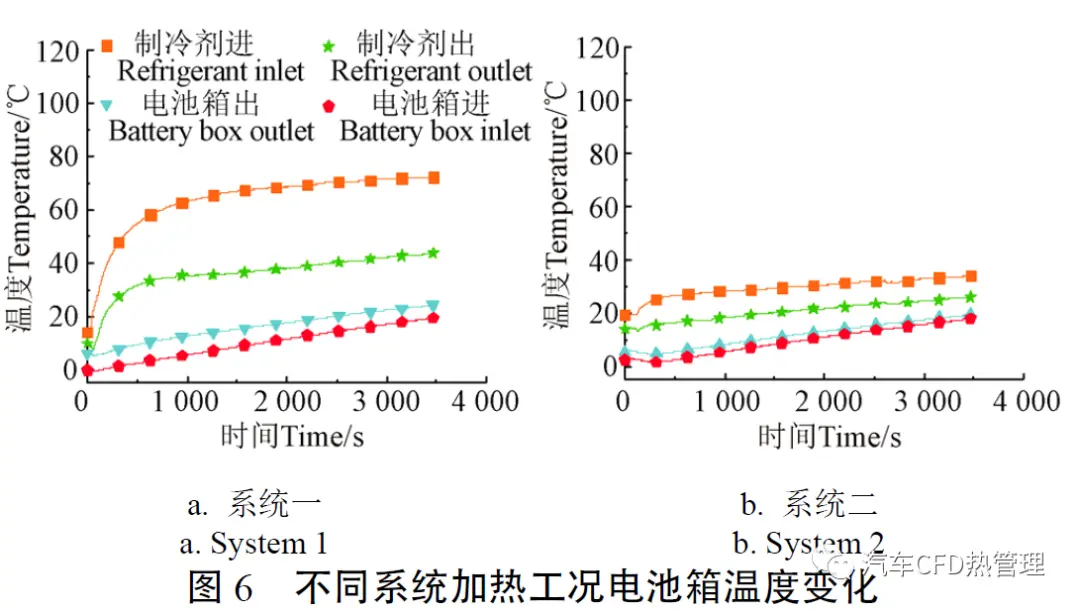

图6 给出了2 种系统加热工况下各测温点温度变化曲线。图6a 为系统一的温度变化曲线,加热棒功率为150 W;图6b 为系统二的温度变化曲线,加热棒功率为54 W。由图可知,加热开始后,制冷剂侧温度迅速升高,溶液侧温度随之均匀上升。图6a 在500 s 左右制冷剂进出口温度达到平衡并缓慢升高,进出口温差维持在30 ℃左右,电池换热功率约为80 W,与加热棒功率相差较大,原因是加热棒放置在套管中,热量损失较大,故功率较低。图6b 在300 s 左右制冷剂进出口温度达到平衡并缓慢升高,进出口温差维持在15 ℃左右,电池换热功率约53.7 W,与加热棒功率基本吻合,这是因为系统二加热棒与制冷剂直接接触,热量不存在耗散。图6b 达到平衡的时间、制冷剂进出口温度及温差均低于图6a,是因为立式直管换热器采用4 根竖管布置,流道缩短,换热效率高,故整体温度低且平衡建立较快。

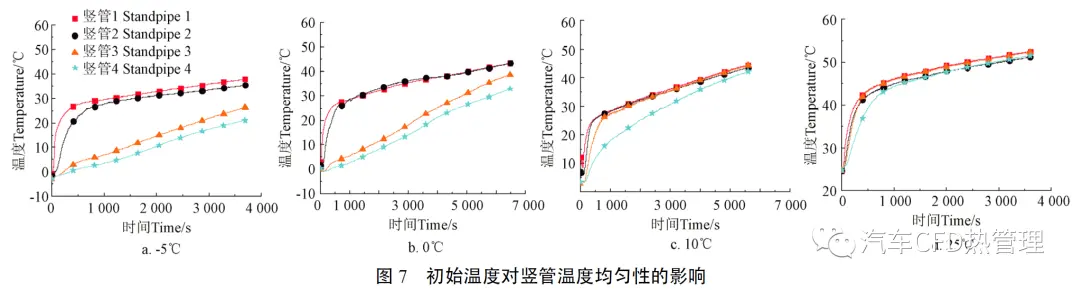

图 7 为使用系统二对电池箱进行加热时,不同电池箱初始温度,系统二中立式直管换热板4 根竖管温度变化曲线。图7a、7b、7c、7d 的电池箱初始温度分别为-5、0、5、25 ℃。由图可知,竖管1 温度升高最快,竖管2、3、4 依次随之。这是因为系统整体温度较低时,高温制冷剂气体在先接触的竖管流通并换热,当前排的竖管温度升高后,多余的高温制冷剂气体才会进入后排竖管,随着加热时间增加,4 根竖管温度逐渐趋于均匀。

2.3 全工况测试分析

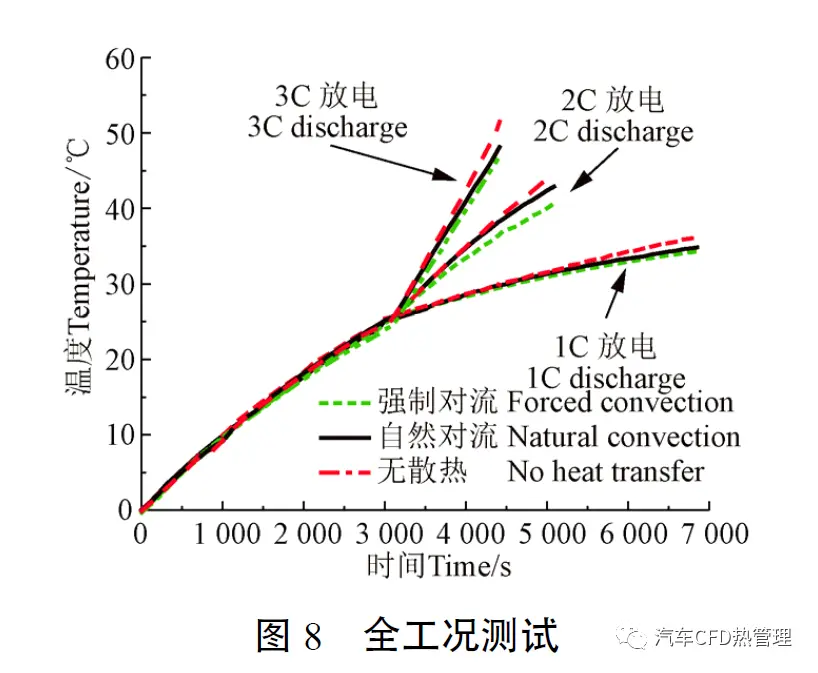

通过前文的试验分析,发现热管理系统二在加热与散热方面的换热效果均优于热管理系统一,因此,使用系统二对电池箱进行加热和散热连续试验,如图8所示。

图8 为使用系统二对电池箱进行加热和散热连续试验,电池箱温随时间变化曲线。电池箱初始温度为0 ℃,热管理系统先对电池箱加热,加热功率为54 W,加热过程中电池不放电,当电池箱温度达到25 ℃时停止加热,之后将热管理系统切换至散热工况,电池箱开始放电至放电结束。电池箱散热的热量为8 块前述电池的产热量,由此获得基于系统二的动力电池加热与散热全工况测试。相同加热功率下,9 组试验电池箱达到25 ℃的时间均在3050~3 150 s;全工况试验结束后,可以发现3 种放电倍率下,电池箱温度无散热时最高,自然对流散热居中,强制对流散热最低;与无散热相比,1C 放电倍率下强制对流散热能将电池箱平均温度降低2.1 ℃,2C 放电倍率下强制对流散热能将电池平均温度降低3.9 ℃,3C 放电倍率下能将电池平均温度降低4.7 ℃。

03 结 论

1)基于工质相变的饱和压力-饱和温度关系,利用热虹吸原理,构建的动力电池冷热双向热管理系统,能实现电池箱加热与散热工况的运行切换,实现电池箱温度的管理。

2)电池箱散热工况下,双向热管理系统的散热能力随电池箱温度的升高而增大,对2 种换热板结构而言,冷凝器侧强制对流散热均比自然对流散热时有更好的散热特征,且采用4 根立式直管换热板也明显比单根蛇形管换热板的散热能力更强。

3)电池箱加热工况下,气泡泵内工质吸热能有效形成热虹吸效应,工质在系统内的循环更为流畅,相同加热功率下,电池箱达到设定温度的时间一致性较好。

4)无倾斜角度时,相对于加热工况来说,4 根竖管的温度均匀性在散热工况下较好,即换热板的最大温差小于2 ℃;而处于倾斜状况下,由于工质的流动特征,其在4 根竖管内的流量分配不均,致使其温度均匀性受到较大影响。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告