R136法规中规定的动力电池测试方法(中)

1.标准循环

2.振动测试

3.热冲击和循环测试

4.跌落测试

5.冲击测试

6.耐火性测试

7.短路保护测试

8.过充保护测试

9.过放保护测试

10.过温保护测试

11.耐压测试

12.防水测试

5.冲击测试

5.1 测试目的

该测试的目的是验证可充电电能存储系统REESS在机械冲击下的安全性能,机械冲击可能发生在静止或停放状态下从侧面坠落。

5.2 样件安装

此测试应使用完整的REESS或相关的REESS子系统(包括电池及其电气连接)进行。如果制造商选择使用相关子系统进行测试,则制造商应证明测试结果可以合理地代表完整REESS在相同条件下的安全性能。

如果REESS的电子管理单元(BMS)未集成在电池包中,在制造商要求的情况下,电子管理单元(BMS)可以不用安装在被测储能系统上。

被测储能系统只能通过为将REESS或REESS子系统连接到车辆而提供的预期安装件(支架、螺栓、卡扣等)连接到测试夹具上。

5.3 测试流程

5.3.1 通用测试条件和要求

以下条件应适用于被测储能系统:

5.3.2 测试流程

被测储能系统应通过支撑被测REESS所有安装表面的刚性支架固定在试验机器上。

被测储能系统应在正方向上经受3冲击,然后在每个面的垂直方向上经受3冲击,总共18次冲击。

机械冲击测试后,如果受测储能系统正常工作,则应进行第1章中描述的标准循环。

测试应在试验环境温度条件下观察1小时后结束。

5.4 测试通过条件

试验期间不得有以下证据:

电解液泄漏的证据应通过目视检查验证,而无需拆卸被测储能系统的任何部分。对于高压储能系统REESS,测试后测量的隔离电阻不得小于100Ω/V。

6.耐火性测试

6.1 测试目的

此测试的目的是验证储能系统REESS抵抗外部火烧的能力,以防止储能系统REESS因车辆(无论是车辆本身还是附近的车辆)燃油泄漏而暴露于火灾中,没能给驾驶员和乘客足够的疏散时间。

6.2 样件安装

此测试应使用完整的REESS或相关的REESS子系统(包括电池及其电气连接)进行。如果制造商选择使用相关子系统进行测试,则制造商应证明测试结果可以合理地代表完整REESS在相同条件下的安全性能。

如果REESS的电子管理单元(BMS)未集成在电池包中,在制造商要求的情况下,电子管理单元(BMS)可以不用安装在被测储能系统上。

如果相关的REESS子系统分布在整个车辆中,则可以在REESS子系统的每个相关子系统上进行测试。

6.3 测试流程

6.3.1 通用测试条件

下列要求和条件应适用于本测试:

6.3.2 测试流程

基于车辆进行测试或基于部件进行测试由制造商自行决定:

(a)基于车辆测试

被测储能系统应尽可能安装在模拟实际安装条件的测试夹具中;除储能系统REESS的材料外,不应使用可燃材料。将测储能系统固定在夹具中的方法应符合其在车辆中安装的相关规范。对于为特定车辆使用而设计的REESS,应考虑以任何方式影响火灾进程的车辆部件(电池保护装置)。

(b)基于部件测试

应根据制造商的设计意图,将被测储能系统放置在燃烧盘上方的格栅台上。格栅台应由直径6~10mm的钢棒构成,中间有4~6cm的间隙。如果需要,钢棒可以由扁钢部件支撑。

6.3.3 设备和火焰

被测储能系统暴露的火焰应通过在燃烧盘中燃烧点火式发动机的商业燃料(即汽油,以下称为“燃料”)来获得。燃料的数量应足以允许火焰在自由燃烧条件下燃烧整个测试流程。

在整个火烧暴露期间,火应覆盖燃烧盘的整个区域。燃烧盘的尺寸应确保被测储能系统的侧面暴露在火焰中。因此,燃烧盘应超过被测储能系统的水平投影至少20cm,但不超过50cm。试验开始时,燃烧盘的侧壁不得伸出燃料液位8厘米以上。

6.3.4 相对位置

装有燃料的燃烧盘应置于被测储能系统之下,使燃烧盘内的燃料液位与被测储能系统底部之间的距离与被测储能系统在路面上空载质量处的设计高度相对应,约为50cm。燃烧盘或被测储能系统或两者均应可自由移动。

6.3.5 隔板和耐火砖

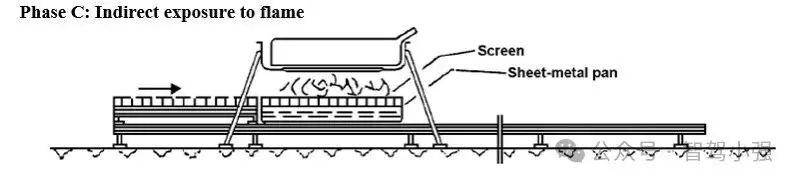

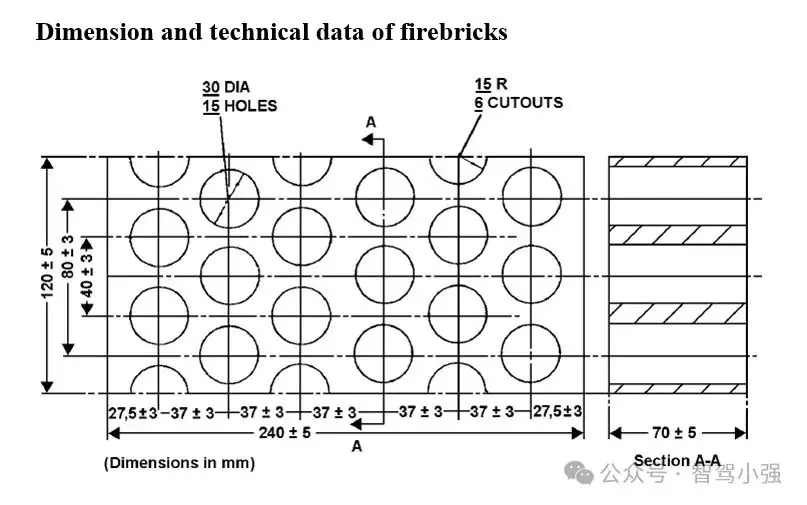

在试验的C阶段,燃烧盘应被隔板(Screen)覆盖。隔板应放置在燃料点火前测量的燃料液面上方3±1cm处。隔板应由耐火材料制成。耐火砖之间不得有间隙,并应以砖块上的孔不被阻塞的方式支撑在燃烧盘上。框架的长度和宽度应比燃烧盘的内部尺寸小2~4cm,以便框架和燃烧盘壁之间存在1~2cm的间隙以允许通风。试验前,隔板应至少处于环境温度,耐火砖可被润湿以保证可重复的试验条件。

6.3.6 防风要求

如果测试是在露天进行的,应提供足够的防风保护,燃烧盘表面风速不得超过2.5km/h。

6.3.7 测试阶段

如果燃料温度在20℃以上,试验应包括三个阶段B~D。否则,试验应包括四个阶段A~D。

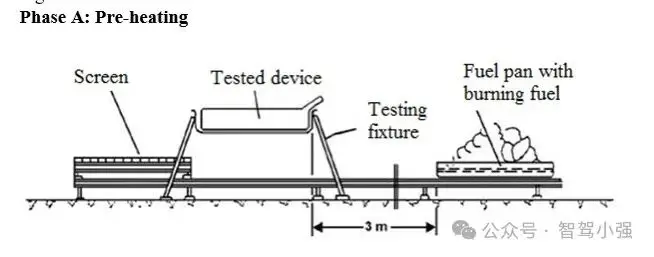

A阶段:预热

燃烧盘内的燃料应在距离被测储能系统至少3 m的距离点燃。预热60s后,燃烧盘应放在测试装置下方。如果燃烧盘的尺寸太大,移动过程中会有燃料液体溢出的风险,则可以将测试装置和被测储能系统移到燃烧盘上方。

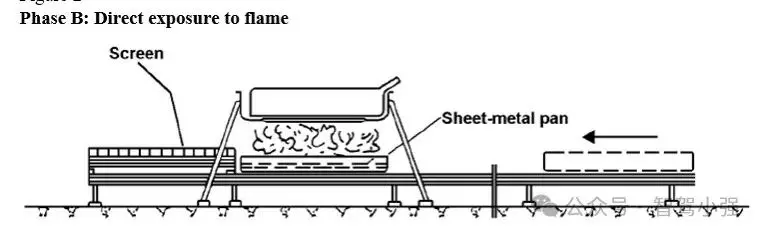

B阶段:直接接触火焰

被测储能系统应暴露在燃烧的火焰下70秒。

C阶段:间接接触火焰

一旦B阶段完成,隔板应放置在燃烧盘和被测储能系统之间。被测储能系统应暴露在这种减少的火焰下60秒。

制造商可以选择B阶段额外延续60秒,代替C阶段的间接接触火焰。但是,只有在实验室可以证明其不会导致测试严重性降低的情况下,才允许这样做。

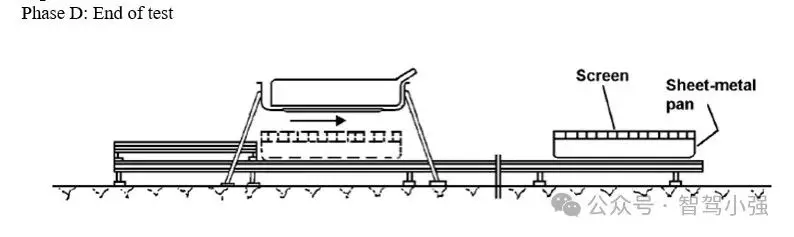

D阶段:测试结束

覆盖有隔板的燃烧盘应移回A阶段所述的位置,不得熄灭测试装置。移开燃烧盘后,应观察测试装置,直到测试装置的表面温度降至环境温度或至少下降3小时。

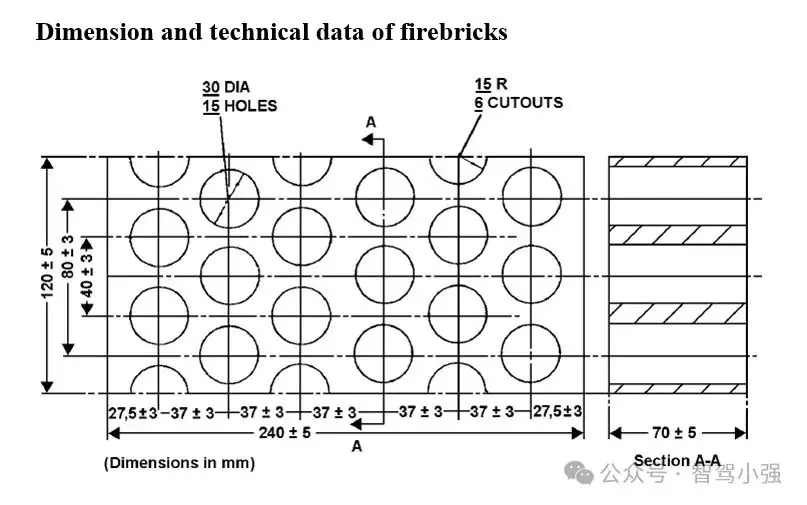

耐火砖的尺寸和技术数据:

耐火度:(Seger-Kegel)SK30

Al2O3含量:30~33%

开孔隙度(Po):体积的20~22%

密度:1900~2000 kg/m³

有效开孔面积:44.18%

耐火材料中基本的检测就是耐火度,不同国家对耐火材料行业设定的标准不同,对耐火材料的要求也就不一样。耐火材料的耐火度在测试时都采用测温锥来测试,我国用“WZ(温锥)”后加锥体弯倒温度的十分之一来标号,如WZ125,表示其弯倒温度为1250℃。英国、日本用“SK”标号,另外还有美国标准锥、Seger标准锥标号等。

| 耐火度℃ | WZ标号 | SK标号 | Seger 锥℃ | 美国标准锥℃ |

| 1100 | 110 | 1 | 1100 | 1160 |

| 1120 | 112 | 2 | 1120 | 1165 |

| 1140 | 114 | 3 | 1140 | 1170 |

| 1160 | 116 | 4 | 1160 | 1190 |

| 1180 | 118 | 5 | 1180 | 1205 |

| 1200 | 120 | 6 | 1200 | 1230 |

| 1230 | 123 | 7 | 1230 | 1250 |

| 1250 | 125 | 8 | 1250 | 1260 |

| 1280 | 128 | 9 | 1280 | 1285 |

| 1300 | 130 | 10 | 1300 | 1305 |

| 1320 | 132 | 11 | 1320 | 1325 |

| 1350 | 135 | 12 | 1350 | 1335 |

| 1380 | 138 | 13 | 1380 | 1350 |

| 1410 | 141 | 14 | 1410 | 1400 |

| 1430 | 143 | 15 | 1435 | 1435 |

| 1460 | 146 | 16 | 1460 | 1465 |

| 1480 | 148 | 17 | 1480 | 1475 |

| 1500 | 150 | 18 | 1500 | 1490 |

| 1520 | 152 | 19 | 1520 | 1520 |

| 1530 | 153 | 20 | 1540 | 1530 |

| 1580 | 158 | 26 | 1580 | 1595 |

| 1610 | 161 | 27 | 1610 | 1605 |

| 1630 | 163 | 28 | 1630 | 1615 |

| 1650 | 165 | 29 | 1650 | 1640 |

| 1670 | 167 | 30 | 1670 | 1650 |

| 1690 | 169 | 31 | 1690 | 1680 |

| 1710 | 171 | 32 | 1710 | 1700 |

| 1730 | 173 | 33 | 1730 | 1745 |

| 1750 | 175 | 34 | 1750 | 1760 |

| 1770 | 177 | 35 | 1770 | 1785 |

| 1790 | 179 | 36 | 1790 | 1810 |

| 1820 | 182 | 37 | 1825 | 1820 |

| 1850 | 185 | 38 | 1850 | 1835 |

| 1880 | 188 | 39 | 1880 | |

| 1920 | 192 | 40 | 1920 | |

| 1960 | 196 | 41 | 1960 | |

| 2000 | 200 | 42 | 2000 |

6.4 测试通过条件

在试验期间,被测储能系统REESS不得显示爆炸迹象。

7.短路保护测试

7.1 测试目的

本测试的目的是验证可充电储能系统REESS短路保护的性能。如果实现此功能,将中断或限制短路电流,以防止可充电储能系统REESS因短路电流引起的任何进一步严重事件。

7.2 样件安装

此测试应使用完整的REESS或相关的REESS子系统(包括电池及其电气连接)进行。如果制造商选择使用相关子系统进行测试,则制造商应证明测试结果可以合理地代表完整REESS在相同条件下的安全性能。

如果REESS的电子管理单元(BMS)未集成在电池包中,在制造商要求的情况下,电子管理单元(BMS)可以不用安装在被测储能系统上。

7.3 测试流程

7.3.1 通用测试条件

下列要求和条件应适用于本测试:

(a)试验应在20±10℃的环境温度下进行,如果制造商要求,则应在更高温度下进行;

(b)试验开始时,应将储能系统的荷电状态SOC(State Of Charge)调整到正常工作SOC范围的50%以上;

(c)在试验开始时,所有影响储能系统功能、与试验结果相关的保护装置均应可运行。

7.3.2 短路测试

在测试开始时,应关闭所有相关的充电和放电主接触器,以表示对外放电模式和外部充电模式。如果不能在单个测试中完成,则应进行两次或更多次测试。

被测储能系统的正、负极应相互连接以产生短路,所使用的连接工具的电阻不应超过5 mΩ。

短路状态应持续到确认REESS保护功能的操作以中断或限制短路电流,或在被测储能系统外壳上测量的温度稳定后至少一小时,使得温度梯度在1小时内变化小于4°C。

7.3.3 标准周期和观察期

短路测试终止后,如果受测储能系统正常工作,则应进行第1章中描述的标准循环。

测试应在试验环境温度条件下观察1小时后结束。

7.4 测试通过条件

试验期间不得有以下证据:

(a)电解液泄漏;

(b)断裂(仅适用于高压REESS);

(c)火灾;

(d)爆炸。

电解液泄漏的证据应通过目视检查验证,而无需拆卸被测储能系统的任何部分。对于高压储能系统REESS,测试后测量的隔离电阻不得小于100Ω/V。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告