驱动电机制造层面的NVH分析和优化

基于六西格玛 DMAIC 的制造 NVH分析优化

1 项目定义

Define 阶段需明确要解决的电机制造NVH 问题,一般将影响制造产线 NVH 合格率较大的问题点定义为项目目标。此外,还需要定义项目的背景、时间计划、预期经济效益以及项目团队。由于 NVH 与电机定转子、机壳等的来料和装配过程都密切相关,因此 NVH 作为一个系统问题,需要成立一个多专业方向、跨部门的项目组,一般由公司领导层牵头,同时质量部门、工艺部门、生产部门、技术部门的同事一起组织成立一个六西格玛小组,并由六西格玛黑带大师负责具体指导。

2 测量分析

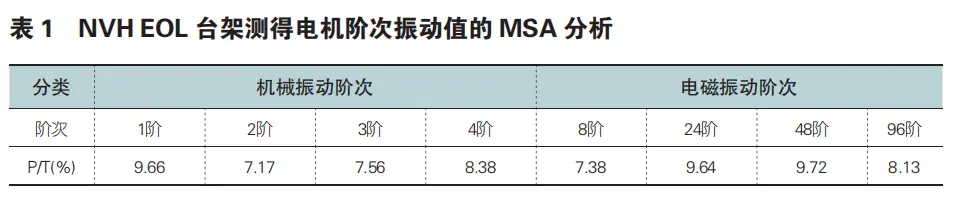

Measure 测量主要包含 MSA(MeasuringSystem Analysis) 测量系统分析和尺寸测量。在尺寸测量之前,首先需要保证测量系统测得的结果具有较好的一致性,并且可以准确地测量定转子同轴度、叠片高度、垂直度等尺寸,以及电机的振动、电流、转速等物理量。MSA 主要是对测量系统的准确性和一致性做分析的。制造产线的测量系统包含了 NVH EOL(End of Line)下线检测台架、转子动平衡测量仪、电机轴承压装力的测量传感器、电机结构尺寸的三坐标测量仪等。

为了保证出厂的电机产品 NVH 性能是合格的,不会出现振动噪音较大的情况,需要建立 NVH EOL 下线检测台架,对一段时间内的电机做 NVH 下线测试,进行时域上的幅值分析,频域上的频谱分析、阶次分析,统计出振动的限值标准,并结合整车 NVH 测试的反馈,来设置 NVH 的出厂检测判定标准。基于此标准,对振动值较大的电机做拦截防止不合格品流出,同时对不合格品做故障诊断分析优化,并将改善点加入产线 NVH 控制计划来加以管控。由于实际生产线所处的环境并非安静的半消声室,产线的环境噪音对NVH EOL 台架的声学测量结果干扰较大,因此产线上一般用振动代替声音来检测下线电机的 NVH 性能,并且需要对 NVH EOL测试台架做 MSA 分析。此外,从制造过程中来说,转子动平衡工艺是影响电机 NVH 的重要工艺,为了保证转子动平衡测量是准确的,需要做转子动平衡测量仪的 MSA 分析。一般用 P/T 值 ( 即 Precision/Tolerance,即精度/ 公差 ) 来衡量测量系统的一致性,可以用公式表示为

NVH 的 MSA P/T=Precision/Tolerance=6*σms/公差 (1)

式(1)中的 σms 为 NVH 测量系统的标准差,公差为测量系统的公差。一般来说,NVH 相关的 P/T 值不大于 10% 能保证较好的测量准确性和一致性,P/T 值在 10% 到30% 之间是属于有条件接受的范围,给出相关的合理分析即可接受,超过 30% 一般不可接受。

车用电机的振动主要分为低频机械振动和电磁力激发的高频电磁振动,当电机的机械转速升高时,机械振动和电磁振动的频率也随之升高。振动频率与振动阶次、电机机械转速 (rpm) 之间关系为

振动频率 (Hz)= 振动阶次 * 电机机械转速 (rpm)/60 (2)

例如,当电机机械转速为 6000rpm 时,机械转频为 100 Hz,1 阶振动为 100Hz,1 阶振动一般代表的是与电机转子动平衡相关的振动。对于新能源汽车行业驱动电机常用的 8 极 48 槽永磁同步电机,主要的电磁振动阶次为 8 阶、24 阶、48 阶和 96 阶。为了使电机 NVH EOL 台架的测量系统具有较好的一致性,本研究优化了台架减振和接地方式、以及电机在台架上的安装方式。优化后的 NVH EOL 台架测得的机械和电磁阶次振动值 MSA 分析结果如表 1 所示。

3 问题分析

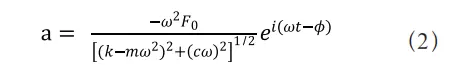

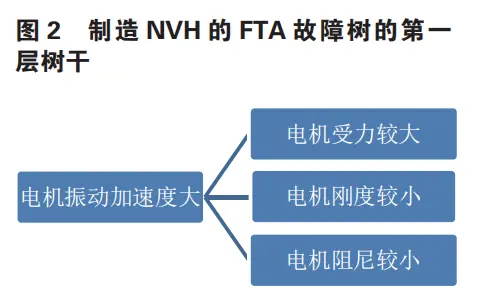

在保证测量系统 MSA 一致性的基础上,需要找出影响电机 NVH 的相关尺寸,再 对 这 些 尺 寸 进 行 测 量。一 般 可 以 采 用FTA(Fault Tree Analysis) 故障树分析工具来获得影响 NVH 的相关尺寸。FTA 分析依据物理学公式,逐一层级地分解问题,从树干(顶端事件)到树枝(中间事件),再到树叶(基本特征),并对这些基本特征调查分析,从而得到相关特征。上述 NVH 相关振动计算公式为

式(2)中的 a 为电机振动加速度,可以直接由 NVH EOL 台架的振动加速度传感器直接测量电机壳体表面的振动加速度得到,并可通过傅里叶算法分解得到低频机械阶次和高频电磁阶次的振动加速度。

F0 为电机所受合力的幅值,k 为电机的刚度,c 为电机的阻尼,其他参数不易受制程影响,所以设定为常量。可见式(2)描述的是电机振动加速度与电机所受合力、刚度和阻尼之间的关系。一般在制造过程中,电机所受合力、电机刚度和电机阻尼会受制程、装配和来料的影响。根据此公式关系可以得到故障树的第一层树干展开为图 2所示,类似地,下一层级故障树的树枝和树叶可参考图 2 展开。

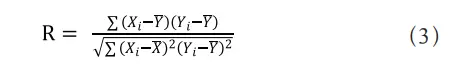

电机所受的力主要包括电磁力和机械力。与电磁力相关的因素有转子铁心外圆的圆度、定转子的同轴度和垂直度等尺寸。与机械力相关的因素有转子动平衡工艺、电机轴承的合装工艺等。电机的刚度与定子刚度、转子刚度和机壳端盖的结构刚度等有关。电机的阻尼与绝缘浸渍漆的材料属性、槽内挂漆量和分布等因素有关。电 机 的 刚 度 阻 尼 可 以 利 用 西 门 子 LMS Test Lab NVH 分析设备和软件,通过模态实验测得。针对要分析的目标问题,分别选取振动相对较大的一组电机(至少 3 台),振动相对较小的一组电机(至少 3 台),对 FTA 分析得到的相关尺寸进行测量,记录第 n 个测量数据为 Xn。对于某些结构件具有较多尺寸的情况,为了缩小分析规模并聚焦关键尺寸,本文采用相关性分析和显著性检验,找出相关性较高的 X 并做取舍,其中相关性系数 R的计算公式如下:

其中,X、Y 分别为要做相关性分析的两个变量,R 为相关系数,取值范围为 -1 ~ 1,当 R 越接近 1 时为“正”相关性越强,R 越接近 -1 时为“负”相关性越强,R 越接近 0时相关性越弱。对于某零件的各 X 因子(X3、X4、X5、X6、X7、X8、X9、X15、X18、X19)进行相关性分析,并结合显著性检验P 值(即当 P 值小于 0.05,代表两个变量之间存在统计学意义上的相关性,并非偶然因素导致的),可分析得到:X5 和 X6、X8、X9,X6 和 X8、X9,X8 和 X9,X19 和 X20的相关性较高,所以在后续分析中,保留 X5和 X19,不考虑 X6、X8、X9 和 X20 的影响,以便降低分析规模。

基于聚焦的关键变量,采用最佳子集回归法来分析关心的振动响应 Z 与各个变量 X 之间的回归拟合度或贡献度。通过分析可以得知:单个因子分析结果是 X5 的贡献量最大,与 Z 的拟合度为 65.6,因此相关性分析得出与 X5 相关的 X6、X8、X9 的贡献也较大。从组合效果分析得知,X3、X5、X7 组合的贡献也较大,与 Z 的拟合度为 80.0。综上,X3、X5、X7 是影响振动 Z 的重要组合,其中 X5 是关键变量,需要重点改善。

4 改善控制

Improve 改善阶段,结合以上的产品尺寸对振动的贡献度分析、改善成本和性价比这三个方面,选择 X5 作为重点改善对象。针对 X5 尺寸超差的可能原因,从零部件来料和制造过程两大方面,按照制程顺序进行了详细的分析和排查:(1)项目组的供应商来料质量成员实地考察分析供应商的零件加工过程,(2)从供应商发出后的运输环节,(3)零部件仓储环节,(4)零部件上线环节,(5)电机定子热套过程,(6)电机整机装配过程,(7)NVH EOL 检测过程是否存在误判风险,测量系统的一致性如何(8)拆解分析过程是否存在再损坏风险,(9)零部件尺寸测量是否存在误判风险等。通过对上述问题点的逐个分析,最终确定在供应商的零件加工过程中出现的问题。

项目组内的供应商来料质量成员将加工过程中出现的问题反馈给供应商,双方经讨论分析:在不影响生产节拍的情况下,得到可行的改善措施并进行及时整改。将改善后的来料(至少 3 件)进行测量,确认合格后,装入振动较大的电机并替换出 X5 尺寸超差的零件,经 NVH EOL 测量确认:振动较大的问题得到了改善。Control 控制阶段,将 X5 同时列入供应商端和本项目组的电机产线 NVH 控制计划。来料质量成员加大对 X5 尺寸的抽样比例,并进行至少一个月以上的监测,以便重点管控。制造产线的 NVH 控制计划应该包含:(1)需要重点控制的过程名称,(2)相关设备、工装或夹具(3)相关零部件或材料,(4)产品特性,(5)特殊特性分类,(6)控制过程描述,(7)测量方法,(8)取样的样本容量和频率,(9)控制方法,(10)反应计划等。按照上述各个控制点,制定了 X5 相关的产线 NVH 控制计划,并通过一个月以上的监测,X5 尺寸和相关的电机振动较大问题都得到了有效的改善和控制,电机 NVH 合格率达成并稳定在目标值以上。

结论:通 过 六 西 格 玛 DMAIC 方 法 结 合 制 造NVH 的实施,进行了制造产线 NVH 的 MSA测量系统分析和 FTA 故障树分析。通过对尺寸的相关性分析,缩小了分析规模并聚焦关键尺寸。利用最佳子集回归法,分析了影响电机 NVH 问题的关键变量,优化并将改善点加入了产线 NVH 控制计划。本研究对于提升驱动电机的量产制造质量水平及建立量产制造层面的车用电机 NVH 开发体系具有重要的意义。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告