汽车电子模块的车规级试验条件及样品

作者 | 左成钢

本文节选自《广义车规级电子元器件可靠性设计与开发实践》第五章

电子模块为满足车载应用的要求,在开发过程中及量产前均需要进行 一些功能及性能的测试及试验,这些测试从器件到系统,涵盖了元器件、芯片、单元电路及零部件,在车型量产前还会对车辆进行路试,包括高低温、温湿度等试验。汽车行业经过上百年的发展,已经形成了成熟的针对整车及零部件的行业标准,各 OEM 也形成了自己的企业标准,各 Tier 1 同时也形成了自己对零部件的测试及验证方法等。

对 Tier 1 来讲,需要保证零部件按照 OEM 的试验标准进行开发并最终通过 DV 及 PV 测试;对 OEM 来讲,在各零部件满足相应零部件级试验标准的基础上,最终还需要保证整车满足相应整车级试验标准。

对一个具体的零部件来讲,OEM 通常重点关注的是产品的 DV 测试及PV 测试,而 Tier 1 除了需要保证最终的 DV、PV 测试结果外,还需要在开发过程中对产品进行各种单元级及系统级的软硬件功能、性能及参数的测 试,最后在产品量产时,还需要通过EOL 测试对产品进行下线前的 100% 功能检测,以保证产品质量的一致性及高可靠性。

5.3 试验条件及样品

5.3.1 试验条件及功能状态分级

1. 通用试验条件

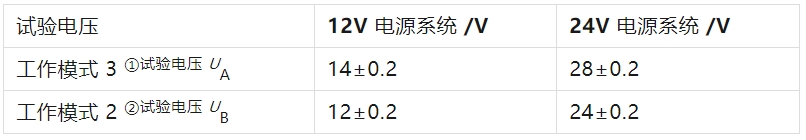

对电子零部件来讲,参考 GB/T 28046.1—2011 标准要求,通用试验条件如下:除非另有规定,所有试验应在(23±5)℃和相对湿度 25%~75% 的室温(Room Temperature,RT) 条件下进行。除非在其他部分另有规定,试验电压应按表 5-5 的规定。

表 5-5 试验电压

① 工作模式 3:发电机供电时的试验电压。

② 工作模式 2:蓄电池供电时的试验电压。

2. 功能状态分级

按照 GB/T 28046.1—2011 标准规定,功能状态分为 A、B、C、D、E 共五个等级。

1)A 级:试验中和试验后,装置 / 系统所有功能满足设计要求。

2)B 级:试验中装置 / 系统所有功能满足设计要求,但允许有一个或多个超出规定允差。试验后所有功能应自动恢复到规定限值。存储器功能应符合 A 级。

3)C 级:试验中装置 / 系统一个或多个功能不满足设计要求,但试验后所有功能能自动恢复到正常运行。

4)D 级:试验中装置 / 系统一个或多个功能不满足设计要求且试验后不能自动恢复到正常运行,需要对装置 / 系统通过简单操作重新激活。

5)E 级:试验中装置 / 系统一个或多个功能不满足设计要求且试验后不能自动恢复到正常运行,需要对装置 / 系统进行修理或更换。

5.3.2 样品数量及测试流程图

1. 样品数量

样品数量、样品分组、测试周期及测试费用四者之间其实是一个相关关系。

分组多,则需求的样品数量就多,但多分组可以让不同的试验同步进 行,可以缩短试验周期、节省时间,但测试费用将会相应升高(样品数量及台架数量等试验成本将会增加,尤其是专门定制的测试台架费用较高)。但从另一个角度来讲,分组多会降低测试对产品的要求。因为每个样品经历的测试项目减少后,从某种程度上降低了试验失败的风险,因为某些试验可能对样品具有一定的破坏性或寿命加速老化性,从而在某种程度上导致样品的性能在试验后发生了改变。

所以为了提高测试的严酷等级,某些 OEM 会对样品分组、试验顺序及试验步骤等进行详细的规定,如让某些试验由并行改为串行,在做完一项试验后再进行另一项试验。这种串行顺序安排会在很大程度上提高测试的严酷等级,但不合理的样品分组及试验顺序也可能会导致试验失败的风险大幅提高,这个需要 Tier 1 依据自己的专业知识和 OEM 进行协商;在有充分理由的前提下,这种协商通常是可行的。

对于产品的 DV 试验,根据行业经验,通常需要准备 50 套左右的样品用于试验测试及预留备件,同时需要根据时间节点提前准备做试验用的线 束、台架及测试设备,同时联系试验室确认试验布置、试验设备、试验时间安排等。通常不同的测试对台架及样品安装要求是不一样的,都需要提前确认及准备,如 EMC 试验对台架的要求和电气试验及耐久试验对台架的要求就是不一样的,需要制作不同的台架;另外,台架数量还需要考虑试验分组及并行试验对台架的占用,如果多个试验并行,则需要增加台架的数量。

2. 样品分组

样品分组需要考虑:

1) 客户要求。如客户已有明确要求,按照客户要求的样品数量进行分组及试验。

2) 试验项目。在客户要求的基础上,尽量灵活安排试验分组。如按照测试项目的类型对样品进行分组,方便实际测试。如温度类、电气类的试验就可以安排一起或顺序进行。

3) 试验顺序。在客户要求的基础上,尽量科学地安排试验顺序。如对样品外观或性能没有破坏性或潜在伤害的试验可以安排在前面,时间较长的试验安排在后面。整体思想就是在考虑试验顺序合理性的同时,节约试验成本,缩短试验周期。

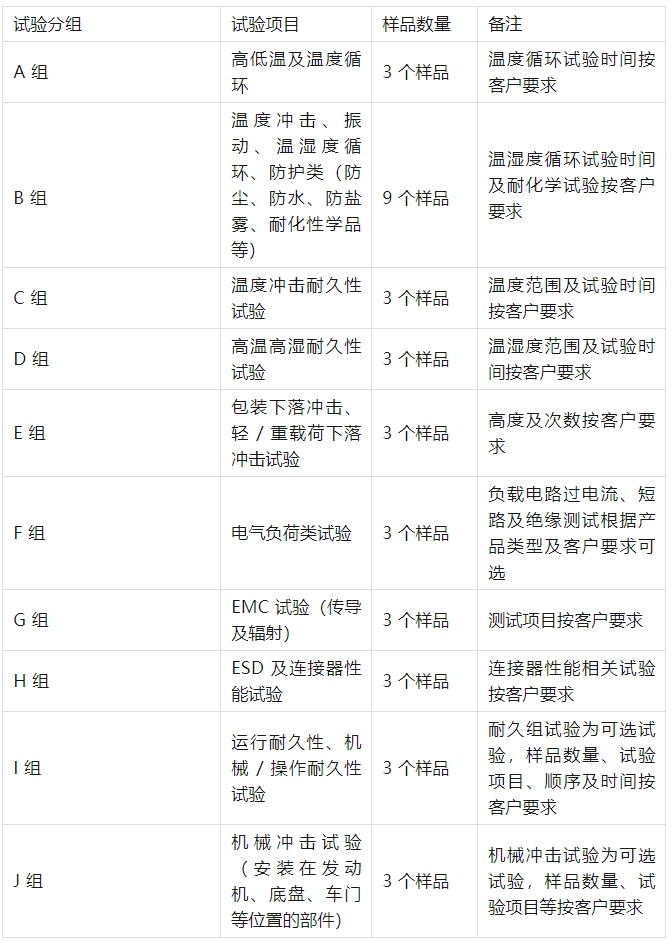

样品数量及试验分组举例见表 5-6,试验共需要约 36 个样品。

表 5-6 样品数量及试验分组举例

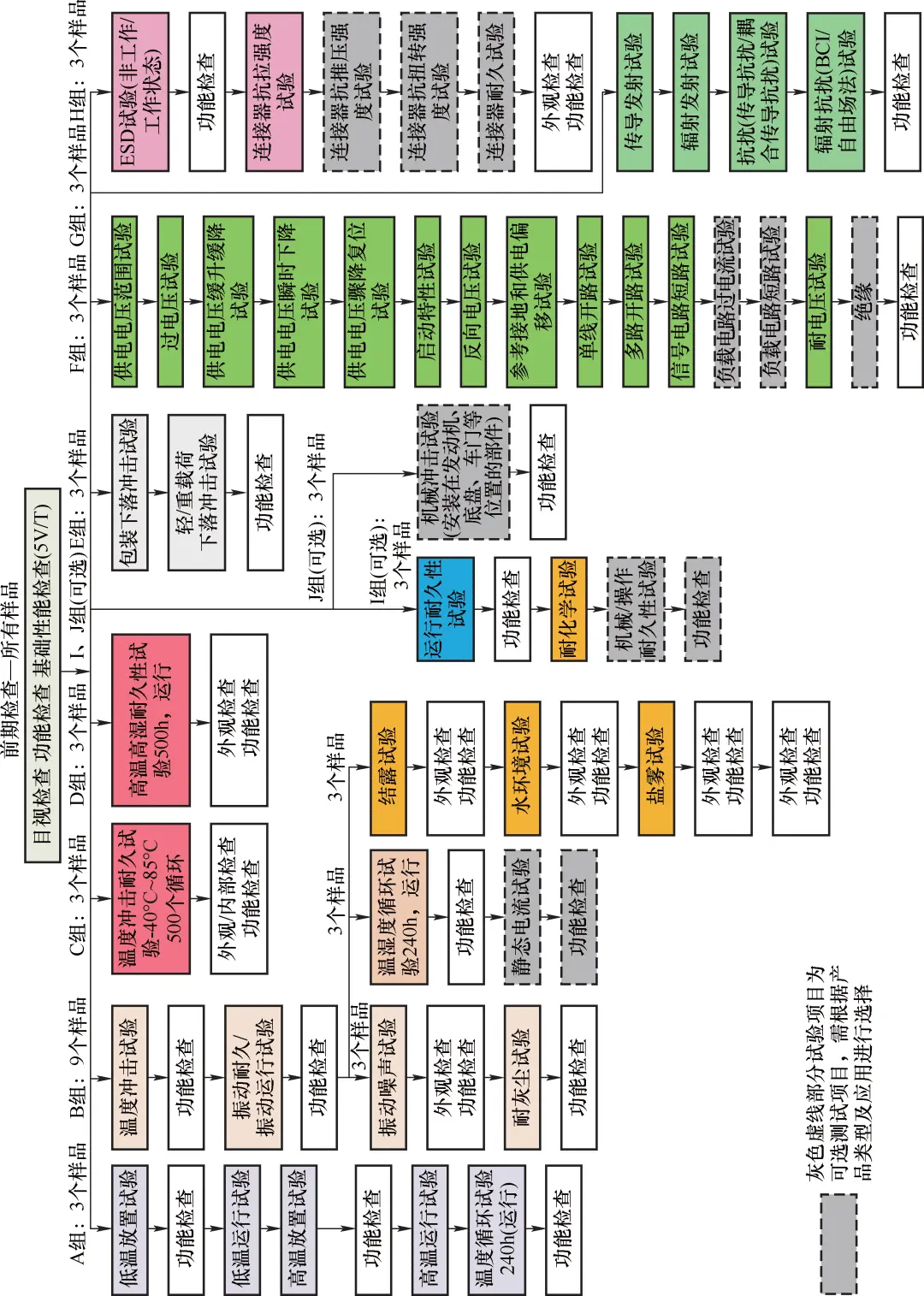

3. 测试流程图

通常情况下,客户会提供具体的试验项目及具体的试验等级要求,但不一定对试验分组、试验步骤及样品数量进行详细的规定,这就需要Tier 1 根据自己的经验、试验周期、项目时间节点及试验成本(试验室成本、样品成本、台架成本等) 进行综合考虑。

某些试验为可选试验,需要根据客户要求、产品类型、产品应用、产品安装位置等综合考虑试验项目、样品数量、试验时间、试验要求及试验等级等。图 5-3 为一种通用的汽车电子零部件测试流程图(Test Flow Chart),图中灰色虚线部分试验项目为可选测试项目,需根据产品类型及应用进行选择。

图 5-3 汽车电子零部件测试流程图

5.3.3 前期检查

试验前需要对所有样品进行前期检查,检查项目包括目视检查、功能检查及基础性能检查(5V/T) 等。

1. 目视检查

目视检查是所有样品在试验前的最基础检查,通常包括:

1) 在试件上不能观察到会影响试件功能的可见缺陷,如损伤、破损、 凹凸、裂缝、瑕疵、变形、腐蚀、脱色、水入等。

2) 紧固部件无松动。

3) 模压标示清晰、整洁、无色差。

4) 插接件端子排列整齐,无锈蚀及长短不齐等缺陷。

2. 功能检查

功能检查通常是在目视检查之后进行,在确保所有样品通过目视检查 后,再对样品进行基础的功能检查,这些检查通常靠专门为产品定制的功能测试台架来进行,较为简单的产品也可直接采用测试清单的检查方式进行功能的逐项检查,以确保样品的基本功能正常。

功能测试台架通常可以与 EOL 台架复用,在产品研发阶段作为样品的功能检查之用,在产品设计冻结之后,台架转交给工厂作为 EOL 台架之用。

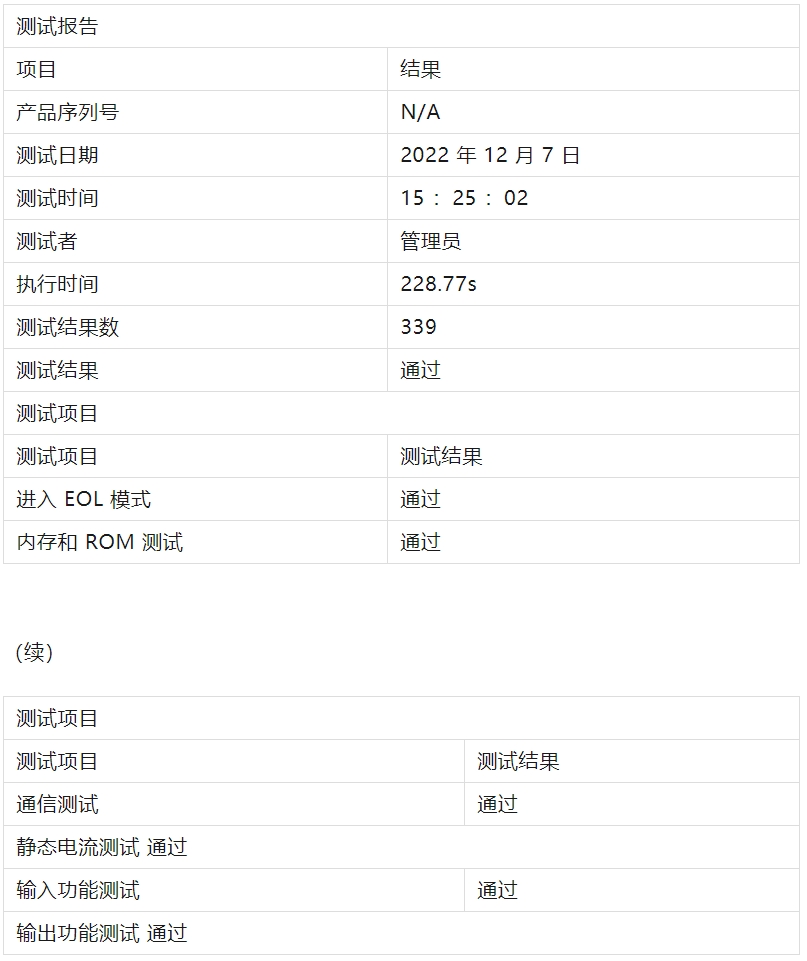

表 5-7 为一个样品的功能测试报告。

表 5-7 样品功能测试报告举例

3. 5V/T 检查

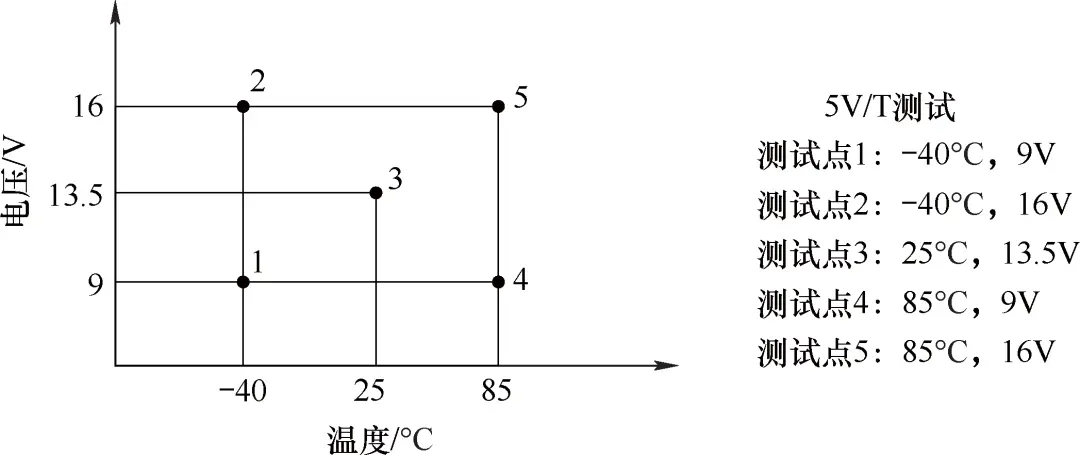

5V/T 检查是一个基础的性能检查方法,要求将 3 个电压点和 3 个温度点进行组合,形成 5 个电压及温度的组合,在这种组合条件下对样品进行一些基础功能测试,以确认样品在试验前的状态。3 个电压点和 3 个温度点还可以组合成 9 个测试点,这种测试方法称为三温三压测试,通常可用于产品开发阶段的性能测试。如图 5-4 为一种 5V/T 测试方法。

图 5-4 一种 5V/T 测试方法(12V 系统)

▼延伸阅读

本书适合从事车规级芯片及汽车电子可靠性相关工作的读者,无论是乘用车行业还是商用车行业,无论是芯片行业从业人员还是汽车电子产品的开发、测试、生产运营等相关人员,都能从本书中获取新知。本书还可以作为汽车电子产业链相关人员的参考用书,以及准备踏入汽车行业的新手们的入门级参考书,同时也可以作为行业相关技术人员的手头工具书来使用。

以上是分享的节选内容,本文摘编自《广义车规级电子元器件可靠性设计与开发实践》,机械工业出版社出版,经出版方授权发布。

最新资讯

-

R171.01对DCAS的要求⑤

2025-04-20 10:58

-

自动驾驶卡车创企Kodiak 将通过SPAC方式上

2025-04-19 20:36

-

编队行驶卡车仍在奔跑

2025-04-19 20:29

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

广告

广告