电动汽车底盘技术的创新

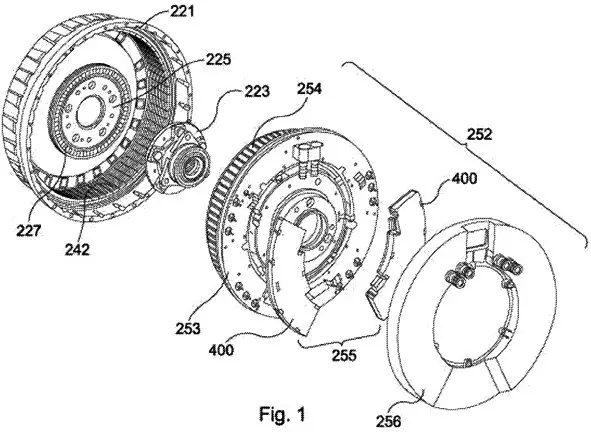

直驱轮毂电机(如图5)转子部分直接连接轮毂轴承及轮辋,电机转速与车轮转速相同,无传动机构。直驱轮毂电机有着结构相对简单、无传动损耗,总成最高效率点优于减速方案,但是缺少减速增扭装置,导致电机本体尺寸过大,成本高,永磁体退磁风险更大,部分采用外转子方案的轮毂电机,密封线速度高,难度大。另外由于直驱轮毂电机方案会侵占传统制动盘空间,因此如何对制动系统进行创新性设计也是直驱轮毂电机应用的主要难点。直驱轮毂电机的结构构型,另控制器具备集成在簧下的可能性更大,采用这种集成式控制器的轮毂电机释放机舱空间,解放整车造型的优势更加明显。

图5 典型的直驱轮毂电机(Protean PD18)

3.1.4 布置结构对整车底盘影响

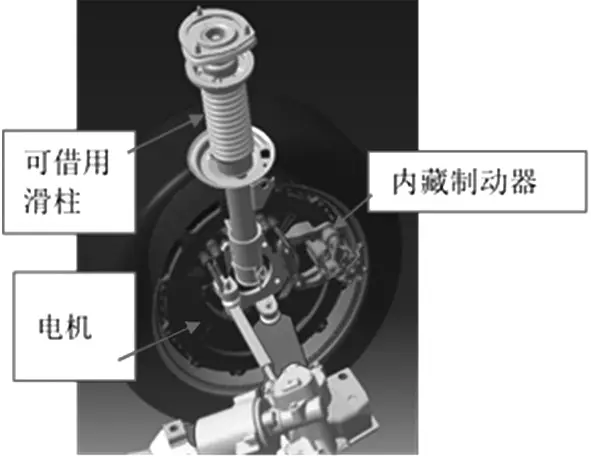

(1)典型的直驱轮毂电机,需要对传统盘式制动器进行较大改动或进行创新式设计(如图6)。悬架的上下控制臂及转向拉杆与电机支架的连接点多集中于轮毂轴心附近。

图6 典型的直驱轮毂电机前悬架布置图(Protean PD18电机)

(2)典型的减速轮毂电机,基本对传统底盘进行避让设计(如图7)。多采用传统制动盘,悬架的上下控制臂及转向拉杆与电机支架的连接点相对于传统底盘的改动量也远小于直驱轮毂电机。

图7 典型的减速轮毂电机前悬架整车布置(NTN轮毂电机)

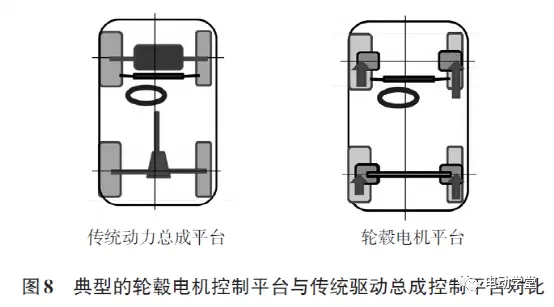

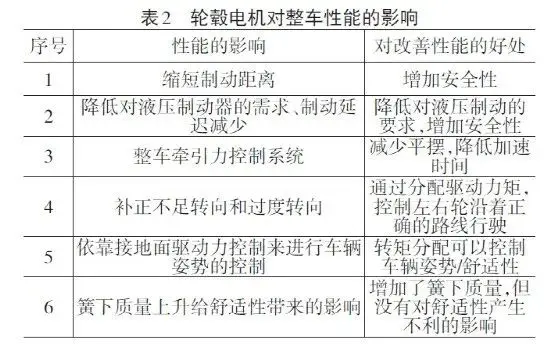

3.2 轮毂电机带来的性能革新

轮毂电机可以实现左右轮/前后轮独立控制,所以,可以通过控制电机扭矩来提升ABS、TCS、ESC的性能水平。并且由于电机的高响应性,接近零延迟响应的特性可以实现车辆敏锐的控制,轮毂电机给整车性能的影响也是巨大的,主要是对性能的6大方面带来好处,详见表2,典型的轮毂电机控制平台与传统驱动总成控制平台对比见图8。

3.2.1 缩短制动距离

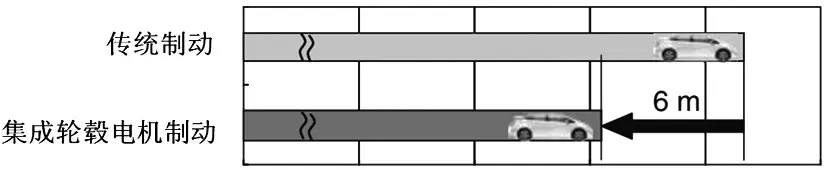

由于采用电机控制几乎没有延迟,侧滑控制精度大大提升,可以缩短停止距离,在50km/h车速,摩擦系数μ≈0.1路面上时,如图9所示,集成轮毂电机的制动距离缩短了6m,占7%左右。

图9 典型的轮毂电机控制平台与传统驱动总成控制平台制动性能对比

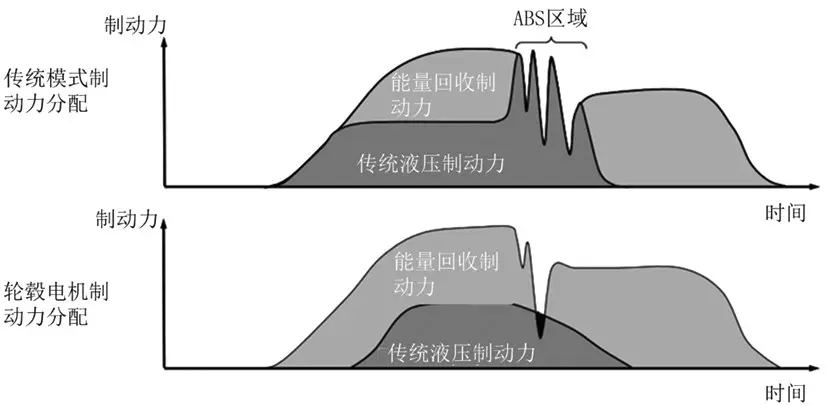

3.2.2 降低对液压制动器的需求

由于电机本身也能产生制动力,因此油压制动分担的部分也可以减小。并且,轮端的电机控制没有延迟,制动起效延迟也会减小(图10)。

图10 典型的轮毂电机与传统驱动总成制动力分配对比

3.2.3 轮毂电机对整车牵引力控制系统的影响

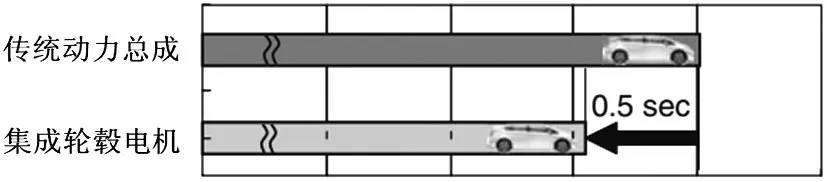

由于轮毂电机的高响应性特性以及能够区别与传统动力总成,可以左右轮分别控制的特征,在理论上可以提高低附路面的汽车加速性能。并且通过左右轮单独控制,可以使得整车的平摆变化减少,从而使车辆可以更加稳定的直线行驶。在0~100km/h加速过程中,在摩擦系数μ≈0.1路面上时,如图11所示,集成轮毂电机整车的所需时间少用0.5秒,占加速性能3%左右。

图11 典型的轮毂电机平台与传统驱动总成平台直线加速性能对比

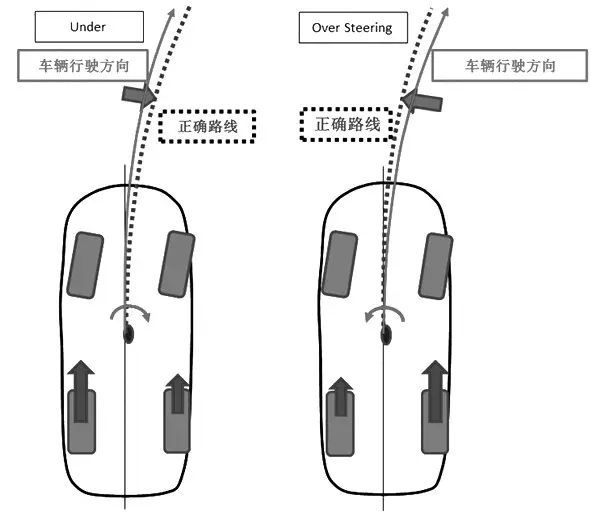

3.2.4 集成轮毂电机,可以补正不足转向和过度转向

如图12,在转向不足的过程中,整车控制系统通过给右后侧轮胎分配扭矩,可以驱动整车沿着右侧正确道路行驶。在转弯过度危险的过度转向过程中,给右后侧轮胎分配扭矩,可以驱动整车沿着左侧正确道路行驶。

图12 依靠扭矩矢量控制改善整车转向性能

- 下一篇:汽车侧镜基座气动噪声优化

- 上一篇:主要的轮胎降噪技术

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告