残余应力测量——轮廓法的四大优势

什么是残余应力?

残余应力是指在消除外力或不均匀的温度场等作用后,仍保留在物体内部自相平衡的内应力。

机械加工、热加工和化学处理等工艺中的不均匀变形、塑性形变或者相变都可能引起残余应力。有害的残余应力会降低材料的疲劳寿命和强度,增加裂纹扩展和断裂风险,从而影响结构的安全性和可靠性。

什么是轮廓法?

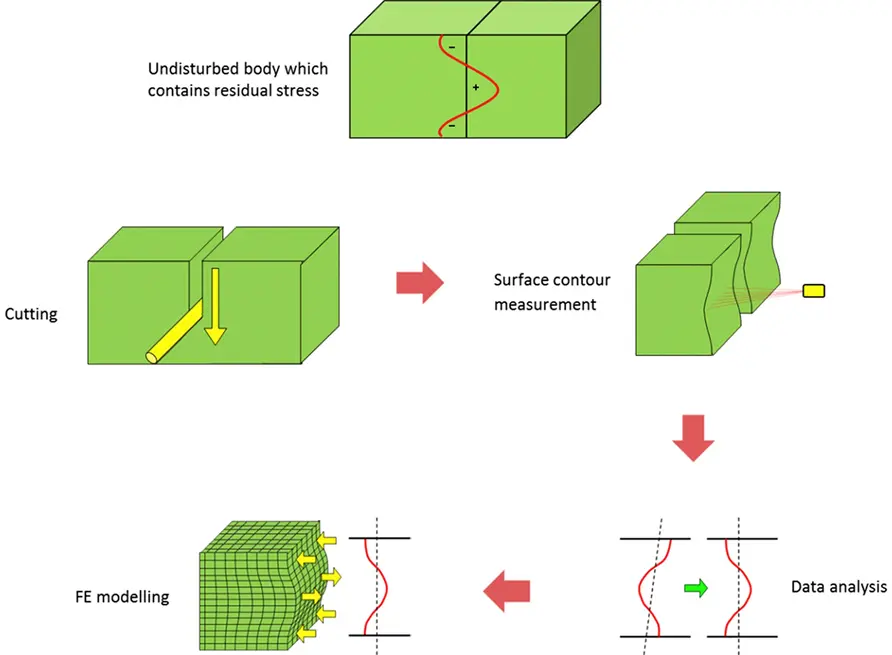

轮廓法(Contour Method)是由美国洛斯阿拉莫斯国家实验室(Los Alamos National Laboratory)的研究工程师Prime于2000年在第六届国际残余应力会议上首次提出。该方法通过慢走丝等手段切割样品,测量由切割所引起的应力释放所导致的轮廓变形,从而计算得出切割前测试面的残余应力。

轮廓法作为一种理论简单、测量精度高的残余应力表征手段,广泛应用于航空航天、核电、能源化工等领域。轮廓法测量对样品材料组织结构不敏感,且不受样品形状和尺寸限制,测量深度一般为1mm~1m。

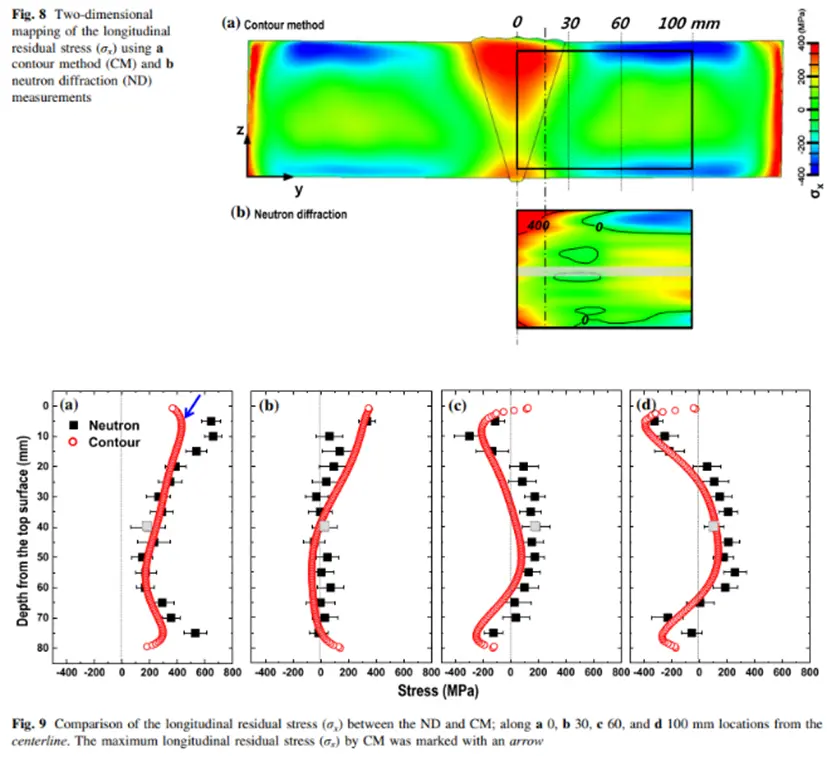

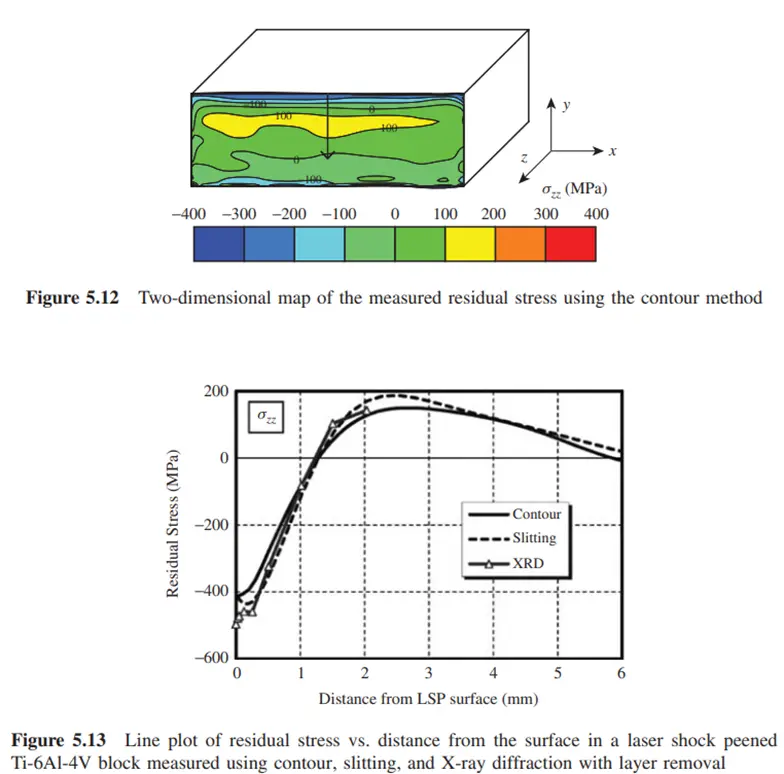

如下图1所示,目前研究将轮廓法与中子衍射、X射线衍射、裂纹柔度以及钻孔法等应力测量手段进行了对比,证明了其有良好的准确性和可靠性。

▲图1.轮廓法与中子衍射、X射线衍射以及裂纹柔度法的结果对比

轮廓法的优势

轮廓法作为一种优秀的残余应力表征手段,具有以下优点:① 全场应力分布

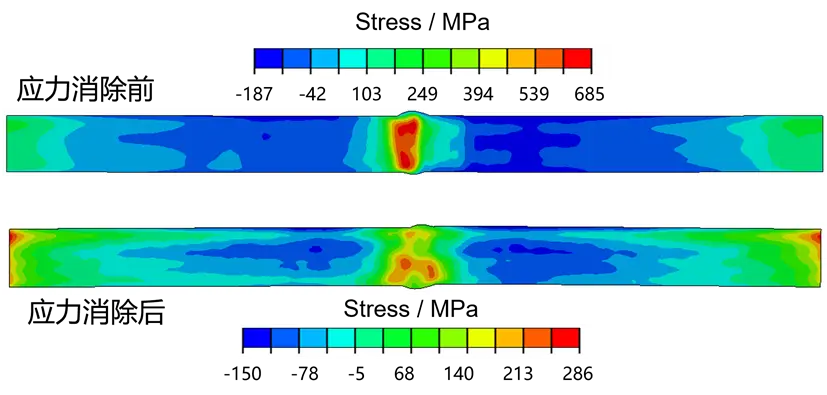

如下图2所示,为X80钢焊接管道爆炸处理前后应力对比,该案例使用轮廓法对带有焊焊缝位置进行测试,提供高分辨率的二维平面内残余应力的全场分布。相比于点测量方法(如X射线衍射或中子衍射),它可以直观展示整个测量平面的应力分布,便于研究应力集中区域或应力梯度变化。

▲图2.X80焊接管爆炸处理前后应力对比

② 适用于大尺寸和复杂几何形状

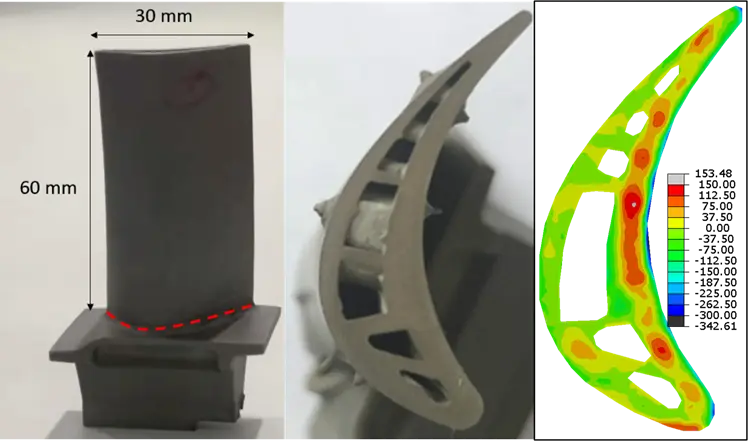

轮廓法对于大型工件和复杂几何形状非常有效,特别是传统方法难以进行残余应力测量的场合。即使是大型结构件或非对称形状的工件,也可以通过选择合适的切割面来进行应力分析。如下图3所示,为轮廓法测量定向凝固镍基高温合金单晶叶片内部残余应力分布,该样品由于形状较为复杂不适合中子衍射、XRD以及钻孔法等测量方法。

▲图3.高温合金叶片残余应力测试

③ 材料限制较少

轮廓法几乎适用于任何固体材料,包括金属、合金、陶瓷和复合材料。由于该方法仅依赖于机械切割与形变测量,不会受到材料类型的限制,因此适用范围相当广泛。

▲图4.轮廓法实验流程

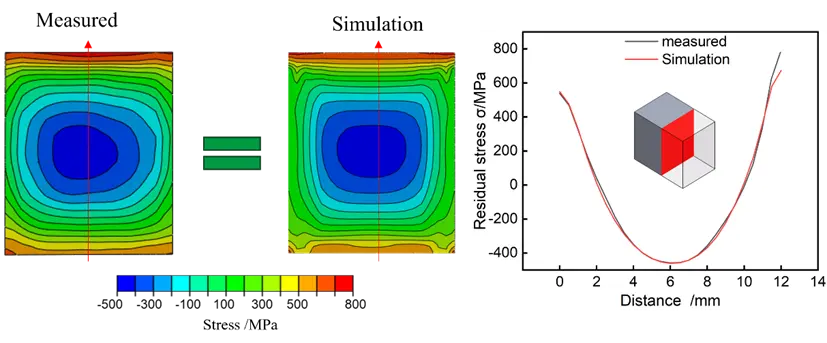

④ 结果可与有限元分析结合

轮廓法的实验数据可以与有限元模拟结合,通过反向有限元分析进一步优化应力场的计算与验证。这种结合能提高应力结果的精度,并帮助更好地理解残余应力的来源与分布规律。

▲图5.轮廓法测量与仿真结果对比

最新资讯

-

标准解读丨ISO 21111 《道路车辆车载以太网

2025-03-31 19:15

-

清研精准兆瓦级充放电测试设备——重新定义

2025-03-31 19:13

-

强强联合:imc FAMOS内嵌Python接口,提高

2025-03-31 19:12

-

汽车动力电池与发动机系列标准宣贯会在武汉

2025-03-31 16:08

-

氢内燃机2.0-西南研究院(SwRI)启动第二阶

2025-03-31 16:06

广告

广告