某车型主减速器啸叫的分析与优化

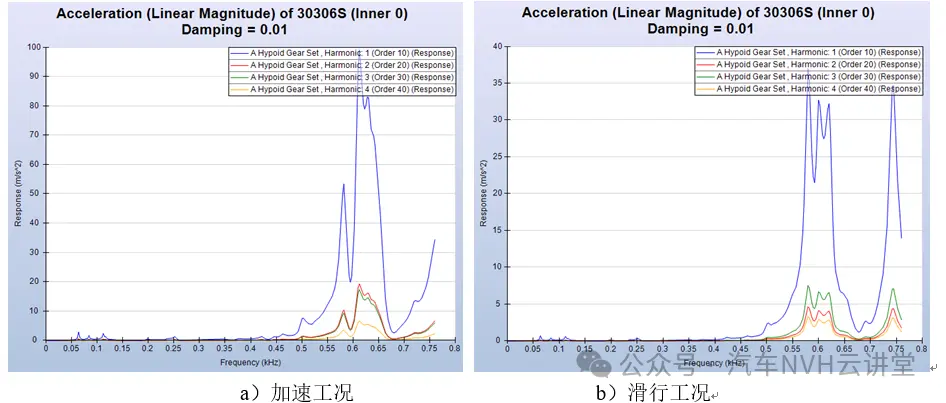

图3 某车型原结构的仿真结果

(2) 实车测试

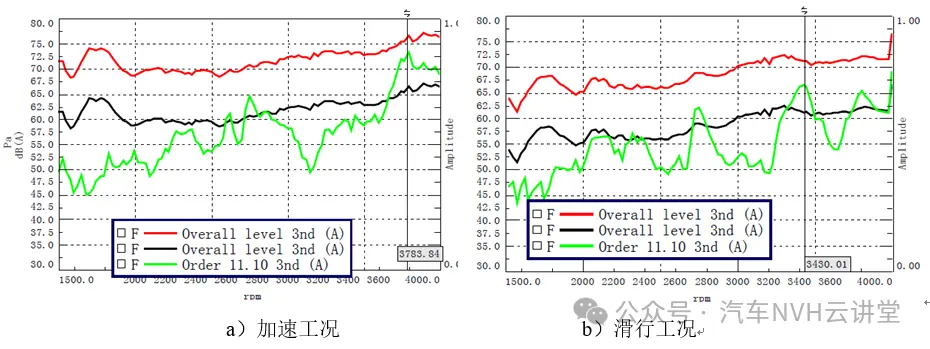

在车内第三排座椅中间位置放置麦克风,测试出各工况下的整车内噪。如图4所示,为原结构方案的噪声测试曲线,红色线为整车内总噪声,黑色线为主减速器噪声的目标线(整车内噪声-10dB),绿色线为主减齿轮阶次噪音。有图可以看出,主减阶次噪音有多处超过目标线,这是不可接受的状态。

图4 某车型原结构的实测结果

4.优化设计与结果

通过上述可知,为降低原结构方案的主减啸叫声,本此研究主要做了以下几点优化:

①改善主减齿轮的支撑刚性

为保证主减齿轮的啮合平稳,即错位量变化小,使得齿轮的啮合印迹偏移程度降低。根据受力情况,合理布置主减速器壳体和差速器壳体的加强筋。为了提高支撑轴承的刚度,优化设计轴承参数。为了提高主齿轴刚度,适应缩短主齿轴承的跨距。

②对主减齿轮优化设计

主被齿作为激励源,则应重点优化。在优化主齿轴承的支撑刚性之后,对主减齿轮进行修形优化。减小TE值,且根据印痕随受力变化的走势及变化,合理布置初始印痕。

③优化响应及传递路径的结构

由于传动轴的扭转振动和弯曲振动为主要的响应,因此对传动轴的结构进行优化,降低扭转振动和弯曲振动的强度。主要通过轴的管径和壁厚进行优化。

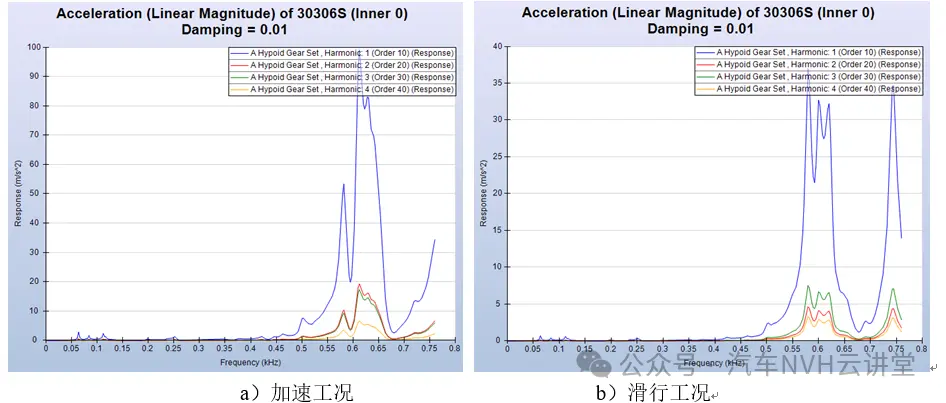

优化设计之后的分析结果,如下图5所示。主齿大轴承的振动加速度幅值都有所降低。

图5 优化结构的仿真结果

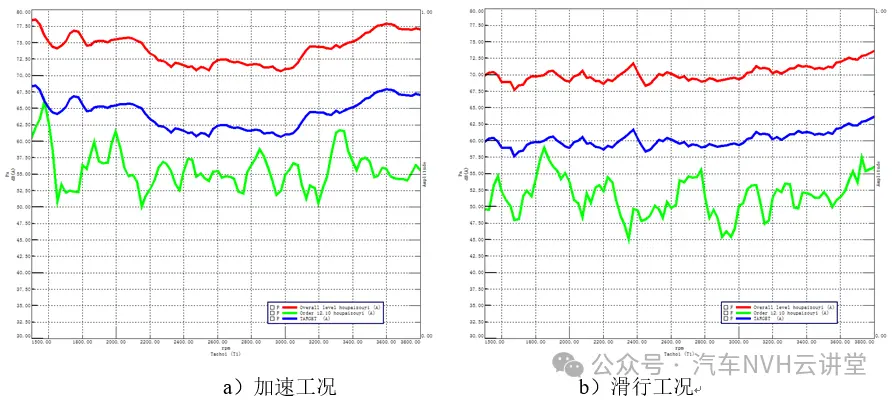

实车测试结果如图6所示。红色线为整车内总噪声,蓝色线为主减速器噪声的目标线,绿色线为主减齿轮阶次噪音。主观感受加速和滑行的主减啸叫明显减小。测试的曲线也达到目标要求。

图6 优化结构的实测结果

5.结论

本次研究通过主减啸叫发生的根本原理上进行研究分析与优化,并成功的应用到实车上,验证了研究分析与优化的正确性。并有效地解决了我国汽车行业内多年以来的这一难题。

参考文献

[1]日本自动车技术会.汽车工程手册1.北京:北京理工大学出版社,2010.

[2]李润方、王建军.齿轮系统动力学.北京:科学出版社,1997.

作者:黄振之 (柳州孔辉汽车科技有限公司,广西 柳州 545007)

- 下一篇:下载|《新能源汽车品质管理解决方案》

- 上一篇:一文讲清联合国对机动车的分类&定义

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告