新能源汽车驱动电机系统试验

新能源汽车驱动电机系统和动力电池系统的相关试验项目,均需要依托试验台架开展,本章重点围绕台架试验介绍这两大系统与整车性能强相关的一些特性参数试验方法, 如驱动电机系统的转矩 - 转速特性试验和动力电池系统电性能试验等。

概 述

我国新能源汽车已经进入成长期,其零部件关键技术如驱动电机技术、动力电池技术 等已经处于世界前列。驱动电机系统高度集成化,功率密度性能显著提升,成本大幅降低。动力电池系统的能量密度由 2010 年的 80W·h/kg 提升至 2022 年的 180W·h/kg 以上。同时, 测试标准和法规也不断完善。2005—2022 年,与动力电池系统相关的国家及行业标准共计27 项,涉及锂电池、燃料电池、锌空气电池、电池管理系统和电池回收利用等各方面。

依据 GB/T 18488.2—2015《电动汽车用驱动电机系统 第 2 部分:试验方法》规定, 驱动电机系统试验包括一般性试验、温升试验、输入输出特性试验、安全性试验、环境适 应性试验和可靠性试验。其中输入输出特性试验测定的功率、转矩、转速等参数,直接影 响整车加速性能、爬坡能力、最高车速和能耗等性能,尤为重要。

动力电池系统试验包括电性能试验、寿命试验和安全试验,涉及的主要国家标准有GB/T 31484—2015《电动汽车用动力蓄电池循环寿命要求及试验方法》、GB/T 31486— 2015《电动汽车用动力蓄电池电性能要求及试验方法》和 GB 38031—2020《电动汽车用动力蓄电池安全要求》。电性能中的放电能量影响整车的续驶里程,放电功率影响整车的动力性。新能源汽车在使用过程中,动力电池的额定能量会持续衰减,寿命试验可以验证衰减 速率是否满足要求。当前新能源汽车的安全事故多与动力电池系统有关,动力电池系统安 全是整车安全的基础。

驱动电机系统试验

驱动电机系统是纯电动汽车重要的能量转换单元,是实现电力驱动 的关键。驱动电机系统主要包括驱动电机及其控制器等。结合我国稀土 资源优势,目前国内车企普遍采用三相交流永磁同步电机,由控制器将 动力电池直流电逆变成交流电供其输入。该电驱系统具有体积小、效率 高、寿命长的优势。

根据 GB/T 18488.2—2015,驱动电机系统试验分为 6 大类 27 小项。转矩 - 转速特性试验是表征电机关键特性的重要试验,本节以此为例进行介绍。

一、试验台架系统

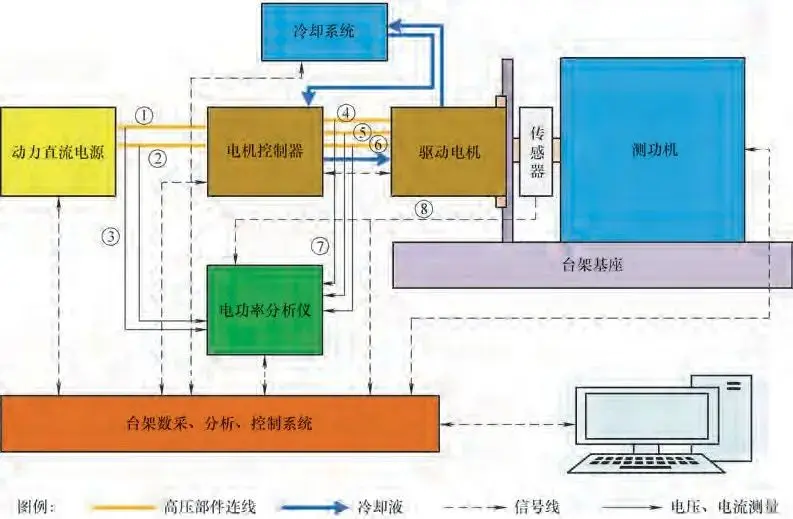

驱动电机系统的转矩 - 转速特性试验主要在台架上进行,典型的驱动电机系统试验台架如图 5-1 所示,主要由测功机、动力直流电源、电功率分析仪和冷却系统等组成。其通过专用计算机控制各部件运行,同时测量转速、转矩、电流、电压等参数。

图 5-1 典型驱动电机系统试验台架

①—母线正极 ②—母线负极 ③—母线电压、电流采集 ④—U 相 ⑤—V 相 ⑥—W 相 ⑦—三相线电压、电流采集 ⑧—转矩、转速信号采集

测功机系统类似一个闭环的驱动电机系统,包括测功机(主要是电机)、变频柜、传 感器、操控系统等,主要功能是为被测电机提供驱动力或负载等。动力直流电源为被测驱 动电机系统提供动态直流电源,根据试验需求提供可变的电压和电流。电功率分析仪同步 测量各相电压电流信号,以及测功机的转速转矩信号(一般为频率或电压信号)并计算控 制器的输入和输出功率,结果输出到台架数采。冷却系统控制冷却液循环的温度与流量, 冷却液依次进入电机控制器和驱动电机,然后返回冷却系统进行冷却及再循环。某企业驱 动电机系统试验台架主要技术参数见表 5-1。

表 5-1 某企业驱动电机系统试验台架主要技术参数

二、转矩 - 转速特性试验

转矩 - 转速特性试验是测试驱动电机系统在不同转速、不同转矩下的工作特性是否满足产品技术文件的规定。一般情况下,根据试验目的选定测量点和设置边界条件。如峰值 转矩试验,产品技术文件规定某电机的峰值转矩为 200N·m,对应的转速为 3000r/min, 持续工作 30s,试验就是验证驱动电机系统能否按照该工作点工作相应的时长。再如最高工作转速试验,试验就是验证驱动电机系统能否按产品技术文件规定最高工作转速持续工 作 3min。下面以驱动电机系统效率试验为例介绍转矩 - 转速特性试验方法。

1、试验准备

检查被测样品。外观完好,无锈蚀,紧固件连接牢固。分别测量电机定子绕组对壳体的绝缘电阻和电机控制器对壳体的绝缘电阻。

搭建试验台架。按图 5-1 所示搭建好试验台架,调试传感器及设备。设置冷却系统进水口温度和流量。为保证测量的精度,控制器输入端的电流、电压测量点应靠近控制器接 线端子处;驱动电机的转速、转矩测量点应直接在驱动电机轴端。

2、试验执行

选取测试点,包括选取电机转速测试点和转矩测试点。对于驱动电机系统效率试验, 测试点越多,测试结果越准确,一般按以下规则选取测试点:转速点的选取要求在驱动电 机系统工作转速范围内不少于 10 个,最低转速点不大于最高工作转速的 10%,相邻转速点间隔不大于最高工作转速的 10%,还应包括额定工作转速点、最高工作转速点、持续功率对应的最低工作转速点等;转矩点的选取要求每个中低转速点不少于 10 个转矩点,每个高速转速点不少于 5 个转矩点,还应包括持续转矩点、峰值转矩点、持续功率曲线上的点、峰值功率曲线上的点等。

将驱动电机控制器直流母线电压设定为额定电压。用计算机控制驱动电机系统按照选 定的测试点依此测试,每个测试点稳定工作5s,记录驱动电机控制器直流母线电压、电流, 驱动电机的相电压、相电流、频率和电功率,驱动电机的转速、转矩和机械功率。

试验过程中,应防止被测驱动电机系统过热而影响测量的准确性,必要时,试验可以分段测量。

3、试验分析及处理

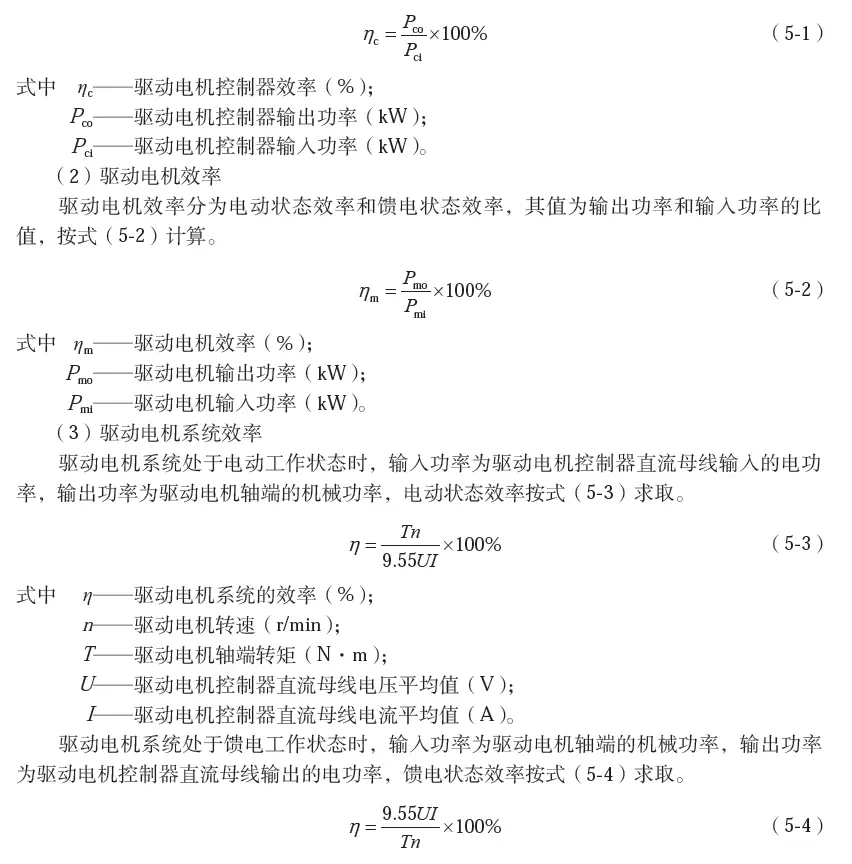

驱动电机系统效率指标主要包括驱动电机控制器效率、驱动电机效率、驱动电机系统效率、高效工作区等。

驱动电机控制器效率分为电动状态控制器效率和馈电状态控制器效率,其值为驱动电机控制器输出功率和输入功率的比值,按式(5-1)计算。

4、高效工作区

按照效率计算的方法计算出所有测试点的效率,使用常用的数据处理软件(如 Mat- lab、Python 等)生成 MAP 图,计算出效率不低于 80% 工作区与总工作区的比值,该值应不低于产品技术文件的规定。

5、最高效率

选择所有测试点中效率最高值即为最高效率。

三、其他试验简述

1、工作电压范围试验

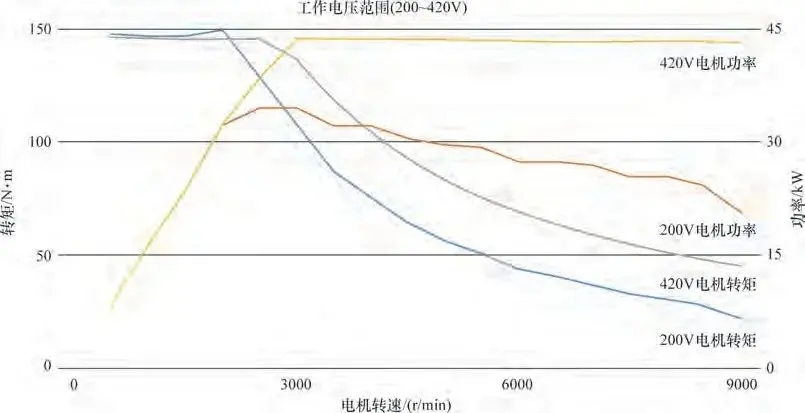

一般情况下,驱动电机系统的输入电压只有在额定电压以上,才能确保输出的最大转矩和最大功率能达到规定的峰值转矩和峰值功率等,当输入电压降低到一定范围,其输出 的最大转矩和最大功率会降低甚至无法工作。

试验时,将电机控制器的直流母线电压分别设定为最高工作电压和最低工作电压。在不同工作电压下,测试驱动电机系统在各个转速下的最大输出转矩及功率,检查转矩、功率输出是否能符合产品技术文件的规定,并绘制转矩、功率 - 转速特性曲线,如图 5-2 所示。

图 5-2 某电机最高、最低电压下转矩、功率 - 转速特性曲线

2、持续转矩、功率试验

将驱动电机控制器直流母线电压设定为额定电压,控制驱动电机系统工作于产品技术文件规定的持续转矩点及其对应的转速点,试验方法及数据记录参照效率试验。驱动电机 系统应能长时间正常工作,一般时长为 2h。

按照试验获得的持续转矩和相应的工作转速,利用式(5-5)即可计算获得驱动电机在相应工作点的持续功率。

式中 Pm——驱动电机轴端的持续功率(kW)。

3、峰值转矩、功率试验

将驱动电机控制器直流母线电压设定为额定电压,控制驱动电机系统工作于产品技术文件规定的峰值转矩及其对应的转速点,试验方法及数据记录参照效率试验。驱动电机系 统在规定的时间内应能正常工作,一般时长为 1min。

按照试验获得的峰值转矩和相应的工作转速,利用式(5-5)即可计算获得驱动电机系统在相应工作点的峰值功率。

4、最高工作转速试验

将驱动电机控制器直流母线电压设定为额定电压,控制驱动电机系统工作于产品技术文件规定的最高工作转速,并施加规定的负载。驱动电机系统应能维持该状态工作时长不 低于 3min。

本书由机械工业出版社出版,本文经出版方授权发布。

作者:张代胜

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告