Ansys Fluent中基于网格变形方法的几何变化参数DoE方法研究汽车HVAC性能

摘 要

参数变化研究对于理解基于输入参数的任何产品的设计性能都是非常有用的。这种类型的案例研究将使用实验设计来完成,并生成几个设计点。传统的DoE求解器将使用CAD接口处理几何变化,使用适当的工具进行网格划分,然后求解器,最后进行后处理。如果求解器本身具有通过网格偏转法和自动后处理来改变几何变化的工作流程,那么不需要几何变化和网格划分将大大减少进行参数化研究的时间。这里用暖通空调参数化研究来展示求解器的性能和生成结果的准确性。该方法可用于利用参数变化优化设计。本文将展示如何使用网格变形来移动水平和垂直叶片,以及在新产品开发中什么是时间轴的减少。本文采用Ansys Fluent求解器进行参数化研究。初始网格由Fluent网格提供,几何变化在Fluent求解器中自行实现,求解设计点时采用手动和自动方式。Ansys Fluent求解器在求解前准备每个设计点所需的时间最短,并自动生成报告。这种方法将帮助设计师快速做出设计决策,并在更短的时间内完成设计。

01 介 绍

“Time to Market”是商业成功的关键。所有汽车OEM每年都会推出一种或多种新产品,以维持行业的发展。为了实现这一目标,应缩短新产品开发周期。在新产品开发周期中,与生产阶段相比,设计和验证阶段的时间可以减少。由于这种设计和虚拟验证可以减少原型测试的时间,我们需要在设计和虚拟验证阶段引入新的方法,以减少整体上市时间。

目前,由于虚拟验证结果的准确性和增强了对实际场景的复制,大多数设计都是通过虚拟验证完成的。然而,在最终确定设计之前,必须解决大量的DoE,以利用参数变化(包括几何变化)确定最合适的设计。DoE运行需要更多的时间,这取决于求解器的能力和硬件可用性。本文着重介绍了如何用新的方法,特别是在CFD求解器中处理几何变化时,进行快速DoE运行。为了验证这一概念,选择了汽车暖通空调的方向性研究,比较了新方法的时间减少和结果准确性。因此,总的来说,上市时间和成本都可以缩短。

02 方 法

本工作的目的是展示一种减少DoE研究时间的方法和工作流程。

通常,对几何变化进行的DoE研究将从几何变化开始,网格划分,然后对所有不同的几何变化进行重复求解。在这里,大多数时候可以手动执行几何变化。这也会导致大量的时间和手动错误。有时,在网格划分阶段,在修改表面保持网格尺寸是非常困难的,因为在以前的DP。最后,求解器必须在修改后的新DP中求解问题。为了避免这些问题,我们提出了一种方法,可以根据先前的DP运行后的几何变化自动改变或变形或偏转求解器本身的网格。使用参数化DoE方法进行几何变化的汽车HVAC性能研究。这可以通过求解器本身提供的网格变形方法来实现。

使用Ansys Fluent求解器进行参数化研究,无需任何额外工具,使用参数化&探索方法。使用Fluent网格划分工作流程生成多边形网格。使用网格变形技术在求解器中创建几何变化,下面将简要讨论。采用几何变异Fluent求解器进行DoE研究。不同的技术也注意到大挠度时网格质量的恶化。所有设计点均自动解决,无需任何人工干预。报告也会以规定的格式自动为所有dp生成。总的来说,对所有参数变异研究采用这种方法是省时的。

03 工作流程

通常,具有几何变化的DoE研究的工作流程在每个设计点的计算中都具有几何变化的循环和网格化。有时,手工的几何变化需要花费更多的时间,并包含错误,导致长时间和错误的研究。

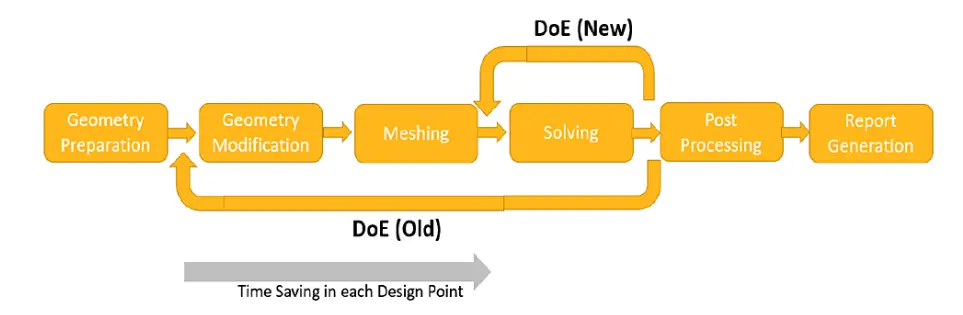

图1 工作流程图

为了消除这种情况,美国能源部研究中的那些步骤也应该被取消。在新方法中,利用网格变形技术在求解器本身中处理几何变化。

DOE研究

为了验证网格变形技术在DoE研究中的应用,采用了汽车暖通空调的方向性研究。在本研究中,暖通风管出口叶片分别为水平方向和垂直方向,将气流导向所需方向。这些叶片在汽车客舱内的气流分布和热舒适性方面起着重要的作用。有时,为了吸引顾客,它应该看起来很美观。基于以上两个方面,设计师必须实现性能更好、外观时尚的设计。因此,设计师必须用不同的叶片旋转角度来验证设计。水平叶片旋转±15度,垂直叶片旋转±20度。在给定的旋转范围内,选择不同的设计点进行求解。这些设计点可以手动选择,也可以使用Ansys Fluent中的Auto选项中的采样技术。

输入参数为水平叶片偏转角和垂直叶片偏转角,输出参数为内平面测量的机头平均速度。但是,在开始DoE研究之前,应在指定的地块、监测点和所需的结果上进行基线模拟,以便在指定的地块上激活自动生成报告。

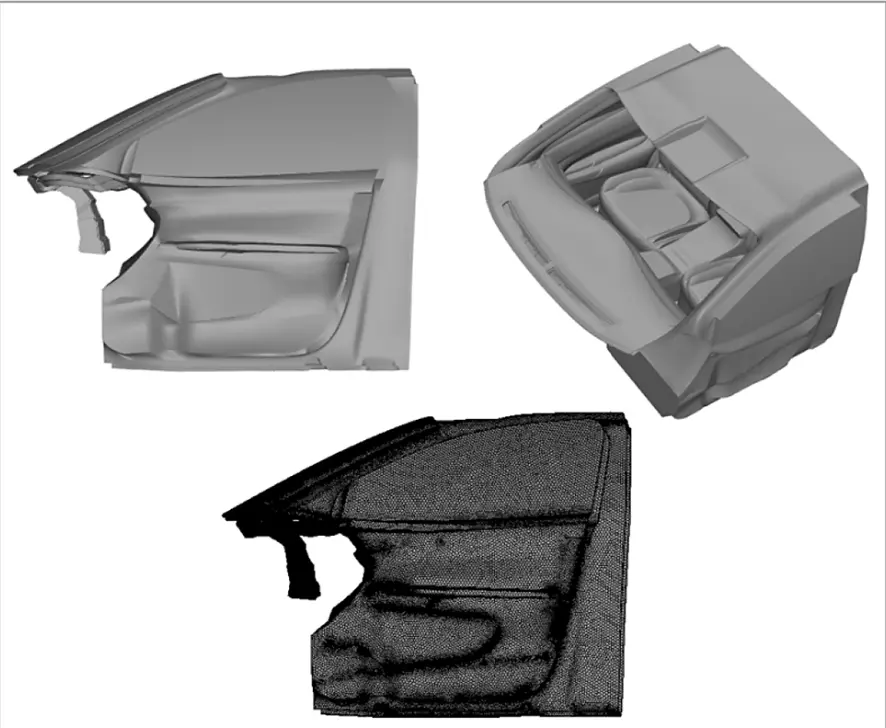

图2 汽车舱室暖通空调研究计算域

变形网格变形是通过改变初始网格来表示流域变化的方法。当网格变形时,节点和顶点被移动到不同的方向以进行所需的更改。网格变形意味着对几何变化的适应。Ansys Fluent采用自由变形技术。当网格变形时,网格质量会降低,但可以通过两种方式来避免,一种是通过平滑网格,另一种是通过多个较小的步骤来实现所需的变形,这样,每个小的变形通过平滑得到高质量的网格。在网格变形过程中有可能得到负体积单元和质量较差的网格,可以使用Ansys Fluent中提供的网格修复方法和网格质量改进方法进行校正。

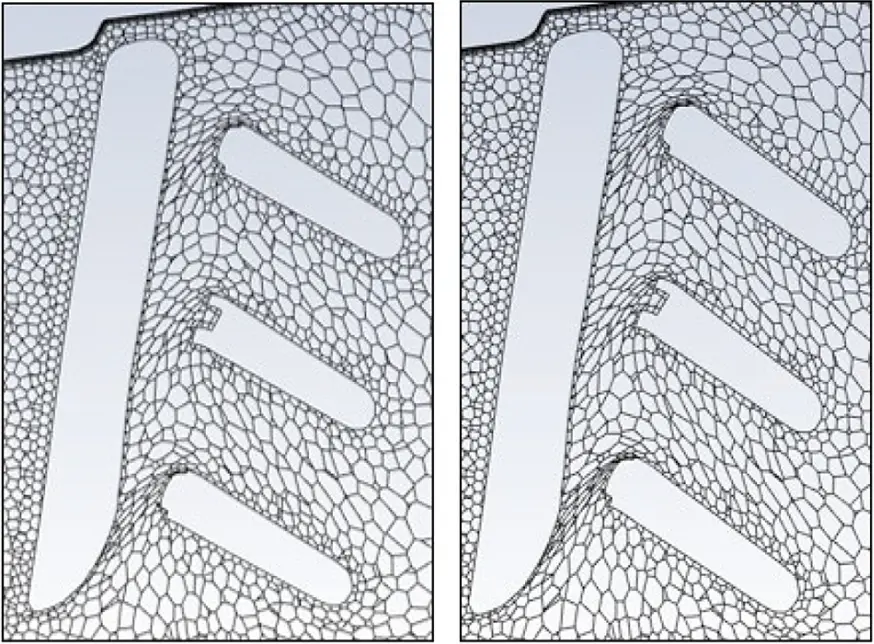

图3 显示网格变形的叶片方向与切面位置

图4 叶片分别旋转15度和20度变形后的叶片方向和网格变形

参数化和探索这是在Ansys Fluent中定义几何变化的方法。这里,在本研究中,对于暖通空调的方向性研究,叶片是时钟和逆时针旋转的。这里,几何变化是旋转。对于每个叶片,需要分别定义其旋转轴和旋转方向。但是旋转角度可以定义为输入参数,如水平叶片偏转角和垂直叶片偏转角,可以使用Ansys Fluent中的表达式。为此,对输入参数、水平叶片和垂直叶片的偏转角变化进行了DoE研究。同样的,还有其他的几何变化,比如平移,缩放,规定的运动,除了这些变化,还有一个选项来设置约束,比如固定的表面。一旦参数变化的所有设置完成,它可以用于参数研究。一旦参数化研究完成,所需的设计点几何变化可以导出为STL曲面,以再现几何形状。

04 验 证

仿真结果与仿真结果进行了比较,仿真结果没有进行网格变形,但在原始几何形状中对叶片旋转进行了相同的改变,并手动创建了网格。因此,这种比较提高了基于网格变形的结果的准确性。另一个比较是两种分析所花费的时间。使用网格变形的仿真时间和不使用网格变形的仿真时间可以很清楚地表明使用网格变形的新方法所节省的时间。

图5 不同设计点叶片引导的暖通风管出风流线图

05 局限性与优势

它们有优点也有一定的局限性,较大角度的偏转会导致质量较差的单元最终出现CFD运行的发散。这种现象是在固定结构的相邻元件接近时观察到的。使用较小的偏转多步帮助达到某种程度,它可以达到14度而没有任何收敛问题,水平角可以偏转高达8度与一步偏转。此外,非常精细的棱镜单元在进行网格变形时,即使在较小的角度也可能会出现问题。

这项研究的主要优点是时间,与传统研究相比,节省了多少时间是这项研究的主要优点。在传统的研究中,每个DP的几何变化平均需要26分钟才能完成,根据元素数量的不同,网格划分需要60分钟到160分钟,如果将所有设计点累加起来,即使完成DoE研究也需要一周的时间,但这一时间在网格变形技术中被消除了。即使采用工艺集成工具实现自动化,啮合时间也会更长,但这不是网格变形的情况。

06 结 论

在这项工作中,证明了网格变形技术在节省参数化研究时间方面非常有帮助,与传统方法相比,几何变化几乎可以节省20% -50%的时间。并对结果进行了比较,结果符合±3%的可接受限值。

这项研究必须扩展,以了解不同系统和产品性能的影响。还有另一种选择的RBF变形网格变形,必须研究与相同的案例研究,特别是网格变形后的质量。

END

本期编辑|贺振桐

审 核|何藤升、王艺霖

文献来源:Palanisamy, V., "Automotive HVAC Performance Study Using Parametric DoE Approach for Geometric Variation with Mesh-Morphing Method in Ansys Fluent," SAE Technical Paper 2024-28-0008, 2024, https://doi.org/10.4271/2024-28-0008.

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告