轻型商用电动汽车热泵系统制热性能仿真分析与实验研究

摘要

电动汽车在低温下续航里程大幅缩水严重影响了其在严寒地区的推广应用。针对此行业难题,本研究提出了一种适用于严寒地区的轻型商用电动汽车间接式热泵系统,该系统所采用的五通阀设计实现了系统的高度集成化,能够满足低温环境下车辆各个子系统的热需求。在此基础上建立了整车热管理系统的一维仿真模型,并通过台架试验进行了模型验证。通过实车环境仓实验,验证了所提出的热管理系统低温性能指标,并与传统PTC供暖进行了采暖性能与采暖能耗的对比。结果显示,所提出的热管理系统能够满足轻型商用电动汽车低温下的采暖需求,在-5℃条件下,平均脚部吹风温度可达到32.3℃。相比于传统PTC,热泵系统具有较好的节能效果,能够降低50%以上的系统能耗,提升约15%的续航里程。研究结果可为后续优化控制策略提供参考。

关键词

热泵空调;整车热管理;系统性能;控制策略

主要内容

随着可再生能源占比的不断提升,新能源汽车的推广有望实现真正的“绿色交通”,是顺利达成我国“双碳”计划目标的有效手段之一。发展新能源汽车已经成为我国的国家战略。根据中国汽车工业协会发布的2023年汽车产销数据,新能源汽车销量同比增长36.7%,创下历史新高。然而,相较于乘用车的快速发展,商用车在电动化转型中仍有较大的提升空间。其中,轻型商用车包括轻卡和皮卡等,主要承载市内物流及城际物流,其电动化转型对降低城市空气污染与碳排放具有更重要的意义。

目前,轻型商用电动汽车在我国东北、西北等冬季寒冷地区的推广难度较大,其冬季续航里程衰减严重的问题是导致在这些地区推广难度大的重要因素之一。电动汽车冬季续驶里程衰减严重主要是由于低温下动力电池容量降低,以及低温下整车供热能耗过高所致。目前,电动商用车主要通过PTC(Positive Temperature Coefficient,正温度系数电阻加热器)加热以及热泵空调系统供热。与PTC加热相比,热泵空调能够吸收环境中的热量为乘员舱加热,因此在相同制热功率下能耗更低。

然而,不同热泵空调系统的能效差异较大,作为电动汽车中除电机外耗能最大的子系统,热泵的能源转换效率对车辆续航里程至关重要。针对如何提高热泵系统在低温时的能效以及优化整车热管理方案,国内外学者进行了大量研究。季宏增等基于热泵系统制热性能试验,提出了一种在制热低效率范围的热泵PTC耦合制热策略。相较于单一热泵制热,-10℃环境温度下车内目标温度为20℃时,调节过程中能耗最多降低9.4%,稳定后降低2.8%。Hosoz和Direk建立了一套R134a热泵空调系统模型,并对系统进行了变温度和变压缩机转速系统性能测试。测试发现,在制热模式下,系统㶲损失随着压缩机转速的提高而减小。此外,华若秋等详细研究了电子膨胀阀的开度变化对系统冷凝压力、蒸发压力、过冷度、制热量、压缩机功耗和性能系数的影响,通过改变电子膨胀阀的开度,可以有效调节热泵出风温度,从而获得较高的能效比。Haddad等人提出了一种基于遗传算法的控制策略,以优化热泵系统的性能系数并降低其能耗。该控制策略的能耗相比于电动客车默认控制器,热泵系统的能耗降低了36%。

对于纯电动汽车,环境温度和系统运行方式等因素会对热管理性能产生影响。与传统乘用车不同,商用车因其高负载、复杂的使用路况以及电池电机的余热价值较高,对热管理性能提出了更高的要求。因此,开展商用车热管理系统的相关研究具有重要意义,这将大大提升纯电动商用车的热泵空调性能,为用户提供更舒适的驾驶环境。为提高纯电动汽车的能效,整体性能以及在低温环境下的续航能力,本研究设计了一套集成式商用车热管理系统。

该系统能够有效回收和再利用电机产生的余热,同时提升了系统的集成度,降低了整车质量和制造成本。此外,利用AMEsim和Matlab联合仿真技术建立了整车热管理系统一维仿真模型,分析了低温下的制热性能,并通过台架实验进行验证。最后,对实车进行了低温环境仓试验,验证了集成式热管理系统的制热能力的性能指标。最后对比了热泵模式和传统PTC模式在采暖性能和能耗方面的差异。研究结果为进一步提高纯电动轻型商用车采暖性能提供参考。

1纯电动轻型商用车热管理系统

1.1 热管理系统架构

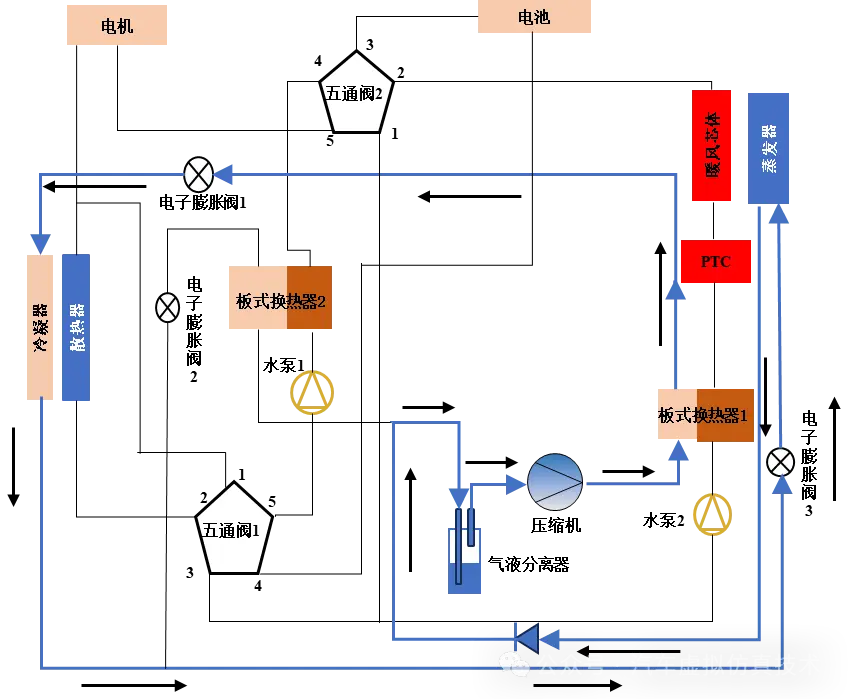

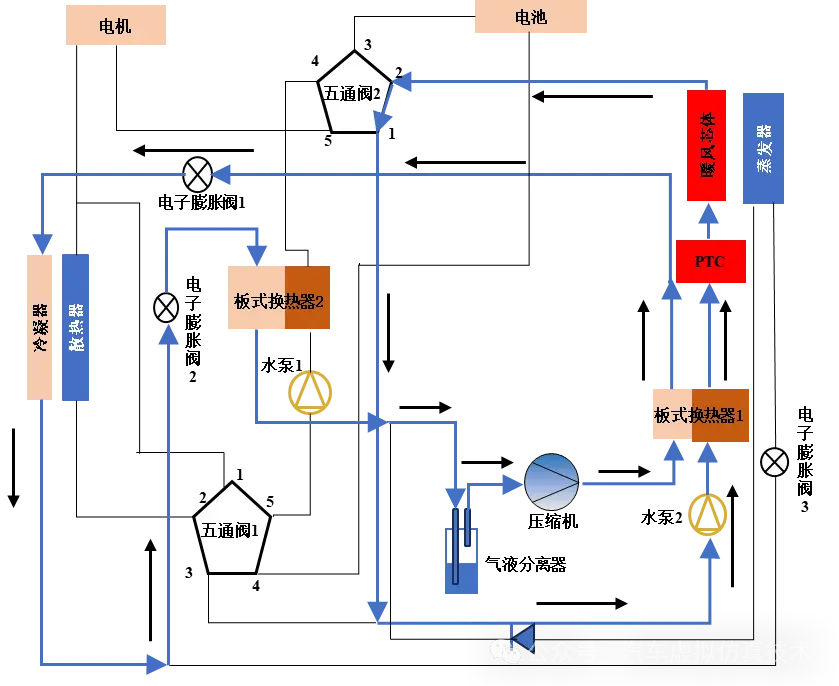

为降低热管理系统的空间占有率,目前纯电动车正朝着集成化和智能化的发展不断进步。本研究提出了一套纯电动轻型商用车集成式热管理系统,以便根据不同工况灵活调整热管理策略。如图1所示,热管理系统的原理图展示了其与多个子系统相互耦合关系。通过系统间协作,该系统满足热管理需求,以适应环境和工况的变化。该系统主要由压缩机、电子膨胀阀、暖风芯体、车外换热器、三通阀、五通阀、水泵、气液分离器等部件组成。当系统处于制热工况时,制冷剂经压缩机压缩后变为高温高压的气态制冷剂,进入板式换热器1,高温制冷剂与板式换热器1中的冷却液进行热量交换。

经过加热的冷却液在水泵的作用下将热量从空调箱内的暖风芯体吹入乘员舱,以达到为乘员舱供暖的目的。同时经过板式换热器1的冷媒经电子膨胀阀1后进入冷凝器与室外空气进行热交换。从冷凝器排出的低温低压制冷剂进入气液分离器,最后被压缩机吸入。当系统和处于制冷工况时,制冷剂经压缩机压缩后变为高温高压的气态制冷剂,经电子膨胀阀1进入冷凝器与室外空气进行热量交换,之后制冷剂流入电子膨胀阀3,经过节流后进入蒸发器,吸收乘员舱内的热量,在进入气液分离器,最后回到压缩机,实现车内的制冷循环。

不同模式的切换以及电机的余热回收通过控制图中五通阀的通断实现。电池的制热和冷却主要依靠板式换热器与冷媒进行热量交换,而水泵则驱动冷却液进行间接热量传递。同时,电机余热回收模式将热泵系统耦合至电机模块,有效提高制冷剂的温度和压力,减少压缩机的功耗,从而降低能耗。

(a)制冷模式

(a)制冷模式

(b) 制热模式

(b) 制热模式

图1 热管理系统原理图

1.2 AMESim模型的建立

本研究建立了整车热管理系统一维仿真模型,如图2所示。本系统采用的压缩机排量为34 cm3/r,最大压缩机转速为8000 rpm,其他零部件信息如表1所示。由于侧重点在于系统性能的研究,故采用等效的压缩机排气效率、等熵效率、机械效率替代压缩机模型。为了更准确地模拟系统的性能,本研究已对各换热部件进行了标定;同时,对模型进行了简化,忽略了各部件之间以及连接管路之间的热交换,将制冷剂在压缩机中的压缩过程简化为绝热压缩,将制冷剂在电子膨胀阀的膨胀过程简化为绝热膨胀。

为了简化仿真分析过程,在AMEsim软件中构建的压缩机模型主要关注于容积效率、等熵功率和机械效率三个关键因素。为确保模型的准确性,这三个重要参数均是通过现有实验数据进行定义的。等熵效率 记作 :

记作 :

(1)

(1)

其中, 为制冷剂排气焓值,单位为kJ/kg;

为制冷剂排气焓值,单位为kJ/kg;  为制冷剂吸气焓值,单位为kJ/kg;

为制冷剂吸气焓值,单位为kJ/kg;  为经压缩机等熵压缩的理论焓差。

为经压缩机等熵压缩的理论焓差。

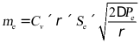

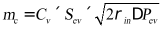

换热器内部的制冷剂质量流量记作 :

:

(2)

(2)

其中,  为质量流量系数,无量纲;

为质量流量系数,无量纲; 为换热器流通制冷剂的有效面积,单位为m2;

为换热器流通制冷剂的有效面积,单位为m2;  制冷剂通过换热器前后的压力差,单位为Pa。

制冷剂通过换热器前后的压力差,单位为Pa。

电子膨胀阀的质量流量 记作:

记作:

(3)

(3)

其中,  为电子膨胀阀的有效流通面积,单位为m2;

为电子膨胀阀的有效流通面积,单位为m2; 为制冷剂密度,单位为kg/m3;

为制冷剂密度,单位为kg/m3; 为制冷剂流过电子膨胀阀进出口处的压力差,单位为Pa。

为制冷剂流过电子膨胀阀进出口处的压力差,单位为Pa。

表1 实验系统主要零部件结构参数

|

部件 |

关键参数 |

|

压缩机 |

排量为34cm3/r,允许最大转速8000 r/min |

|

低温散热器 |

560mm×560mm×32mm |

|

暖风芯体 |

296 mm×130mm×26mm |

|

电池冷却器 |

135mm×65mm(55片) |

|

水冷冷凝器 |

140mm×700mm×760mm(55片) |

|

冷凝器 |

586mm×460mm×16mm |

|

蒸发器 |

225mm×295mm×40mm |

图2 AMESim系统仿真模型

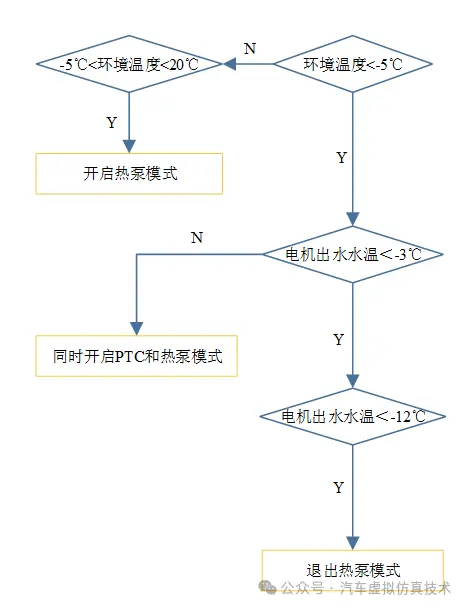

1.3 热管理系统控制策略

在详细设计阶段,需要对整车性能进行验证,有别于燃油车系统相比,纯电动车的热管理系统存在高度耦合,因而需要更为复杂的控制策略。为了降低热管理系统能耗的同时保证低温下的采暖性能,采用以热泵为主、PTC加热为辅的控制策略,按不同的工况和目标温度,制定热泵与PTC的能量耦合模式。具体工作策略如下:当环境温度介于-5℃至20℃,通过热泵模式进行乘员舱加热;当环境温度<-5℃,且电机出水水温<-3℃时,PTC与热泵模式同时制热;当环境温度<-5℃,且电机出水水温<-12℃时,热泵模式退出。具体逻辑图如图3所示。

整车热管理方案包含对乘员舱、电池和电机/电控系统的控制回路,但各个子系统间对温度的需求不同,因此对各子系统基于其确定的物理特性,采用分层式控制策略。同时建立温控优先级仲裁模块以解决温控冲突,从而执行相应的控制策略以实现所设定的功能模式[7]。基于人体的舒适性要求,乘员舱的温度在冬季控制在18℃至25℃的范围内;考虑到电池活性以及充放电效率和环境温度,电池的温度控制在20℃至35℃范围内;电机在工作过程中要需确保其温度低于其最高警戒温度130℃,设定其工作温度达到80℃是启动冷却系统。

图3 制热工况控制策略

2 结果与分析

2.1 模型验证

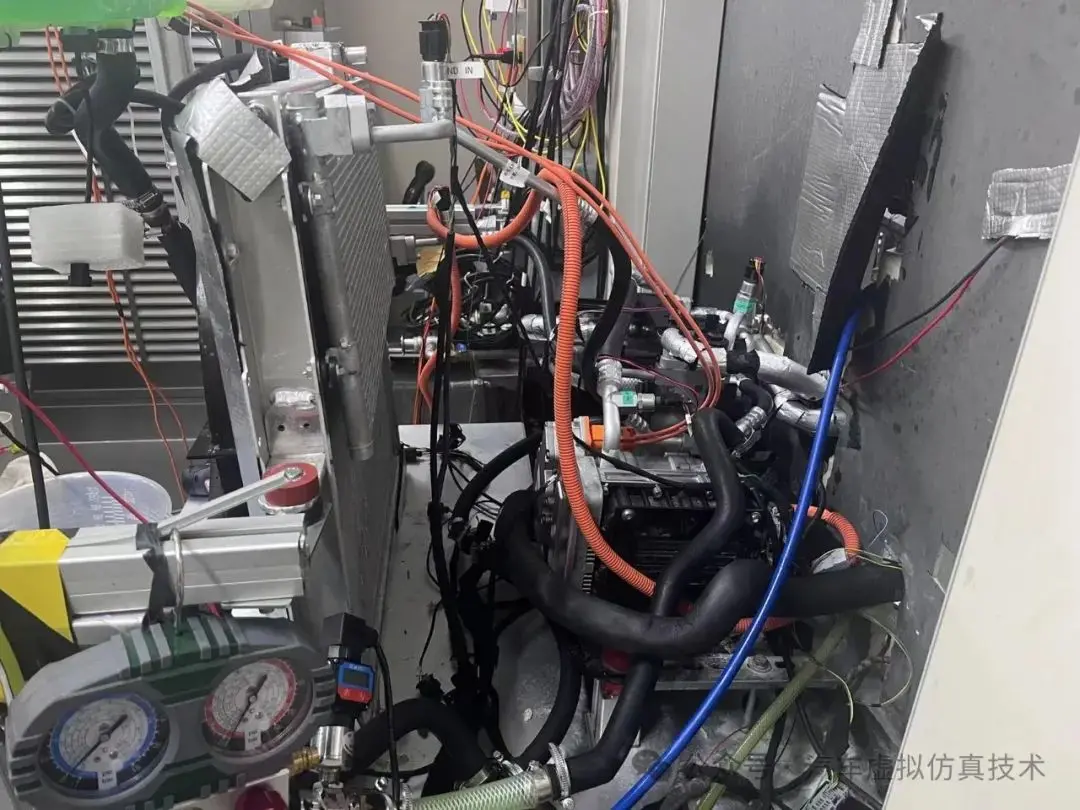

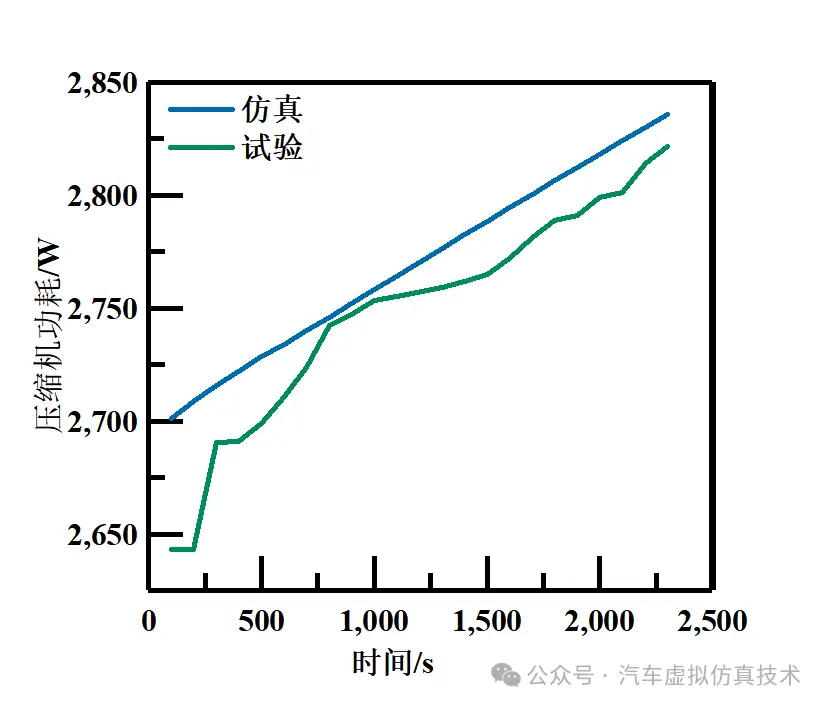

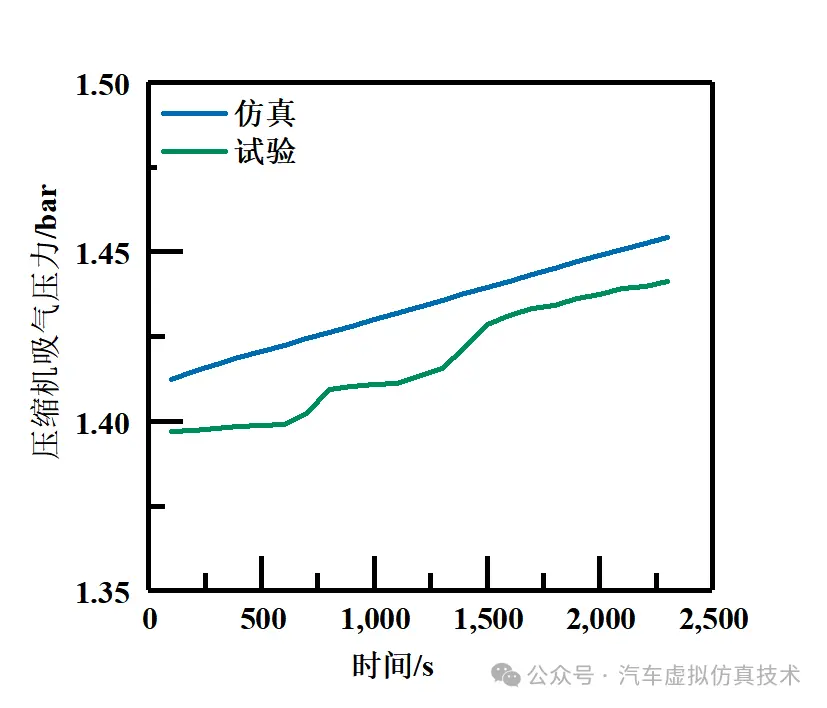

为了验证模型仿真的准确性,本研究对环境温度为-5℃、外循环条件下的仿真数据与台架试验数据进行对比分析。台架性能试验如图4所示。仿真分析中将压缩机的压缩过程简化为绝热压缩,但实际过程中并非理想状态,因此仿真数据略高于试验数据。由图5可知,虽然压缩机功耗和压缩机吸气压力存在一定偏差,但变化趋势基本保持一致;随着时间的增加,两者均呈现增大趋势,且相对误差在10%以内。因此,在后续的开发中可依靠仿真分析进行系统辅助优化,从而加快开发进程。

图4 台架性能试验

(a) 压缩机功耗

(b) 压缩机吸气压力

图5 仿真与试验对比

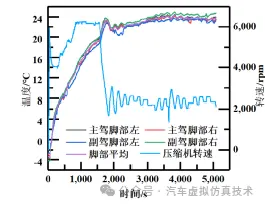

2.2 仿真结果分析

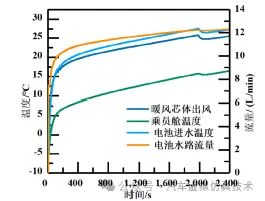

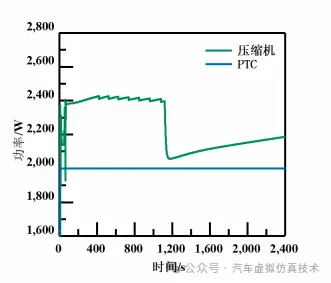

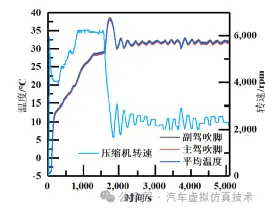

本研究首先对在环境温度-5℃、外循环、相对湿度为50%,日照为400W/m2条件下的双制热(电池+乘员舱)工况进行仿真分析。同时,拟定PTC开启功率为2 kW。

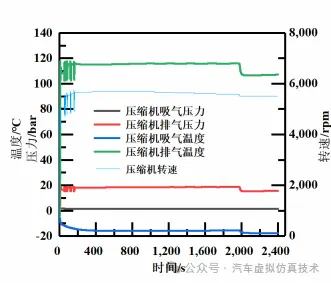

图6(a)可知,压缩机转速在前期呈现出波动上升的趋势。大约在t=300s时,压缩机转速趋于稳定(5700 rpm),此时压缩机的排气温度为115.6℃,排气压力为18.6 bar。此后压缩机转速逐渐降低至5500 rpm,压缩机排气温度和排气压力分别降低到106.8℃, 15.5bar。在本系统调节压缩机转速时,每降低压缩机转速100 rpm,压缩机排气温度可降低4.4℃。

(a)压缩机吸排气参数

(b) 乘员舱、暖风芯体和电池进出水温

(c) 压缩机和PTC功率

图6 -5℃下各参数随时间的变化曲线

由图6(b)可知,随着压缩机转速的不断增大以及PTC的作用,暖风芯体的出风温度也不断上升。在t=2000s时,暖风芯体的出风温度达到25.8℃,乘员舱内的温度为17.6℃,满足了冬季采暖的需求。同时,电池水温随着时间稳步提升。如图6(c)所示,压缩机功率先逐渐上升之后略微下降,最后趋于稳定在2200 W。PTC功率则为2000 W。

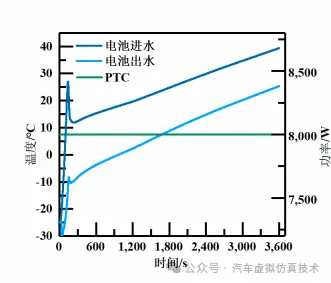

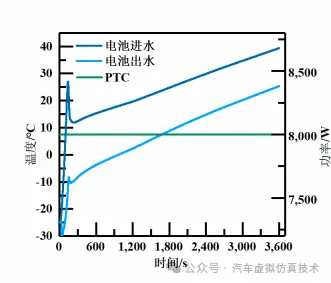

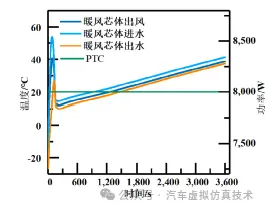

本研究对环境温度为-25℃条件下的乘员舱和电池制热进行研究。由于在-25℃的低温环境下,压缩机处于关闭状态,此时系统主要依靠PTC进行工作。

(a)电池进出水温度

(b) 暖风芯体参数变化

图7 -25℃下各参数随时间的变化曲线

如图7所示,PTC功率为8000 W, 暖风芯体进水温度在t=150s左右升高至最大值,约为58.7℃,之后略微下降,最后在t=3600s时为42.5℃。同时,出风温度首先上升到41.3℃,之后略微下降,最后在t=3600s时为29.6℃。同样的,电池进出水温度表现出相同的规律,仿真停止时电池进水温度为39.4℃、电池出水温度25.3℃。在仿真分析过程中各项指标数据均稳定在正常的工作范围,可以满足纯电动轻型商用车的热管理系统设计要求。

3 实车低温采暖性能分析

3.1 实验装置与测试条件

对装有本文所提出的新型热管理系统的轻型商用电动汽车进行环境仓实验,如图8所示。本研究验证了该热管理系统在低温环境下的采暖性能,并与传统PTC系统进行性能指标、能耗对比。

图8 实车环境仓实验

实验前首先检查了车辆的状态,确认整车气密性满足设计要求,且通风进气口与排气口均无阻塞。同时,实车已完成制冷剂的充注实验,充注量为950 g。随后,对车舱内进行监测点的布置与采集设备的连接与调试。在每辆实验车的出风口、头部和脚部布置了K型热电偶(测量精度±0.1℃),用于温度采集。实验前车辆充满电,按实验工况达到SOC要求,提前浸车至电池温度、油液温度与环境温度相同。由于冬季采暖工况下,汽车空调出风口主要通过脚部出风口出风,因此本研究主要考察了脚部出风温度平均值和脚部温度的平均值,以评价汽车空调制热性能。

3.2 低温制热性能分析

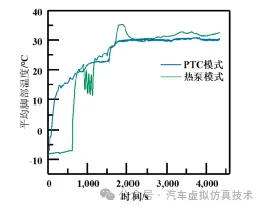

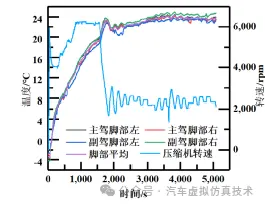

在环境温度为-5℃ ,空气湿度为50%,开启吹脚模式进行实车采暖实验,经过数据处理,得到了实车脚部出风温度和脚部温度随时间的变化,如图9所示。

(a) 脚部出风温度

(b) 脚部温度

图9 -5℃下的采暖性能

由图9(a)可以看出在t=0s到t=1700s时间段内空调脚部出风温度上升速率相对较快快,由-5℃上升到38℃左右,平均上升速率为0.03℃/s。此后,由于压缩机转速的降低,脚部出风温度略微下降,之后逐渐趋于稳定,主驾和副驾的脚部出风温度分别稳定在31.6℃、32.4℃。同样脚部温度也表现出相同趋势,如图9(b)可知,平均脚部温度在前期由-5℃逐渐上升到23.6℃,平均升温速率为0.03℃/s,之后略微降低,最后主驾和副驾的平均脚部温度分别稳定在23.7℃、23.3℃。同时,也可以看出主驾和副驾的平均脚部出风温度差值较小,能够满足乘员的舒适性,且目标热管理系统可以满足-5℃下的低温采暖需求。

3.3热泵模式与PTC供暖模式对比

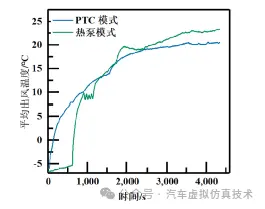

为更好地比较上述设计的轻型商用电动汽车热泵模式与传统PTC供暖模式的性能指标与能耗,本研究在环境模拟实验室选取环境温度为-5℃,车速为0 km/h,开启吹脚出风模式及最大风量的工况下,分两组对实验样车进行能耗测试。一组为搭载了目标热管理系统的纯热泵运行模式,另一组为传统PTC模式作为对比。

(a) 脚部出风温度

(b) 脚部温度

图10 -5℃热泵模式与PTC模式性能比较

实验开始前,车辆均处于满电状态,其他实验条件与制热性能实验保持一致,全程持续采集出风口的空气温度值。如图10所示,经过数据处理,得到了PTC能耗与仅热泵系统的脚部温度和脚部出风温度随时间的变化。

在前期(t=0 s到t=1600 s),由于PTC的作用,升温速率较热泵模式更快。之后在PTC的作用下,脚部吹风温度稳定在30.2℃。相反,热泵系统虽然前期升温速率较慢,但在t=1600s后,脚部出风温度明显较高,最后稳定在32.5℃。同样,脚部温度表现出相同的规律;在t=1600s后,热泵系统的平均脚部温度明显高于PTC系统,二者的平均脚部温度分别稳定在23.3℃和20.6℃。

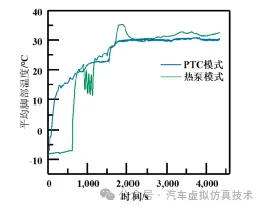

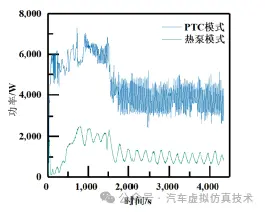

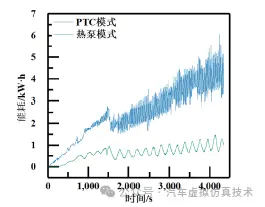

本研究对热泵系统下与PTC系统的能耗进行了对比,如图11所示。能耗达到1 kW·h时,PTC系统耗时约720 s,热泵系统耗时约3600 s。这表明,在消耗相同能量的情况下,热泵系统的续航时间明显优于PTC系统。可以看出,采用热泵模式能够相比PTC模式提升续航里程。

(a)功率

(b) 能耗

图11 -5℃下PTC加热与热泵系统功率与能耗对比

在测试的全过程中R134a压缩机的功率和能耗始终维持在较低水平。当测试终止时,其能耗仅达到约1.1 kW·h,上升速率约为0.33 W/s,显示出较高的节能效果。然而,目前冬季制热仍主要依赖PTC加热。PTC在低温工况下的加热功率较大,导致能耗相对增加。PTC在1小时内消耗的能量高达3800 W,上升速率约为1.05W/s,是热泵模式能耗的3.2倍。此外,随着运行时间的增加,两者的比值呈逐渐增大趋势。通过对比可以发现,目标热泵系统在冬季采暖过程中更加节能,并显著提高轻型商用车的续航里程。

4 结论

本研究提出了一种适用于轻型商用电动汽车的热泵型热管理系统,建立了整车热管理系统的一维仿真模型,并通过台架试验进行模型的验证。通过对实车进行低温环境仓实验,验证了目标热管理系统的采暖性能指标,并与传统PTC供暖模式的采暖性能和能耗进行对比,总结出如下结论:

提出的热管理系统在轻型商用电动汽车上具有良好的应用效果,能够使车辆适应宽温域,同时有效提高电池模组和乘员舱内温度。具体而言,在环境温度为-5℃的条件下,平均脚部出风温度和平均脚部温度分别达到约32.3℃和23.5℃。

研究表明,热泵系统对能耗的影响显著,相较于PTC供暖模式,热泵更加节能。PTC供暖模式的能耗上升速率约为热泵模式的3.2倍,且随着运行时间的增加,这一比值有逐渐增大的趋势。这也说明热泵系统在冬季更加节能,并能显著提高轻型商用车的续航里程。

建立的整车热管理系统一维仿真模型能够较准确的模拟地低温下的采暖性能。在环境温度为-5℃时,相比与传统的PTC供暖模式,热泵模式能够降低50%以上的系统能耗,并提升约15%的续航里程。研究结果为后续优化控制策略,提高系统的制热效率提供参考。

文献来源:王锋军,滕海旭,罗睿林,等.轻型商用电动汽车热泵系统制热性能仿真分析与实验研究[J/OL].汽车工程学报,1-11[2024-09-24].

编辑推荐

最新资讯

-

沃尔沃汽车:创新驱动的豪华品牌

2025-04-24 18:16

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

广告

广告