整车热管理模拟的模块化方法

车辆热管理(VTM)仿真在车辆开发阶段变得越来越重要。这些模拟有助于预测驱动周期内关键部件的热分布。

它们通常使用两种方法来完成:(1)在单个求解器中求解传热的各个方面,即对流,辐射和传导(共轭传热)或(2)使用流体求解器模拟对流并使用单独的热求解器计算其他两种机制(联合模拟)。第一种方法通常是计算密集型的,而第二种方法则不是。这是因为联合模拟减少了在单个代码中模拟所有传热机制的负荷。这也是联合仿真方法在汽车工业中广泛应用的原因之一。

传统上,为联合仿真过程开发的方法是特定于负载情况的。本研究提出了一种新的联合模拟方法,该方法可以跨多种负载情况使用。这是通过采用模块化方法将过程分为三个模块来实现的:(1)风扇,(2)热交换器和(3)排气系统。

对于风扇模块,开发了一种新的方法,可以实现(a)更快的模拟时间和(b)模拟动态风扇速度。利用该模型可以准确地模拟换热器在热浸过程中的行为。

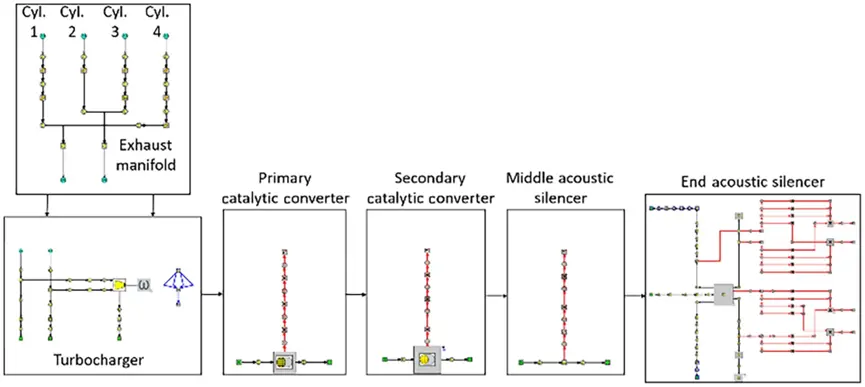

针对排气模块提出了一种一维/三维(1D/3D)混合模型,该模型结合了一维和三维仿真方案的优点。选择了广泛的实验来验证方法的模块化。测试包括60公里/小时的上坡驾驶、最大车速、热浸泡和走走停停。与实验结果相比,模拟结果令人鼓舞。这允许创建用于模拟虚拟测试方案的通用方法。

01 前 言

车辆热管理(VTM)是车辆开发过程中的重要组成部分。它有助于在相对较早的开发阶段确定车辆的热关键区域,从而有助于避免在车辆投放市场后重新设计。随着更严格的排放标准的出现,以及在发动机附近增加后处理装置,VTM变得比以往任何时候都更加重要。这些设备的增加导致发动机舱区域的封装限制更严格,从而导致该区域在热管理方面变得至关重要。除了发动机舱由于热部件之间的距离缩短而承受更高的热负荷外,发动机舱下游的部件,即车身下部部件,也会由于热量从较热的发动机舱对流排出而承受更高的热负荷。

此外,大多数汽车还在车身下方区域添加了后处理装置。这也会导致该区域的热负荷增加。这突出了在车辆的整个长度上进行适当的热管理的必要性。

如前所述,车辆的有效热管理在车辆的开发阶段是至关重要的,以避免昂贵的重新设计。为了确保这一点,必须在车辆进入生产阶段之前对其进行充分的测试。通常,这是通过在受控风洞环境或测试轨道上进行热负荷测试来完成的。用于这些试验的风洞通常是气候风洞,所有相关的边界条件都可以事先设置好。对于风洞外的测试,选择适当的测试地点使车辆承受高热负荷。物理测试是一种时间和成本密集的热运行安全实验方法。这导致了对车辆进行虚拟测试的发展,作为一种替代方法,首先可以补充,然后最终取代物理测试。

使用虚拟验证方法的优点之一是不需要生成原型,因此硬件成本很低。这些测试使用计算流体动力学(CFD)模拟进行,并利用数字风洞中车辆的详细虚拟模型。有两种常见的方法可以用来进行热保护模拟:(i)共轭传热(CHT)或(ii)联合模拟。在CHT方法中,所有的传热机制,即传导、对流和辐射,都是用一个求解器来求解的。这具有在实际情况下模拟这些机制的优点,每种传热模式都对其他两种有直接影响。由于建模和计算包含在同一个求解器中,因此这种方法在分布式服务器系统上的数据交换方面是有效的。在联合模拟方法中,对流换热从传导换热机制和辐射换热机制中分离出来。这通过分离流体和固相降低了模型建立的复杂性。这减少了单个求解器的计算负荷,从而提高了整体效率。虽然这种方法有额外的复杂性,必须在分布式服务器系统上的两个不同模型之间交换数据,如果交换的数据非常大,这可能导致周转时间变慢,但这种方法的总体计算工作量仍然低于CHT方法。

多年来,已经进行了多项研究,以开发车辆热防护模拟的联合仿真方法。然而,这些开发的方法要么是非常特定于特定的负载情况,要么有不适合在行业中使用的周转时间。

本研究的目的是开发一种方法,该方法可以在所有负载情况下进行模块化测试,以测试车辆的热运行安全性,同时保持工业上可接受的周转时间。为了理解如何实现这一目标,了解热保护模拟的背景以及建模和计算挑战方面的问题定义非常重要。

当首次引入VTM仿真时,它们用于子系统建模和简单负载情况。随着技术的发展,这些模拟已被用于整车和复杂载荷情况的建模。然而,负载情况仍然大多限于稳态或准稳态。在现实中,几乎不存在稳定状态的情况。为了提高VTM仿真的适用性,找到一种真正可行的替代硬件测试的方法,必须对瞬态现象和动态负载情况进行建模,这就是VTM仿真方法的问题所在。之前已经有多次这样做的尝试[14,15],虽然这些尝试在负载情况下工作得很好,但它们已经被开发为在这些负载情况之外的适用性,也就是说,它们的模块化是值得怀疑的。此外,这些方法所获得的周转时间远远超出了预期被认为在工业环境中可行的。因此,需要一种模块化和省时的VTM模拟方法。

创建这种方法来模拟瞬态现象和VTM模拟中的动态负载情况,最大的挑战是流体和固相传热速率的差异。在这两个阶段中,热量以不同的速率传递,这意味着选择用于模拟热交换的时间步长必须根据热量以更快的速率传递的介质(即流体)来选择。换句话说,时间步长必须足够小,以有效地捕捉流体中的热力学变化。当流体和固相都在一个代码中建模时,这可能是模拟周转时间的瓶颈,就像使用CHT方法的情况一样。

正如前一节所讨论的,有两种方法可以实现VTM模拟。本研究采用的方法是联合模拟方法,将不同传热现象的建模拆分为多个代码。然后将这些代码以预定的频率耦合起来,使不同的传热现象之间能够相互作用。使用这种方法的优点之一是,流体和固体相分离和计算独立。这意味着每个域可以使用不同的时间步长,或者其中一个域可以稳定运行。因此,前面提到的必须在每个域中使用极小的时间步长的瓶颈不适用于此方法。使用这种方法的另一个优点是,可以使用基于壳的方法简化实体域的模型,从而减少模型大小,从而减少模拟的计算负荷。

02 设置

实验装置

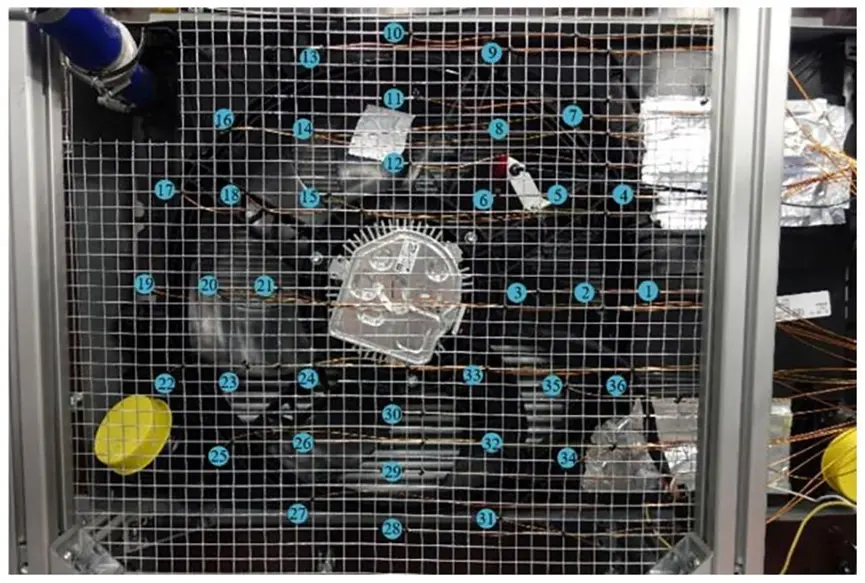

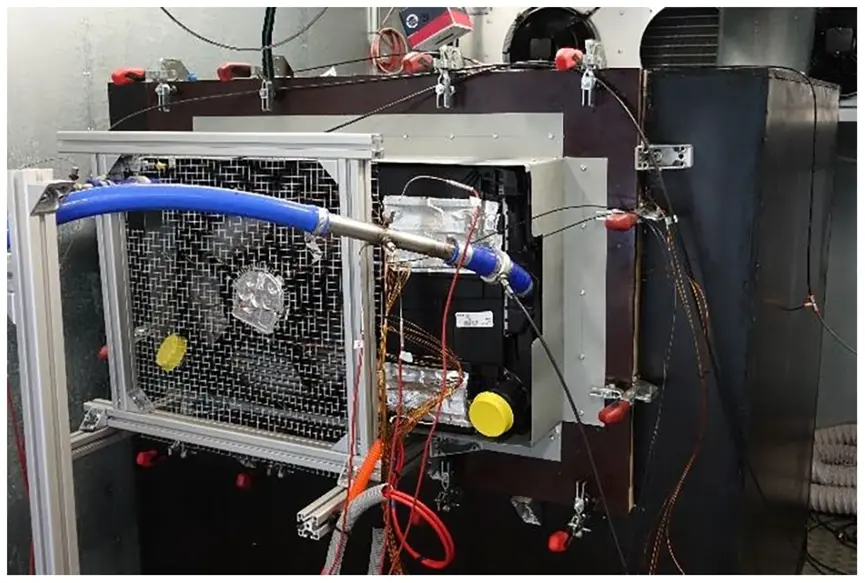

三个模块的建模技术和随后的完整仿真工作流程都根据实验结果进行了验证。对于风机和换热模块,采用子模型试验台进行实验。所测量的标量是安装在网格上的36个热探头在风扇下游5cm处的温度场,如图1所示。子模型测试台如图2所示。图中左侧蓝色管道为热冷剂入口,右侧蓝色管道为热冷剂出口。在这个实验中,只使用了散热器,中间冷却器没有任何热空气流过。这是因为使用子模型准确地表示中冷器内部的热压缩空气存在困难。然而,中间冷却器仍然留在原地,以代表风扇上游的正确压降。

在整车环境风洞中进行了实验,验证了排气系统模块和完整的仿真流程。用于测试目的的车辆是Mini Cooper Clubman John Cooper Works。在整个飞行器上总共设置了110个测量点来测量表面和流体温度。使用的测量探头为k型热电偶。图3和图4显示了一些附加在排气歧管组件上的测量探头,以及中音消声器和二次催化转化器的下游部分。除了通过热电偶测量表面和流体温度外,还使用热成像技术记录了表面温度。这是通过在汽车下面放置一个红外摄像机来获取不同位置下车身可见部件的热图像来完成的。然后将这些图像与模拟结果进行比较,以定性验证排气管表面存在的温度梯度。

为本研究建模的负载案例在整个汽车行业都是标准化的,因此,之前已经有方法对它们进行建模。在五种不同的负载情况下进行了实验,以验证不同的模块和工作流方法。

a.以60公里/小时的速度持续上坡,坡度为10%。室外温度设置为35℃。这将在报告的其余部分被称为B60。

b.用拖车在高速公路上以100公里/小时的速度行驶。室外温度设置为45℃。这将在报告的其余部分称为V100。

c.以最高车速在高速公路上行驶。室外温度设置为45℃。这将在报告的其余部分提到Vmax。

d.热浸泡测试,在上述3项主要测试中的任何一项后,车辆停止运行,并关闭发动机。风扇运行一段时间,然后关闭。这就产生了一个强制对流的负载情况,然后是发动机舱内的自然对流。

e.模拟交通状况的负载情况,前面是Vmax负载情况。此负载情况的持续时间为一小时。

使用B60和V100负载案例对风扇模块进行验证,并使用热交换器模块对热浸建模进行评估。排气系统模块采用B60和Vmax实验结果。使用B60、Vmax、Thermal Soak结果评估完整的仿真工作流程。

图1 36个测量点放置在风机后的网格上

图2 换热器子模型试验台

图3 测量热电偶连接到排气歧管

图3 测量热电偶连接到排气歧管 图4 测量热电偶连接到排气组件以及插入管道的流体测量探头

图4 测量热电偶连接到排气组件以及插入管道的流体测量探头

仿真设置

为本研究开发的联合模拟过程使用独特的三码耦合方法。这涉及到使用三维CFD求解器来求解管道内部的外部对流和内部排气流。用热求解器计算组件的表面温度。使用一维求解器计算后处理组件(如催化转化器和消声器)内部的流动特性。然后使用耦合工具内开发的联合模拟过程对所有这三个代码进行耦合。利用Haehndel的网格独立性研究优化了体积网格的设置。所使用的3D CFD代码的模拟设置总结在表1中。

本研究使用的热求解器是基于有限元的求解器,计算每个部件的传导和辐射传热,对流在CFD求解器中计算,然后从CFD求解器中映射。组件的所有相关性能,如电导率和比热,都是从预先存在的材料数据库中获得的。这些性质对温度的依赖性没有建立模型。表2总结了热求解器的模拟设置。

排气系统内部流动采用一维代码建模。表3给出了1D设置的概述。然后通过耦合工具对所有三个代码进行耦合,其设置概述如表4所示。

表1 3D模拟设置

|

CFD code |

Star-CCM+ Ver.12.02.010 |

|

Number of volume cells for hx-submodel |

12 million |

|

Number of volume cells for full-vehicle model |

38 million |

|

Solver setup: Momentum |

Segregated flow |

|

Solver setup: Energy |

Segregated fluid temperature |

|

Temporal setup |

Steady state |

|

Turbulence model |

Realizable k-ε |

|

Flow type |

Incompressible ideal gas |

|

Number of iterations for steady-state simulations |

6000 |

|

Timestep size for transient simulations |

5 × 10−4 seconds |

|

Fan modelling |

MRF, RBM, UDMS, and AUDMS |

|

Heat exchanger modelling |

Dual-stream with UAG table |

表2 热模拟设置

|

Thermal code |

TAITherm 12.6.0 |

|

Number of surface elements |

2.5 million |

|

Solver setup |

Algebraic multigrid |

|

Number of iterations for steady state |

350 |

|

Timestep size for transient |

Variable using timestep curve |

|

Convergence tolerance |

0.05 K |

表3一维仿真设置

|

1D code |

GT-Power Ver. 2018.3 |

|

Fluid solution |

Unsteady |

|

Temporal integration scheme |

Explicit Runge-Kutta |

|

Thermal solution |

Steady |

|

Heat transfer correlation |

Dittus-Boelter |

|

Timestep size |

Automatic |

|

Convergence tolerance |

Fractional mass flow rate change of 0.002 |

表4联合仿真的设置

|

Coupling tool |

CoTherm 2.0.0 |

|

Number of codes coupled |

3 |

|

Maximum number of coupling loops |

40 |

|

Number of pseudo-transient points |

15 |

|

Convergence criteria |

Avg. surface temp. change < 0.05 K |

完全模块化

该方法对整个排气系统进行一维建模,对管网进行三维建模。在建模的一维侧,质量流量、流体温度和总压值被导出到CFD求解器。这些被用作管道网络和前面提到的组件之间的界面的入口和出口边界条件。

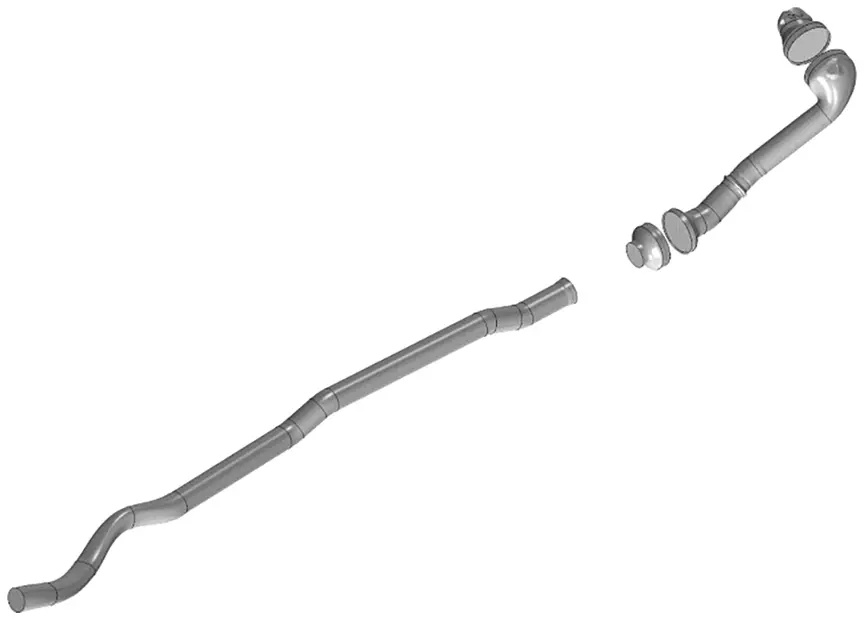

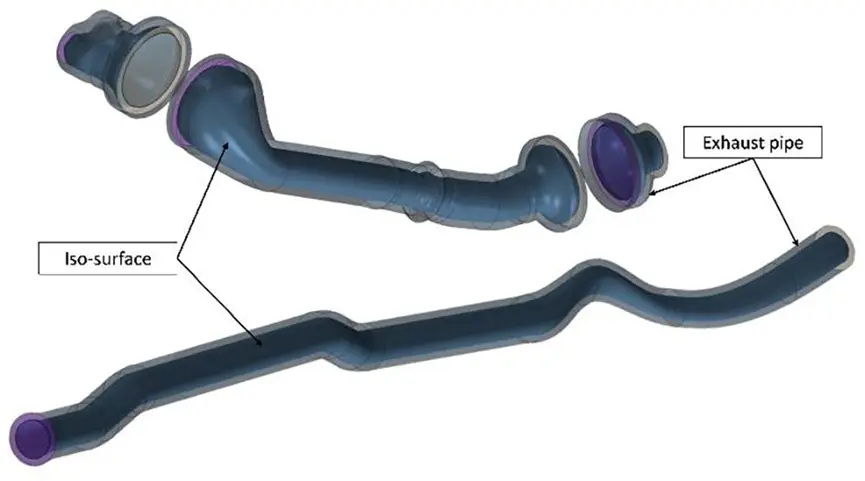

在建模的3D方面,只有管道被建模为单独的3D区域,如图5所示。每个区域都有入口和出口。入口设置为停滞入口边界型,出口设置为质量流边界型。输入了停滞入口的总压和流体温度值并通过耦合工具在每个耦合回路进行更新。同样,在每个耦合回路中,质量流量和出口流体温度的值都会更新。

整个系统在一维模型中进行了计算,但只导出了上述变量。三维模型用于计算管道的HTC和流体温度,并将其导出到热求解器中计算表面温度。对于涡轮增压器等部件,将能量输入值从一维模型导出到热求解器。所有表面温度值被传递回1D和3D模型,用于下一次迭代。

在这一阶段开发的方法被标记为部分模块化,因为3D管道和1D组件模型之间没有向后耦合,因为1D模型是独立完成的。对于真正的模块化,1D模型将仅由特定组件组成,这些组件可以互换以模拟不同的排气系统。建立了部分模块化方法,作为开发完全模块化建模的基础。这将在下一小节中解释。

图5 管道建模为3D部分模块化混合方法

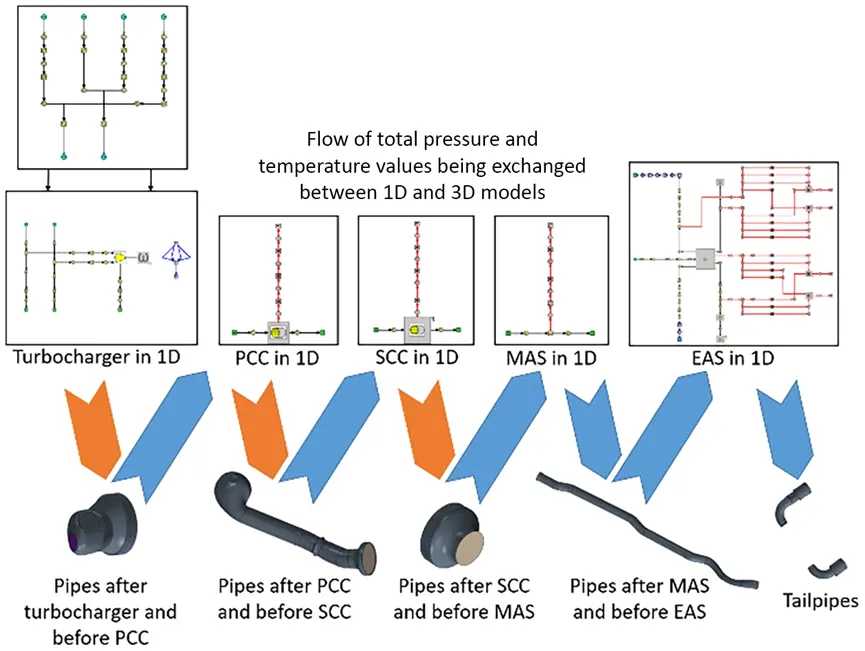

对于将排气系统建模为1D/3D混合模型的完全模块化方法,3D模型与部分模块化方法相同。将1D模型修改为只包含管道以外的组件,如图6所示。

图6显示了1D模型中的各个组件已经分别建模。每个组件都有自己的入口和出口对象。这些物体形成了与管道的连接,并完成了流动网络。与部分模块化方法一样,质量流量、总压力和流体温度值从1D模型导出到3D模型,从而为管道进出口提供边界条件。此外,对于完全模块化的方法,组件下游各点的总压力和流体温度值被导出回一维模型。这会更新边界条件,使其与3D模型相匹配。图7解释了变量的流和交换。

变量在模型的接口处交换,以允许流中的连续性,从而在两个模型之间共同实现稳态条件。在部分模块化方法中,HTC值与热求解器交换。

在混合方法中,开发了一种新的自定义方法来探测和导出3D管道的HTCs值。该方法用于该方法的部分和完全模块化变体。开发该方法的目的是保持输出HTC和流体温度值的恒定近似距离。这消除了由网格质量的局部不一致引起的标量值的可变性。导出标量值的恒定距离是通过创建具有恒定壁距的等表面,然后探测该等表面上的流体温度值来实现的。然后根据公式4所示的流体温度值计算HTC的自定义值。

其中,hcustom为自定义HTC,单位为W/m2·K,Φq为热流密度,单位为W/m2。Tiso为等值面处的流体值,单位为K。Ts为管道表面的表面温度值,单位为K。

图6 一维模型为全模块化方法

图7 在完全模块化方法的1D和3D模型之间交换变量

此方法使用的距离应离壁面足够远,离自由流足够近,以避免壁面对流体温度值的影响。它也可能不完全处于自由流中,因为自由流中的流体温度比壁面所经历的温度要高。此外,如果与墙壁的距离太大,则可能导致计算温度值的插值误差。在测试了各种距离后,可以看到管道直径八分之三的距离效果良好。墙体距离等面如图8所示。

排气系统的部分模块化和完全模块化混合1D/3D建模方法都为建模和测试排气系统的多种变体提供了机会。这是通过完全或部分地从管道结构中分离公共组件来实现的。通过这种方式,可以对同一排气系统的多个管道布局进行测试。为了本研究的目的,采用了排气系统的部分模块化方法。

图8 等面壁距用于HTC和Tfluid的计算

03 方法

风扇模块

如前一节所述,风机仿真的RBM和MRF方法在业界很流行。为了本研究的目的,首先开发了一种称为用户定义动量源(UDMS)的方法,然后进一步优化。UDMS方法的概念是导出在RBM模拟期间风扇区域内部产生的力,并随后将其应用于无叶片风扇区域内。这有效地模拟了风扇的影响,而不必在模拟中包括风扇的几何形状。

这种方法的主要优点是能够使用正确的力来模拟风扇,而不受较小时间步长的限制。这提高了整个联合仿真过程的周转时间。第二个优点是计算负载随着的数量而减少无叶片区域的体积单元低于RBM模拟所需的体积单元。

UDMS方法的一个重要缺点是它依赖于数据的RBM模拟。每次需要模拟新的风扇速度时,都需要执行新的RBM模拟,这增加了总体周转时间。这在风扇速度变化的情况下尤其明显,例如在停走情况下或热浸泡情况下,初级阶段结束,浸泡阶段开始。为了克服这一缺点,开发了一种新的模拟变速风扇的方法,称为增强用户自定义动量源(AUDMS)。

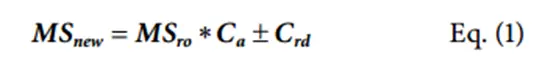

在这种方法中,无叶风扇区域内的力是在特定风扇速度下产生的,然后使用一组增强系数对其他风扇速度进行增强。

这些系数分别是(1)轴向增强系数,(2)旋转增强系数,(3)径向增强系数。在公式1中使用这三个系数得到新的动量源,如图所示。

其中,MSnew为应用所有增强后的新动量源项,MSro是利用旋转增广系数得到的旋转增广动量源,Ca为轴向增强系数,Crd为径向增强系数。

热交换器

另一个对发动机舱内空气温度的精确表示有影响的模块是热交换器。作为发动机舱的热源,需要对热交换器模块进行精确建模,以忠实地表示该区域的部件温度。

典型的热防护实验场景分为三个阶段:(1)预调节阶段,(2)初级测试,(3)热浸测试。在一次试验期间,热交换器保持在几乎恒定的温度。这使得它在主要测试阶段成为发动机舱的稳定热源。这已经使用前面提到的方法在整个行业中进行了精确的建模。

在热浸泡阶段,没有冷却剂流过热交换器,并且已经在其中的冷却剂是静止的。对于热浸阶段的初始部分,散热器风扇仍在运行,并启动换热器的冷却阶段。使用传统的建模方法来模拟这一阶段会导致一定的数值不稳定性。这就需要创建一种新的建模方法来准确地表示热交换器的冷却阶段。

所采用的方法是将热交换器内的固定冷却剂建模为固体。这与应用于静止流体和固体的能量方程一致,如公式2所示。固体模型在所有三个维度上解决了固定冷却剂内部的温度梯度。

其中ρ是静止流体的密度,单位为kg/m3,cp是静止流体的比热容,单位为J/kg·K,T是静止流体的温度,单位为K,K是静止流体的电导率,单位为W/m·K,Δ2T是温度梯度的散度,单位为K/m2。

为了实现该方法的功能,在固定冷却剂的固体区域和进入发动机舱的空气的流体区域之间创建了一个固体-流体界面。这种界面背后的工作原理很简单:热能从固体区域移出,并添加到流体区域的能量方程中。从固体区域移走的热量由用户定义的函数控制。如公式3所示。

式中,HXUAL为固体区域移出的热能,单位为W/K,m为质量流率,单位为kg/s,cp为比热容,单位为J/kg·K。

由于换热器的冷却是一种瞬态现象,因此固体区域的密度和比热容等性质对确定该区域的热响应起着重要作用。为了得到模拟固体区域的有效特性,测量了换热器内冷却剂的体积,计算了冷却剂的质量。然后计算出该质量与热交换器结构的质量之比。该比率用于模拟固体区域的最佳固有特性。该测量是对车辆中的每个热交换器进行的。

排气模块

完成建模方法的第三个也是最后一个模块是排气系统。废气,通过它的排气系统是传统内燃机车辆的主要热源。随着部件越来越紧密地组装在一起,排气系统的热量传递对相邻部件的温度有很大的影响。这使得排气表面温度的准确预测成为VTM模拟中最关键的部分。

过去曾有各种尝试在一个完整的车辆模型中模拟排气系统温度如前一节所述。这些方法与实验结果吻合较好,在实际应用中效果良好。然而,为了更广泛地适用于整个行业,需要一种更具灵活性和模块化的方法。本研究采用的方法是将排气建模为一维/三维混合模型。

为了开发混合动力模型,排气系统被分成不同的组,然后将建模为1D或3D。例如,提高废气温度的部件,如涡轮增压器或催化转化器,将在1D中建模。更简单的部件,如排气管,将在3D中建模。该方法旨在降低排气系统建模的复杂性,同时保持可接受的精度水平。

排气系统模块的开发分三个阶段进行。在第一阶段完成了排气系统的完整3D建模,随后在第二阶段完成了一个完整的1D模型。混合方法是在建模的第三阶段开发的。第一和第二阶段被用来建立各自建模方法的优点和缺点。第三阶段的目的是克服这两种方法的缺点。为简洁起见,这里只描述混合方法。

过去已经有一些研究探索了类似的混合方法来模拟排气系统。然而,这些研究并没有在一个完整的排气系统上进行。当前报告中提出的技术旨在开发一种混合排气系统模型,该模型可用于集成到整车仿真工作流程中的完整排气系统。

混合方法的开发分两个阶段进行:1.采用部分模块化方法,管道结构采用一维和三维建模,而涡轮增压器、一次催化转化器(PCC)、二次催化转化器(SCC)、中间消声器(MAS)和末端消声器(EAS)等部件采用一维建模。2.完全模块化的方法,其中管道结构仅以3D方式建模,而其他部件仅以1D方式建模。

04 B60/Vmax

B60/Vmax

图9显示了用于热保护测试目的的标准稳定负载箱。测试分为三个阶段:(a)建立稳定启动条件的预调节阶段,(b)车辆正在测试的主要测试阶段,以及(c)热浸泡或关键阶段,在此阶段车辆被关闭,并允许通过自由对流和强制对流的组合冷却。本小节概述了第二阶段的建模。

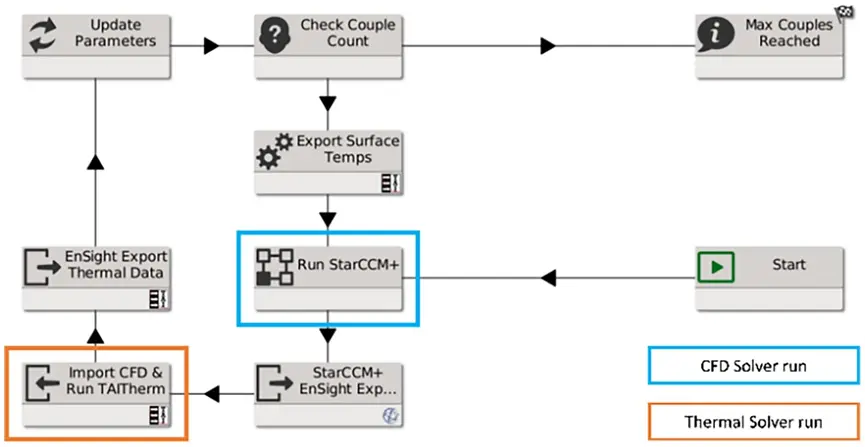

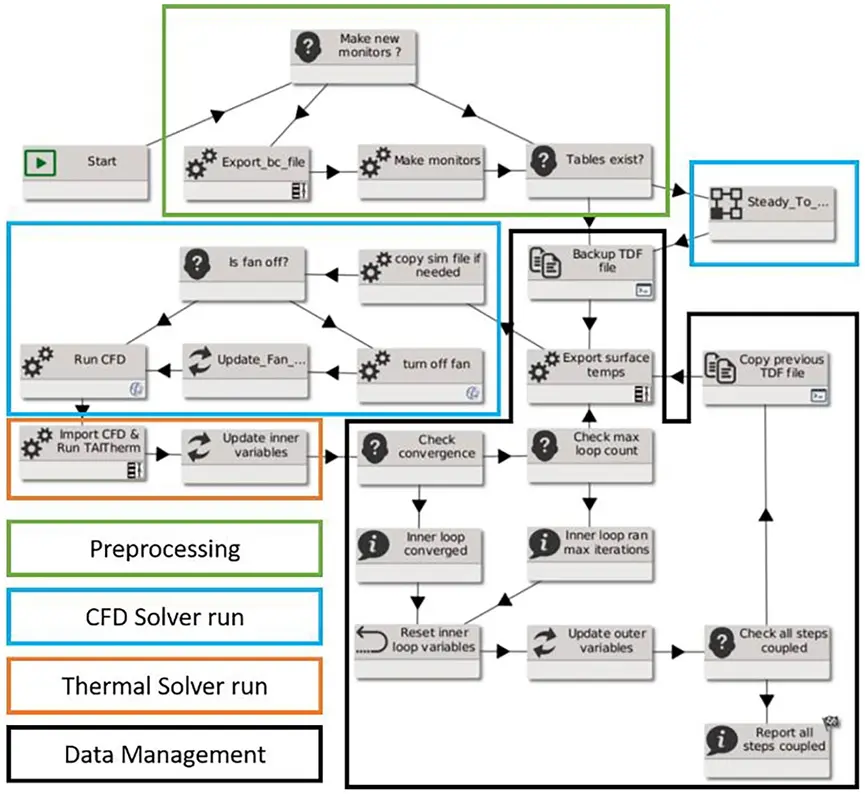

本文选取的稳态载荷工况为以60 km/h(B60)和最大车速(Vmax)恒定上坡行驶。这两种负载情况的工作流在CoTherm内部具有相同的布局。

图10显示了通用布局中稳态联合仿真的工作流程。首先运行CFD模型进行初始化。初始化运行完成后,对流结果导出到热求解器。在热求解器中计算表面温度后,将结果导出到CFD模型中。相应代码中结果的导出和导入由集成到耦合代码中的任务控制。图10中矩形框显示的任务是一组指令,当工作流到达特定任务时,代码必须执行这些指令。这个完整的交换结束了一个耦合循环,整个过程一直运行,直到达到耦合的收敛准则。

图10中描述的过程解释了CFD模型和TAITherm之间的信息交换是如何发生的。为了完成稳态工况下联合仿真过程的建模,有必要将排气系统纳入工作流程。

混合排气建模方法的工作流程包含了一些额外的任务,需要导入和导出管道结构的3D对流数据。工作流还包括与一维模型交换数据的所有程序和任务。

混合方法建模的另一个方面是结合CFD模型和1D模型之间的边界条件交换。这需要在CFD模型中导入入口和出口边界的压力、温度和质量流量值。如前所述,所有这些都是通过自定义宏和附加任务来控制的。此工作流的所有任务都显示在图11中的布局中。

图9热管理实验通用测试方案

图10耦合工具中的通用工作流

图11针对1D/3D混合排气建模方法改进的稳态工作流程

如上所述,初级实验之后是热浸阶段。这个阶段是用一个单独的工作流建模的。工作流程将在下一小节中解释。

05 热浸

热浸

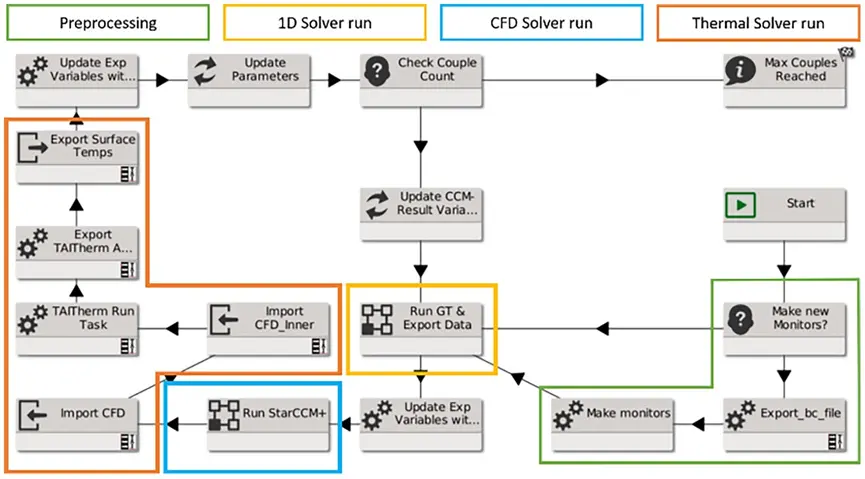

前面展示的测试方案的第三阶段是所谓的热浸泡。在最初的测试之后,飞行器停下来,引擎关闭。在初级试验中被加热的部件仍然需要冷却,以避免热损坏。这是通过在发动机关闭后运行散热器风扇一段固定时间来实现的。一旦风扇关闭,自然对流就会起作用,部件的表面温度在最终下降之前开始上升。这种强制对流和自由对流的结合是图9所示测试方案中热浸泡阶段的特征。热浸泡载荷情况的建模已经得到了广泛的研究,并且在文献中有相当大的工作量。

为了模拟测试方案的这一阶段,必须对上述三个模块进行相应的建模,并有效地将其整合到热浸工况中。前面提到的AUDMS技术用于风扇模块,其中RBM来自主模块通过试验模拟了热浸泡阶段风扇区域的受力情况。这节省了运行热浸泡阶段的RBM模拟所需的计算时间。

排气模块没有针对热浸泡阶段进行广泛的建模。这是因为在这一阶段没有废气流过管道。然而,排气系统上存在高温梯度。这与排气系统对周围环境开放的事实相结合,导致排气系统内部的自由对流气流。为了模拟这种效果,排气模块的1D元件被断开,而3D管道组件仍然与系统的其余部分相连。为了对排气系统的外表面进行建模,使用初级模拟结束时的温度来初始化热浸泡阶段。

如前一节所述,用于热浸泡阶段的热交换器模块需要特殊的建模来表示热交换器矩阵的冷却。由于这个冷却阶段是一个明显的瞬态现象,所以不能用伪瞬态方法来建模。

因此,必须使用完整的瞬态-瞬态耦合方法对其进行建模。在冷却模块试验台上进行的实验可以看出,在B60和Vmax负荷情况下,典型的换热器冷却阶段持续时间约为1分钟。因此,只有热浸泡阶段的第一分钟被建模为完全瞬态。这样,即使使用固定的时间步长,整个模拟的周转时间也不会显著增加。

一旦建立了三个模块,就可以开发完整的负载情况。热浸负荷情况可分为两个阶段:(a)开风机时的强制对流和(b)关风机时的自由对流。第一部分可以进一步分为热交换器冷却的阶段和热交换器冷却到环境温度的阶段。阶段A使用前面提到的完全瞬态方法建模。这是在一分钟的模拟时间内完成的。采用拟瞬态方法模拟了热浸工况下强迫对流和自由对流的第二阶段。该阶段将多个稳态CFD模型耦合到热求解器中的一个瞬态模型,模拟持续时间取决于热浸泡实验需要运行多长时间。这种全瞬态联合仿真和伪瞬态联合仿真的结合,使开发的热浸工作流程独一无二。两种联合仿真方法的结合有助于实现周转时间和精度的最佳组合。图12显示了为热浸泡负载情况开发的工作流程。

图12 热浸负荷工况的伪瞬态工作流程

在360个处理器上,模拟持续时间为20分钟的热浸泡模拟的周转时间为4.5天。本报告的下一章将详细讨论所开发方法的结果。

06 结果和讨论

B60/Vmax

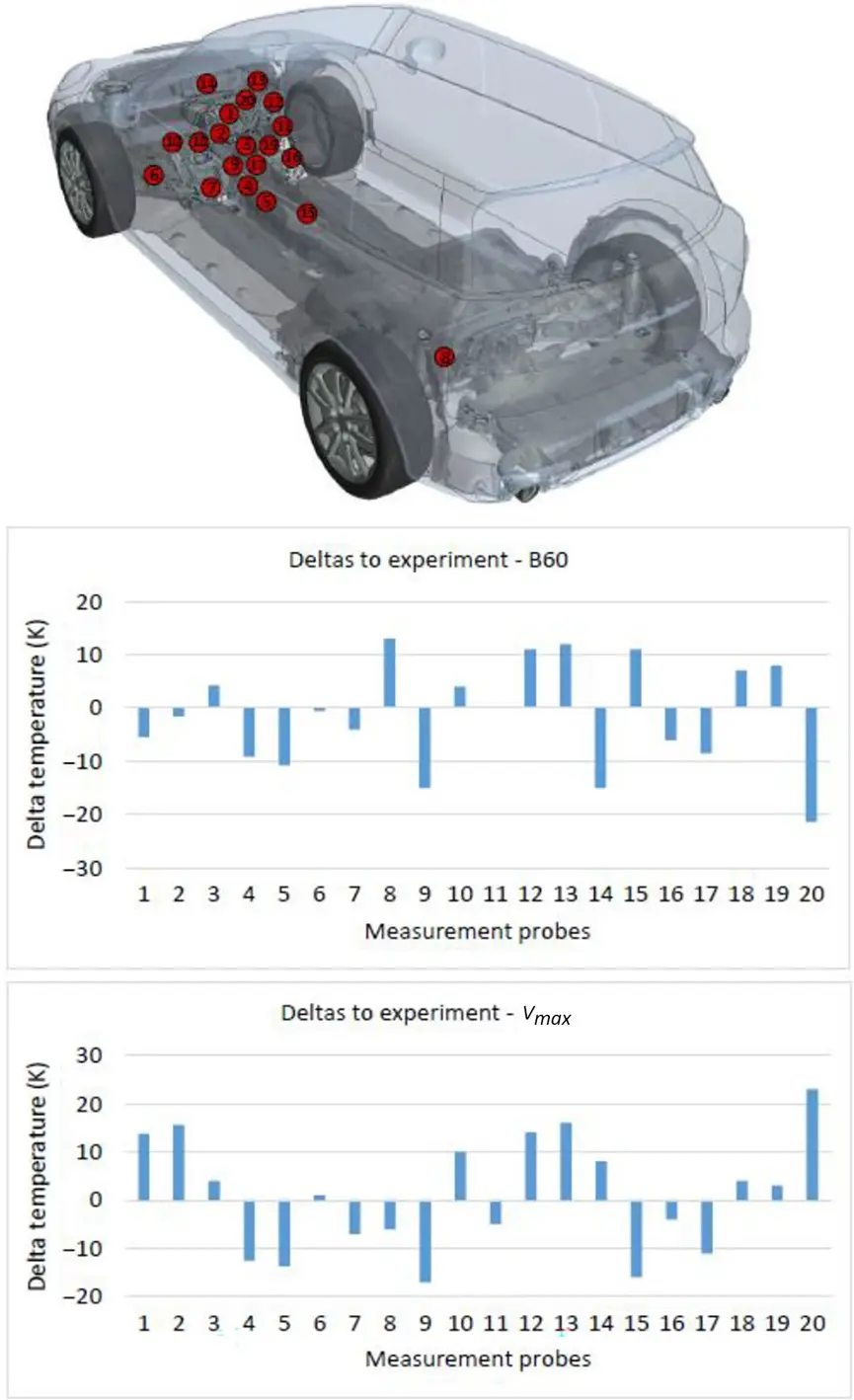

各组分表面温度值的对比图如图13所示。测量点用红色表示。测量使用K型热电偶,公差为±2.5 K。

大多数为比较选择的测量点位于发动机舱区域。这是因为它是车辆温度最高的区域,受所有三个模块建模的影响最大。从图13可以看出,模拟温度值与实验温度值的相关性很好。两种负载情况下的大部分偏差都在可接受的公差范围内。两种负载情况的最大差异在探头20处。该探头位于涡轮增压器旁边的隔热罩上,具有复杂的多层结构,难以在热求解器中使用基于壳体的方法进行建模。

此外,对于两种负载情况,该区域的温度接近550 K和700 K。请记住,20 K的差值虽然不在正常公差范围内,但也是可以接受的异常。

图13 B60和Vmax载荷工况下构件表面温度的仿真与实验比较

热浸

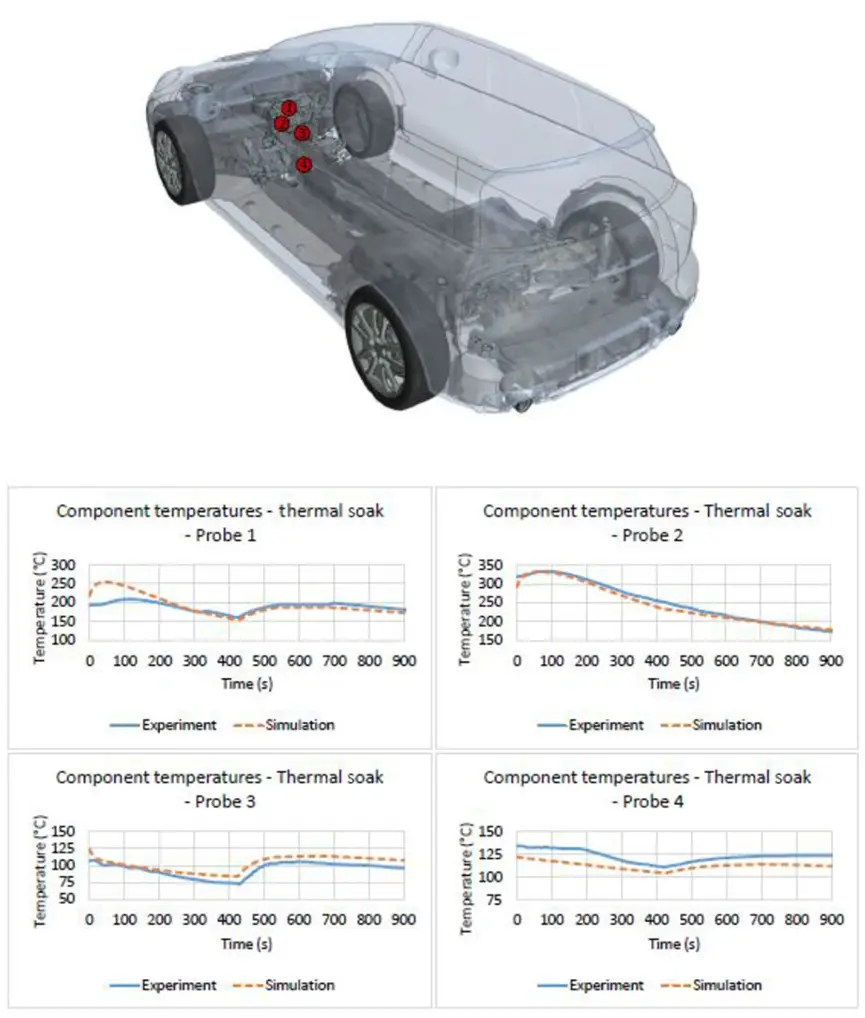

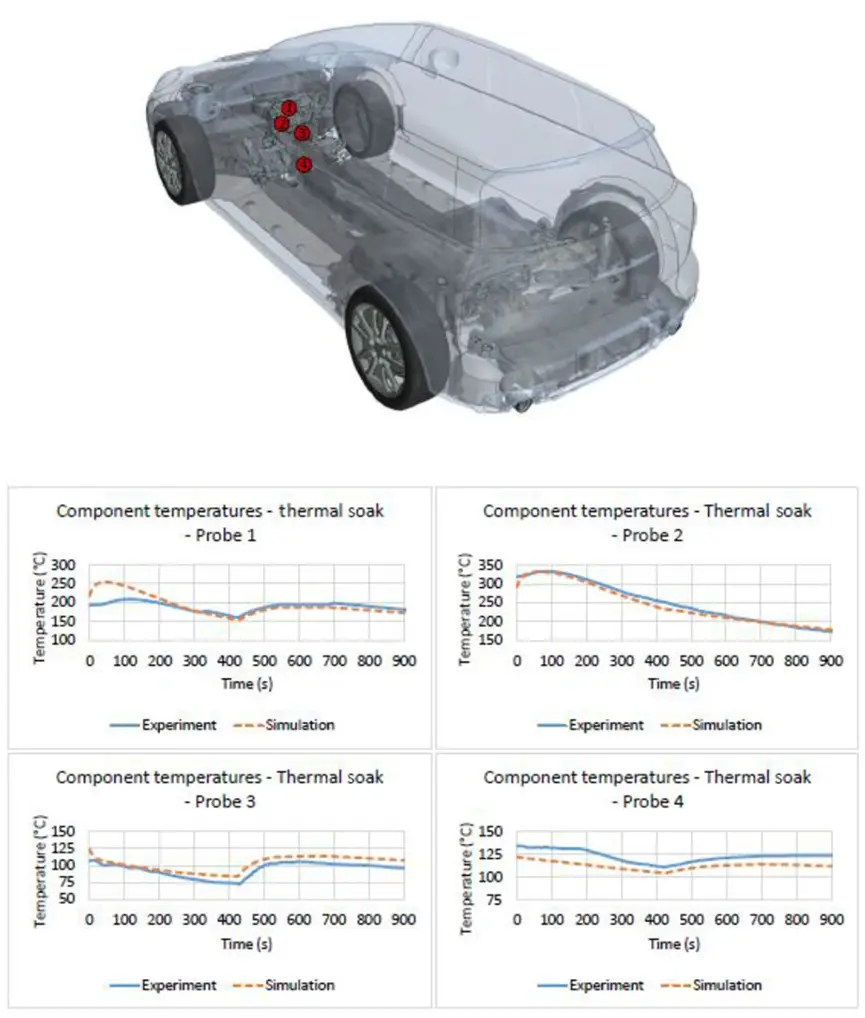

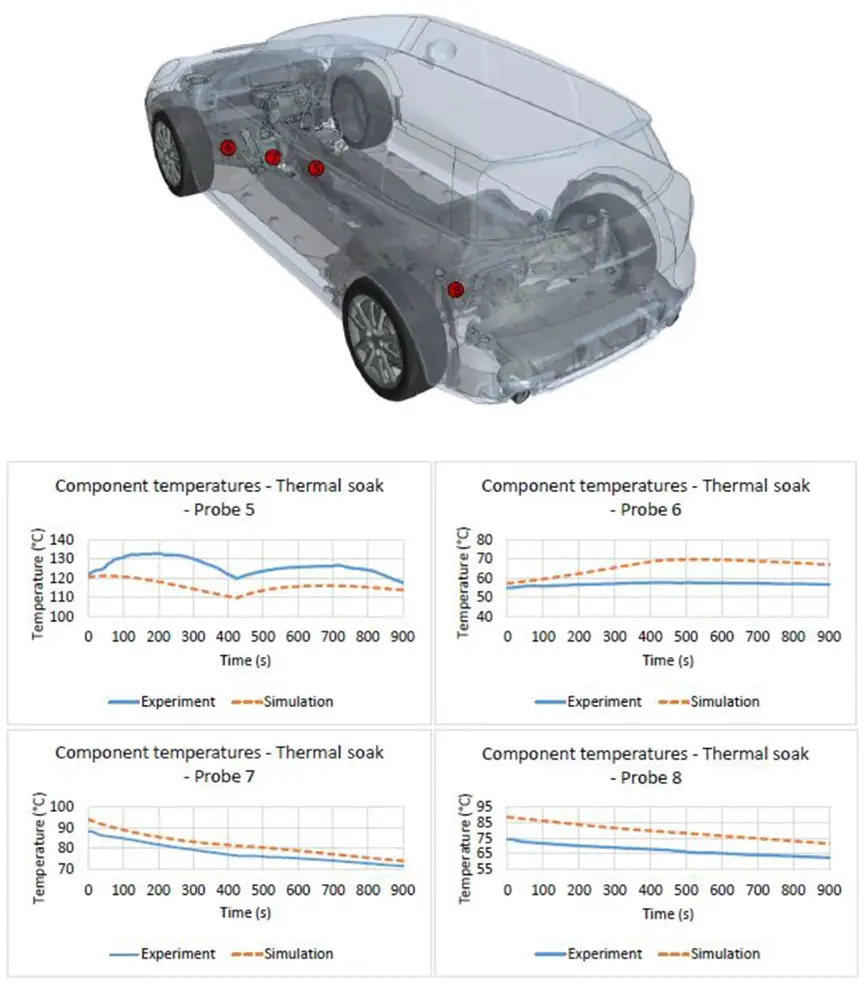

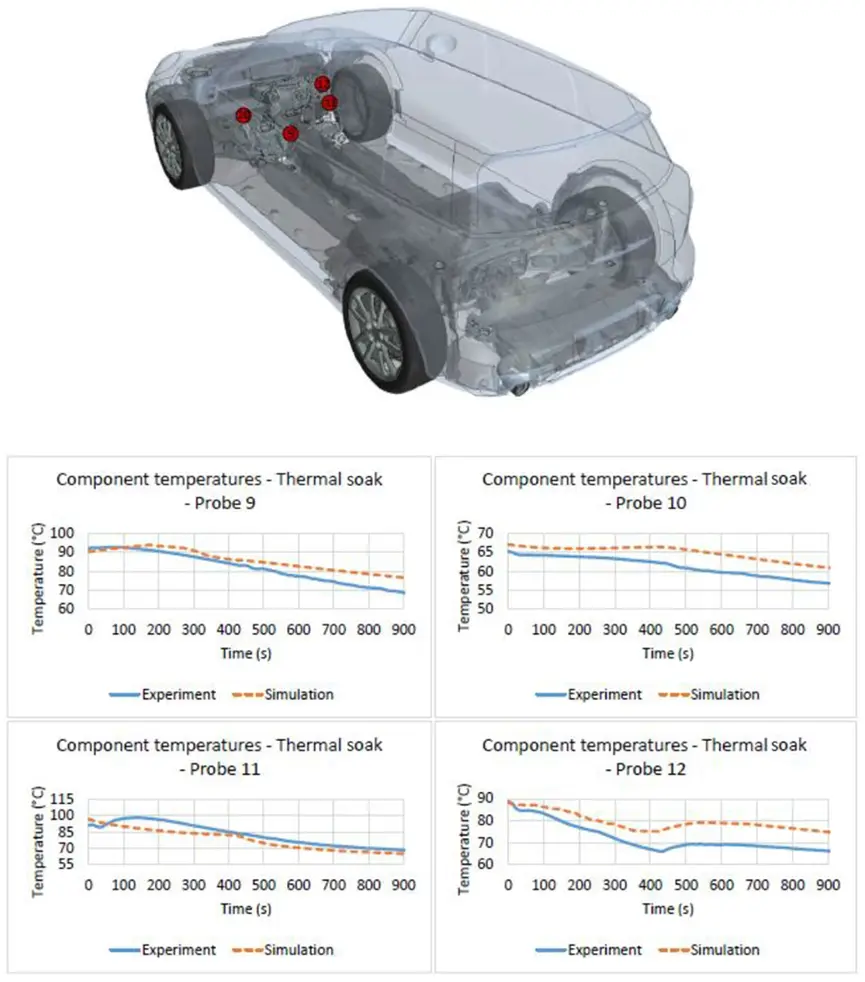

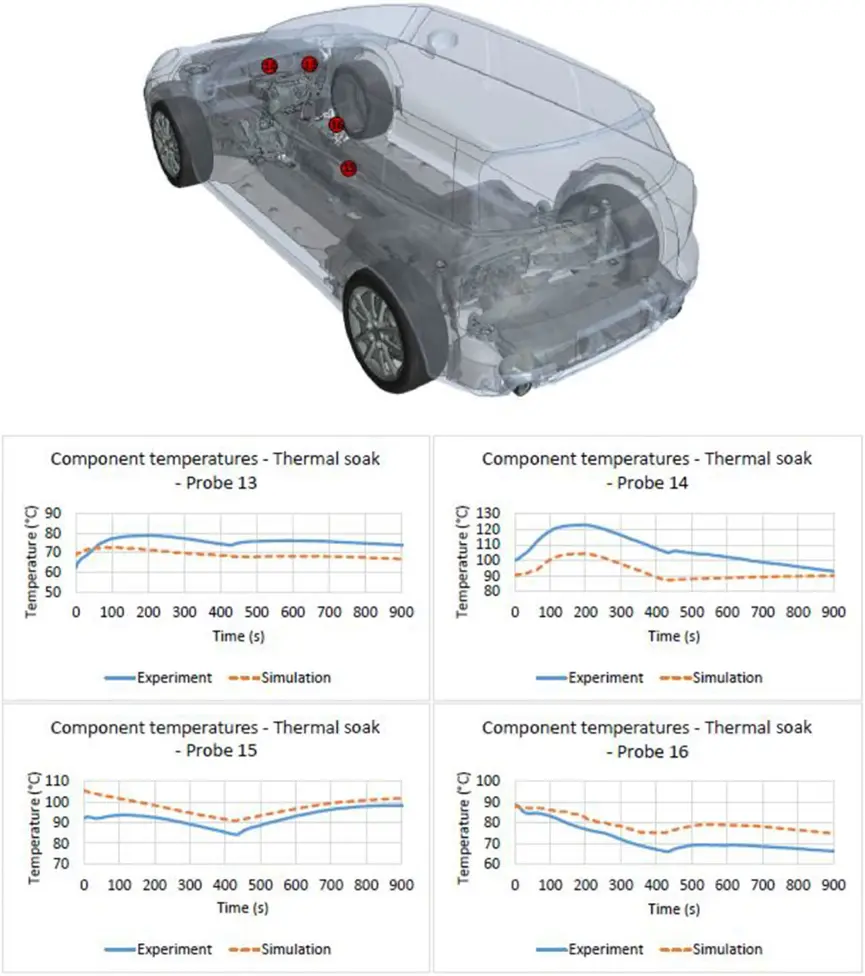

图14至17显示了上述热浸负载情况下20个探头表面温度的模拟值和实测值的比较。由于数据与时间有关,为了清晰起见,每个探针都被单独描述。

从图14 ~ 17可以看出,实验值与模拟值吻合较好。风扇关闭的效果被准确地捕捉到了。有一些特定的点,比如车辆后部的8号探测器,在运行过程中温度值不会发生显著变化。这些微小的表面温度变化也与模拟相匹配,具有足够的精度。

三种模块开发方法中的两种在热浸负载情况下实现。第一个是使用AUDMS方法的风扇模块第二个是使用固体流体热交换器方法的热交换器模块。结果表明,受两种模块影响最大区域的元件温度与实验结果吻合较好。上图中绘制的并非所有探针都显示出模拟和实验之间的密切相关性。

模拟结果的一些曲线显示的响应速度或慢或快于实验结果。这可以归因于组件使用了shell方法。对复杂部件使用单一厚度值会导致热质量的差异,因此,模拟与实验的热响应。模拟和实验的启动温度也有细微的差异。这些是从用于初始化热浸泡模拟的稳态负载情况中延续下来的。

在热浸载荷情况下,组件实验验证的一个重要方面是表征峰值表面温度。峰值值、发生时间和持续时间都是决定相关部件安全性的重要因素。结果表明,热响应曲线的这些属性与实验结果吻合较好。

图14测量探头1-4的热浸结果

图15测量探头5-8的热浸结果

图16测量探头9-12的热浸结果

图17测量探头13-16的热浸结果

07 结 论

本文的研究提出了一种有效和创新的方法来模拟整车在稳态和动态边界条件下的热行为。目前,在现有的关于VTM仿真的文献中,还没有对整车配置的停车和行驶等动态场景进行仿真。这是由于模拟这样的驱动配置文件需要大量的资源,因此需要很高的周转时间。所提出的方法不仅克服了这两个限制因素,而且在应用中也是模块化的,通过对三个模块的建模,可以对稳态和动态载荷情况进行建模。

本研究提出的方法的核心是基于不同模块的方法。它旨在展示可以通过使用模块化方法来优化复杂工作流的周转时间。这可以从本文提供的各种结果中看到。他们表明,本研究中开发的方法能够在最小限度地使用高度特定的建模方法的情况下,对跨越各种边界条件的负载情况进行建模。

为风扇模块建模而开发的AUDMS方法可以显著减少周转时间。混合模拟排气系统的方法是独一无二的,因为它结合了1D和3D模拟技术的优势。它还增加了一定程度的模块化,允许以相对简单的方式测试各种排气系统配置。所开发的模拟热交换器在热浸过程中的冷却阶段的方法也改进了现有的伪瞬态热浸模拟方法。

通过使用这三个模块的不同组合,设计了完整VTM仿真的四个工作流程。结果表明,所提出的方法能够相当准确地模拟所有荷载情况。

作为该方法未来发展的一部分,它可以扩展到高动态负载情况,如赛道模拟。对单个模块的进一步优化也是一个有待探索的途径。风扇模块的AUDMS方法可以扩展到不同车辆的不同风扇几何形状,这将进一步提高模块化。已开发但未集成到工作流程中的排气系统模块的完全混合方法可以改进并纳入其中。此外,可以开发一个完整的瞬态-瞬态仿真工作流程,以更逼真地适应所有三个模块的瞬态效果。

本文提出的方法是为内燃机车辆的热管理模拟而开发的。目前汽车工业的趋势是朝着部分或完全电气化的动力系统发展。虽然这种动力系统产生的废热相对较低,但它们在有效的热管理方面提出了完全不同的挑战。

看看模块化方法如何应用于这种新的负载情况将是很有趣的。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告