纯电总成悬置支架导致的啸叫问题优化案例

一、问题描述

某纯电乘用车在小油门加速工况下,行驶至25km/h 附近车速存在车内啸叫突变问题,该类噪声极易引起用户心理抱怨。根据问题描述初步定位为电总成啸叫问题,为进一步分析引起啸叫突变的根源,需要采集准确的振动噪声数据。

二、问题排查

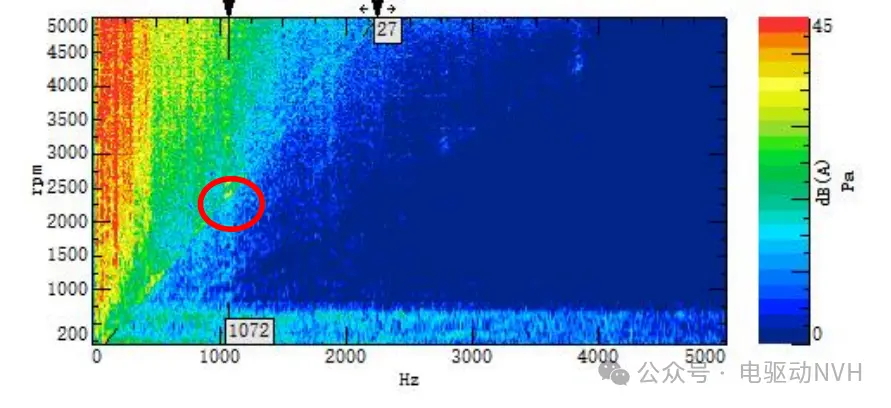

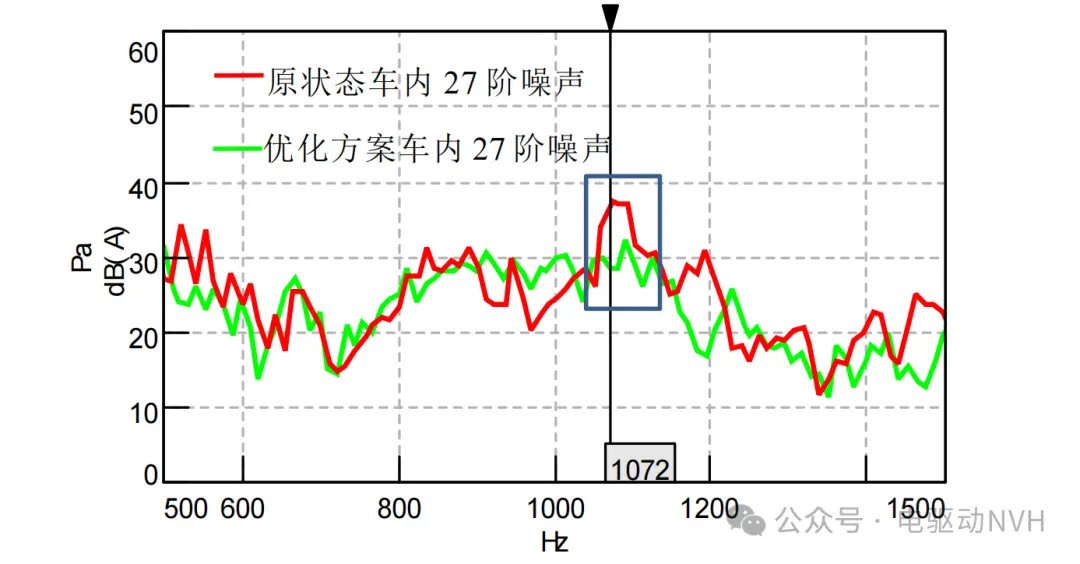

1、车内噪声分析:通过对车内噪声频谱数据分析,车内啸叫突变来源于 27 阶噪声,对应峰值频率 1072Hz 附近,根据电总成参数分析为减速器一级齿啮合阶次啸叫问题,为此可确定为总成系统加速啸叫问题。

车内噪声频谱图

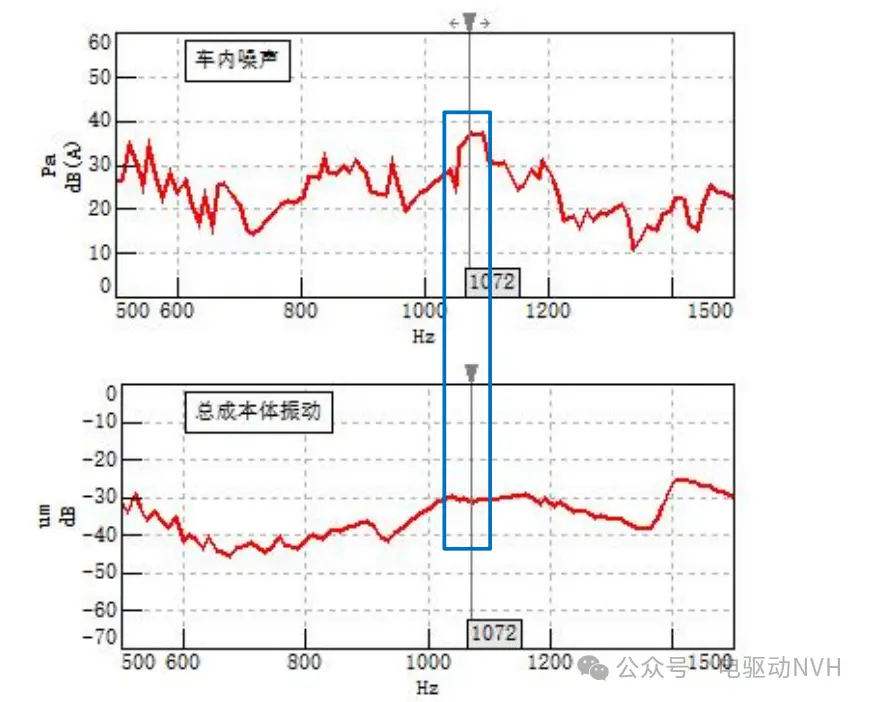

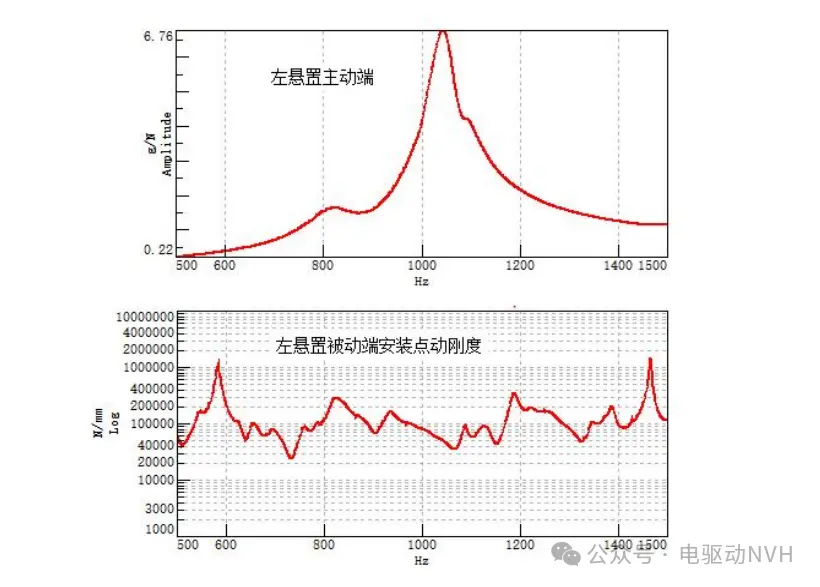

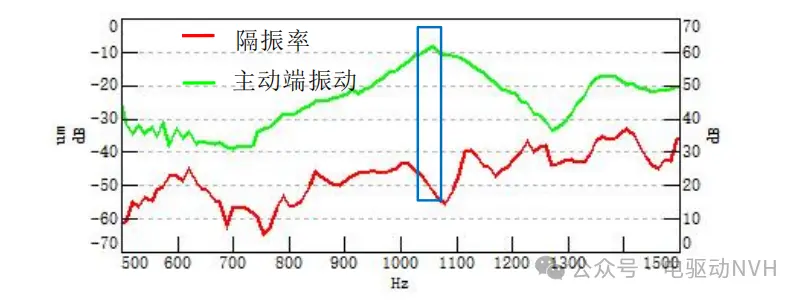

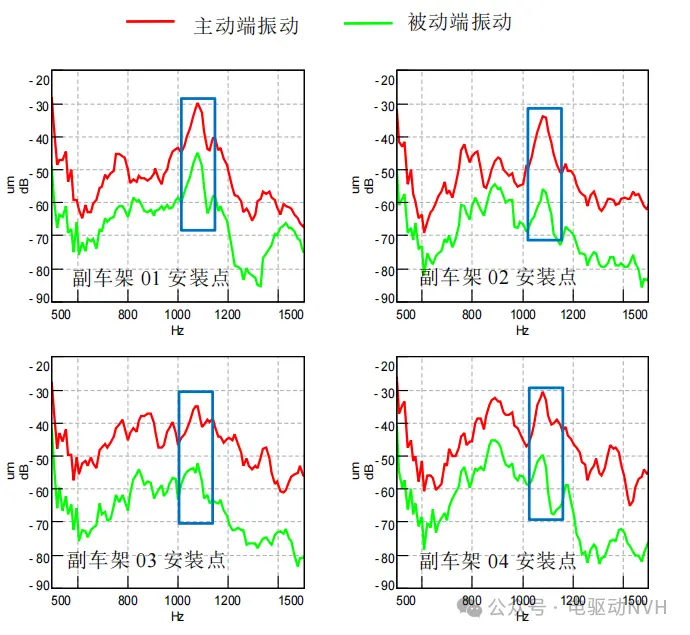

2、振动分析:电总成阶次啸叫突变通常为总成本体振动存在峰值或结构传递路径上某频率段较差导致,为确定问题主要贡献源,对总成系统进行源-路径排查分析,总成振动无对应峰值频率可排除总成问题,根据路径分析可知,左悬置主动端在 1072Hz 处有明显峰值为其支架约束模态,悬置被动端安装点动刚度整体在30000N/mm 以上,同时该频率下悬置隔振率将近20dB,副车架隔振率 10-20dB,综上分析路径隔振性能较好,但仍有对应频率振动通过悬置副车架路径传递至车身端,在 1072Hz 处引起较大的振动峰值,进而导致车内啸叫突变问题。

车内噪声及总成振动阶次切片

左悬置主动端支架约束模态及被动端安装点动刚度

左悬置主动端 27 阶振动及隔振

副车架主被动端 27 阶振动

三、原因分析

车啸叫突变由左悬置支架模态导致,左悬置支架在模态点1072Hz 处振动放大量 为 21dB,对整车状态左悬置支架实测可知其原点动刚度在600N/mm 左右,远低于 1600N/mm 参考值,为此需提升其动刚度值。

四、改进方案与试验验证

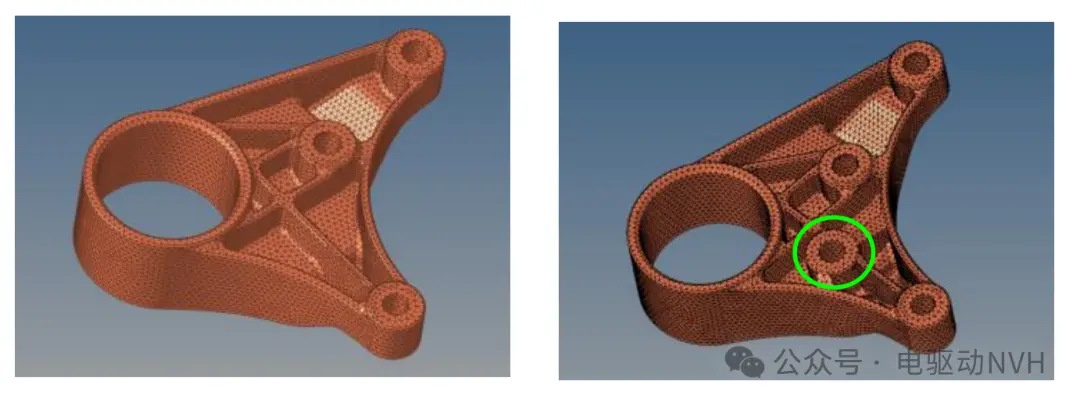

考虑该悬置支架空间布置加质量块受限,加强筋变更对范围较小对原点动刚度提升有限。深入研究发现本悬置支架在电总成安装方式为三点螺栓固定,而电总成上留有四个安装点,从工艺布置角度出发,在左悬置支架额外增加一安装点提升原点动刚度具有可行性。

原方案 三点安装左悬置 优化方案 四点安装左悬置

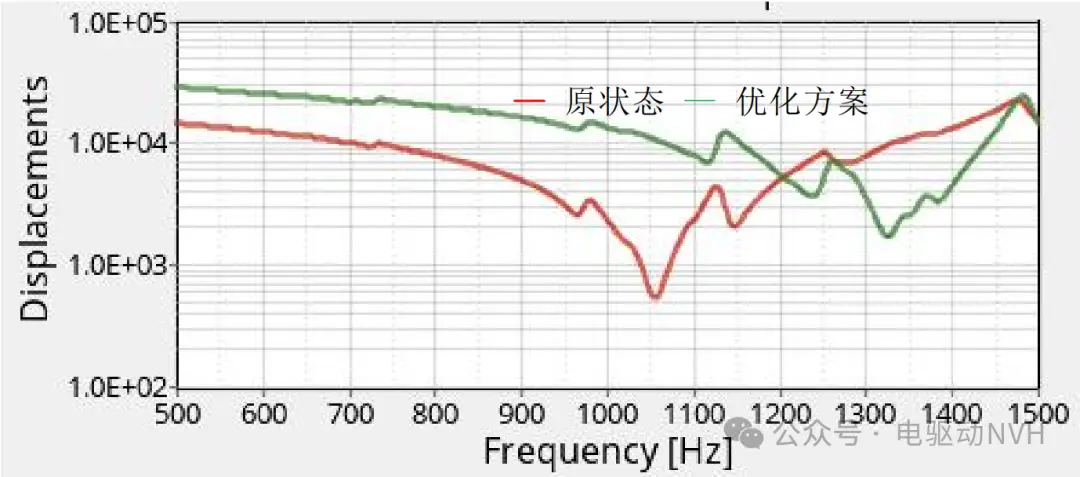

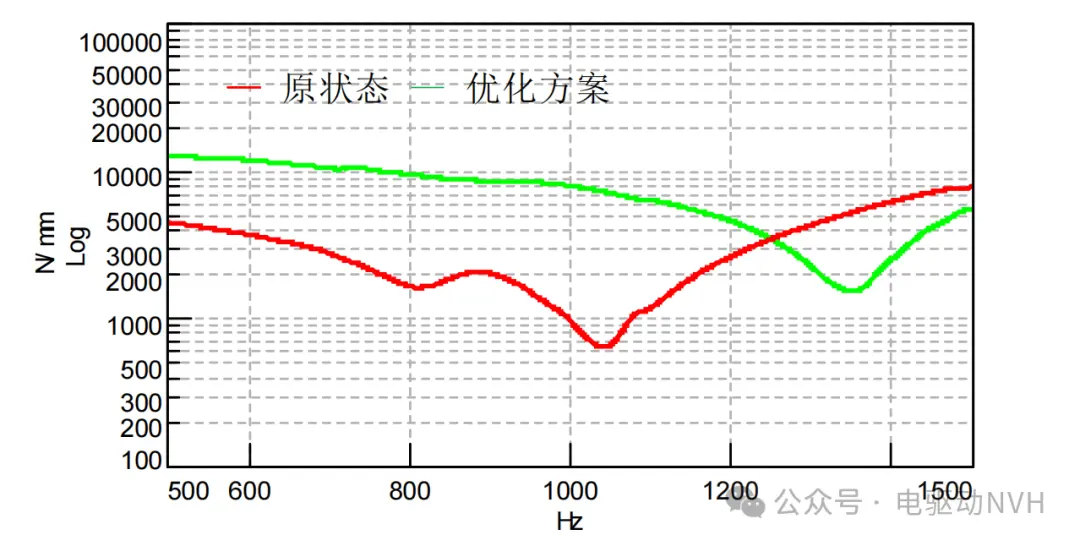

通过有限元仿真分析,为保证与整车状态结果保持一致,计算悬置支架原点动刚度为带总成约束状态下计算,结果如图 13 所示,原状态三点安装左悬置支架原点动刚度计算结果为 550N/mm,变更为四点安装下悬置支架原点动刚度为 1650N/mm,对比分析可得优化后四点安装左悬置支架动刚度得到较大提升。

总成约束状态左悬置衬套中心原点动刚度

左悬置支架实测动刚度对比

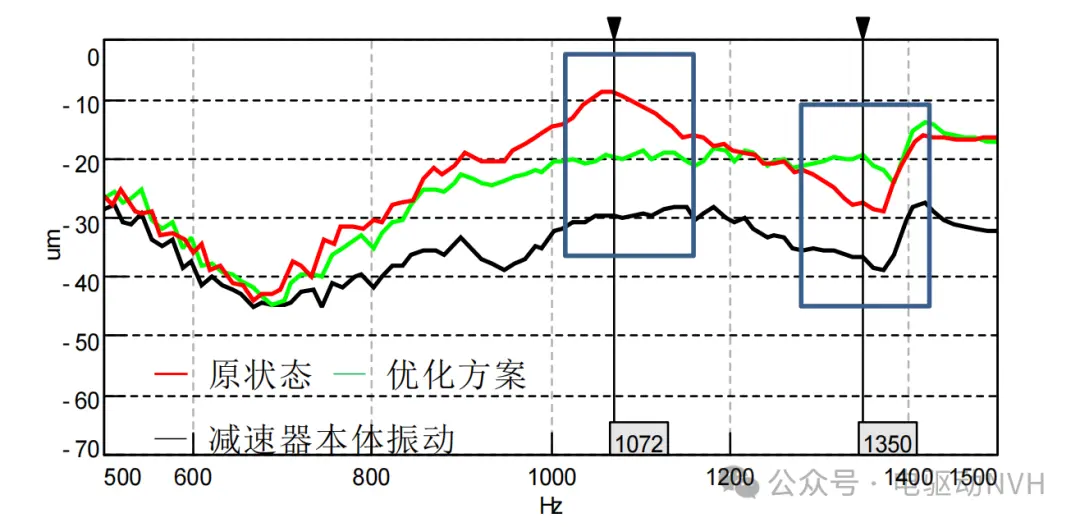

悬置主动支架及总成本体 27 阶振动对比

对比优化前后左悬置支架实测动刚度值,原状态左悬置支架在模态点1072Hz 处动刚度 600N/mm,悬置支架在该点振动放大量 为 21dB,优化 后左悬置支 架在模态点1350Hz 处动刚度 1550N/mm,悬置支架在该点振动放大量为 16dB,所得动刚度与振动放大量关系与上节目标讨论基本相符。变更后的左悬置 1072Hz处振动降至-20dB,1350Hz 处振动增至-20dB,啸叫突变点得到优化的同时变更后的模态点对车内影响较低。左悬置优化方案实车主观评价加速工况下啸叫突变感觉消失,实测数据如图所示,啸叫突变点 1072Hz 附近车内噪声优化 8dB 得到明显改善。

实车验证方案效果

小结:通过悬置主动端支架模态引起车内啸叫突变问题分析,传统单纯管控悬置支架模态频率方法不足以完全避免该类问题产生,噪声产生的根本原因主要由悬置支架模态频率峰值振动通过结构传递至车内导致。通过对悬置支架原点动刚度的管控,前期设计阶段可以对该问题进行有效规避。

参考,舒斌,《纯电总成悬置支架导致的啸叫问题优化方法研究》

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告