悬架性能检测和车轮不平衡的原因分析

车轮不平衡的原因分析

轮毂、制动鼓(盘)加工时定心定位不准、加工误差大、非加工面铸造误差大、热处理变形、使用中变形或磨损不均。

轮胎螺栓质量不等;轮胎质量分布不均、尺寸或形状误差过大、磨损不均

轮辋质量分布不均或径向圆跳动、轴面圆跳动太大。

使用翻新胎或垫、补胎。

并装双胎的充气嘴未相隔180°安装,单胎的充气嘴未与不平衡点标记相隔180°安装(经过平衡试验的新轮胎,往往在胎侧标有红、黄、白或浅蓝色的□、△、○或◇符号,用来表示不平衡点位置)。

轮毂、制动鼓(盘)、轮胎螺栓、轮辋、内胎、衬带、轮胎等组装成车轮后,累计的不平衡质量或形位误差过大,破坏了原来的平衡。

悬架性能检测

汽车悬架系统构成及功能是什么?哪个零部件对悬架性能影响较大?

悬架组成:弹性元件(含横向稳定器(杆))、导向装置(纵向、横向推力杆)和减振装置;

作用:保证汽车良好的行驶平顺性、乘坐舒适性、操纵稳定性和行驶安全性。由于悬架系统跳跃,车轮与地面间的接地力减少,造成汽车转向盘发飘、弯道时车身晃动、制动时跑偏或侧滑。

汽车悬架装置中最易发生故障的元件是减振器。

悬架性能检测方法

(1)经验法

即通过人工进行外观检查,主要检查悬架弹簧有无裂纹,弹簧和导向装置的连接螺栓是否松动,减振器是否漏油、缺油、损坏等。

(2)按压法

即按压车体法,可分为人工按压车体法和试验台动力按压车体法。

试验台动力按压车体法

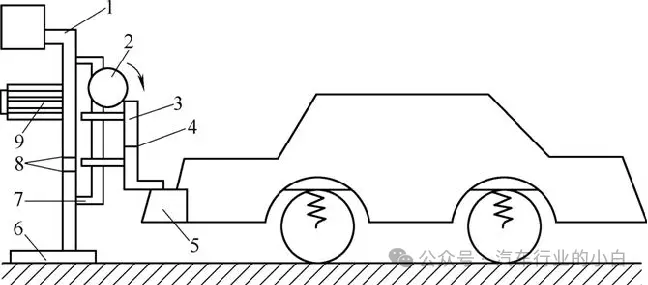

如图所示,采用试验台动力按压法时,支架在固定于地面的导轨上移动,固定在支架上的测量装置随支架在导轨上移动,使汽车保险杠处于推杆下。

按压车体法试验台1—支架 2—凸轮 3—推杆 4、8—光脉冲测量装置 5—汽车保险杠 6—水平导轨 7—垂直导轨 9—电动机

检测原理:

接通电动机,凸轮旋转,压下推杆,车身被压低,压缩量与汽车实际行驶时静态与动态载荷引起的压缩量之和相一致。压缩到最低点时推杆松开,同时车身回弹并衰减振动。此时,光脉冲测量装置接通,得到相邻两个振动峰值,按指数衰减规律求得阻尼值并与标准相比较,评价减震器的工作性能。缺点:不能对同轴左右悬架独立评价。

试验台检测法

根据激振方式的不同,悬架试验台可分为跌落式和共振式两种,而共振式试验台根据检测参数的不同,又可分为测力式和测位移式两种。

跌落式悬架试验台

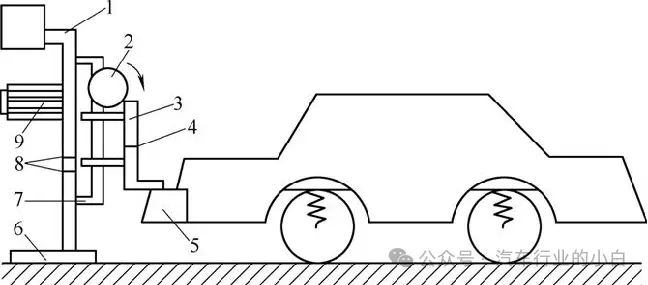

测试时,先通过举升装置将汽车升起一定高度,然后突然松开支撑机构或撤去垫块,车辆落下时产生自由振动,然后用测量装置测量车体振幅或用压力传感器测量车体对台面的冲击压力,对振幅或压力分析处理后,评价汽车悬架的工作性能。

跌落式悬架检测台

1-垫块;2-测量装置

共振式悬架试验台

工作原理:

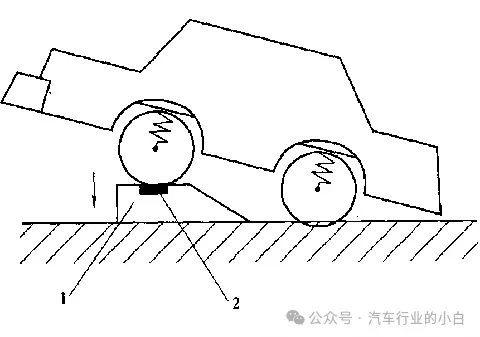

(1)先通过试验台中的电动机、偏心轮、蓄能飞轮和弹簧组成的激振器,迫使试验台平台及其上被检汽车悬架装置产生振动;

(2)在开机数秒后断开电动机电源,而由蓄能飞轮产生扫频激振。

(3)电动机频率比悬架固有频率高,因此蓄能飞轮在逐渐降速的扫频激振过程总能扫到悬架系统固有振动频率,从而试验平台-悬架系统共振。

(4)通过检测激振后振动衰减过程中的力或位移的振动曲线,求出悬架系统频率和衰减特性,便可判断悬架减震器的性能。

共振式悬架试验台1—蓄能飞轮 2—电动机 3—凸轮 4—台面 5—激振弹簧 6—测量装置(平台)

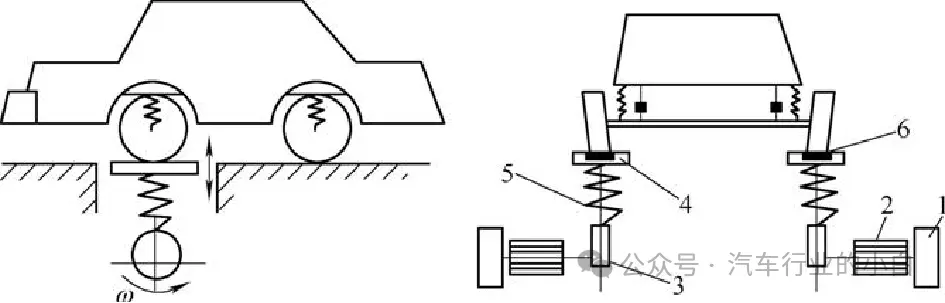

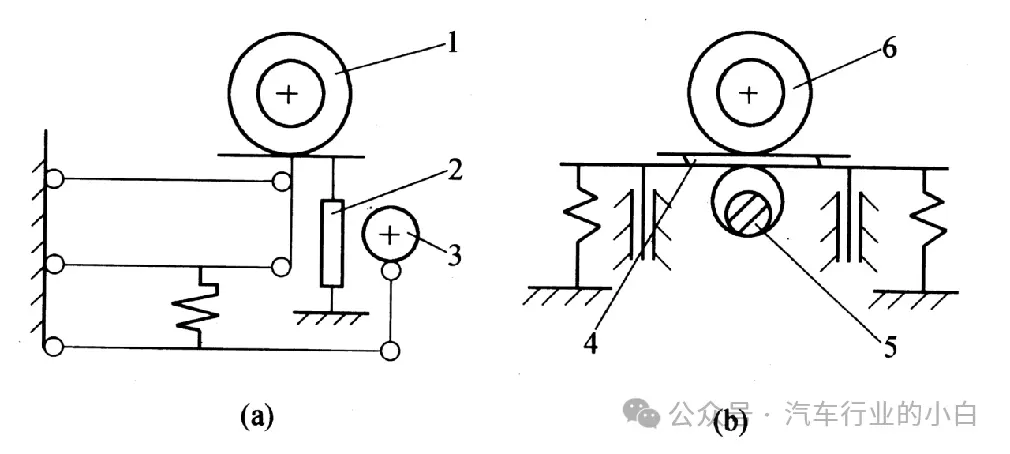

共振式根据检测参数的不同分:测力式和位移式。

a)测位移式; b)测力式;

1、6—车轮;2—位移传感器;3-偏心轮;4—力传感器;5-偏心轴

- 下一篇:【C-NCAP成绩发布】理想L6

- 上一篇:整车空调测试系统设计

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告