R30法规对乘用车轮胎的要求(下)

1.常用轮胎的结构

2.R30的范围&定义

3.R30对轮胎标志的要求

4.R30对轮胎的技术要求

5.R30规定的性能测试方法

4.2.2 轮胎经载荷/速度测试后,如果不出现胎面脱层、帘布层脱层、帘线剥离、崩花或帘线断裂,应认为经载荷/速度测试合格。

标有速度等级符号“Y”的轮胎,经过相应测试后,因专用试验设备和特殊情况引起的轮胎表面起皱(起泡)现象,被视为通过了测试。

如果“漏气保用轮胎”在经过第5.3款规定进行测试后,它的偏离截面高度与开始测试前相比改变程度不高于20%,胎面花纹仍保持在轮胎胎壁上,也被视为通过了测试。

4.2.3 在载荷/速度性能试验后6h测量的轮胎外径不应超过试验前测量外径的±3.5%。

4.3.1 为了被归类为特殊用途轮胎,轮胎应具有块状胎面花纹,其中块状花纹比普通轮胎更大、间距更宽,并具有以下特征:

(a)胎面深度≥9mm;

(b)空隙率≥30%。

4.3.2 为了被归类于越野轮胎,特殊用途轮胎应具备以下特征:

(a)胎面深度≥11mm;

(b)空隙率≥35%;

(c)速度类别≤160km/h。

4.4 胎面磨损标志 4.4.1 充气轮胎应具有至少6个横向磨损志,其间隔大致相等,并位于主花纹沟内。胎面磨损标志应与胎面加强筋或加强块之间的橡胶凸块有明显的区别。

4.4.2 如果轮胎的尺寸适合安装在标称直径为12英寸或以下的轮辋上,则可接受4排胎面磨损标志。

4.4.3 胎面磨损标志应当在花纹沟槽深不低于1.6mm处标出,其公差为+0.60/-0.00mm。

4.4.4 胎面磨损标志的高度是通过:测量从胎面表面到胎面磨损标志顶部,与从胎面表面到胎面磨损标志根部的花纹沟槽底部之间的深度差来确定的。

5.R30规定的性能测试方法

5.1 轮胎准备

5.1.1 将新轮胎安装在制造商规定的试验轮辋上。

5.1.2 将轮胎充气,使气压达到下表给出的相应压力(用kPa作单位):

T型临时使用备胎气压达到420kPa。

速度类别斜交帘布层轮胎子午线/漏气保用轮胎斜交带束层轮胎层级标准加强标准468LMN230270300240280-PQRS260300330260300260TUH280320350280320280V300340370300340-W---320360-Y---320360-

5.1.3 如制造商说明理由,可以使用与上述5.1.2条给定的气压值不同的试验充气压力。

5.1.4 使轮胎和车轮装配总成在试验室温度下放置不少于3h。

5.1.5 调整轮胎气压至上述5.1.2或5.1.3条的规定值。

5.2 进行测试

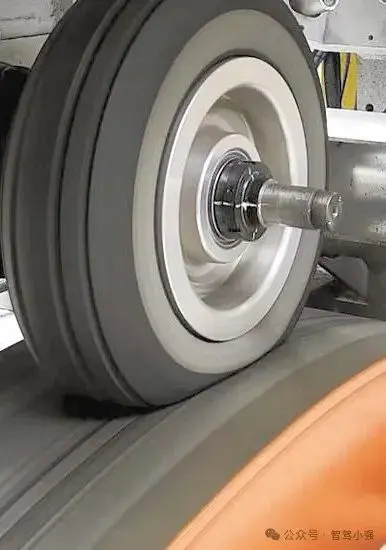

5.2.1 将轮胎和车轮总成安装在测试轴上,并将该总成紧压在直径为1.7m±1%或2m±1%的光滑转鼓的外表面上。

5.2.2 将下列负荷的80%施加到试验轴上:

(a)对于速度等级符号为L~H 在内的轮胎,其载荷指数相对应的最大额定载荷; (b)对于速度等级符号为“V”的最大速度 240km/h的轮胎,相对应的最大额定负荷为:

最大速度(km/h)最大额定载荷(%)21598.52209722595.52309423592.524091

(c) 对于速度等级符号为“W”的最大速度270kmh的轮胎,相对应的最大额定负荷为:

最大速度(km/h)最大额定负载(%)240100250952609027085

(d)对于速度等级符号为“Y”的最大速度为300km/h的轮胎,相对应的最大额定负荷为:

最大速度(km/h)最大额定负载(%)270100280952909030085

5.2.3 在整个试验过程中,轮胎气压不应改变,并且试验载荷必须保持不变。

5.2.4 试验期间,试验室温度应保持在20℃ ~30℃之间,或者制造商同意,温度可高一些。

5.2.5 试验应连贯进行,按下列程序不得中断。

(a)速度从提高到试验初始速度所花时间:10min。

(b)试验初始速度:在光滑转鼓直径为1.7m ±1%的情況下,等于该种轮胎规定的最大速度减去40km/h;在光滑转鼓直径为2m±1%的情况下,等于该种轮胎规定的最大速度减速30km/h。 (c)速度递增量:10km/h。

(d)每一速度段试验持续时间:10min(最后速度段除外)。

(e)最后速度段试验持续时间:20min。

(f)最大试验速度:在光滑转鼓直径为1.7m±1%的情况下,等于该种轮胎规定的最大速度减去10km/h;在光滑转鼓直径为2.0m±1%的情況下,等于规定的最大速度。 (g)但是,对于最大速度为300km/h(速度等级符号为Y)的轮胎,试验持续时间在初始试验速度段是20min,在最后速度段为10min。

5.2.6 第二次测试的试验方法,以评价超过 300km/h的轮胎性能,应当按下列方法进行:

(a)将试验轴负荷增加至轮胎制造商规定的最大速度对应的最大额定负荷的80%。 (b)试验应按下列规定连续进行:

(i)从0增加到制造商规定的最大速度需 10min; (ii)在最大试验速度下试验5min;

(iii)最大试验速度:在光滑转鼓直径为1.7m±1%的情况下,等于该种轮胎规定的最大速度减去10km/h;在光滑转鼓直径为2.0m±1%的情況下,等于规定的最大速度。

5.3 评估“漏气保用模式”的程序

5.3.1 将新轮胎安装在制造商规定的试验轮辋上。 5.3.2 将轮胎充气至250kPa,并在38±3℃的实验温度下调节轮胎和车轮总成不少于3小时。

5.3.3 拆下气门塞座,等待轮胎完全干瘪。

5.3.4 将轮胎和车轮总成安装在一个测试轴上,并将该总成紧压在直径为1.7m±1%或2m±1%的光滑转鼓的外表面上。

5.3.5 将试验轴负荷增加至轮胎负荷指数对应的最大载荷的65%。

5.3.6 测试速度:如果转鼓直径为2.0m±1%,则为80km/h;如果转鼓直径为1.7m±1%,则为75km/h。

5.3.7 试验期间,试验室的温度必须保持在38°C±3°C。温度传感器应距离轮胎侧壁不小于0.15m,不大于1.00m。

5.3.8 按照以下细节不间断地进行测试: (a)在5分钟内将轮胎和车轮总成从零速度加速到恒定的测试速度;

(b)在试验开始时,测量偏转截面高度Z1;

(c)以恒定试验速度和恒定试验载荷运行轮胎和车轮总成60分钟; (d)测试结束时,测量偏转截面高度Z2。

5.3.9 计算偏转截面高度相对于试验开始时偏转截面高度的变化百分比为:

((Z1-Z2) /Z1) x 100%

5.4 评估ERS轮胎的“爆胎运行模式”的程序

5.4.1 在符合以下规格的测试轮辋上安装新轮胎:

(a)根据ISO 4000-1,测量轮辋宽度 (b)根据ISO 4000-2,轮辋两侧有驼峰(圆形或小扁平)的轮廓。

5.4.2 将轮胎充气至250kPa的充气压力,并在25°C±3°C的试验室温度下调节轮胎和车轮总成不少于三个小时。

5.4.3 拆下气门塞座,等待轮胎完全干瘪。

5.4.4 将轮胎和车轮总成安装在一个测试轴上,并将该总成紧压在直径为1.7m±1%或2m±1%的光滑转鼓的外表面上。

5.4.5 将试验轴负荷增加至轮胎负荷指数对应的最大载荷的60%。

5.4.6 测试速度:如果转鼓直径为2.0m±1%,则为80km/h;如果转鼓直径为1.7m±1%,则为75km/h。

5.4.7 试验期间,试验室的温度必须保持在25°C±3°C。温度传感器应距离轮胎侧壁不小于0.15m,不大于1.00m。

5.4.8 按照以下细节不间断地进行测试: (a)在5分钟内将轮胎和车轮总成从零速度加速到恒定的测试速度;

(b)在试验开始时,测量偏转截面高度Z1;

(c)以恒定试验速度和恒定试验载荷运行轮胎和车轮总成60分钟; (d)测试结束时,测量偏转截面高度Z2。

5.4.9 计算偏转截面高度相对于试验开始时偏转截面高度的变化百分比为:

((Z1-Z2) /Z1) x 100%

5.5 等效试验方法

如果采用5.2、5.3、5.4所述方法以外的测试方法,则必须证明其等效性。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告