R54法规对商用车轮胎的要求(下)

1.R54的范围&定义

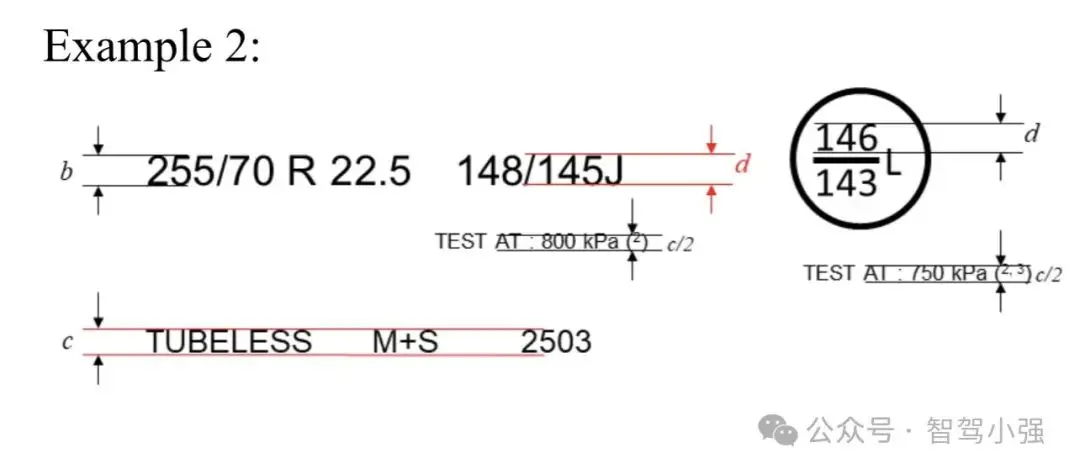

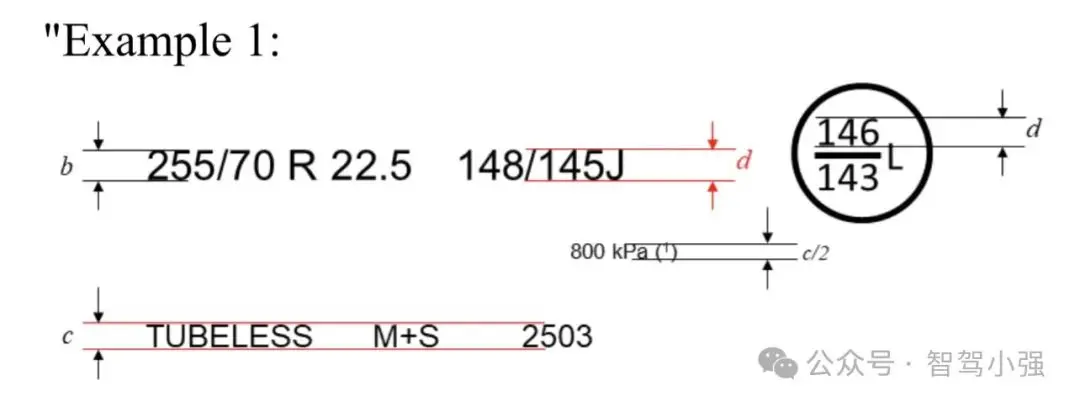

2.R54对轮胎标志的要求

3.R54对轮胎的技术要求

4.R54规定的性能测试方法

3.R54对轮胎的技术要求

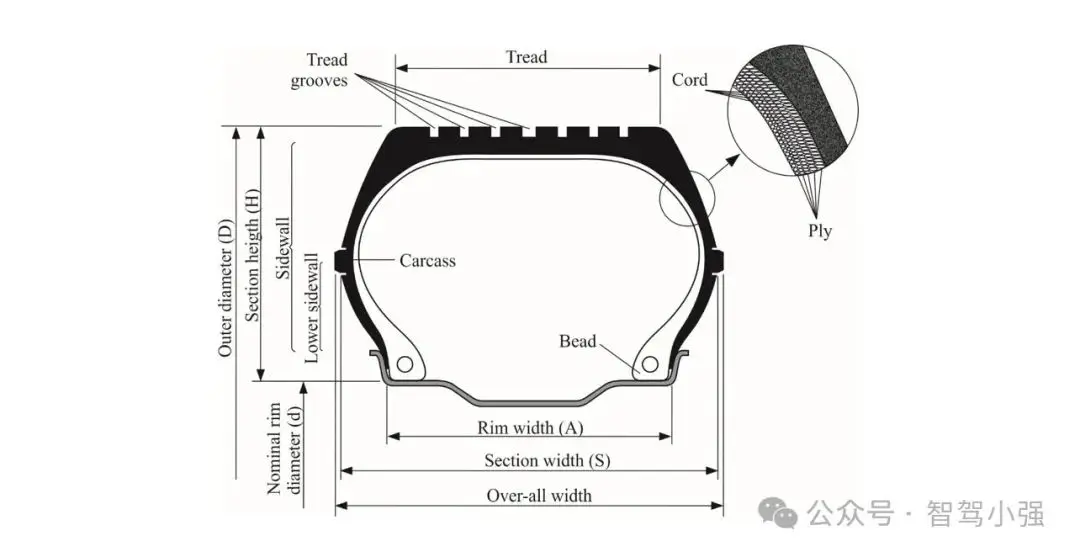

3.1 轮胎的尺寸

3.1.1 轮胎的截面宽度

3.1.1.1 截面宽度按下列公式计算:

S=S1+K· (A-A1)

式中:

S是截面宽度(四舍五入为整数,用mm表示),在测量轮辋上测得;

S1是轮胎名称中的标称截面宽度(用mm表示),按规定的标志标在轮胎胎侧上;

A是测量轮辋的宽度(用mm表示),在制造商提交的的文档中标明;

A1是理论轮辋宽度(用mm表示);

A1应等于S1乘以制造商规定的系数x,K应等于0.4。

3.1.1.2 尽管有上述规定,但在本法规附录5表格第1栏中给出名称的轮胎类型,截面宽度应是表中与轮胎规格对应的截面宽度。

但是,如果使用的测量轮辋的宽度代码不同于附录5表格中给出的测量轮辋的宽度代码,则使用上述公式进行截面宽度测量计算。其中:

S1是表格中列出的以mm为单位的截面宽度;

A1是表格中的测量轮辋宽度代码乘以25.4;

其他参数定义与3.1.1.1中保持不变。

3.1.1.3 标有“轮胎和轮辋装配配置”符号为“A”的轮胎,其K值应等于0.6。

3.1.2 轮胎的外径

3.1.2.1 轮胎外径应由下列公式计算:

D=d+2H

式中:

D是轮胎外径,用mm表示;

d是上文1.20.4定义的常规数字,表示轮辋直径,用mm表示; H是标称截面高度四舍五入到整数,单位为mm:

H=0.01S1·Ra

S1是标称截面宽度,用mm表示; Ra是标称高宽比。

轮胎侧壁上显示的轮胎尺寸标识,均符合2.4段的要求。

3.1.2.2 对于本法规附录5表格第一栏中给出规格的轮胎类型,外径应为表中与轮胎规格相对应的给定的外径值。

3.1.2.3 但是,标有“轮胎和轮辋装配配置”符号为“A”的轮胎,外径应为轮胎侧壁上显示的轮胎尺寸名称中规定的外径。

3.1.3 充气轮胎的测量方法 充气轮胎的尺寸应按照下述程序进行测量:

(a)将轮胎安装在规定的测量轮辋上,并将其充气至制造商指明的压力;

(b)安装在轮辋上的轮胎至少要经过24h的实验室环境温度静置;

(c)将轮胎压力重新调整到(a)中规定的值;

(d)通过卡尺在6个等间距点测量总宽度,把加强筋或加强条的厚度包括在内,这样获得的最大测量值被视为总宽度;

(e)用测量最大周长得到的数值除以π(3.1416)来确定外径。

3.1.4 轮胎截面宽度技术要求

3.1.4.1 轮胎的总宽度可能小于根据上文3.1.1条所确定的一个或多个截面完度。

3.1.4.2 子午线轮胎的宽度可超过该值4%,斜交轮胎的宽度可超过该值8%,但下列拟用于双胎安装的轮胎,应满足对应公差要求:

(a)标称截面宽度超过305mm且高宽比大于60的子午线轮胎:2%;

(b)附件5第一部分所列截面宽度超过305mm的子午线轮胎:2%;

(c)标称截面宽度超过305mm的斜交线轮胎:4%; (d)附件5第一部分所列截面宽度超过305mm的斜交线轮胎:4%。 3.1.4.3 但是,标有“轮胎和轮辋装配配置”符号为“A”的轮胎,轮胎下部区域的轮胎总宽度等于制造商说明中显示的轮胎安装轮辋的标称宽度增加27mm。

3.1.5 轮胎外径技术要求

轮胎外径在按下列公式求得的最大直径Dmax和最小直径Dmin之间:

Dmin=d+2Hmin

Dmax=d+2Hmax

式中:

Hmin=H·a 四舍五入到整数mm

Hmax=H·b 四舍五入到整数mm

3.1.5.1 对于附录5所列出规格的轮胎,以及“轮胎至轮辋装配配置”符号为“A”的轮胎,标称截面高度H等于:

H=0.5(D-d)四舍五入到整数mm

3.1.5.2 对于附件5中未列出的其它规格的轮胎,“H”和“d”按3.1.2.1条来确定。

3.1.5.3 系数“a〞和“b”分别为:

a=0.97

子午线常规轮胎,b=1.04

子午线特殊用途轮胎,b=1.06

斜交线常规轮胎,b=1.07

斜交线特殊用途轮胎,b=1.09

对于雪地胎,按上述所确定的最大外径(Dmax)可以超过1%。

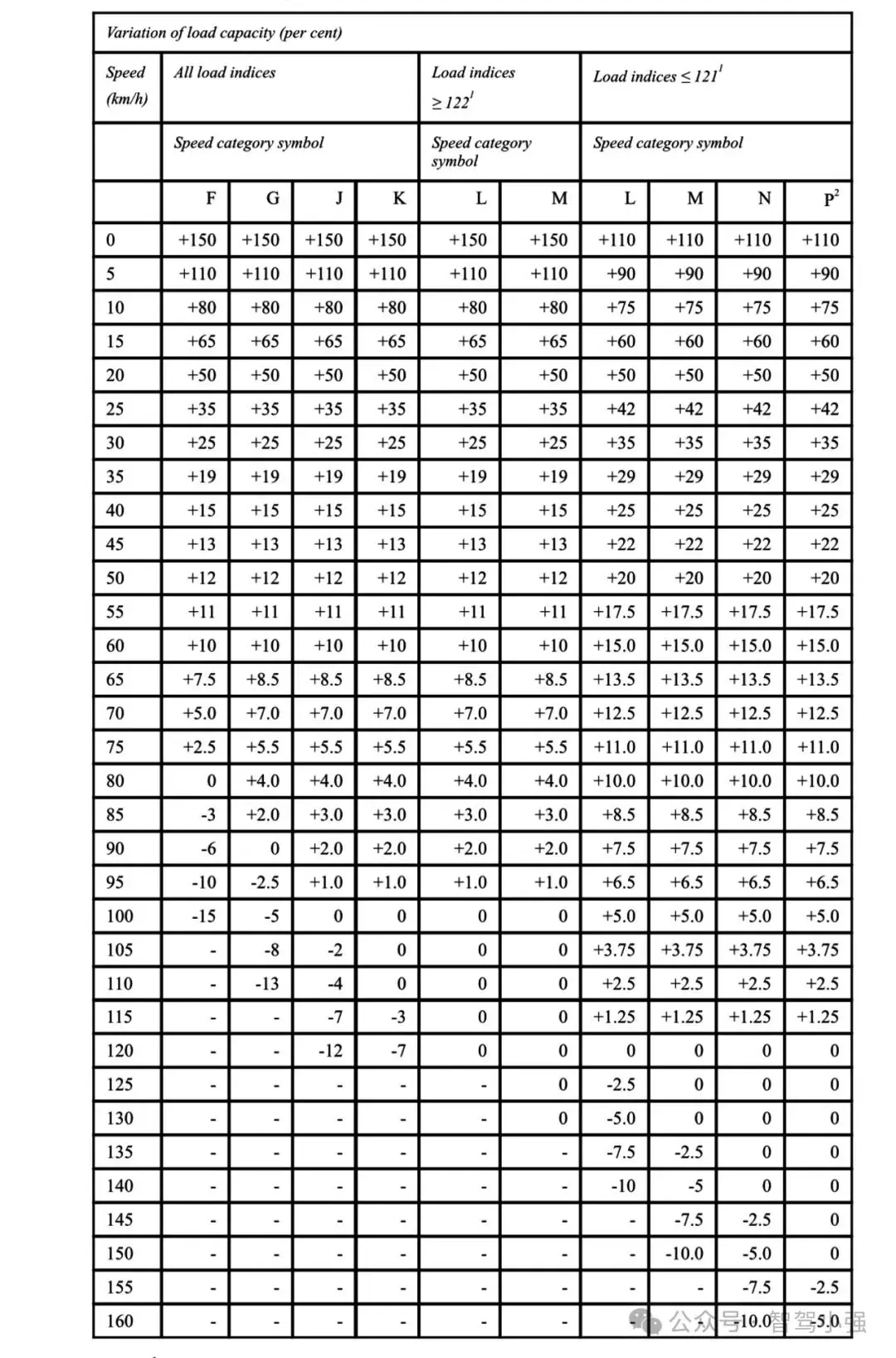

3.2 负载/速度耐久性测试3.2.1

每种类型的轮胎应至少进行一次按照第4章所述程序进行的负荷/速度耐久试验。3.2.2

经耐久试验后,没有出现胎面分离、帘布分离、帘线分离、崩花或帘线断裂的轮胎,应被视为己通过试验。3.2.3

除子午线结构轮胎外,在负荷/速度耐久试验后6小时测量的轮胎外径与试验前测量的外径相差不得超过±3.5%。3.2.4

凡申请批准附件8表格所列负荷/速度组合的某一类型轮胎,除标称值外,无须对负荷和速度值进行上文第3.2.1段规定的耐久试验。

3.2.5

凡申请批准一种有附加使用说明的轮胎,上文第3.2.1段规定的耐久性试验也应在附加载荷/速度组合和适用的充气压力下对同一类型的第二个轮胎样件进行测试。轮胎制造商可选择在所示最高载荷指数、最高速度符号和最低试验充气压力中选择一项,作为测试条件。

3.2.5.1 标有附加服务说明的轮胎,如果其负载能力与适用于标称速度类别符号的负载/速度组合的负载差异不超过2%,则可以免于进行附加负载/速度测试,条件是附加服务说明的速度类别不同于标称服务说明的速度类别,并且没有为附加服务说明标记附加测试充气压力。

3.3轮胎的胎面花纹3.3.1

归类为“特殊用途轮胎”的轮胎,应具有块状花纹,其中块状花纹(块可以形状为凸耳和防滑钉)比普通轮胎更大,间距更宽,并具有以下特征:

对于C2轮胎:胎面花纹深度≥11mm,空隙填充比≥35% 对于C3轮胎:胎面花纹深度≥16mm,空隙填充比≥35%

3.3.2

归类为“专业越野轮胎”的轮胎,应具有以下所有特征:

(a)对于C2轮胎:

(i)胎面花纹深度≥11mm;

(ii)空隙填充比≥35%;

(iii)最大额定速度≤Q(160km/h)。

(b)对于C3轮胎:

(i)胎面花纹深度≥16mm;

(ii)空隙填充比≥35%;

(iii)最大额定速度≤K(110km/h)。

4.R54规定的性能测试方法

4.1 轮胎准备 4.1.1 将新轮胎安装在制造商规定的试验轮辋上。

4.1.2 使用内胎测试轮胎时,使用新的内胎或内胎、气门和活塞的组合(根据需要)。

4.1.3 将轮胎充气,使气压达到制造商给出的相应压力(用kPa作单位):

4.1.4 使轮胎和车轮装配总成在试验室温度下放置不少于3h。

4.1.5 调整轮胎气压至上述4.1.3的规定值。

4.2 测试程序

4.2 测试程序4.2.1 将轮胎和车轮总成安装在试验轴上,并将其压在直径至少1.70m±1%的光滑动力驱动试验鼓的外表面上,该试验鼓的表面至少与轮胎花纹一样宽。

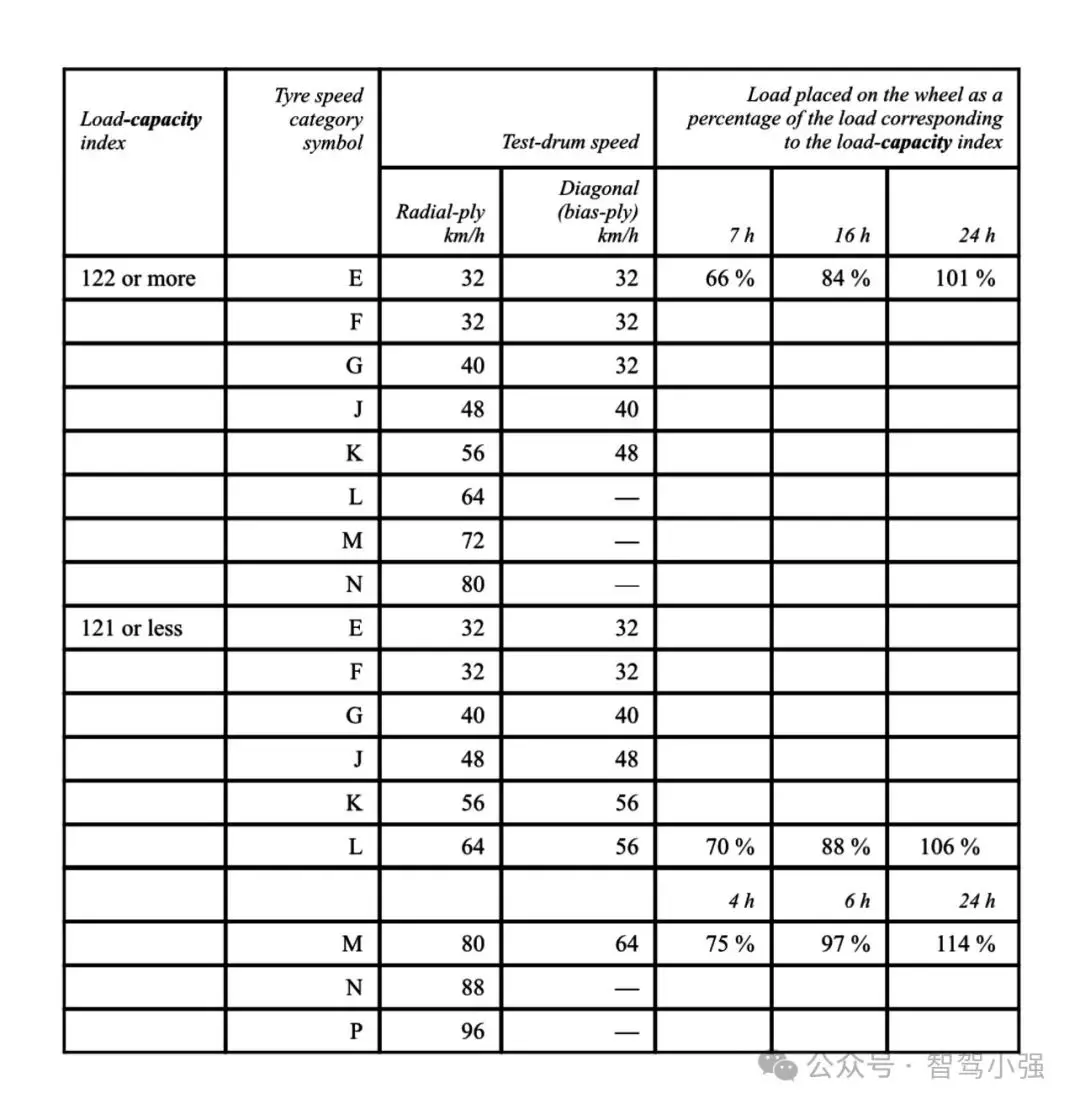

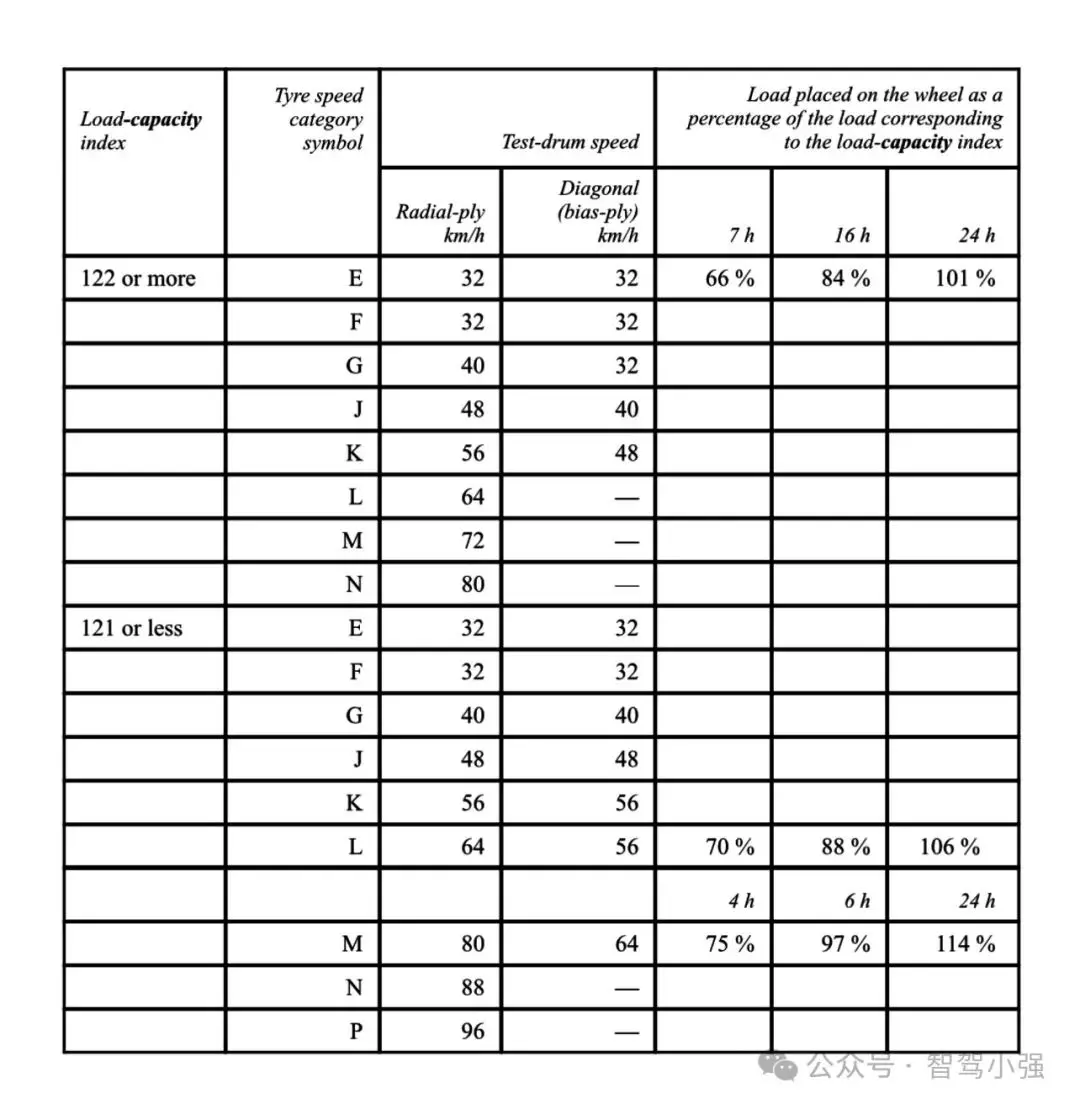

4.2.2 对试验轴施加一系列试验载荷,以本法规附件4中所示载荷的百分比表示,与轮胎侧壁上刻有的载荷指数相对,按照以下试验计划进行。如果轮胎具有单胎和双胎利用的载荷能力指数,则应将单胎利用的参考载荷作为试验载荷的基础。

对于速度类别符号高于P的轮胎,试验程序如第4.3段所述。 对于所有其他类型的轮胎,耐久性试验方案见本附件附录1。

4.2.3 在整个试验过程中不得校正轮胎压力,试验载荷必须在三个试验阶段中的每一个阶段保持恒定。

4.2.4 在测试期间,测试室内的温度必须保持在20°C至30°C之间,或者如果制造商同意,可保持在更高的温度。

4.2.5 耐久性测试程序应不间断地进行。

4.3 速度类别符号Q及以上轮胎的负载/速度测试程序

4.3.1 本程序适用于:

所有单胎标称负载指数在121及以下的轮胎。

单胎标称负载指数为122及以上且具有附加标记“C”或“LT”的轮胎。

4.3.2 加载在车轮上的负载占负载指数对应的负载的百分比:

在直径1.7m±1%的试验鼓上测试时:90%。

在直径2.0m±1%的试验鼓上测试时:92%。4.3.3 初始测试速度:

速度类别符号对应的速度小于20 km/h;

达到初始测试速度的时间:10分钟;

第一步的持续时间:10分钟。

4.3.4 第二次测试速度:

速度类别符号对应的速度小于10km/h;

第二步的持续时间:10分钟。

4.3.5 最终测试速度:

速度类别符号对应的速度;

最后一步的持续时间:30分钟。4.3.6 总测试持续时间:1h。

4.4 等效测试方法

如果使用4.2所述方法以外的方法,则必须证明其等效性。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告