电动汽车电液制动系统振动和噪音优化

01、前言

EHB电子液压制动系统是从传统液压制动器发展而来的机电一体化系统。它无需真空源,能实现制动能量回收,增加车辆续航里程。作为智能汽车线控底盘的关键技术之一,EHB已广泛应用于新能源纯电动车型。由于EHB以液压系统为制动能量源,液压系统与电控系统的技术融合较为复杂。在制动力矩的瞬时协调与分配过程中,这种复杂性可能影响驾驶平顺性和制动舒适性。特别是在纯电动汽车的低速制动时,由于缺少发动机和路面噪声的掩蔽,制动过程中的振动噪声问题更为突出,容易被驾乘人员感知并引发抱怨。本文通过解析纯电动汽车低速行驶时制动系统的NVH问题,探讨了ESC总成压力脉动激励引发制动踏板抖动及异常噪声的潜在机制。针对此问题,本文提出了改善与优化方案,并通过改进制动能量回收策略进行了实车测试,最后验证方案的有效性。

02、电液复合制动系统方案

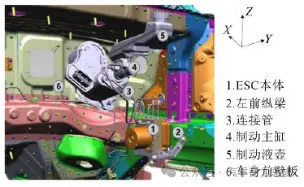

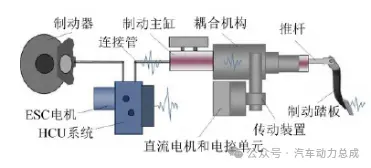

下图展示的是某款主流纯电动车型所采用的EHB电子液压复合线控制动系统。其基础制动设计采用了对角分布的双回路管路。前制动器为单活塞内通风盘式,而后制动器则集成了EPB电子驻车功能的实心盘。制动助力器方面,采用了非解耦式的机电伺服机构,该机构由驱动电机、电控单元、机械传动机构、串联式制动主缸、踏板行程传感器以及连接推杆等部件构成。当驾驶员踩下制动踏板时,传感器会采集制动踏板的位移和速度信息,并将处理后的信号传递给电控单元。电控单元经过计算后,分配驱动电机所提供的扭矩。随后,机械传动装置将这一扭矩转化为伺服制动力,与踏板力共同作用,推动制动主缸活塞运动。这一过程会向各车轮的轮缸分泵提供液压制动力,从而实现快速且精准的制动效果。此外,ESC总成系统集成了回馈力矩与液压力矩的协调功能,能够执行CRBS协调式制动能量回收策略。该系统具有体积小、重量轻、响应迅速以及设计模块化等优点,并配备了满足功能安全的冗余设计。

03、整车状态的振动噪声测试分析

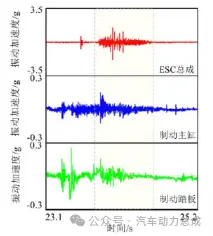

为了更准确地测试分析该车型在低速制动工况下的异常振动和噪声问题及其故障特征,并诊断排查潜在原因机理,在以下位置布置了振动加速度传感器:ESC本体、液压连接管路、制动主缸壳体、制动板以及与车身前围板的连接处。同时,在车内驾驶员左耳附近布置了麦克风。测试工况如下:车辆在平直光滑的路面上缓慢加速至30 km/h,随后松开油门滑行,接着迅速踩下制动踏板。在此过程中,同步进行制动操作和振动噪声信号的采集。

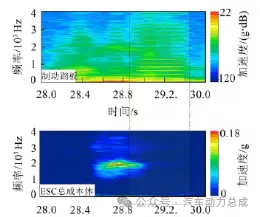

根据以上各个振动位置时域测试结果,通过对各测点振动信号时域特征分析和音频回放对比,并结合主/客观评价的辨识,可以准确地识别出各通道振动噪声信号的瞬时过程,以及波形特征和幅值水平等。通过数据分析可以看到:

(1) 低速行驶时,由于路面激励和制动操作产生的背景噪声较大,车内麦克风测量的声压信噪比较低,导致声音通道的脉冲特征不明显。

(2) 在车辆快速制动过程中,制动系统的各主要部件均存在约0.5秒的明显振动脉冲特征区间,该区间与踏板抖动的时间范围相吻合。

(3) ESC本体的瞬时冲击波形最为清晰,振动幅值最大,加速度峰值接近7g;而与制动主缸连接的液压管路表面振动峰值约为2g。这两者的振动强度均远大于其他位置。(4) ESC总成与车身左侧前纵梁连接位置的振动特征最小,因此可以推测该位置并非主要的结构振动传递路径。(5) 尽管ESC本体与车内制动踏板的异常振动区间重合,但两者的振动波形存在显著差异。因此,推测踏板抖动的主要原因可能是制动主缸增压过程中,ESC总成液压伺服单元工作时产生的压力脉动通过管路和电动助力系统传递至制动踏板。(6) 快速踩下制动踏板时,制动主缸壳体和车身前围板的振动呈现出连续的非高斯信号特征。这很可能是电动助力系统中机械传动工作过程所产生的。

2、关键因素分析

根据整车测试结果的分析与原因推测,采取以下措施来排查与验证传递路径的潜在影响因素:在综合性能试验场的沥青光滑高附路面上,驾驶员多次重复操作车辆D档低速行驶制动过程,并主观评价车内振动噪声情况。我们通过隔离或扰动EHB制动系统与车身钣金的搭接方式来实现这一目标。经过多次实验论证和主观评价对比,可以发现以下扰动方式并未使制动踏板振动和异响现象发生明显变化:完全拆除ESC总成与前纵梁的连接螺栓,隔断液压管路与车身侧的全部搭接点;在电动助力系统与前围板之间增加隔振橡胶;在前围板上直接黏接金属质量块。

然而,当我们将制动主缸的两根液压连接金属管更换为橡胶软管后,制动过程中的异常振动噪声问题有所改善。此外,在重新加注制动液时,管路内的真空度也显著影响了该问题的主观感知水平。这些扰动试验进一步表明,控制制动液压伺服系统的压力脉动是解决踏板抖动和异响问题的关键因素。

04、潜在原因分析与解决方案

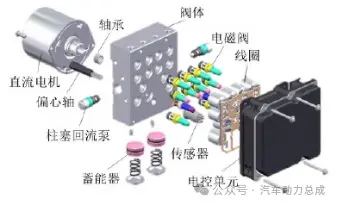

1、ESC总成关键部件的动力学特性分析HUC液压控制单元主要由电机、柱塞泵、压力传感器、电控单元、阀体和电磁阀等部件构成。如图所示,它通过直流电机的偏心轴驱动柱塞泵和电磁阀,实现高速开关运动,从而输出并控制各个通道的制动压力。然而,这一过程也常导致液压系统产生振动和噪声问题。

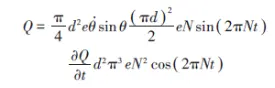

式中:d 为柱塞直径,e 为电机偏心轴距离,θ 为偏心轮转动角度,N 为电机转速。由上式可知,泵油流量脉动与电机转速和偏心距设计存在直接关系。

柱塞泵和电磁阀是HCU单元的关键部件,其瞬时动力学特性直接影响整车ESC制动液压系统的工作状态。然而,这些液压系统的关键器件在车型搭载应用前,其内部结构设计和功能控制算法便已确定。在实际的车型项目制动系统工程集成开发过程中,通常需要从整车NVH性能问题着手,进行深入的具体分析,以寻求既有效又低成本的优化方案。

2、潜在原因分析

由于ESC系统常涉及零部件供应商的核心技术,因此无法直接同步采集电液系统的实时工作状态参数。但基于整车试验测试分析与路径排查的结果,我们初步推测,ESC总成HCU系统的压力脉动激励是该车型制动踏板抖动与异响问题的主要原因。

在车辆低速行驶并进行中度制动时,CRBS系统会协调控制,分配驱动电机的能量回收与ESC液压制动力,同时确保制动踏板感的一致性。当驾驶员快速踩下制动踏板请求制动时,ESC总成通常会优先考虑驱动电机回收制动能量,剩余制动力需求则由液压制动系统补充。由于制动踏板和制动主缸是非解耦连接,主缸内的制动液会被活塞推动,并暂时存储在ESC总成的蓄能器中。此时,保持踏板感的作用力由电子制动助力器提供补偿。若制动请求保持不变,当车速降低导致能量回收扭矩能力降低,或出现其他不稳定工况(如ABS触发、减速度过大等)时,驱动电机的能量回收功能需退出。如图所示,为了保证车辆的减速度不降低,ESC总成会主动增加液压制动力,HCU系统工作产生流体惯量引起的水锤效应激励,导致对制动管路的流体冲击,并通过耦合机构传递到制动踏板,产生踏板抖动感和异常噪声问题。

05、结语

随着电动化、智能化及无人驾驶汽车技术的不断进步,市场用户对制动舒适性的要求也日益提升。因此,整车线控制动领域的NVH性能集成与开发技术显得尤为重要。本文以纯电动汽车制动踏板抖动与异响问题为切入点,深入探讨了ESC总成液压伺服系统产生流致振动噪声的潜在机制,并提出了具体的优化方案。最终通过优化制动能量回收策略,实车驾驶评价和测试验证了这些措施的有效性。在当前纯电动汽车研发周期不断缩短的趋势下,整车厂家与供应商需紧密合作,依托制动系统硬件在环台架进行充分的算法优化与功能验证,才能在开发初期就有效规避复杂系统集成中的振动噪声问题,从而提高整车研发效率,减少后期的设计变更。编辑推荐

最新资讯

-

沃尔沃汽车:创新驱动的豪华品牌

2025-04-24 18:16

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

广告

广告