成果分享 || 快充速率限制识别及超快充电解液开发

为推动电动汽车关键共性技术发展,服务于成员单位技术研发需求,自成立以来,联盟一直持续开展整车及关键零部件前沿、共性技术研究工作,形成了大批研究成果,推动了电动汽车产业技术创新和进步。2023联盟共立项共性技术课题22项,为推动课题交流和成果共享,联盟将持续发布在研课题研究进展和成果,最大化发挥课题研究价值。

快充速率限制识别及超快充电解液开发

01研究背景

随着电动汽车市场的蓬勃发展,作为其核心组件的锂离子电池得到了社会的广泛关注,具有广阔的市场前景。近年来,电动汽车的动力表现和续航里程已经能够媲美传统内燃机汽车。然而,与快捷的加注燃油相比,电动汽车充电的高额时间成本限制了它的应用场景,特别是在追求时效性的营运车领域。因此,发展超快充动力电池已成为电动汽车发展的重要方向之一。

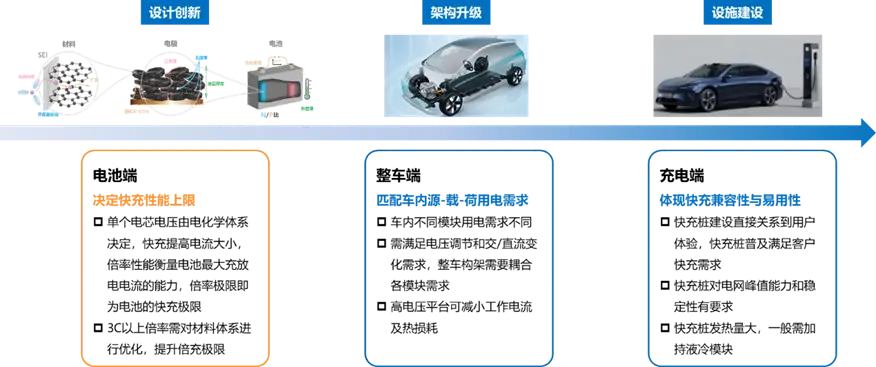

快充能力的提升需要综合考虑多个关键组件,即电池、电车、充电桩的共同进步,缺一不可(图1)。高倍率电池可提高快充理论极限,高压架构平台提效降低损耗,快充桩完成快速补能闭环,因此电池的快充能力决定了快充性能的上限。

图1 快充能力提升的影响因素

设计超快速充电的锂离子电池本质上是利用材料改性、设计优化等策略加快电池内部的锂离子和电子传输。但目前仍然缺乏对电池各部分传输动力学定量分析的研究方法,急需建立一个普适的方法来获得数据,这也对反向优化材料改性、电池设计提出了更高需求。

快充速率限制识别及超快充电解液开发课题由深蓝汽车有限公司承担,通过开发电芯内阻分解模型,对界面电荷转移过程进行拆解、定量分析,精准定位正负极两侧界面的速率限制步骤,从而针对性优化电解液配方,设计新型超快充电解液,加快界面处锂离子动力学,开发出满足4C快充需求的动力电池。

02研究进展与阶段性成果

一、充电快慢评价方法研究:

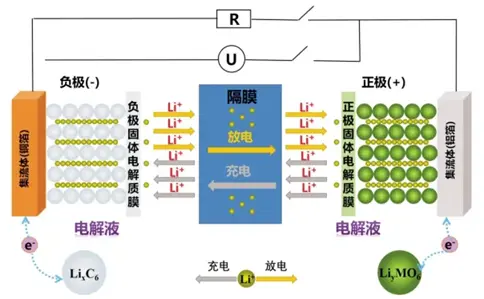

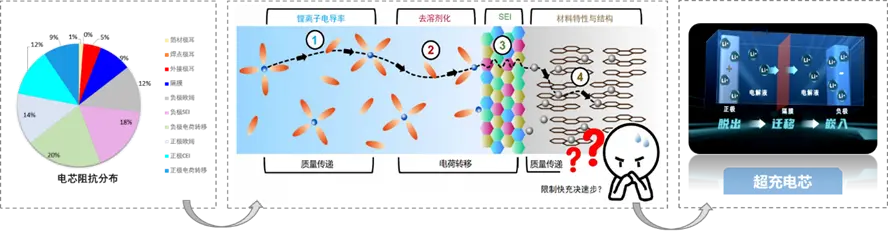

快充的本质是通过材料改性、设计优化等手段加快电池内部锂离子传输的速率,实现倍率性能提升。从锂离子电池的原理图可以看到(图2),充电时锂离子从正极侧脱出并伴随溶剂化、在电解液中传输通过隔膜、到达负极侧发生去溶剂化、界面钝化膜(SEI)内迁移、界面得到电子发生还原反应。整个充电过程涉及多界面、多反应、多物质,对需明确一个合适的评价参数各部分进行定量分析。

图2 锂离子电池工作原理图

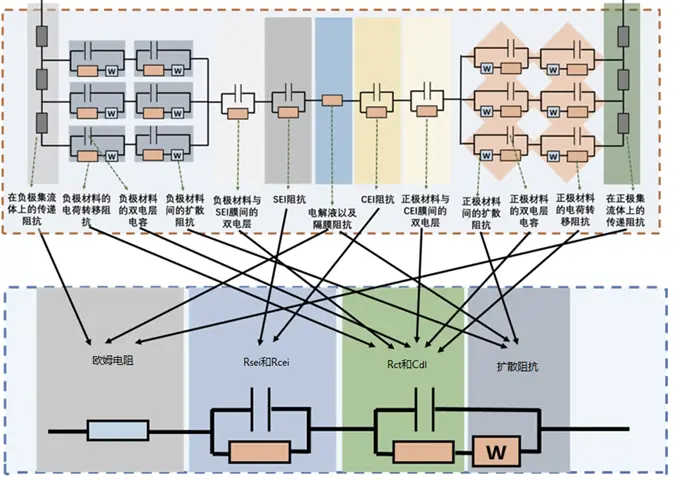

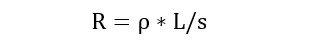

充电的快慢通常用倍率表达,nC表示1/n小时就能充满电池,如1C表示满充时间60min,4C表示满充时间15min,但充电倍率表示的是电池整体充电性能,无法拆分评价,不利于对电池各部分传输动力学定量分析。另一个角度,减小锂离子在活性材料、电解液、电极、电极-电解液界面等的传输阻力,也可助于实现充电性能的提升。锂离子在材料内部、电解液内部、电极-电解液界面的传输阻力均可用阻抗表达、量化。借助电化学交流阻抗(EIS)以不同频率的小幅值正弦波扰动信号作用于电池,可在较宽的频率范围内,研究电化学过程中交流阻抗的变化,有望实现动力学特征的分段分析(图3)。

图3 阻抗表示电池内部锂离子转移扩散过程

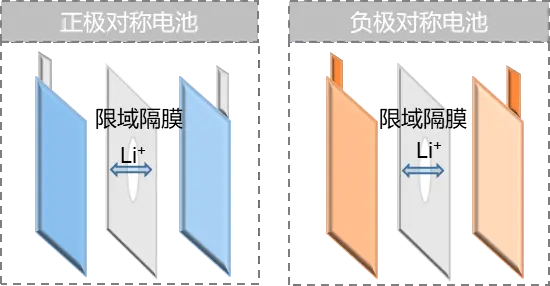

二、限域性对称电池的设计:现有的电芯分析技术多建立在一些材料水平的表征方法基础之上,例如扫描电子显微镜(SEM)、透射电子显微镜(TEM)、离子色谱(ICP)、原子能谱(EDX)和X射线衍射(XRD)等,针对的是活性材料界面或者体相的一些均相分析,而且大都是非原位的反向分析实验方法,过程中不可避免的会对材料的初始状态产生破坏,因此很难得到反映真实状态的信息。在极片层面上,目前仍然缺乏能在极片水平上定量分析阻抗特征的研究方法,急需建立一套普适的实验方案来获得具有统一标准的有效阻抗测量数据。限域性对称电池是表征EIS的有效方法。为了将电池中正负极两侧的信息进行解耦,设计并使用两片正极或两片负极组成电池。同时对叠片电池框架中的隔膜进行特殊处理引入限域性的特征,使其仅在限定区域范围内保持离子透过性,从而将叠片电池的电化学活性响应区间限制在面积固定的指定区域,实现隔膜两侧电极上发生的电化学反应完成对称(图4)。 图4 限域性对称电池结构示意图

图4 限域性对称电池结构示意图

限域性的结构既可以使电池完全对称,也解决了叠片电池极片或隔离膜样品的冲切和对位困难的问题,只要保证所有样品尺寸大于设定的活性窗口面积即可实现对叠片电池测量范围的固定;第二,由于样品的测试区域已被限定在特定的中心范围,那么在实际操作的过程中对极片的剪裁和移动就可比较方便的通过对非测量区域的操作来完成,而不必害怕因此而破坏了样品的原始拆解状态,大大简化了实验难度,提高了实验效率,并且有利于保证测试结果的一致性和可重现;最后,这种限域性表征手段对于一些状态分布不均匀的样品,还可方便地实现对样品进行局部分析表征。将拆解后的极片重新组装成不同搭配的对称电池进行相应的电化学表征,就可以得到极片水平的正负极电化学信息(图5)。

图5 限域性对称电池制备过程

图5 限域性对称电池制备过程

三、内阻模型的设计与搭建:

3.1 内阻模型搭建

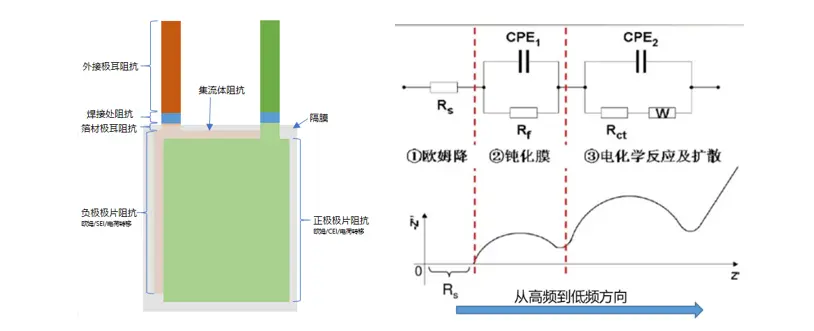

以软包电芯为验证对象,按电池构造分解为外接极耳、焊点、箔材极耳、箔材、正极片、负极片、电解液、隔膜等多个内阻组成单元(图6a)。极耳、焊点、箔材等金属类材料的欧姆内阻可基于物体固有属性计算获得:

正负极极片上承载着锂离子在活性物质嵌入和脱出的相关动力学过程,如电荷传递电阻、活性材料的电子电阻、扩散以及锂离子扩散迁移通过固体电解质相界面膜(SEI)等多过程的电阻。EIS可实现多孔电极中电子和离子输运机制的分类表征(图6b),同时引入限域性对称电池,可拆分正负极极片上的动力学过程。

以叠片电芯为例,电芯的多极耳焊接将极片关系等效为并联电路。根据电阻公式、限域性电池EIS内阻、电芯设计等输入参数,构造多单元内阻组成的虚拟电芯(图7)。

图7 内阻模型模拟的软包电芯内阻组成分布

3.2 内阻模型校准

以内阻模型分析不同体系、不同形态、不同容量电芯的各部分阻值占比,进行模型参数校准。对比拆解前后,三元电芯、铁锂电芯的计算误差可实现<5%。值得注意的是,该内阻模型还能对不同电荷状态(SOC)、不同温度下电池内阻进行系统性分析,验证内外部条件变化对快充速率限制步骤的影响,从而对快充机理有直观而准确的认知。四、快充电解液的定制设计:

4.1 电解液成分对性能影响的研究锂离子电池由正极、负极、电解液和隔膜组成,而电解液是电池中离子传输的载体,作为正极和负极之间传递锂离子的媒介,直接影响着电池的性能、安全和可靠性。

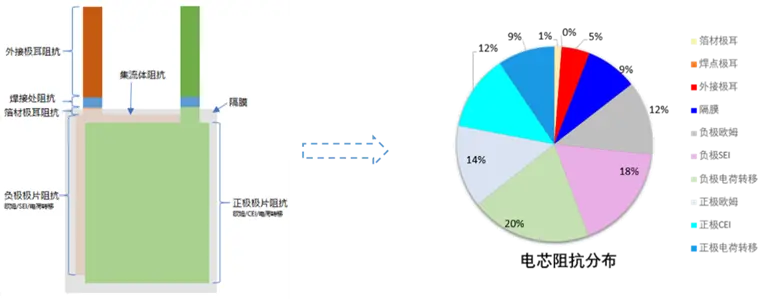

电解液一般由高纯度的有机溶剂、电解质锂盐、必要添加剂等原料,在一定条件下、按一定比例配制而成的。电解液各组分和用量在很大程度上决定着电池的工作机制,影响着电池的比能量、安全性、循环性能、倍率性能以及成本等。液态电解质的主要成分是有溶剂,溶解锂盐并为锂离子提供载体。常见的有机溶剂主要分为碳酸酯类溶剂和有机醚类溶剂,不同溶剂表现的特性不同(表1)。为了获得性能较好的锂离子电池电解液,通常使用含有两种或两种以上有机溶剂的混合溶剂,使其能够取长补短,得到较好的综合性能。锂盐作为输送锂离子并在正负极/电解液界面形成固体电解质膜、稳定电极表面的关键组分,种类众多,商业化锂离子电池中常用的如表2。

表1 有机溶剂的种类及特性

表2 锂盐的种类及特性

表2 锂盐的种类及特性

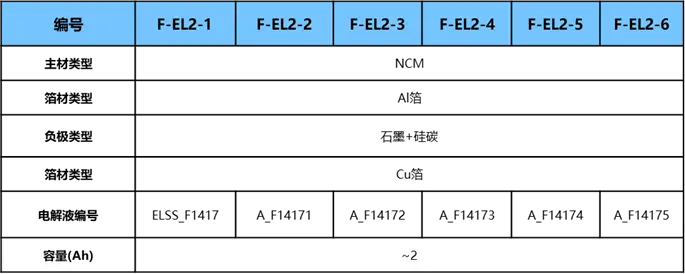

4.2 电解液成分对性能影响的验证

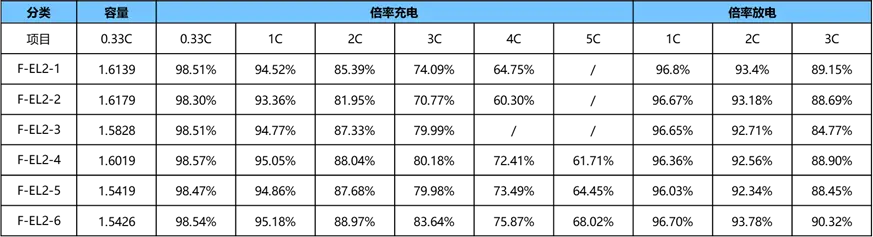

基于NCM || Gr/Si体系,开展不同电解液配方的验证试验,分析快充决速步。调研电解液中各成分对电性能的影响可知,电解液组分的LUMO能级越低,在热力学上倾向于优先在负极表面发生还原分解,参与SEI膜的形成。快充电解液开发思路:1)选择低粘度、高介电常数和低熔点溶剂,合理控制电解液的粘度,提高电导率,确保具有较好的质量传递能力;2)匹配高导电混合锂盐,如双氟磺酸亚胺锂(LiFSI)、双三氟甲磺酰亚胺锂等(LiTFSI),增大锂离子迁移数,降低锂离子溶剂化能,减小浓差极化;3)结合少量功能型添加剂,如氟代碳酸乙烯酯(FEC)、碳酸亚乙烯酯(VC)、1,3-丙烷磺内酯(1,3-PS)等,促进正/负极界面成膜,形成结构稳定、厚度可调控的CEI/SEI膜,降低锂离子传递阻抗,从而提升电芯的倍率性能和循环性能。基于上述完成了6款自研电解液设计,验证方案如下表3,试制下线~200支软包电芯,并开展倍充、倍放及内阻分解等测试。表3 快充电解液验证的设计方案 6组电解液方案均采用同样的材料体系、设计方案、注液量、组装方式,仅注入的电解液配方不同。以3支软包电芯为测试平行样,从常温倍率充放电测试结果可以看出(表4),3C倍放性能的容量保持率主要处于88~90%之间,而F-EL2-4/5/6这3组倍充性能普遍有提升,其中F-EL2-6倍充性能最优,4C恒流比75.87%,满足4C快充的初步指标。

6组电解液方案均采用同样的材料体系、设计方案、注液量、组装方式,仅注入的电解液配方不同。以3支软包电芯为测试平行样,从常温倍率充放电测试结果可以看出(表4),3C倍放性能的容量保持率主要处于88~90%之间,而F-EL2-4/5/6这3组倍充性能普遍有提升,其中F-EL2-6倍充性能最优,4C恒流比75.87%,满足4C快充的初步指标。

表4 快充电解液倍率性能测试结果

针对6款自研快充电解液组装对称电池,将正负极极片信息拆分,基于内阻模型,建立电解液组分与不同内阻之间的构效关系。表5结合电解液配方设计和内阻分解结果得到,引入成膜添加剂,可一定程度降低电荷转移(F-EL2-1),但成膜剂添加量多高会导致内阻增加(F-EL2-4);增加链状溶剂比例,可降低电芯整体内阻,效果有限(F-EL2-2/3);过高的锂盐浓度易带来电解液粘度提升,影响内阻,降低浓度为1mol/L可大幅降低内阻,利于快充性能(F-EL2-5/6)。

针对6款自研快充电解液组装对称电池,将正负极极片信息拆分,基于内阻模型,建立电解液组分与不同内阻之间的构效关系。表5结合电解液配方设计和内阻分解结果得到,引入成膜添加剂,可一定程度降低电荷转移(F-EL2-1),但成膜剂添加量多高会导致内阻增加(F-EL2-4);增加链状溶剂比例,可降低电芯整体内阻,效果有限(F-EL2-2/3);过高的锂盐浓度易带来电解液粘度提升,影响内阻,降低浓度为1mol/L可大幅降低内阻,利于快充性能(F-EL2-5/6)。

表5 快充电解液内阻分解结果

03

03

研究展望

内阻分解模型可以定量分析锂离子在电池内部各单元中的传输阻力,评估不同电芯设计下的充电决速步,利于针对性优化,开发出具有更高快充能力的电芯。有望从优化快充电解液推广至材料改性、设计优化,对推进快充动力电池、开发超快充电动汽车具有重要指导意义。

图8 内阻模型指导快充电芯开发

编辑推荐

最新资讯

-

imc/GRAS/AP首次联袂亮相ATE India 盛会

2025-04-11 13:49

-

GB/T 31486-2024 与 GB/T 31484-2015 修改

2025-04-11 13:48

-

标准介绍丨ASAM ARTI 运行实时接口

2025-04-11 10:29

-

自动驾驶中基于深度学习的雷达与视觉融合用

2025-04-11 10:25

-

标准研究丨《汽车开闭件性能要求和试验方法

2025-04-11 10:24

广告

广告